基于CAN 總線的MG400930型采煤機控制系統的現場應用研究

楊旭艷

(山西霍爾辛赫煤業有限責任公司,山西 長治 046699)

引言

采煤機作為井下煤礦開采的重要設備,保證其具有較高的煤礦開采效率及控制功能,對提高煤礦開采量至關重要[1]。但由于井下環境相對復雜,采煤機所開采煤層硬度無規律,加上會有瓦斯、一氧化碳、粉煤灰等氣體或顆粒物的聚集,井下通風性能也相對較差,導致當前采煤機在作業時經常出現電機溫度過高、作業壓力較大、電機燒壞或短路等故障現象,且整個采煤機的控制過程基本需在井下現場完成,尚未與當前智能化煤礦開采系統進行集成控制,采煤機的控制功能及智能化程度整體較低,不能滿足井下煤礦的開采需求。結合當前更加成熟的控制技術,實現采煤機控制系統的升級優化,提高采煤機自動化及智能化控制能力,已成為當前重要的發展方向[2]。為此,在分析MG400930型采煤機控制系統現狀基礎上,開展了采煤機控制系統優化升級設計及關鍵模塊的研究,并對新控制系統進行了現場應用測試。此研究對提高采煤機的開采效率、降低設備故障率具有重要意義。

1 當前采煤機控制系統現狀

由于井下作業工況相對復雜、作業時間相對較長,加上經常受到外界超負荷的沖擊作用,導致當前采煤機中的控制系統已無法滿足井下的煤礦開采作業需求。設備的整體控制功能及穩定性相對落后,以MG400930型采煤機中控制系統為分析對象,在其使用中主要存在如下幾點問題:

1)采煤機控制系統所具有的報警功能單一,僅能完成采煤機溫度、速度、油壓等基本故障的報警提示,無法完成更多故障類型的顯示及報警提示,這對保證采煤機的作業安全,提高故障排除效率具有較大的局限性[3];

2)當前監控系統僅能實現對刮板輸送機部分參數的就地監控,無法將采集數據傳輸至遠端的控制中心,也未與整個煤礦監控系統進行集成化一體統一設計及遠程管理[3];

3)現有控制系統大多只實現了對采煤機截割速度、電機溫度等基本參數的現場檢測,所采集的數據量相對較少,且未實現采集數據的遠程監控功能[4];

4)由于井下環境的相對復雜,所設計控制系統在數據傳輸過程中存在較大信號干擾,且所采集數據的準確性和實時性也相對較差,極容易出現信息誤報問題[5]。

5)設備的監控系統大多能實現對采集數據的顯示,但存在采集及分析處理數據無法實時保存、顯示界面內容無法調整等問題,同時,人員無法通過顯示屏對設備的安全控制功能進行操作控制。

因此有必要利用當前更加成熟的控制技術,對采煤機的控制系統進行優化升級設計,以提高設備的生產效率及作業安全性。

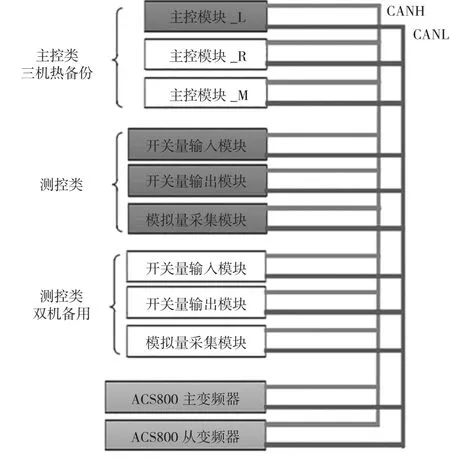

2 控制系統的總體設計

為進一步提高采煤機控制系統的控制功能及控制精度,開展了采煤機控制系統的升級設計研究。升級后的控制系統采用了模塊化設計,包括信號采集模塊、模擬量輸入/輸出模塊、開關量輸入/輸出模塊、控制單元、溫度調節模塊、CAN 總線通訊模塊等,其中,信號采集模塊中配備了多種溫度傳感器、振動傳感器、速度傳感器、油壓傳感器、電壓傳感器等,主要負責對采煤機作業過程中的相關數據參數進行實時采集,所采集數據經過CAN 總線傳輸至PLC 控制器中進行信號的轉換、分析及處理。處理模塊則主要利用PLC 控制器進行控制操作,選用了西門子的S7-300型,能有效保證對整個井下作業的控制及運算需求。經過數據采集及分析運算后的信號在CAN總線網絡中傳輸至GUI 顯示界面中,人員可通過GUI 界面對采煤機的運行狀態及故障異常情況進行實時觀察,并根據實際情況對采煤機執行相應的控制命令。同時,此系統增設了溫度、壓力、速度等參數的異常報警功能,能及時發出相應的聲光報警提示和故障位置精準定位顯示。同時,系統內部的各類信號之間的接收和傳輸則主要通過CAN 總線網絡進行相互交換,不僅提高了信號傳輸的速度,也增加了傳輸信號的穩定性[6]。另外,在此控制系統設計中采用了三機熱備份的工作方式,可同時接入三個主控模塊,當主控模塊L 出現故障時,可立即啟動備用的主控模塊R 和主控模塊M,以保證整個采煤機能實時高效地完成內部數據的分析及運算處理。變頻器選用了ACS800型變頻器,通過CAN 總線方式接入控制系統中。采煤機控制系統中主控制模塊結構框架圖如圖1 所示。

圖1 控制系統中主控制模塊結構框架圖

3 控制系統分系統設計

3.1 模擬量模塊設計

由于采煤機作業時所需控制的參數相對較多,故在控制系統設計過程中需對較多模擬量參數進行信號采集,包括溫度、濕度、電流、電機功率、作業位置等參數,設計了包含24 路的模擬量信號采集模塊。此模塊包括了信號采集部分、供電電源部分、AD轉換部分、微控制器部分及隔離CAN 總線部分,其輸入電壓為0~5 V 標準電壓信號,電流值為4~20 mA,在采集到了相關模擬量信號后,經過模塊內部的信號處理電路進行收集處理,利用隔離AD 轉換器能將采集的電信號轉換為數字信號,傳輸至所匹配的LPC2368 微控制器中進行數字信號的分析,最終利用隔離CAN 接口將信號實時傳輸至下一個模塊中。整個模擬量模塊的框架圖如圖2 所示。

圖2 模擬量模塊框架結構圖

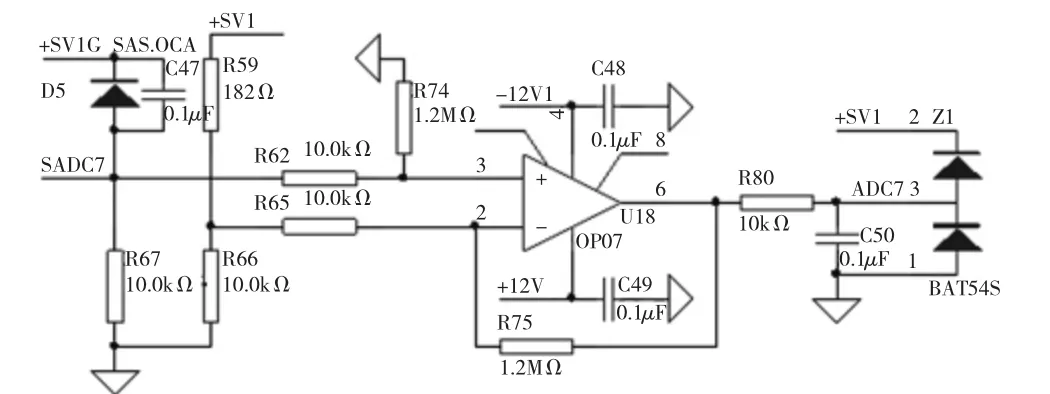

3.2 溫度調節電路設計

采煤機在作業過程中經常會出現工作溫度過高等問題,如采煤機搖臂電機高速軸承溫度、牽引電機軸承溫度、截割電機溫度、電控箱溫度等,故在采煤機控制系統中設計了溫度調節電路來實現對各部位溫度的采集及檢測。選用的采集單元為PT100 溫度傳感器,該傳感器設置有自動斷開功能,當溫度超過155 ℃時,該傳感器能自動斷開,儀器具有響應速度快、穩定性好、不易損壞等特點。在溫度調節電路設計過程中,首先將PT100 接入至SADC7 和+5V1G之間,并與D5 及C47 進行并聯,可保證整個調節電路具有較高的抗干擾性及安全性。同時,通過R59、R66 等電阻與PT100 傳感器之間組成了一個電橋,當傳感器受到溫度影響較大時,此電橋能產生電壓偏差來保證信號的穩定性。另外,也通過多個電阻及OP06 組成了一個差分放大電路,能將所檢測電壓信號進行放大,以獲得更加準確的檢測結果。整個控制系統中的溫度調節電路如圖3 所示。

圖3 溫度調節電路圖

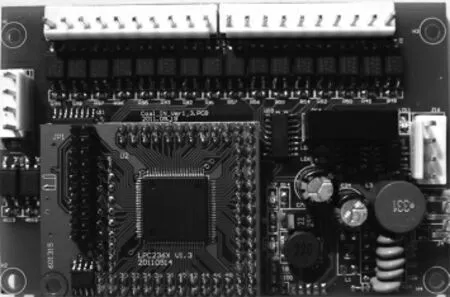

3.3 開關量輸出模塊設計

采煤機在作業過程中需執行多種控制信號的輸出指令,故需設計獨立的開關量輸出模塊來接收控制器經過處理后的控制命令信號。故所設計的開關量輸出模塊包括供電電源、LPC2368型微控制器、CAN 總線通訊接口、驅動芯片、繼電器等,所接收的控制信號包括采煤機中左右升電磁閥、左右降電磁閥、左右截割啟動繼電器、泵開關繼電器等,其信號輸入采用了CAN 總線方式進行輸入,經過分析處理后通過繼電器進行信號輸出。在整個模塊設計中,將微控制器的LPC2368 與轉換芯片74HC595的輸入接口進行串并轉換連接,所輸出的信號則直接與驅動芯片UNL2803 進行連接,可將輸出信號進行放大,而驅動芯片UNL2803 則主要安裝在PCB 板上。整個開關量輸出模塊的電路圖及實物如圖4 和圖5所示。

圖4 開關量輸出模塊電路圖

圖5 開關量輸出模塊PCB 板圖

4 現場應用測試

為驗證升級后采煤機控制系統的可靠性,將該控制系統在MG400930型采煤機中進行了系統的集成應用研究,測試周期為5 個月。在測試期間,該控制系統各項功能運行正常,所采集數據的準確性及精度更高,數據傳輸速度更快,能實時地將采煤機作業狀態、工作位移及多項參數等進行遠程傳輸及監控顯示,針對采煤機出現的異常故障現象,該控制系統除了能及時發出相應的報警提示外,也能將故障類型及故障位置通過顯示界面進行實時顯示,人員只需通過遠程方式掌握采煤機的運行情況,并有針對性地對采煤機故障情況進行快速排除,大大提高了設備的故障排除效率及安全性;同時,在測試期間,整個采煤機的故障發生率也同比下降了40%以上,所體現出的自動化及智能化程度較為明顯,整體控制效果達到了預期效果。

5 結語

為進一步提高采煤機的開采效率及作業安全,實現采煤機的自動化控制作業,在分析現有MG400930型采煤機控制系統現狀基礎上,開展了采煤機控制系統總體方案及關鍵模塊的升級設計研究,并將改進后的控制系統進行了應用測試驗證,結果表明:新系統功能更加全面且穩定,整體智能化程度更高,有效降低了采煤機的故障發生率,實現了設備的自動異常報警及故障定位,整體控制效果更好,達到了預期效果。此研究對提高采煤機開采效率及作業安全性具有重要意義,實際推廣應用價值較大。