采煤機截割部滾筒結構的優化改進與應用研究

吉 毅

(南莊煤炭集團有限責任公司西上莊煤礦,山西 陽泉 045000)

引言

采煤機是綜采工作面中非常重要的機械裝備,其運行效率會對采煤效率有非常重要的影響[1]。隨著采煤效率的不斷提升,采煤機也朝著大型化和重型化方向發展[2]。截割部滾筒是實現采煤機功能最直接的機械部件,其結構參數是否合理,不僅會影響采煤機運行的穩定性,還會對采煤效率有直接影響[3-4]。因此如何提升采煤機截割部滾筒的結構合理性,是煤礦領域技術人員需要重點解決的問題。很多學者和技術人員以破煤效率、降低能耗等為優化目標,對截割部滾筒開展了優化改進工作,并取得了一定的效果[5-6]。但這些研究成果普遍以具體型號采煤機為研究對象,所得結果不具備有普適性。本文主要對MG2×1607710-WD型采煤機截割部滾筒的結構進行優化改進,并將其應用在工程實踐中,對于提升滾筒的使用壽命和采煤效率具有重要的實踐意義。

1 采煤機截割部滾筒概述

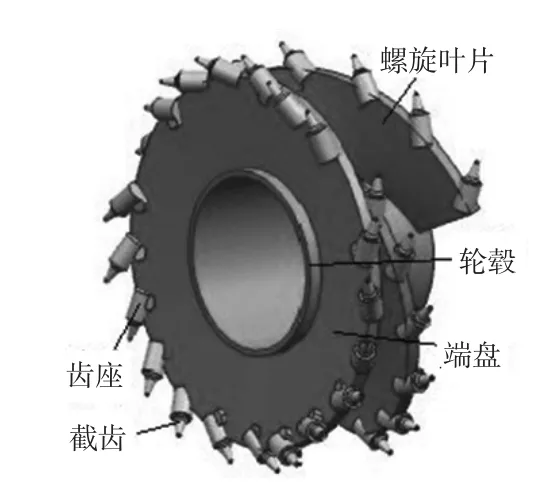

對于所有型號的采煤機而言,最為核心和關鍵的部分是截割部。為了確保截割部的可靠運行,通常需要為其配備單獨的電動機。截割部是整個采煤機中功耗最大的部分,主要由調高機構、滾筒、擋煤板及其他相關機械結構件構成。滾筒又是截割部最為重要的構成部分,滾筒的性能好壞對截割部的運行可靠性有重要的影響,還會影響其服役使用壽命。如圖1 所示為采煤機截割部滾筒的結構示意圖,可以看出滾筒同樣由多個機械零部件構成。截齒通過焊接的方式安裝到滾筒中。如果煤壁的濕度相對較大、硬度很高時,會導致滾筒的受力載荷變高,制約滾筒運行的可靠性和使用壽命。基于此,有必要應用先進的優化技術對采煤機截割部滾筒進行優化改進,確保工藝參數最優,從而提升運行過程的穩定性。

圖1 采煤機截割部滾筒的結構示意圖

2 滾筒結構的受力分析

2.1 有限元模型的建立

首先利用UG 軟件建立截割部滾筒結構的三維幾何模型,再將幾何模型導入到ANSYS 軟件中進行網格劃分和材料屬性的設置。基于六面體網格進行單元劃分,最終得到的單元數量和節點數量分別為14 538 個和17 634 個。滾筒結構使用的材料為20 號鋼,對應的材料屬性參數,如彈性模量、泊松比、密度、硬度分別為4.6 GPa、0.3、7 800 kg/m3、HRC85。

2.2 滾筒結構工作時的受力情況

完成截割部滾筒有限元模型的建立工作后,可以對其進行計算分析。提取了滾筒結構以及38 個截齒的受力情況,如下頁圖2 所示為滾筒截齒的受力值和平均值的統計情況。從圖中可以看出,38 個截齒受力中,數值最大的為51.33 kN,最小的只有1.79 kN;截齒平均值中,數值最大的為2.13 kN,最小的只有0.34 kN。可以用統計學中的標準差系數來描述不同截齒的受力差異情況,標準差系數的數值越大意味著不同截齒受力情況的變化程度越大,相反地,系數越小則表示不同截齒受力更加均勻。通過計算發現截齒受力平均值的標準差系數為0.425,該數值相對較大,說明滾筒截齒之間的受力非常不均勻,有進一步優化改進的空間。

圖2 滾筒截齒的受力情況統計

圖3 顯示了截割部滾筒正常工作時的受力變化情況。從圖中可以看出,滾筒正常工作時不同時刻的受力情況也較為不均勻,承受的最大載荷達到了6.33 kN。滾筒結構載荷存在變化的原因在于,不同時刻38 個截齒的受力情況存在明顯的差異。若可以降低截齒載荷則可以降低滾筒結構的載荷。零部件承受的載荷越大,工作時越容易發生失穩現象,且會縮短零部件的使用壽命。

圖3 滾筒正常工作時的受力變化情況

3 滾筒結構的優化改進研究

3.1 優化改進思路

基于以上分析可以看出,采煤機截割部滾筒結構工作時,38 個截齒之間的受力情況存在明顯的差異,不利于在最大限度上發揮截齒的作用。另外,滾筒結構承受的載荷也存在比較大的變化,最大載荷值偏高,不利于滾筒結構運行的穩定性。基于此,有必要對截割部滾筒結構進行優化改進。優化改進工作在ANSYS 軟件中進行,以滾筒結構的載荷以及截齒之間的受力均勻性為優化目標。考慮到滾筒結構中的截齒平均截線距、螺旋升角、截距三個結構參數對受力情況影響最為明顯,因此以上述三個參數為優化目標開展優化改進工作。

3.2 優化改進結果

如表1 所示為針對采煤機截割部滾筒結構進行優化改進前后相關技術參數的對比情況。由表述數據可以看出,三個優化目標的數值均有了一定程度的增大。基于新的滾筒結構參數,再次利用UG 和ANSYS 軟件建立有限元模型進行受力分析,并提取相關的結果進行研究。結果發現,38 個截齒的最大值和平均值分別降低到了40.78 kN 和1.96 kN,標準差系數降低到了0.251,與優化改進前相比較而言,降低幅度分別達到了20.55%、7.98%、40.94%,標準差系數降低表示不同截齒之間的受力變得更加均勻,能在最大限度上發揮不同截齒應有的作用。

表1 優化前后的技術參數對比情況

如圖4 所示為優化改進后滾筒的受力變化情況,從圖中可以看出,滾筒的受力仍然存在比較大的變化,最大載荷值為4.02 kN,與優化改進前相比較,降低幅度達到了36.49%。滾筒受力最大值降低不僅可以在很大程度上提升滾筒結構的使用壽命,還會提升運行過程的穩定性,為采煤機的安全穩定工作奠定堅實的基礎。

圖4 優化改進后滾筒的受力變化情況

4 實踐應用效果評價

將優化后的截割部滾筒應用到MG2×1607710-WD型采煤機中,并對其實踐應用效果進行了連續6 個月時間的觀察。結果發現截割部滾筒的應用效果非常明顯,在整個測試期間沒有出現明顯的故障問題。取得的應用效果可以從以下幾個方面進行評價:

1)采煤機運行穩定性方面。通過對截割部滾筒優化改進,使得截齒的受力更加均勻,不管是截齒還是滾筒結構的受力最大值均有了明顯的降低,使得設備在運行過程中的振動現象得到了很好的改善,顯著提升了設備運行的穩定性,降低了設備故障率。

2)經濟效益方面。設備運行故障率的降低可以為企業節約大量的設備維護保養成本。另外,優化改進后的采煤機的工作效率得到了一定程度的提升。根據測試期間的觀察發現采煤機的采煤效率提升了5.6%以上,為煤礦企業創造了良好的經濟效益。

綜上所述,此次針對采煤機截割部滾筒的優化改進,取得了比較理想的實踐應用效果,得到了煤礦企業管理和技術人員的一致認可。

5 結論

截割部滾筒結構是采煤機中的重要構成部分,其運行過程的安全性和可靠性對采煤機運行穩定性有非常重要的影響。利用UG 和ANSYS 軟件對截割部滾筒結構進行受力分析,發現38 個截齒之間的受力存在很大的差異性,且滾筒整體的載荷偏高,不利于滾筒運行的效率和穩定性。對滾筒進行結構優化改進,使得滾筒整體載荷有了很大程度的降低,不同截齒之間的受力差異也得到了有效改善。將優化改進后的截割部滾筒結構應用到采煤機中,取得了很好的實踐應用效果,顯著提升了設備運行的穩定性,為煤礦企業創造了良好的經濟效益。