采煤機分布式控制系統(tǒng)設(shè)計與應(yīng)用研究

張文元

(西安航空職業(yè)技術(shù)學院,陜西 西安 710089)

在我國的能源結(jié)構(gòu)體系中,煤炭資源始終占據(jù)第一重要位置,在可預(yù)見的未來,煤炭作為第一能源的現(xiàn)狀基本不會出現(xiàn)顛覆性的變化。采煤機是煤礦開采過程中非常重要的設(shè)備,隨著社會對煤炭資源需求量的不斷增加,對采煤機生產(chǎn)效率的要求也越來越高[1]。為順應(yīng)社會發(fā)展,當前使用的采煤機性能越來越優(yōu)越,是集液壓、電氣和機械于一體的綜合裝備。如此復雜的裝備,如何對其進行精確、高效的控制是一個難度較大的問題,也是煤礦企業(yè)提升采煤效率的瓶頸[2-3]。近幾年來,我國煤礦領(lǐng)域正由粗放型發(fā)展逐漸轉(zhuǎn)向精細化方向發(fā)展,對煤礦設(shè)備控制系統(tǒng)的要求越來越高。在此期間對采煤機控制系統(tǒng)進行了大量的研究,也取得了很多的成果[4]。筆者結(jié)合自己工作實踐,研究設(shè)計了一種分布式控制系統(tǒng),并將其應(yīng)用到采煤機工程實踐中,取得了很好的應(yīng)用效果,對于提升采煤機的自動化水平具有重要的實踐意義。

1 采煤機分布式控制系統(tǒng)整體方案

1.1 分布式控制基本思想

根據(jù)對系統(tǒng)控制的集中程度,可以將控制系統(tǒng)分為集中控制系統(tǒng)和分布式控制系統(tǒng)。所謂集中控制系統(tǒng),是將所有數(shù)據(jù)信息傳輸?shù)娇刂破髦羞M行分析和處理,控制指令也由該控制器發(fā)出。這種控制模式對控制器的CPU性能要求較高,必須具備高的可靠性,一旦控制器出現(xiàn)故障,整個控制系統(tǒng)就無法正常工作[5]。

分布式控制系統(tǒng)是將整個系統(tǒng)劃分成為不同部分,每個部分利用控制器進行單獨控制,再將每個控制器的數(shù)據(jù)進行匯總分析[6]。這種控制模式具有分散控制、集中管理的優(yōu)勢,能有效規(guī)避集中控制系統(tǒng)在實踐中暴露出的缺陷。采煤機是一個非常復雜的系統(tǒng),涉及到機械控制、電機控制等,非常適合采用分布式控制系統(tǒng)。在設(shè)計采煤機分布式控制系統(tǒng)時,充分利用采煤機當前已有的各種控制系統(tǒng),對這些系統(tǒng)進行整合,實現(xiàn)集中管理[7]。

1.2 分布式控制系統(tǒng)整體框架

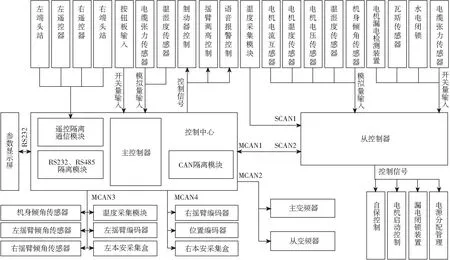

在采煤機已有的多個控制系統(tǒng)的基礎(chǔ)上,開發(fā)分布式控制系統(tǒng),對原系統(tǒng)的整體框架、硬件選型及功能進行優(yōu)化設(shè)計。新系統(tǒng)的控制器為32位,可以實現(xiàn)DSP+FPGA并行運算,性能優(yōu)越,其中主控制器和從控制器分別為DX-M3530型和DX-M302型。該控制器的CPU具有超強的計算能力,計算次數(shù)可以超過5億次/s,總共設(shè)置了8路CAN總線,可以利用USB接口和網(wǎng)絡(luò)接口實現(xiàn)數(shù)據(jù)信息的傳輸。采煤機分布式控制系統(tǒng)原理如圖1所示。

圖1 采煤機分布式控制系統(tǒng)原理Fig.1 Principle of distributed control system of coal shearer

為了確保數(shù)據(jù)信息的傳輸速度,設(shè)計的分布式控制系統(tǒng)采用CAN總線技術(shù)來構(gòu)建網(wǎng)絡(luò)傳輸通道[8]。用傳感器對采煤機不同部位的運行狀態(tài)數(shù)據(jù)信息(包括溫度、油路、水路、電流、電壓、通信等數(shù)據(jù))進行采集,不同控制單元之間通過CAN總線實現(xiàn)數(shù)據(jù)信息的交流與共享。通過對數(shù)據(jù)信息的綜合分析,能顯著提升系統(tǒng)控制的可靠性及正確性。采煤機是綜采工作面中最為關(guān)鍵和重要的設(shè)備,如何提升其運行過程的可靠性和穩(wěn)定性是所有采煤企業(yè)面臨的重要問題。通過分布式控制系統(tǒng)可以實現(xiàn)采煤機不同部位的分布式控制,從而提升控制系統(tǒng)本身的可靠性,為采煤機穩(wěn)定運行奠定堅實的基礎(chǔ)。

1.3 分布式控制系統(tǒng)網(wǎng)絡(luò)模型

通過調(diào)研和查閱文獻可以發(fā)現(xiàn),當前階段采煤機控制系統(tǒng)中采用的網(wǎng)絡(luò)通信形式主要包括CAN總線、RS485、RS232等[9-10]。通過對不同網(wǎng)絡(luò)通信方式優(yōu)點和缺點的對比,最終選用CAN總線作為本分布式控制系統(tǒng)的網(wǎng)絡(luò)通信形式,因為這種網(wǎng)絡(luò)通信模式可以解決不同控制系統(tǒng)與現(xiàn)場檢測裝置之間進行數(shù)據(jù)傳輸?shù)膯栴}。采煤機分布式控制系統(tǒng)的網(wǎng)絡(luò)模型如圖2所示。分布式控制系統(tǒng)由多個子系統(tǒng)共同構(gòu)成,比如采集系統(tǒng)、遙控器系統(tǒng)、變頻器系統(tǒng)等。各子系統(tǒng)都具備CAN總線通信的功能,各子系統(tǒng)可以對系統(tǒng)內(nèi)裝置的運行動態(tài)數(shù)據(jù)進行采集、分析處理,并下達控制指令。同時,各子系統(tǒng)之間還可以基于CAN-BUS實現(xiàn)數(shù)據(jù)信息的互聯(lián)互通。基于分布式控制系統(tǒng),不僅可以對采煤機的運行狀態(tài)進行監(jiān)測與控制,還可對系統(tǒng)進行拓展并配套使用軟件程序,實現(xiàn)采煤機的記憶結(jié)構(gòu)、遠距離通信控制、自動牽引等功能,達到智能化生產(chǎn)的效果。

圖2 采煤機分布式控制系統(tǒng)的網(wǎng)絡(luò)模型Fig.2 Network model of distributed control system of coal shearer

2 基于CAN總線的控制器設(shè)計

2.1 控制器的技術(shù)參數(shù)

(1)主控制器。主控制器為DX-M3530型,該控制器配置的微處理器及內(nèi)存分別為32位和6 M,具有多個CAN接口和串行接口,可以根據(jù)實際情況對處理器的拓展模塊進行靈活配置,滿足該系統(tǒng)的實際使用需要。DX-M3530型主控制器的優(yōu)勢在于可以對分布式控制系統(tǒng)中的各種執(zhí)行程序以及電壓進行監(jiān)控。控制器的供電電壓為8~32 V,內(nèi)置的CPU處理器型號為TC1796,為32位,工作主頻為150 MHz,性能優(yōu)越。具有CAN總線接口4個,RS485接口2個,RS232接口1個。

(2)從控制器。從控制器通過CAN總線實現(xiàn)與主控制器之間的連接,作用是對主控制器的性能和接口進行進一步擴展,以提升分布式控制系統(tǒng)的性能和擴展性。選用的從控制器型號為DX-M302,基于CAN-OPEN與主控制器進行連接。該控制器的供電電壓為8~32 V,內(nèi)置的CPU處理器型號為XC2287,為32位,工作主頻為80 MHz。通信方面,具有CAN總線接口2個,RS232接口1個。

2.2 控制器工作流程設(shè)計

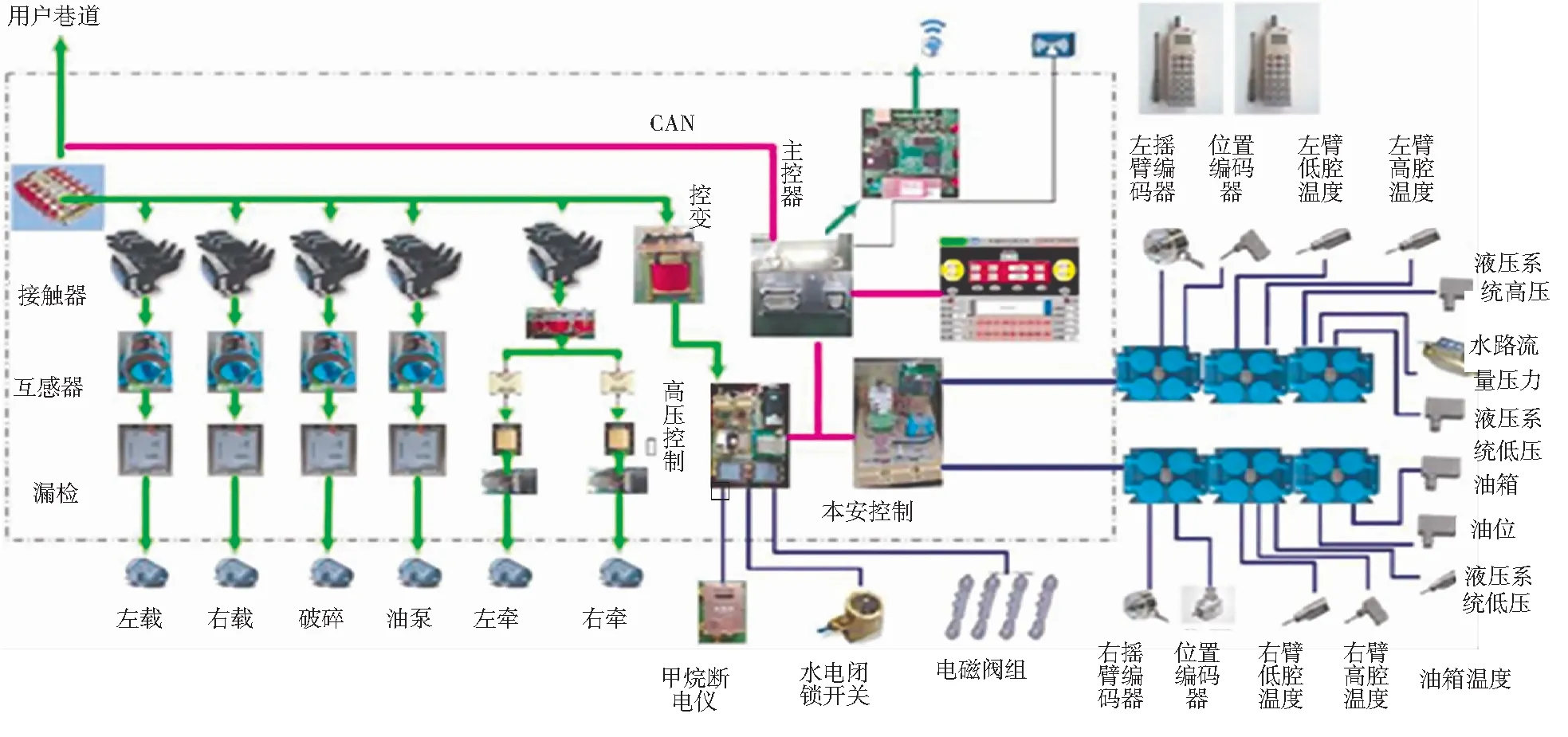

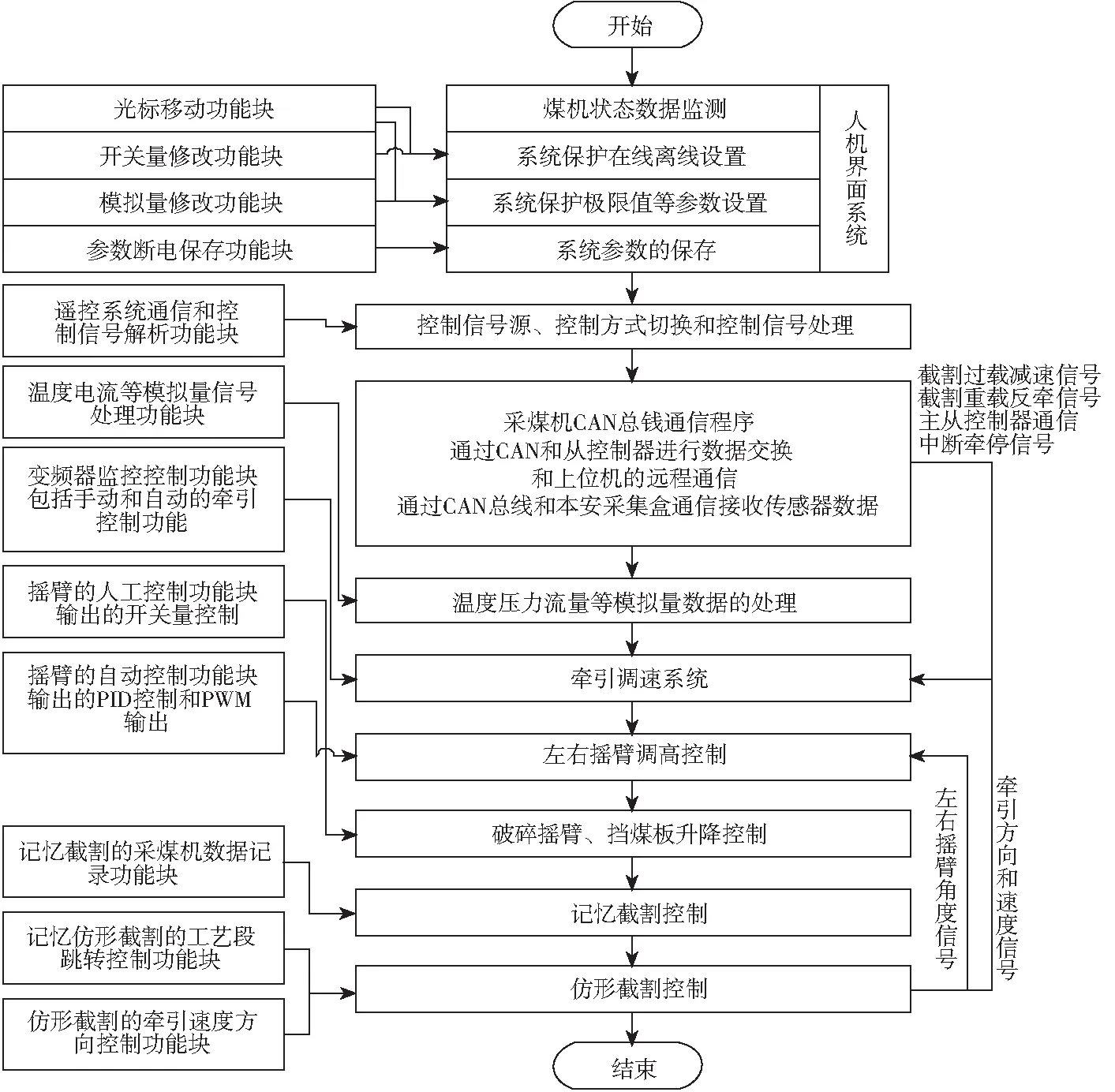

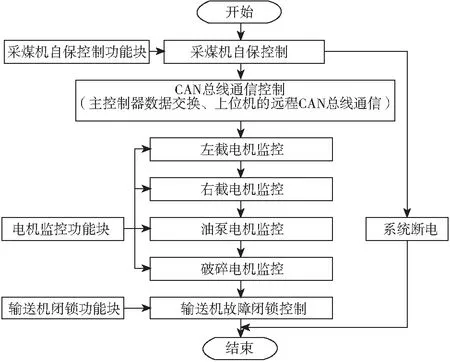

分布式控制系統(tǒng)設(shè)置有主控制器和從控制器,不同控制器負責完成不同的內(nèi)容,兩者分工合作。其中,主控制器需要完成的任務(wù)主要包括采煤機通信,控制信號接收,控制傳感器并接收、處理傳感器的數(shù)據(jù)信息,對從控制器的運行狀況進行監(jiān)測等。主控制器的工作流程如圖3所示。

從控制器需要完成的任務(wù)主要是采煤機自保、設(shè)備故障閉鎖、各個電機運行狀態(tài)監(jiān)控等。從控制器的工作流程如圖4所示。

2個控制器間通過CAN總線實現(xiàn)數(shù)據(jù)信息交互。主控制器下達的控制指令需要經(jīng)過從控制器才能夠?qū)Σ擅簷C各電機的啟停進行控制,從控制器對采煤機的多個電機運行狀態(tài)進行實時監(jiān)測,一旦發(fā)現(xiàn)電機參數(shù)存在安全隱患,則會立即啟動故障閉鎖功能,對設(shè)備進行停機處理。

2.3 控制器顯示部分設(shè)計

為了提升采煤機分布式控制系統(tǒng)應(yīng)用的便捷性,結(jié)合實際情況設(shè)計了控制系統(tǒng)的軟件界面。軟件界面分為多個層級,不同層級顯示不同畫面。以下對主要功能進行簡要闡述。

圖3 主控制器的工作流程Fig.3 Work flow chart of the main controller

圖4 從控制器的工作流程Fig.4 Work flow chart of slave controller

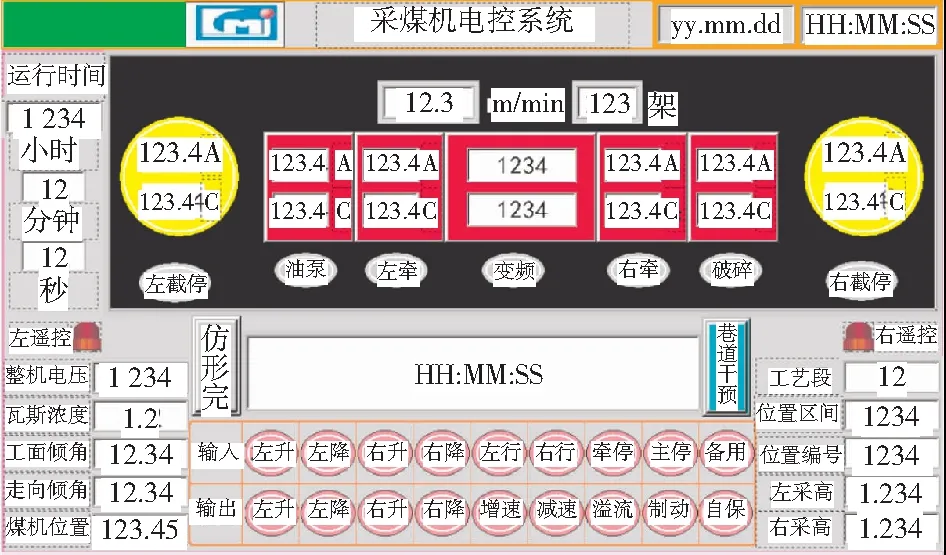

(1)主界面。采煤機分布式控制系統(tǒng)主界面如圖5所示。由圖5可知,在該模塊可以實時顯示油泵、左牽引、右牽引、破碎機、變頻器等設(shè)備運行過程中的電流值以及溫度,還可以顯示工作面相關(guān)數(shù)據(jù)信息,包括工作面傾角、瓦斯?jié)舛鹊取?/p>

圖5 采煤機控制系統(tǒng)界面Fig.5 Software interface of shearer control system

(2)遙控系統(tǒng)。該模塊可以對遙控器按鈕的輸入狀態(tài)進行監(jiān)測顯示,還可顯示采煤機遙控器、端頭控制站的通信狀態(tài)信息。

(3)變頻器監(jiān)測。該模塊可以對采煤機中使用的兩臺變頻器的運行參數(shù)信息進行實時顯示,查看變頻器狀態(tài)信息隨時間的演變曲線。

(4)參數(shù)設(shè)置。該模塊主要是對采煤機相關(guān)結(jié)構(gòu)參數(shù)進行輸入設(shè)置,比如采煤機滾筒半徑、牽引中心距離、搖臂長度等。另外,還可輸入工作面相關(guān)參數(shù),以便采煤機自動化運行,比如可以輸入工作面中使用的支架數(shù)量、支架寬度等信息。

(5)傳感器監(jiān)測。對分布式控制系統(tǒng)中使用的傳感器運行狀態(tài)進行監(jiān)測,可以查看這些傳感器監(jiān)測得到的數(shù)據(jù)信息。

(6)采煤機歷史故障。采煤機運行過程中產(chǎn)生的故障信息,全部會存儲到數(shù)據(jù)服務(wù)器中以便后續(xù)調(diào)取查看。采煤機運行時,一旦控制系統(tǒng)檢測發(fā)現(xiàn)存在故障問題,立即會在軟件界面彈出警告信息,同時啟動故障閉鎖功能,自動轉(zhuǎn)入歷史故障界面。

3 分布式控制模塊的設(shè)計

3.1 分布模塊及其功能

(1)電源模塊。由于分布式控制系統(tǒng)內(nèi)部包含有很多硬件,不同硬件對電源的要求存在一定差異。電源模塊的作用是將24 V DC電源轉(zhuǎn)換成為3.3 V DC和5 V DC的電源,供分布式控制系統(tǒng)不同硬件使用。

(2)通信模塊。通信模塊的作用是實現(xiàn)不同模塊之間數(shù)據(jù)信息的交互,系統(tǒng)中選用的CAN收發(fā)器芯片屬于隔離芯片。

(3)PT100檢測模塊。該模塊主要是對PT100運行過程中的溫度進行檢測,系統(tǒng)中共包含8路PT100接口,且全部使用三線制接法。

(4)傾角檢測模塊。該模塊的作用是對采煤機傾角進行實時檢測。選用ADXL362型加速度傳感器。

(5)溫濕度檢測模塊。該模塊的作用是對采煤機周圍環(huán)境中的溫度和濕度進行實時檢測,選用HDC1050型傳感器。

3.2 分布式模塊硬件

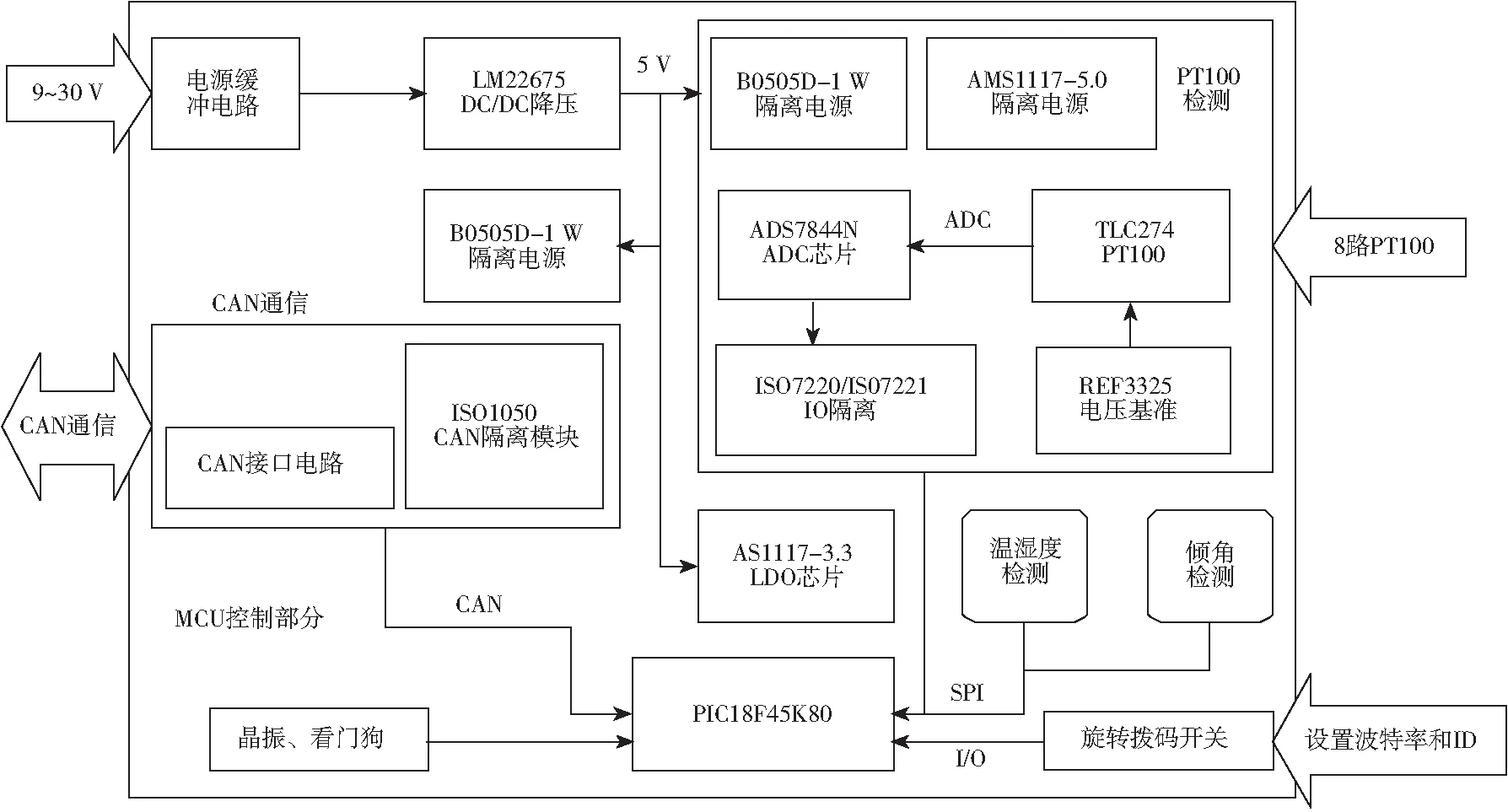

分布式控制模塊的硬件框架如圖6所示,從圖6中可以看出,分布式模塊硬件主要由傾角檢測模塊、電源模塊、PT100檢測模塊、CAN通信模塊、溫濕度檢測模塊等部分構(gòu)成,以下針對這些模塊進行詳細介紹。

圖6 分布式控制模塊的硬件框架Fig.6 Hardware framework of the distributed control module

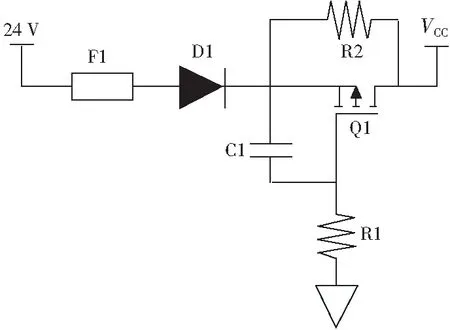

(1)電源緩沖電路。緩沖電路的作用是對硬件部分的輸入電源進行穩(wěn)定處理,確保供電過程的穩(wěn)定性。分布式模塊硬件部分電源緩沖電路基本原理如圖7所示。由圖7可知,24 V電源需要經(jīng)過保險絲再通過肖特基二極管,防止電源反向供電。然后再通過電源緩沖電路,其中緩沖電路由3個元器件構(gòu)成,分別為MOS管Q1、電阻R2、電容C1。

圖7 電源緩沖電路基本原理Fig.7 Basic schematic diagram of power buffer circuit

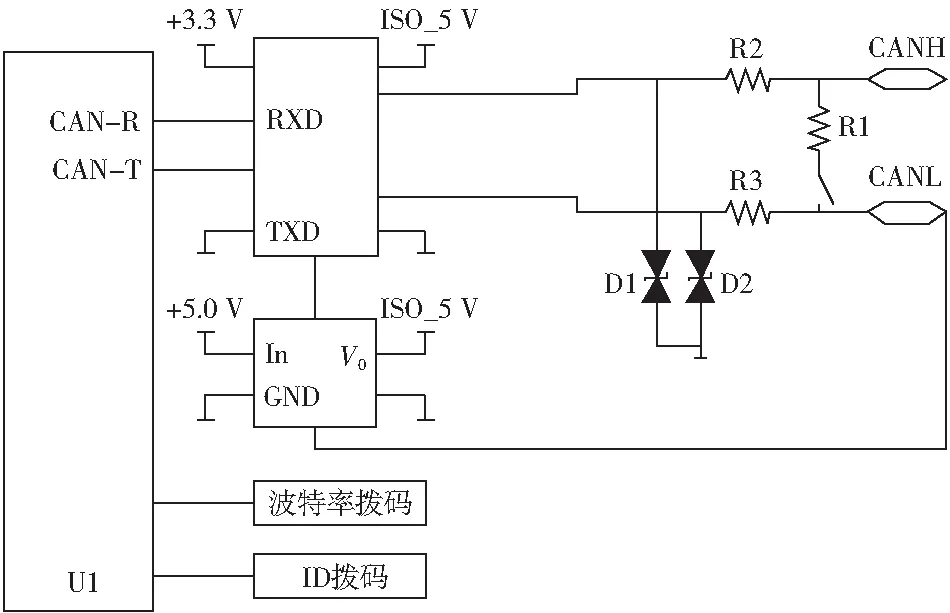

(2)CAN通信電路。CAN通信電路的作用是實現(xiàn)CAN總線的數(shù)據(jù)傳輸,CAN通信電路原理框架如圖8所示。U1是CAN通信電路中的核心模塊,可以對通信電路進行控制,選用的處理器型號為PIC18F45K80,該處理器內(nèi)置有CAN模塊,非常適合本系統(tǒng)。CAN通信電路中的CAN收發(fā)器是非常重要的構(gòu)成部分,會影響數(shù)據(jù)的收發(fā)效率和質(zhì)量,結(jié)合實際情況選用的CAN收發(fā)器芯片型號為ISO1050。此芯片屬于隔離芯片,需要采用專門的隔離電源對其進行供電,系統(tǒng)中選用的隔離電源型號為B0505D-1W。CAN通信過程中需要使用ID撥碼和波特率撥碼,可以利用旋轉(zhuǎn)撥碼開關(guān)對上述2種撥碼形式進行控制。

圖8 CAN通信電路原理Fig.8 Block diagram of CAN communication circuit

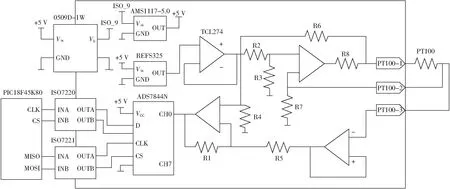

(3)PT100檢測電路。系統(tǒng)中PT100采用三線制接法,為了確保PT100運行過程的可靠性和穩(wěn)定性,需要對PT100運行過程中的溫度值進行檢測,PT100檢測電路原理如圖9所示。PT100運行時的電阻值受溫度的影響,兩者之間存在緊密關(guān)系,因此可以利用橋電路對PT100運行時的電阻值進行測量,再通過數(shù)據(jù)轉(zhuǎn)換,就可以測量得到其溫度值。檢測得到的電阻值為模擬量信號,需要利用A/D轉(zhuǎn)換模塊將其轉(zhuǎn)換成為數(shù)字量信號,該部分選用的轉(zhuǎn)換芯片為ADS7844N。另外,SPI通信線路需要利用CAN收發(fā)器芯片對其進行隔離,具體的芯片型號分別為ISO7220和ISO7221。同樣的,由于芯片屬于隔離芯片,需要采用專門的隔離電源對其進行供電,此部分選用的隔離電源型號為B0509D-1W。

圖9 PT100檢測電路原理Fig.9 Principle block diagram of PT100 detection circuit

(4)傾角和溫濕度檢測模塊。利用ADXL362加速度傳感器可以對采煤機的傾角進行實時檢測,利用HDC1050芯片可以對采煤機附近的溫度和濕度參數(shù)進行實時檢測。以上傳感器或者芯片分別通過SPI接口和I2C接口實現(xiàn)與MCU之間的連接,MCU可以對傳感器或者芯片中采集得到的數(shù)據(jù)信息進行采集。

4 應(yīng)用效果

將上述的采煤機分布式控制系統(tǒng)設(shè)計方案在某煤礦工作面的采煤機中進行部署安裝。為了驗證控制系統(tǒng)的實踐效果,對其進行了連續(xù)6個月的現(xiàn)場監(jiān)測。經(jīng)過現(xiàn)場測試發(fā)現(xiàn),控制系統(tǒng)的整體運行比較穩(wěn)定,基本達到了預(yù)期效果,可以很好地對采煤機運行過程進行監(jiān)測與控制。

(1)分布式控制系統(tǒng)可以準確、全面地對采煤機運行狀況進行實時監(jiān)測與控制,軟件界面非常人性化,可以快速地在不同界面之間進行切換,方便監(jiān)控人員查看數(shù)據(jù)信息。最重要的是,一旦采煤機出現(xiàn)安全隱患或者故障,軟件界面會立即彈出警告信息,并啟動緊急閉鎖功能,對工作人員進行提示,同時對設(shè)備進行保護。顯著提升了采煤機運行過程的自動化和智能化水平。

(2)應(yīng)用分布式控制系統(tǒng)后,設(shè)備實現(xiàn)了自動化控制,其運行穩(wěn)定性和可靠性有了顯著提升。根據(jù)6個月內(nèi)統(tǒng)計的故障信息顯示,與應(yīng)用系統(tǒng)前相比較,采煤機故障率降低了50%以上。為煤礦企業(yè)節(jié)省了大量的設(shè)備維護和保養(yǎng)成本,初步估算,6個月時間內(nèi)為煤礦企業(yè)節(jié)省了50萬元左右的維修成本。另一方面,故障率降低的同時延長了采煤機的開機時間,為采煤效率的提升奠定了堅實的基礎(chǔ),初步估算采煤能力提升了8.5%左右。

5 結(jié)論

主要以采煤機為研究對象,對其分布式控制系統(tǒng)進行了詳細的設(shè)計與研究,并將其應(yīng)用到工程實踐中。

(1)基于分布式控制思想,設(shè)計研究了采煤機控制系統(tǒng),利用多個控制器同時對不同模塊分別進行控制,最終將相關(guān)數(shù)據(jù)進行匯總分析。分布式控制系統(tǒng)采用主控制器和從控制器,分別完成不同的控制內(nèi)容,共同實現(xiàn)系統(tǒng)功能。

(2)對電源模塊、通信模塊、PT100檢測模塊、傾角檢測模塊、溫濕度檢測模塊的功能及對應(yīng)的電路進行了詳細介紹。

(3)將設(shè)計的分布式控制系統(tǒng)應(yīng)用到采煤機中,顯著提升了采煤機的自動化水平,同時設(shè)備的運行效率也得到了很好的提升,為煤礦企業(yè)創(chuàng)造了良好的經(jīng)濟效益。

參考文獻(References):

[1] 梁毅勇.煤礦采煤系統(tǒng)智能控制技術(shù)研究[J].能源與環(huán)保,2021,43(3):154-157,168.

Liang Yiyong.Research on intelligent control technology of coal mine mining system[J].China Energy and Environmental Protection,2021,43(3):154-157,168.

[2] 雍建軍.煤礦采煤機牽引速度和滾筒高度智能協(xié)調(diào)控制方法研究[J].能源與環(huán)保,2020,42(7):159-162.

Yong Jianjun.Study on intelligent coordinated control method of traction speed and drum height of coal shearer[J].China Energy and Environmental Protection,2020,42(7):159-162.

[3] 李光.電牽引采煤機變頻器設(shè)備常見故障及處理措施[J].黑龍江科學,2016(1):153.

Li Guang.Common faults and treatment measures of frequency converter equipment of electric traction shearer[J].Heilongjiang Science,2016(1):153.

[4] 楊德財,李磊,王義亮.采煤機截割部行星傳動輪系動力學分析[J].礦山工程,2019,7(3):304-312.

Yang Decai,Li Lei,Wang Yiliang.Dynamic analysis of the planetary gear train in the cutting section of the shearer[J].Mine Engineering,2019,7(3):304-312.

[5] 禹明哲.大傾角放頂煤智能化工作面建設(shè)方案與分析[J].能源與環(huán)保,2021,43(2):141-145.

Yu Mingzhe.Construction plan and analysis of intelligent top coal caving working face with large inclined angle[J].China Energy and Environmental Protection,2021,43(2):141-145.

[6] 黎錦棠.基于混合型分布式終端配置的智能饋線自動化控制研究[J].能源與環(huán)保,2017,39(12):259-262,271.

Li Jintang.Research on intelligent feeder automation control based on hybrid distributed terminal configuration[J].China Energy and Environmental Protection,2017,39(12):259-262,271.

[7] 王志鵬.采煤機電氣分布式控制系統(tǒng)應(yīng)用[J].區(qū)域治理,2019(4):283.

Wang Zhipeng.Application of electric distributed control system of shearer[J].Regional Governance,2019(4):283.

[8] 楊秀宇,李曉波,孫鵬亮.采煤機遠程通信控制技術(shù)研究[J].煤礦機械,2020,41(6):38-40.

Yang Xiuyu,Li Xiaobo,Sun Pengliang.Research on remote communication control technology for shearer[J].Coal Mine Machinery,2020,41(6):38-40.

[9] 周洋.采煤機滾筒自動調(diào)高控制系統(tǒng)研究[J].機械管理開發(fā),2020,35(10):238-240.

Zhou Yang.Automatic control and high regulating system of the rattler of the shearer[J].Mechanical Management and Development,2020,35(10):238-240.

[10] 劉春亮.交流變頻調(diào)速采煤機恒功率自動控制系統(tǒng)研究[J].機電工程技術(shù),2019,48(4):49-50,139.

Liu Chunliang.Research on constant power automatic control system of AC variable frequency speed control shearer[J].Mechanical & Electrical Engineering Technology,2019,48(4):49-50,139.