烯烴催化裂解工藝中在線分析系統的設計探討

羅欣穎

(中石化上海工程有限公司,上海 200120)

丙烯是重要的石油化工基本原料之一,可用來生產多種重要的有機化工原料,如丙烯腈、環氧丙烷、聚丙烯等。中國丙烯資源短缺,產量并不能滿足下游產業的需求,缺口較大[1]。為了進一步提高丙烯產能,最新烯烴催化裂解(OCC)[2]工藝將常規催化裂化裝置生產丙烯時副產的C4,C5及以上烯烴進一步轉化為附加值高的丙烯及乙烯[3],而OCC工藝中,在線分析系統不僅在順序控制,而且對安全操作都起到了重要作用。所以在OCC生產裝置中,在線分析系統的設計是工程實施中的一個重要環節。本文基于OCC工藝,結合其反應再生工序的工藝特點,討論在線分析系統的設計思路以及相關問題的解決方案。

1 OCC工藝簡述

OCC工藝制丙烯技術,利用混合的C4,C5及以上烯烴,在催化劑幫助下裂解為低碳烯烴丙烯和乙烯等高附加值的組分,然后通過壓縮機提壓后進入分離工序進行分離,分別獲得粗丙烯,混合C4,C5,C6和C6以上產品。OCC工藝分為三大工序: 反應及再生工序、壓縮工序、分離工序。其中,反應及再生工序的順序控制復雜且是該套生產工藝的核心環節,再生工序是對反應工序中所需的催化劑進行重復利用的過程,更是起到了提高產品轉化率的重要作用。

由于反應工況與催化劑再生工況切換比較頻繁,將裝置中的3臺主要工藝設備按1組劃分,采用“一開一備”的操作方式,即A/B線方式。若催化劑需要再生,3臺工藝設備同時切換對催化劑進行再生。反應再生工況的切換以及再生工況的推進由DCS中的順序控制完成。

2 OCC工藝在線分析儀的選型

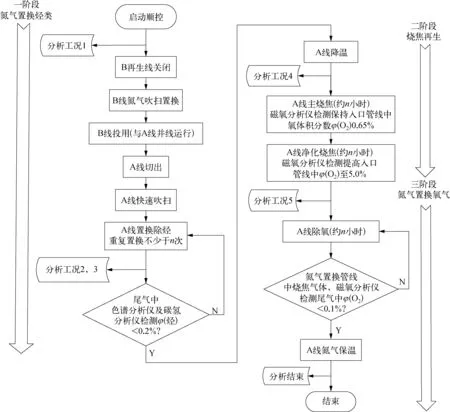

OCC工藝的控制重點在于反應及再生工序階段,將處于反應末期的A(B)線切出反應并至再生準備狀態,以及將處于完成再生正處于氮氣保壓狀態的B(A)線切入反應狀態的過程。對該階段的控制方案,既有工藝操作的順序控制,也有保障裝置安全性的聯鎖控制,而這些控制方案的執行是基于在線分析系統的分析結果,所以在線分析系統對于OCC工藝的反應再生工序至關重要。OCC工藝再生工序的順控流程如圖1所示,本文基于“A線處于反應末期,準備再生;B線完成再生正在進行氮氣保溫”的工藝狀態進行對照說明。

圖1 OCC反應再生工序順控流程示意

1)在反應再生切換過程的順序控制中,有以下三個關鍵步驟以及對應需要分析儀表解決的問題:

a)一階段——氮氣置換烴。重復氮氣漲壓-泄壓置換,稀釋管線內的C1~C10氣體,為下一階段創造安全條件。此時為了防止含有超過爆炸極限的碳氫化合物進入VOC系統,需及時監測管線中的總碳氫體積分數。

b)二階段——燒焦再生。使催化劑在高溫下與低氧濃度空氣接觸,燃燒催化劑表面的積碳,恢復催化劑的活性。此時為了防止在反應器內部的催化劑床層飛溫(溫度過高)而損壞催化劑及可能的安全事故發生,要調節空氣及氮氣的混合比例,嚴格控制管線中的氧體積分數。

c)三階段——氮氣置換氧氣。把燒焦后殘留在設備和管道內的含氧再生氣體,反復氮氣漲壓-泄壓置換,稀釋管線中氧體積分數,為該線路上的所有設備及管線切換至反應工況做準備。此時尾氣排放管線中的氧體積分數多少,是判斷置換除氧是否結束的指標,同時為了防止含有氧氣的尾氣排放至火炬系統而產生安全事故,也需要監測管線中的氧體積分數。

2)在OCC裝置在線分析系統的設計過程中,選用了以下分析儀表檢測工藝操作中要求的參數,保證順控操作以及裝置安全運行:

a)一階段中,要對管線中工藝組分定量分析。工業氣相色譜分析儀和質譜儀都是多組分、高精度的分析儀表,氣相色譜分析儀技術相對成熟,廣泛應用于乙烯裂解、分析、催化裂化等石油化工裝置中,用于檢測C1~C9,N2,CO,CO2,SO2,H2S等多種組分[4-5];質譜儀更加適用于工藝復雜、組分多變的過程和要求分析速度快的場合[6]。同一工況下,在色譜分析儀以及質譜分析儀都可測量的情況下,且工藝操作對響應時間無較高要求,色譜分析儀的價格相對較低,這也是色譜分析儀在化工裝置中更加常見的原因。

在OCC反應再生工序中,所測工藝介質的主要組分為N2,CO,CO2,O2,C3烴類,C4烴類,C5~C10烴類,且這些組分在管線中長時間存在,隨著管線內工藝介質置換次數的增加,組分含量逐步降低且組分并不會發生質的變化;工藝順序控制操作過程中,也無需在極短的時間內得到組分含量。所以根據上述對比,色譜分析儀更加適用該種工況。

b)一階段中,當反應器出口管線中總碳氫體積分數超過0.3%(爆炸極限)時,聯鎖關閉空氣進料閥門,這是裝置的安全聯鎖保護。在該檢測點,已經設置了色譜分析儀,而色譜分析儀單流路的分析周期約為5 min。為了安全聯鎖,對管線中的總碳氫體積分數需快速響應,選擇了基于氫火焰離子化檢測器(FID)的碳氫分析儀可以實現組分快速響應(約2~3 s)。于是,通過碳氫分析儀即時檢測到管線中的總碳氫體積分數,控制系統快速響應至執行元件,切斷危險源頭,實現裝置安全運行的目的。

c)二、三階段中,氧體積分數的檢測范圍是0.1%~10%的常量氧,在此選擇了磁力機械式順磁氧分析儀測量氧體積分數,它不受被測樣氣導熱性、密度等變化的影響,測量精度、分辨率和靈敏度高,穩定性好,既能測量常量氧,也能測量微量氧,是一種技術成熟的精密儀器[7]。因結構簡單而廣泛應用的氧化鋯氧分析儀,由于OCC工藝組分中包含一部分可燃氣體,如CO等可燃氣體,氧化鋯原件在600 ℃的高溫下會消耗掉一部分氧,而使氧體積分數測量值偏低[8],因此氧化鋯分析儀在OCC工況下不適用。

3 OCC工藝在線分析系統的問題探討

OCC工藝的在線分析系統主要包括: 采樣探頭、樣氣傳輸管線(一體化蒸汽伴熱管纜)、預處理箱(安裝于分析小屋外)、分析小屋主體、采暖通風和空調系統(HVAC)等部分。在設計及工程實施階段應注意如下幾個問題:

1)由于OCC反應再生工況需要,工藝管線管徑較大且材質采用不銹鋼,導致工藝管線均布置在標高較低的地方(裝置一層),所以分析儀表的采樣點與分析小屋外預處理箱高差較小。于是在設計采樣管線敷設時,應更加注意避免U型彎的產生。

2)分析儀表的選擇性進樣。在控制方案中運用了3種分析儀表: 色譜分析儀、磁氧分析儀和碳氫分析儀。因色譜分析儀采樣點位于尾氣管線上,如覆蓋反應再生工序全工況,其測量烴類(C4、C5和烯烴)體積分數的量程應為0~100%。但實際應用中,如選擇烴類體積分數量程為0~100%,對色譜分析儀的色譜柱要求較高,不僅增加了色譜分析儀的成本,也增加了其響應時間。

根據OCC工藝的特點,色譜分析儀只需在進入順序控制時啟用,開始用N2置換烯烴后,總烯烴體積分數從100%降低至1%,該過程中無需色譜對工藝組分做具體分析,僅需監測置換過程中N2的體積分數以及檢測尾氣管線中總烯烴體積分數降至1%后的實際總烯烴體積分數。所以在設計過程中通過在順控開始階段同時送信號至分析小屋內的PLC,通過PLC控制色譜分析儀中預處理系統箱中流路上的相關電磁閥組來實現分析儀“選擇性”分析的功能。該設計方案優化了色譜柱的選擇,減少了色譜儀的采購成本,同時提高了其響應時間。

3)預處理系統的設計。在工程設計中,大多數問題并非出現在分析儀表本身,而是集中體現在預處理部分[9]。在置換過程初期,工藝管線中含有較多重烴成分,重烴極易冷凝,若進入分析儀流路會造成分析儀表的不可逆損壞。所以,在設計實施過程中,采用了一體化蒸汽伴熱管纜作為從采樣點至分析小屋外預處理系統的樣氣管線,使伴熱保溫的溫度在其露點以上,保證分析的正確性。同時,注意預處理系統中管閥件的選用,因為采樣系統的管徑較小,應使用制造精度高的管閥件,保證流路通暢提高響應速度。

4)順磁氧分析儀的量程選擇問題。如選用可測量常量氧體積分數的大量程(0~25%),磁氧分析儀對較小的體積分數測量值不夠敏銳(如0.1%),測量結果易發生零點漂移。所以,在滿足工藝要求的測量范圍內,應選用量程較小的儀表,可以適當提高儀表的測量精度。

5)順磁氧分析儀預處理機柜中安裝了旋風制冷器以降低檢測組分進入氧分析儀表的進樣溫度,其具有經濟、安全和高效的特點[10]。旋風制冷通過壓縮儀表空氣,在其內部使兩股渦流產生熱交換,從而降低出口溫度。在實際運行中,應注意儀表風壓力的設定,以滿足旋風制冷的工作壓力,防止壓力過低/過高導致旋風制冷器結冰而無法正常運行。

4 結束語

為了提高石化裝置C4及C4以上烯烴的利用率,利用OCC工藝將其轉化為更具有經濟效益的丙烯是十分有價值的。而OCC工藝的在線分析系統在反應再生工序中起著重要的作用,不僅推進順序控制而且參與安全聯鎖控制。本文對分析儀表的選型、分析系統的設計以及設計過程中應注意的問題進行了說明以及探討,為后續裝置的工程設計積累經驗,進一步提高在線分析系統使用效率,為裝置的順利運行保駕護航。