綜放工作面液壓支架升級改造實踐

王瑞鵬,張 取,張 龍

(陜西陜煤彬長礦業有限公司生產服務中心,陜西 咸陽 713602)

0 引言

在全國大力推進采煤智能化工作面建設的大背景下,彬長礦業公司在綜放工作面陸續進行智能化改造升級的同時,結合各礦井下環境復雜、災害繁多的實際條件,有針對性的對智能化工作面設備升級改造進行系統性研究。目前,山東、山西、內蒙古等省份越來越多的煤礦已陸續建成智能化工作面并投入使用,其中液壓支架電液控技術、智能化采煤機、變頻驅動技術、煤流監測、遠程控制等技術已較為成熟[1-4],并且各家科研院所、科技公司在大力研究和開發機器人巡檢、透明工作面建設、快速掘進裝備等新技術和新產品,少人、無人將是智能化工作面的發展趨勢[5-8]。彬長礦區地質條件復雜,災害繁多,還需要結合彬長礦區多元災害環境,通過綜放設備智能化升級改造技術應用研究,以實現礦井災害的有效監控和智慧化生產信息系統的有機融合,形成多元災害環境智能化綜放工作面建設、運行、維護的企業技術標準和規范。

1 工程背景

在2020年以前,彬長礦業公司各礦井采用綜采放頂煤采煤工藝,生產設備技術標準均為2010—2013年的標準,采煤機、液壓支架、刮板機不具備智能化控制能力,設備的驅動系統效率低、聯接方式復雜、故障率高等問題制約著生產效率的提高[9-13]。自2020年起,彬長礦業公司積極引進先進智能化控制技術,電液控液壓支架、智能化采煤機和刮板機、高壓泵站等各類先進智能化技術在綜采工作面設備上得到應用。為了降低噸煤成本,減少新設備采購,彬長礦業公司依托其生產服務中心的技術和裝備優勢,采取“維修+改造”的設備升級模式,陸續對下屬5對礦井的綜放工作面進行智能化升級改造。

針對大佛寺煤礦40111工作面和文家坡煤礦4105工作面的綜放設備智能化升級改造進行對比研究,揭示綜放工作面液壓支架升級改造不同的技術方案對生產過程的影響,分析不同配置的傳感器和不同流量的液壓閥在液壓支架改造后的使用情況,及其與采煤機、刮板機聯動配合的運行機制,揭示綜放工作面液壓支架智能化改造升級不同的技術方案對生產過程的影響,以提高綜放工作面的綜合生產效率,保證礦井安全生產。

2 液壓支架升級改造技術方案

大佛寺煤礦40111工作面和文家坡煤礦4105工作面的綜放設備均在彬長礦業公司生產服務中心以“維修+改造”的升級模式進行了設備升級改造,2套設備型號、配置均相同,除液壓支架外,其余設備整體改造技術方案是一致的,以下主要對液壓支架技術改造進行研究、對比。

2.1 大佛寺煤礦40111工作面改造方案

2.1.1 基本參數

大佛寺煤礦40111工作面液壓支架型號為ZF13000/21/40,為四柱雙伸縮放頂煤液壓支架。原廠配置手動400L/200L換向閥和流量為900L的反沖洗過濾器,推移行程為960 mm。

2.1.2 改造方案

主換向閥更換為電液控換向閥,功能數為18+6,并配套SAC型電液控制系統,能夠完成支架要求電控的各種動作。過濾器更換為流量1 000 L的自動反沖洗過濾器,流量比原過濾器增加100 L,并具有自動定時反向沖洗功能。推移千斤埋設行程傳感器,實現支架推移位置監測。護幫增設壓力傳感器和接近開關,實現電控移架、護幫工況監測。尾梁和底座增設傾角傳感器,頂梁增設測高傳感器,實現支架姿態監測。立柱增設壓力傳感器和紅外線接收器,以實現支架壓力和位置監測。支架原液壓系統中的輔閥規格不變。

2.2 文家坡煤礦4105工作面改造方案

文家坡煤礦4105工作面液壓支架與上述大佛寺煤礦液壓支架型號、配置一致。主換向閥更換為電液控換向閥,功能數為16+6,并配套SAC型電液控制系統,能夠完成支架要求電控的各種動作。過濾器更換為流量1 600 L的自動反沖洗過濾器,流量比原過濾器增加700 L,并具有自動定時反向沖洗功能。推移千斤埋設行程傳感器,實現支架推移位置監測。立柱增設壓力傳感器和紅外線接收器,以實現支架壓力和位置監測。支架液壓系統中的各類輔閥全部換新,流量增大一個等級。

3 改造方案對比

3.1 技術方法的區別

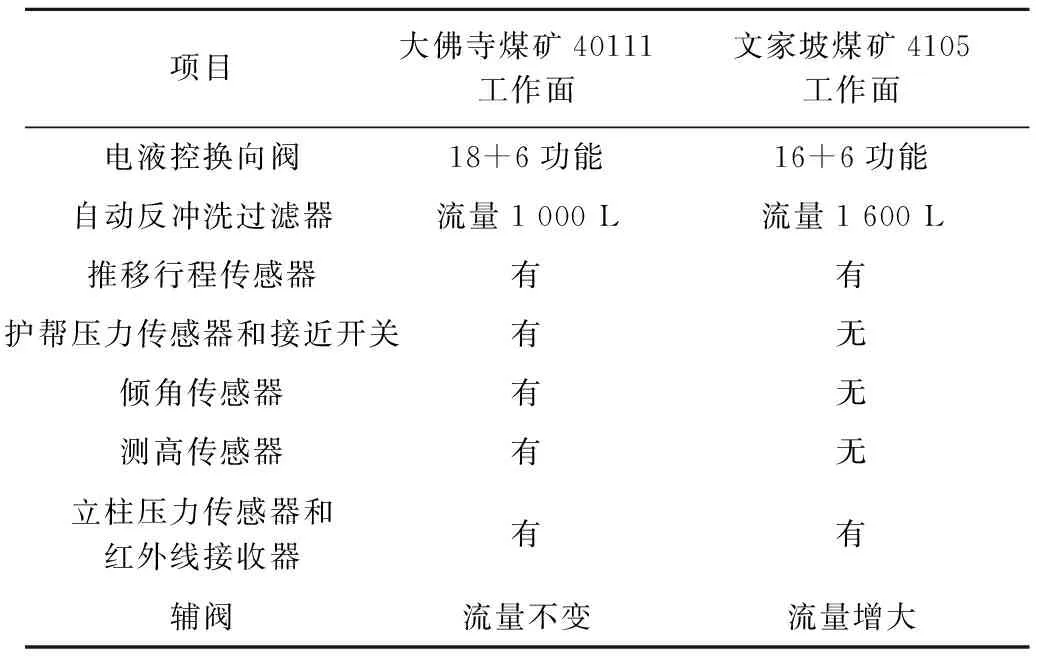

對比大佛寺煤礦與文家坡煤礦2套設備的改造技術方法,液壓支架的改造方案差異較大,見表1。2套液壓支架改造技術方案主要區別在于閥的流量和姿態監控的傳感器配置不同。文家坡煤礦的支架閥流量普遍增大,大佛寺煤礦的支架輔閥使用原廠配置型號的閥;大佛寺煤礦的支架上除推移行程、立柱壓力監測外,還有支架整體姿態的傳感器監測,包括支架高度、尾梁傾角、底座傾角和護幫板收回狀態等,而文家坡煤礦的支架只有推移行程、立柱壓力監測等基礎的傳感器監測。

表1 2套設備技術方法對比

3.2 實際使用情況

在設備入井使用3個月后,分別入井對2套設備進行實地調研,分析不同的技術改造方案對設備實際使用的影響。

3.2.1 2個工作面設備共性

2套設備的順槽監控中心,都可對設備進行(采煤機、液壓支架、泵站控制、運輸機、轉載機、破碎機)“一鍵”啟停控制和遠程干預操控,同時具有設備故障診斷報警、設備工況監測、工作面視頻系統等。工作面生產以采煤機記憶截割為主,采煤機具有位置定位、姿態定位、遠程控制、數據上傳、自動截割等功能。液壓支架與采煤機配合,可實現成組程序自動控制,包括成組自動移架、成組自動推溜、成組自動伸收護幫、成組自動噴霧等。

3.2.2 2個工作面設備區別

大佛寺煤礦40111工作面液壓支架監測數據齊全,在順槽監控中心可對液壓支架的高度、尾梁和底座的角度等動作姿態進行實時監測,并有立柱和護幫千斤頂的實時壓力數據,護幫板上的接近開關可為采煤機提供護幫板是否收回的狀態信號,以避免采煤機與護幫板發生碰撞,設備的安全運行得到有效保障。文家坡煤礦4105工作面缺少以上監測數據。

相比于大佛寺煤礦40111工作面,文家坡煤礦4105工作面液壓支架采用了大流量輔閥,各類立柱千斤的控制鎖流量均普遍增大,液壓支架在跟機移架時動作快,成組動作最大可實現5臺支架同時動作,有效提高了工作面生產效率,且安全閥泄壓速度快,可有效保障支架結構件不受損壞。

3.3 綜合分析

2套工作面設備的改造方案不同帶來了不同的使用效果,主要區別在以下2方面。一方面,支架各類傳感器配置不同,導致支架在使用過程中的各項監測數據區別較大,傳感器配置齊全的可有效監測到支架的姿態、護幫板動作狀態,可及時有效掌握設備運行狀況。另一方面,輔閥的流量不同影響到支架動作速度,智能化工作面要求液壓支架實現成組移架、降架等動作,以達到一定的跟機率,保證工作面高效生產。2套液壓支架均為原廠手動控制改造為電液控制,原廠的各類閥的流量按手動控制設計,難以滿足電液控液壓支架的需求。

4 結語

大佛寺煤礦40111工作面和文家坡煤礦4105工作面是彬長公司最先進行的工作面改造,針對2個工作面在實際使用中的智能化設備升級改造情況進行了分析,得出液壓支架電液控改造的技術標準框架,即液壓支架配合采煤機達到高效、安全的生產目標,除常規的推移行程監測、紅外線定位、壓力監控和支架程序化自動控制外,還要增加測高、傾角、護幫收回等姿態監測,以全面掌握支架的工況。另外,建議更換為大流量輔閥,以提高支架跟機移架速度,提高生產效率。在礦井智能化工作面改造過程中,對不同礦井災害環境的特點,有針對性地將激光熔覆、缸筒內壁熔銅等防腐技術不斷應用,并積極探索工作面慣導調偏、智能開采透明地質信息保障系統、架后煤矸識別等新技術的應用方式,有助于不斷提高煤礦綜采工作面的生產效率,實現以智能化建設賦能助推企業高質量發展。