4UZL-1型甘薯聯合收獲機刮板鏈提升機構設計與臺架試驗*

申海洋,王公仆,胡良龍,王冰,鮑國丞,紀龍龍

(1. 農業農村部南京農業機械化研究所,南京市,210014; 2. 湖南省農業裝備研究所,長沙市,410011)

0 引言

甘薯(Sweet potato)屬旋花科甘薯屬,一年生或多年生蔓生草本植物,又名山芋、紅薯、地瓜、紅苕等[1-3]。甘薯營養豐富、用途廣泛,是優質的抗癌保健食品[3-7]。甘薯廣泛種植于世界上110多個國家和地區,主要產區分布在北緯40°以南,種植面積以亞洲最多,非洲次之[8]。據聯合國糧農組織FAO統計數據顯示,2018年中國甘薯種植面積達2 380 khm2,占世界總面積的29.51%,總產量5 325萬t,占世界總產量的57.91%,均居世界首位[9]。

收獲是甘薯生產中用工量和勞動強度最大的環節,其用工量占生產全過程42%左右[10]。目前甘薯主要以分段收獲為主,先利用人工或機器割蔓,再采用犁破壟松土或者采用升運鏈式甘薯收獲機將薯塊翻出地面,最后由人工撿拾收獲,但藤蔓切碎率低、挖掘傷薯率高、作業功耗大、輔助人工過多等問題依然十分突出。聯合收獲機具有作業集成度高,綜合效益顯著,利于減輕勞動強度和搶農時等優點,但聯合收獲機也存在著結構復雜、設備成本相對較高等缺陷,當前在我國大陸甘薯聯合收獲裝備還處在研發試驗階段[11-12],我國臺灣省已有甘薯聯合收獲裝備在使用[13]。隨著甘薯規模化種植程度的提升,甘薯收獲機械也從分段收獲向聯合收獲發展,而提升輸送機構是甘薯聯合收獲機的關鍵部件之一,因此迫切需求對甘薯聯合收獲機提升輸送機構進行設計與優化。

針對目前研發的4UZL-1型甘薯聯合收獲機作業過程中順暢性差等問題,本文結合我國甘薯種植模式等特點,設計了一種適用于先割蔓后挖掘收獲作業的4UZL-1型甘薯聯合收獲機弧柵交接刮板鏈提升機構,通過對弧柵交接刮板鏈提升機構設計和對其作業過程力學與運動學分析得出其工作參數,并開展臺架試驗驗證不同機構參數與工作參數對甘薯聯合收獲機各性能指標影響程度,通過試驗結果分析求得弧柵交接刮板鏈提升機構最佳工作參數,以滿足4UZL-1型甘薯聯合收獲機整體性能要求[14-15]。

1 聯合收獲機整機結構及工作原理

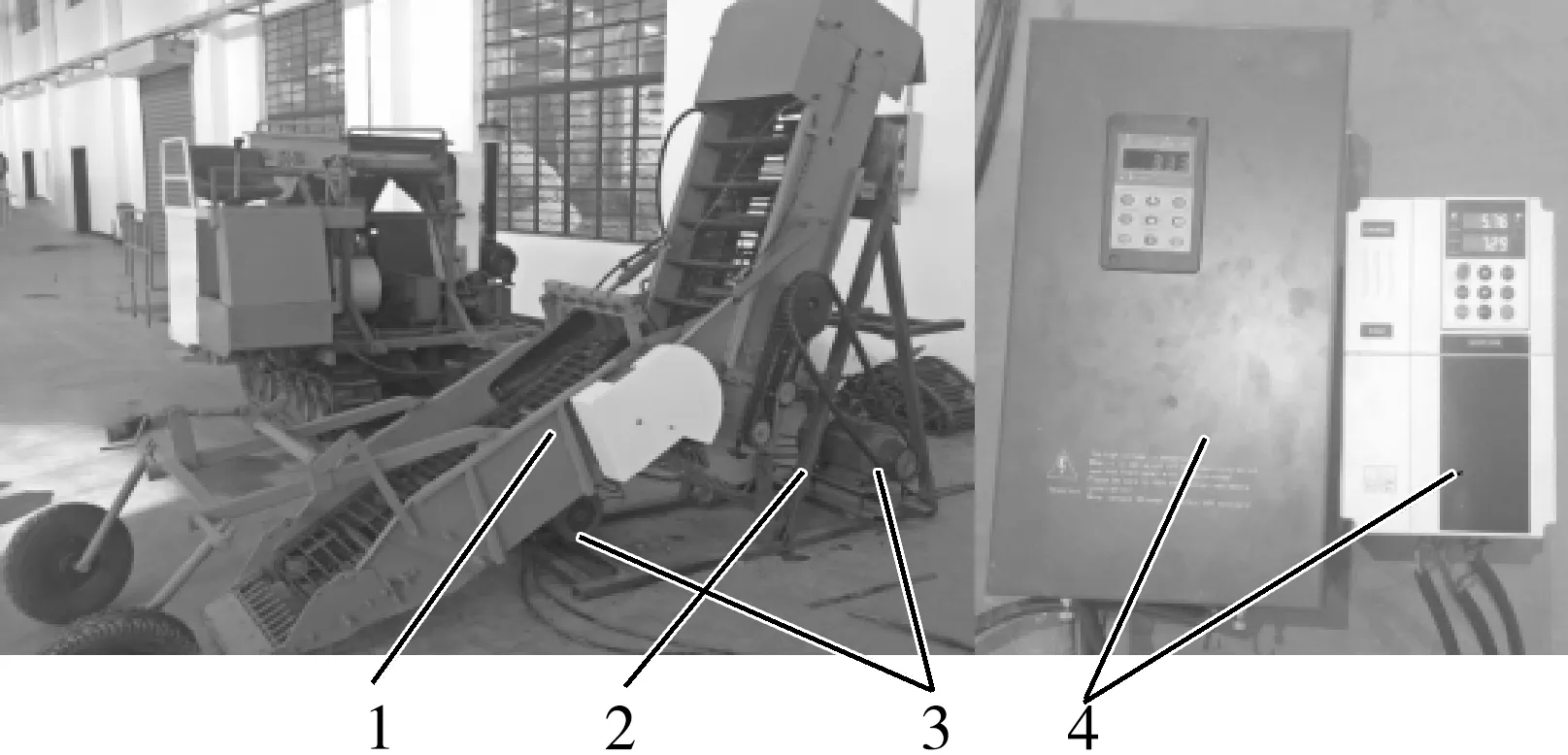

4UZL-1型甘薯聯合收獲機主要由挖掘輸送機構、限深機構、薯秧分離機構、刮板鏈輸送機構、弧柵交接機構、后輸送帶、出料口、落土裝置、履帶底盤、變速箱、傳動裝置、液壓缸、駕駛椅、護欄和機架等構成,其基本結構如圖1所示,主要技術參數如表1所示。

圖1 4UZL-1型甘薯聯合收獲機結構簡圖

表1 4UZL-1型甘薯聯合收獲機結構參數及技術參數Tab. 1 Structure and technical parameters of 4UZL-1 sweet potato combine harvester

4UZL-1型甘薯聯合收獲機可一次完成單壟薯塊的挖掘、薯土分離、薯秧分離、輸送和收集等作業。甘薯聯合收獲機作業時,挖掘輸送機構經液壓裝置驅動以一定角度入土挖掘,前端限深輪使挖掘鏟入土深度在合理作業范圍內,被挖掘出的薯土通過挖掘輸送機構輸送至薯秧分離機構,薯塊頂部的殘留藤蔓被鏈輥夾持機構去除,去除殘藤后的薯塊落入弧柵交接機構,然后被刮板鏈提升機構的刮板兜住,通過刮板鏈提升機構將薯塊提升輸送至后輸送帶上,在后輸送帶上可對大土塊進一步分離或人工輔助分離,最后用集薯箱或編織袋兜住出料口完成集薯作業。

2 弧柵交接刮板鏈提升機構設計

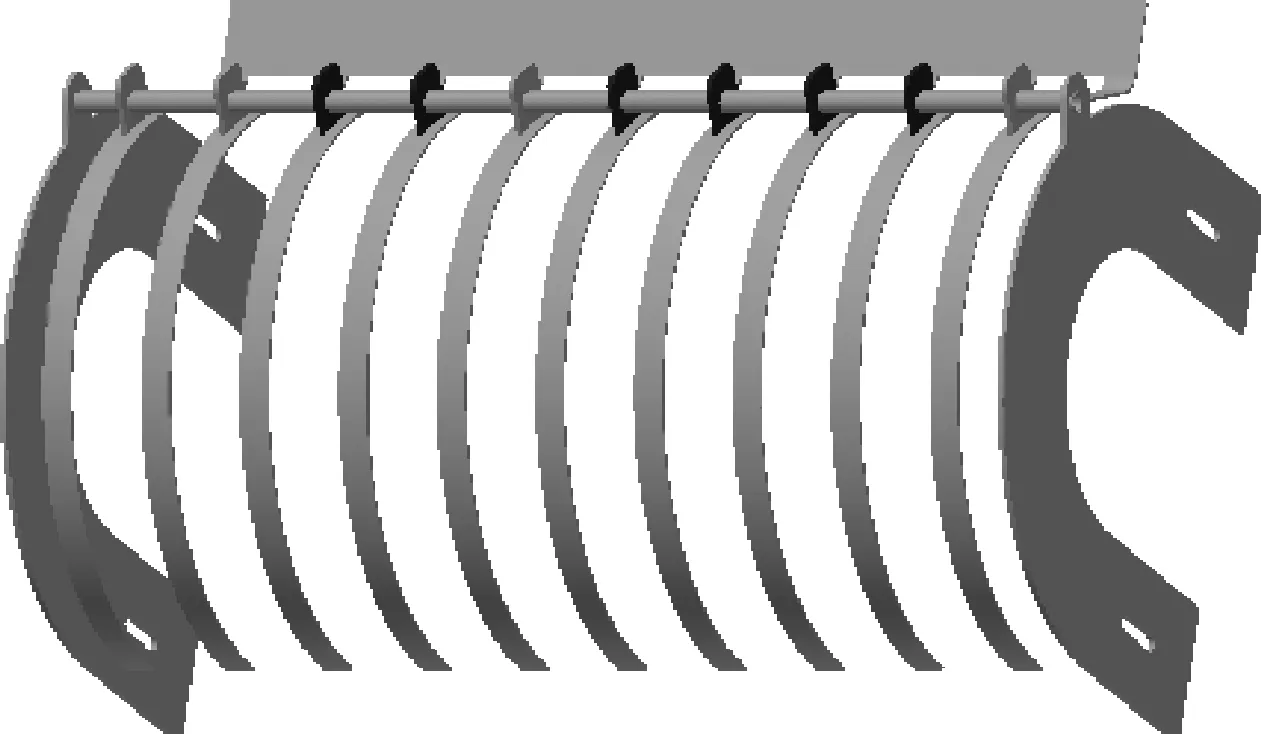

弧柵交接刮板鏈提升機構是甘薯聯合收獲機的二級提升輸送機構,其作用是把經過挖掘輸送機構分離后的薯塊提升輸送至后輸送帶上。弧柵交接刮板鏈提升機構主要由弧柵交接機構、輸送桿條、刮板、主動輪、張緊輪裝置、滾子鏈、護板和上端防護罩等組成,如圖2所示。

圖2 弧柵交接刮板鏈提升機構

2.1 弧柵交接刮板鏈提升機構材料選擇

桿條和弧柵交接機構的材料應當能夠滿足強度和耐磨性的要求,弧柵交接刮板鏈提升機構是一種傾斜式輸送機構,滿足中速、中載要求,因此弧柵交接機構和桿條選材Q235。刮板的材料應滿足硬度小且與金屬的粘合性好的要求,而丁腈橡膠(NBR)的主要性能是耐油、耐熱性好,阻尼較大,與金屬的粘合性較好,常用于動力機械和工業機械的隔振器,因此刮板選擇丁腈橡膠材料[16]。

2.2 弧柵交接刮板鏈提升機構桿條設計

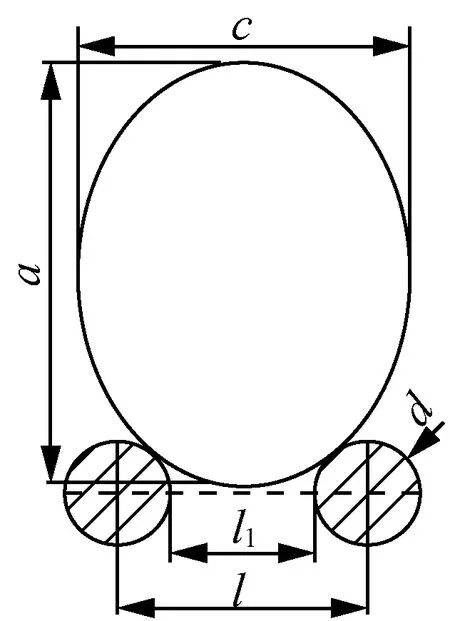

由2.1節可知,桿條采用Q235,兩端采用沖壓的加工工藝加工為平面,然后在各個平端面上打兩個相同大小的孔,如圖3所示,最后用鉚釘將桿條等間距的固定到橡膠帶上。為了避免對薯塊的損傷,鉚釘的兩頭需砸平并磨光。

圖3 桿條機構

甘薯薯塊的形狀一般為圓形、橢圓形或紡錘形等,為了便于計算,在設計過程中通過把薯塊長、寬、厚三個特征尺寸作為機械物理特性的一部分[17]。通過對試驗對象“蘇薯16”生產區實地測量結果和文獻查閱選擇薯塊厚度為機械物理特性[17]。其薯塊的厚主要分布在40~70 mm,寬主要分布在40~100 mm,長主要分布范圍為70~120 mm,如圖4所示。

圖4 薯塊尺寸分布圖

圖5 薯塊在桿條間隙的狀態模型

薯塊在弧柵交接刮板鏈提升機構桿條間隙的狀態如圖5所示,由圖可知

l=l1+d

(1)

式中:l——刮板鏈提升機構桿間隙,mm;

l1——刮板鏈提升機構桿條間隙,mm;

d——刮板鏈提升機構桿條直徑,mm。

要使弧柵交接刮板鏈提升機構能夠對薯塊順暢輸送而不掉落,就必須滿足甘薯薯塊最小特征尺寸大于弧柵交接刮板鏈提升機構桿條間隙,即桿條間隙小于薯塊的厚度(l1 薯塊在二級提升輸送機構運動時,由于機構傾角過大致使薯塊不能沿上斜面向后上方滑動而倒滑,因此需要在輸送鏈條上等距離地固定刮板,其作用是將薯塊平穩提升到后輸送帶上。 為了防止薯塊掉落和減少薯塊與桿條的接觸面積,刮板與輸送鏈條有一定的角度,一般以輸送鏈前進速度方向為水平軸,刮板與輸送鏈前進速度方向的夾角為角度,即刮板的角范圍為70°~90°。由2.2節可知,弧柵交接刮板鏈提升機構桿間距為50 mm,而刮板遵循等距離原則,同時刮板必須在桿條上,根據資料查詢與實際工況可知,刮板的間距大小一般為200 mm,刮板高度為50 mm,刮板結構如圖6所示。 (a) 刮板輸送鏈 要使挖掘輸送機構末端的薯塊準確落入刮板鏈輸送機構刮板間隙中,且不傷薯,要求刮板鏈輸送機構除應有適當的傾角θ外,其運動速度必須小于挖掘輸送機構輸送速度。以薯塊為研究對象,將挖掘輸送機構上薯塊復雜運動簡化為質點運動,故薯塊從挖掘輸送機構上最高點落入刮板間隙運動可看作是具有一定初速度的拋物線運動[19]。以挖掘輸送機構最高點O為原點建立坐標系,如圖7所示。 圖7 薯塊拋物線運動模型 如圖7所示,薯塊運動的參數方程 (2) (3) 式中:t——薯塊拋出后運動時間,s; θ——刮板鏈輸送機構傾角,(°); β——挖掘輸送機構與水平的夾角,(°); g——重力加速度,取9.8 m/s2; v1——薯塊做拋物線運動的初速度,m/s。 由式(2),式(3)可得,薯塊從拋出到落到C點的時間 (4) 薯塊落到刮板鏈的瞬時速度 (5) 根據前期試驗可知刮板鏈輸送速度v<0.72 m/s,因此θ>42°,當刮板鏈輸送機構過于直立時,不利于薯塊的提升輸送,則取θ≤70°[20]。 薯塊經挖掘輸送機構末端時會形成有一定初速度的拋物線運動,當薯塊初速度過大時,會在刮板輸送機構上反彈,當薯塊初速度過小時,會掉出刮板鏈輸送機構,因此,挖掘輸送機構與刮板鏈輸送機構之間的交接尤其重要,鑒于此,在挖掘輸送機構與刮板鏈輸送機構之間設計了弧柵交接機構,弧柵交接機構如圖8所示。弧柵安裝距示意圖如圖9所示。 圖8 弧柵交接機構 圖9 弧柵安裝距示意圖 根據甘薯種植農藝要求,弧柵交接機構寬度與挖掘輸送機構和刮板鏈輸送機構保持一致,取600 mm。弧柵桿條為長方體,同時,桿條加工成一個弧狀,弦長為400 mm,弧柵交接機構與挖掘輸送機構應有同樣的功能,即薯土分離,因此桿條間距為40 mm。為了薯塊能順暢性提升輸送且不傷薯,弧柵交接機構與刮板輸送機構之間有一定的距離,以刮板回環鏈最低端為零水平面,弧柵刮板回環鏈最低端距離為弧柵安裝距,設為10~50 mm。 甘薯一般五、六月份種植,十月份收獲,有較強的季節性;在對甘薯進行田間試驗時,需要理想的氣象環境,且在試驗過程中需要通過人工不斷調整機器作業速度、挖掘輸送角度、刮板鏈輸送角度、挖掘輸送速度、刮板鏈輸送速度、刮板角度等來尋求最佳工作參數。而4UZL-1型甘薯聯合收獲機結構復雜,部件之間通過鏈輪傳動,田間試驗時耗時最多的是機器工作參數的調整,而非試驗數據的采集。因此田間試驗成本高、費時費力且易受季節性影響等問題,長期以來一直影響著甘薯收獲機的田間試驗效率和試驗數據的獲取。 為解決上述問題,本文設計了4UZL-1型甘薯聯合收獲機試驗臺,如圖10所示。該試驗臺可模擬田間單壟作業模式下甘薯聯合收獲機不同作業參數的作業過程,主要由機架、挖掘輸送機構、刮板鏈提升輸送機構、電機、變頻器等組成。主要技術參數如表2所示。 圖10 試驗臺架 表2 4UZL-1型甘薯聯合收獲機試驗臺主要技術參數Tab. 2 Main technical parameters of 4UZL-1 sweet potato combine harvester test stand 其他主要試驗設備和儀器:4UZL-1型甘薯聯合收獲機、YVP100L-4變頻電機兩臺(轉速400 rad/min,頻率50 Hz)、S350-G3.7變頻器兩臺(電壓380 V,頻率50 Hz)、卷尺(量程3 m,精度1 mm)、ICS465型電子臺秤(量程50 kg,精度0.02 kg)、XJP-02A轉速數字顯示儀(量程1~9 999 r/min,精度±0.02%)、多功能電子秒表、集薯箱兩個等。 4UZL-1型甘薯聯合收獲機作業時主要存在順暢性差等問題,因此臺架試驗分別測定薯塊損失率Y1和傷薯率Y2作為甘薯聯合收獲機弧柵交接刮板鏈提升機構的評價指標。根據4UZL-1型甘薯聯合收獲機弧柵交接刮板鏈提升機構工作原理和前期虛擬試驗研究結果,挖掘輸送機構角度、刮板鏈輸送角度、挖掘輸送機構速度、刮板鏈輸送速度、刮板角度和弧柵安裝距對弧柵交接刮板鏈提升機構作業有較大影響,因此臺架試驗選擇上述6個因素進行試驗。挖掘輸送機構角度范圍為20°~28°,刮板鏈輸送角度范圍為50°~70°,挖掘輸送機構速度范圍為1~1.3 m/s,刮板鏈輸送速度范圍為0.6~0.72 m/s,刮板角度范圍為70°~90°,弧柵安裝距為10~50 mm。試驗因素與水平如表3所示。 表3 試驗因素水平Tab. 3 Levels of test factors 臺架主要是為了測試單因素對作業質量的影響,因此,通過改變變頻器頻率來調節挖掘輸送機構速度和刮板鏈輸送速度,通過液壓調節挖掘輸送機構角度,通過機械伸縮調節刮板鏈輸送角度,通過人工調節刮板角度和弧柵安裝距。試驗時,對某一因素進行不同參數試驗,控制其他因素恒定不變,薯塊經挖掘輸送機構后端進入弧柵交接刮板鏈提升機構模擬實際作業狀態,同時后端用集薯箱在接料臺收集試驗后的薯塊。 試驗選擇“蘇薯16”,薯塊重量與形狀差異較小,每次試驗前對薯塊進行稱重,試驗后對損失和傷薯的薯塊稱重,每組試驗進行三次,之后取平均值。分別測定損失率和傷薯率作為4UZL-1型甘薯聯合收獲機弧柵交接刮板鏈提升機構的評價指標,參照河南省地方標準DB41/T 1010—2015《甘薯機械化起壟收獲作業技術規程》[21],定義試驗評價指標Y1,Y2。 (6) (7) 式中:Y1——損失率,%; Y2——薯塊在輸送過程的傷薯率,%; M1——作業前薯塊總質量平均值,kg; M2——作業后損失薯塊總質量的平均值,kg; M3——作業后傷薯總質量的平均值,kg。 3.4.1 挖掘輸送機構角度對弧柵交接刮板鏈輸送性能影響 應用單因素試驗方法研究挖掘輸送機構角度對各性能指標的影響規律,需要確保其他試驗條件一致,故統一將刮板鏈輸送角度X2置為60°、挖掘輸送機構速度X3置為1.15 m/s、刮板鏈輸送速度X4置為0.66 m/s、刮板角度X5置為80°、弧柵安裝距X6置為30 mm,研究挖掘輸送機構角度為20°、22°、24°、26°以及28°對各試驗指標的影響程度,每個水平重復試驗三次,試驗數據如表4所示,對重復試驗取均值,變化趨勢圖如圖11所示。 表4 挖掘輸送機構角度對各指標的影響Tab. 4 Influence of the angle of the excavation conveying mechanism on each index 圖11 挖掘輸送機構角度對各指標的影響趨勢 用IBM SPSS Statistics 24軟件在α=0.05顯著性水平下,對挖掘輸送機構角度進行P值檢驗,方差分析如表5所示,結果表明挖掘輸送機構角度對損失率滿足P<0.01,傷薯率滿足0.01 由圖11可知,挖掘輸送機構角度在20°~28°變化時,損失率隨挖掘輸送機構角度增大呈逐漸增大趨勢,且在角度超過24°時損失率增大加快。傷薯率隨挖掘輸送機構角度增大呈先增大后減小再增大趨勢。 當挖掘輸送機構角度較小時,經挖掘鏟挖掘后的薯塊能順利沿著挖掘輸送機構向上輸送,但薯塊落在挖掘輸送機構桿件上的時間較長,因此損失率小,隨著挖掘輸送機構角度增大,薯塊不能順利沿著挖掘輸送機構向上輸送而倒滑,會導致挖掘鏟處擁堵,這樣會造成薯塊不能及時輸送而損失;當挖掘輸送機構角度較小時,挖掘輸送機構得設計的較長,因此薯塊在挖掘輸送機構上輸送的時間較長,增加了薯塊與挖掘輸送機構桿條的碰觸次數,當挖掘輸送機構角度較大時,薯塊不能沿著挖掘輸送機構向上輸送導致在挖掘鏟處擁堵而增加薯塊與薯塊的碰撞次數,因此薯塊傷薯率增加;當挖掘輸送機構角度大于24°時,薯塊損失率明顯增大,傷薯率變化平穩,因此取挖掘輸送機構角X1為24°。 表5 挖掘輸送機構角度對各指標的影響的方差分析Tab. 5 Variance analysis of the influence of the installation angle of the scraper on each index 3.4.2 刮板鏈輸送角度對弧柵交接刮板鏈輸送性能影響 應用單因素試驗方法研究刮板鏈輸送角度對各性能指標的影響規律,需要確保其他試驗條件一致,故統一將挖掘輸送機構角度X1置為24°、挖掘輸送機構速度X3置為1.15 m/s、刮板鏈輸送速度X4置為0.66 m/s、刮板角度X5置為80°、弧柵安裝距X6置為30 mm,研究刮板鏈輸送角度為50°、55°、60°、65°以及70°對各試驗指標的影響程度,每個水平重復試驗三次,試驗數據如表6所示,對重復試驗取均值,變化趨勢圖如圖12所示。 表6 刮板鏈輸送角度對各指標的影響Tab. 6 Influence of the conveyor angle of the scraper chain on each index 圖12 刮板鏈輸送角度對各指標的影響趨勢 用IBM SPSS Statistics 24軟件在α=0.05顯著性水平下,對刮板鏈輸送角度進行P值檢驗,方差分析結果如表7所示,結果表明刮板鏈輸送角度對傷薯率和損失率均滿足P<0.01,因此刮板鏈輸送角度對傷薯率和損失率影響極顯著。 表7 刮板鏈輸送角度對各指標影響的方差分析Tab. 7 Variance analysis of the influence of conveyor angle of scraper chain on each index 由圖12可知,刮板鏈輸送角度在50°~70°變化時,損失率隨著刮板鏈輸送角度增大逐漸增大。這是因為隨著刮板鏈輸送角度增大,挖掘輸送機構末端做一定初速度拋物線運動的薯塊落到刮板間的水平投影距離變小,掉落的準確性變差,使薯塊反彈出回環輸送鏈外或者掉落至弧柵交接機構中進行重復提升輸送,從而增加了薯塊損失。 刮板鏈輸送角度在50°~70°變化時,傷薯率隨著刮板鏈輸送角度增大呈先減小后增大的趨勢,但是變化很小。這主要是由于傷薯主要來源于回環輸送鏈對薯塊的彈力和薯塊掉落至弧柵交接機構中的高度差,而刮板鏈輸送角度對傷薯率的影響很小。當刮板鏈輸送角度達到60°時,傷薯率達到最小為0.15%。 3.4.3 挖掘輸送機構速度對弧柵交接刮板鏈輸送性能影響 應用單因素試驗方法研究挖掘輸送機構速度對各性能指標的影響規律,需要確保其他試驗條件一致,故統一將挖掘輸送機構角度X1置為24°、刮板鏈輸送角度X2置為60°、刮板鏈輸送速度X4置為0.66 m/s、刮板角度X5置為80°、弧柵安裝距X6置為30 mm,研究挖掘輸送機構速度為1 m/s、1.08 m/s、1.15 m/s、1.23 m/s以及1.3 m/s對各試驗指標的影響程度,每個水平重復試驗三次,試驗數據如表8所示,對重復試驗取均值,變化趨勢圖如圖13所示。 表8 挖掘輸送機構速度對各指標的影響Tab. 8 Influence of the speed of the excavation conveyor on each index 圖13 挖掘輸送機構速度對各指標的影響趨勢 用IBM SPSS Statistics 24軟件在著性水平α=0.05下,對挖掘輸送機構速度進行P值檢驗,方差分析如表9所示,結果表明挖掘輸送機構速度對傷薯率的影響極顯著(P<0.01),對損失率的影響顯著(0.01≤P<0.05)。 表9 挖掘輸送機構速度對各指標的影響的方差分析Tab. 9 Variance analysis of the influence of the speed of the digging and conveying mechanism on each index 由圖13可知,隨著挖掘輸送機構速度增大,損失率呈先減小后增大再平緩的趨勢,這是因為挖掘輸送機構速度較小時,薯塊不能及時輸送會落至挖掘輸送機構的挖掘鏟處,導致薯塊擁堵或經過挖掘鏟側邊掉出挖掘輸送機構,因此,薯塊的損失率開始會隨著挖掘輸送機構速度的增大而減小;當挖掘輸送機構速度超過1.15 m/s時,由于挖掘輸送機構速度較大,薯塊會在挖掘輸送機構末端做拋物運動時會形成較大的初速度,導致薯塊會在二級提升輸送機構反彈或者拋出挖掘輸送機構。因此當挖掘輸送機構速度為1.15 m/s時,損失率最小為0.76%。 當挖掘輸送機構速度在1~1.3 m/s時,傷薯率隨著挖掘輸送機構速度的增大而增大,這是由于隨著挖掘輸送機構速度增大,挖掘輸送機構的振幅增大,薯塊與桿條的碰撞次數增大,同時,當挖掘輸送速度達到最大時,薯塊運至弧柵交接處,二級提升輸送機構不能及時輸送到下一級輸送機構而擁堵,導致薯塊與薯塊的碰撞次數增加。 3.4.4 刮板鏈輸送速度對弧柵交接刮板鏈輸送性能的影響 應用單因素試驗方法研究刮板鏈輸送速度對各性能指標的影響規律,需要確保其他試驗條件一致,故統一將挖掘輸送機構角度X1置為24°、刮板鏈輸送角度X2置為60°、挖掘輸送機構速度X3置為1.15 m/s、刮板角度X5置為80°、弧柵安裝距X6置為30 mm,研究研究刮板鏈輸送速度為0.6 m/s、0.63 m/s、0.66 m/s、0.69 m/s及0.72 m/s對各試驗指標的影響程度,每個水平重復試驗三次,試驗數據如表10所示,對重復試驗取均值,變化趨勢圖如圖14所示。 表10 刮板鏈輸送速度對各指標的影響Tab. 10 Influence of the conveyor speed of the scraper chain on each index 圖14 刮板鏈輸送速度對各指標的影響趨勢 用IBM SPSS Statistics 24軟件在著性水平α=0.05下,對刮板鏈輸送速度進行P值檢驗,方差分析如表11所示,結果表明損失率和傷薯率均滿足P<0.01,因此刮板鏈輸送速度對損失率和傷薯率影響極顯著。 表11 刮板鏈輸送速度對各指標的影響的方差分析Tab. 11 Variance analysis of the influence of the conveyor speed of the scraper chain on each index 由圖14可知,隨著刮板鏈輸送速度增加,損失率呈先減小后增加的趨勢,且在速度超過0.66 m/s時波動較大,這是因為當刮板鏈輸送速度增加到一定程度后,薯塊可能除薯塊與刮板、薯塊與桿條碰撞外還有薯塊被彈出回環輸送鏈,但當刮板鏈輸送速度過慢時,經過挖掘輸送機構末端做拋物線運動的薯塊不能及時提升輸送而掉落至弧柵交接機構,導致薯塊損失較大,所以隨著刮板鏈輸送速度增加,損失率呈先減小后增加的趨勢。當刮板鏈輸送速度X4<0.69 m/s時,損失率呈減小趨勢,這是由于薯塊在刮板鏈輸送速度超過0.69 m/s時會出現反彈,結合實際作業狀況,取刮板鏈輸送速度0.69 m/s,此時損失率最小為0.8%。 當刮板鏈輸送速度在0.6~0.72 m/s變化時,傷薯率呈逐漸增大趨勢。這是由于隨著刮板鏈輸送速度增加,二級提升輸送機構振幅增大,導致薯塊與刮板、薯塊與桿條的碰撞次數增加,從而增加了薯塊的傷薯,同時刮板鏈輸送速度增大時薯塊在二級輸送機構末端的初速度隨著增大,造成了薯塊在下一級輸送機構上的碰撞較大而傷薯。 3.4.5 刮板角度對弧柵交接刮板鏈輸送性能的影響 應用單因素試驗方法研究刮板角度對各性能指標的影響規律,需要確保其他試驗條件一致,故統一將挖掘輸送機構角度X1置為24°、刮板鏈輸送角度X2置為60°、挖掘輸送機構速度X3置為1.15 m/s、刮板鏈輸送速度X4置為0.66 m/s、弧柵安裝距X6置為30 mm,研究刮板角度為70°、75°、80°、85°以及90°對各試驗指標的影響程度,每個水平重復試驗三次,結果如表12所示。 用IBM SPSS Statistics 24軟件在著性水平α=0.05下,對刮板角度進行P值檢驗,方差分析如表13所示,結果表明刮板角度對損失率和傷薯率均滿足P>0.05,因此刮板角度對損失率和傷薯率的影響均不顯著。 由表12和表13可知,刮板角度對損失率和傷薯率的影響均不顯著。這是因為當刮板角度較小時,經挖掘輸送機構末端做有一定初速度拋物線運動的薯塊落入刮板間后就會形成兩條線接觸的夾持狀態,此時薯塊不會掉落和反彈,隨著刮板角度增大,由兩條線接觸的夾持狀態會逐漸變為多條線接觸的支撐狀態,因此薯塊的損失率和傷薯率較小。弧柵交接刮板鏈輸送機構工作時受刮板角度的影響小,各指標均在可接受的范圍內,后續研究可忽略刮板角度對各性能指標的影響。 表12 刮板角度對各指標的影響Tab. 12 Influence of the installation angle of the scraper on each index 表13 刮板角度對各指標的影響的方差分析Tab. 13 Variance analysis of the influence of the installation angle of the scraper on each index 3.4.6 弧柵安裝距對弧柵交接刮板鏈輸送性能的影響 應用單因素試驗方法研究弧柵安裝距對各性能指標的影響規律,需要確保其他試驗條件一致,故統一將挖掘輸送機構角度X1置為24°、刮板鏈輸送角度X2置為60°、挖掘輸送機構速度X3置為1.15 m/s、刮板鏈輸送速度X4置為0.66 m/s、刮板角度X5置為80°,設定弧柵安裝距為10 mm、20 mm、30 mm、40 mm及50 mm,每個水平重復試驗三次,結果如表14所示。 表14 弧柵安裝距對各指標的影響Tab. 14 Influence of arc grid installation distance on each index 用IBM SPSS Statistics 24軟件在著性水平α=0.05下,對弧柵安裝距進行P值檢驗,方差分析如表15所示,結果表明弧柵安裝距對損失率和傷薯率均滿足P>0.05,因此弧柵安裝距對損失率和傷薯率的影響均不顯著。 表15 弧柵安裝距對各指標的影響的方差分析Tab. 15 Variance analysis of the influence of arc grid installation distance on each index 由表14和表15可知,弧柵安裝距對損失率和傷薯率的影響均不顯著。這是因為當弧柵安裝距在10~50 mm變化時,弧柵的主要作用是兜住薯塊不掉落,與刮板回環鏈最低端遠近無關,而薯塊損失和傷薯主要來源于刮板鏈提升機構的提升輸送過程,與弧柵安裝的距離無關,因此損失率和傷薯率不顯著。弧柵安裝距對弧柵交接刮板鏈輸送機構作業過程的影響較小小,各指標均在可接受的范圍內,后續研究可忽略弧柵安裝距對各性能指標的影響。 3.4.7 各因素對性能指標的綜合影響分析 通過對挖掘輸送機構角度、刮板鏈輸送角度、挖掘輸送機構速度、刮板鏈輸送速度、刮板角度和弧柵安裝距的分析結果可知,挖掘輸送機構角度、刮板鏈輸送角度、挖掘輸送機構速度、刮板鏈輸送速度對各性能指標的影響顯著,刮板角度和弧柵安裝距對各性能指標的影響不顯著。挖掘輸送機構角度在20°~28°變化時,損失率隨挖掘輸送機構角度增大呈逐漸增大趨勢,且挖掘輸送機構角度大于24°時,薯塊損失率明顯增大,傷薯率變化平穩,因此取挖掘輸送機構角X1為24°。刮板鏈輸送角度在50°~70°變化時,損失率隨著刮板鏈輸送角度增大逐漸增大,傷薯率隨著刮板鏈輸送角度增大呈現先減小后增大的趨勢,但是變化很小,且刮板鏈輸送角度達到60°時,傷薯率達到最小為0.15%。隨著挖掘輸送機構速度增大(1~1.3 m/s),傷薯率隨著挖掘輸送機構速度的增大呈逐漸增大趨勢,損失率呈先減小后增大再平緩的趨勢,當挖掘輸送機構速度為1.15 m/s 時,損失率最小為0.76%。隨著刮板鏈輸送速度增加(0.6~0.72 m/s),傷薯率呈逐漸增大趨勢,損失率呈先減小后增加的趨勢,且在速度超過0.69 m/s時波動較大,當刮板鏈輸送速度小于0.69 m/s 時,損失率呈減小趨勢,結合實際作業狀況,取刮板鏈輸送速度0.69 m/s,此時損失率最小為0.8%。 根據單因素試驗結果并結合實際作業綜合考慮,取可控因素挖掘輸送機構角度X1=24°、刮板鏈輸送角度X2=60°、挖掘輸送機構速度X3=1.15 m/s、刮板鏈輸送速度X4=0.69 m/s進行試驗,試驗結果如表16所示。 表16 試驗結果Tab. 16 Test results 由表16中可知,挖掘輸送機構角度為24°、刮板鏈輸送角度為60°、挖掘輸送機構速度為1.15 m/s、刮板鏈輸送速度為0.69 m/s時,弧柵交接刮板鏈輸送機構效果較好,損失率和傷薯率分別為0.75%和0.13%。 1) 以4UZL-1型甘薯聯合收獲機為研究對象,對弧柵交接刮板鏈輸送機構的的桿條和刮板等機構進行設計和分析,弧柵交接刮板鏈提升機構桿間距為50 mm,刮板的間距大小一般為200 mm,刮板高度為50 mm。并依托甘薯種植模式和田間實際工況,建立了4UZL-1型甘薯聯合收獲機弧柵交接刮板鏈輸送機構試驗臺。 2) 以薯塊在弧柵交接刮板鏈提升過程中損失率和傷薯率為主要評價指標,開展了以挖掘輸送機構角度、刮板鏈輸送角度、挖掘輸送機構速度、刮板鏈輸送速度、刮板角度和弧柵安裝距為試驗因素的單因素臺架試驗,并分析了各因素對各性能指標的影響顯著性和影響規律及原因。 3) 試驗結果表明,挖掘輸送機構角度、刮板鏈輸送角度、挖掘輸送機構速度和刮板鏈輸送速度對各性能指標影響顯著,刮板角度和弧柵安裝距對各性能指標影響不顯著。當挖掘輸送機構角度為24°、刮板鏈輸送角度為60°、挖掘輸送機構速度為1.15 m/s、刮板鏈輸送速度為0.69 m/s時,弧柵交接刮板鏈輸送機構效果較好,損失率和傷薯率分別為0.75%和0.13%。2.3 刮板設計

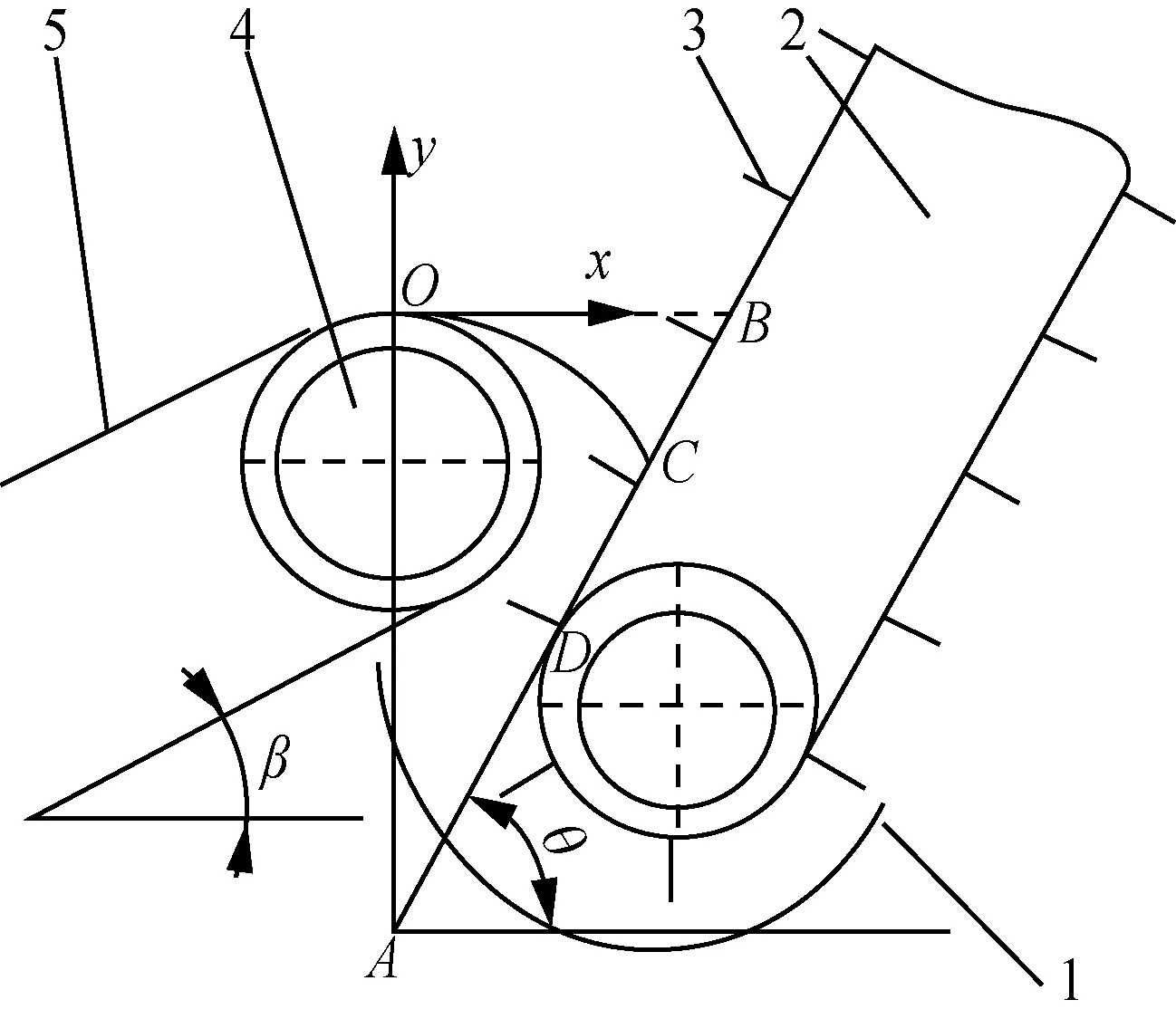

2.4 弧柵交接刮板鏈提升機構傾角設計

2.5 弧柵交接機構設計

3 臺架試驗與分析

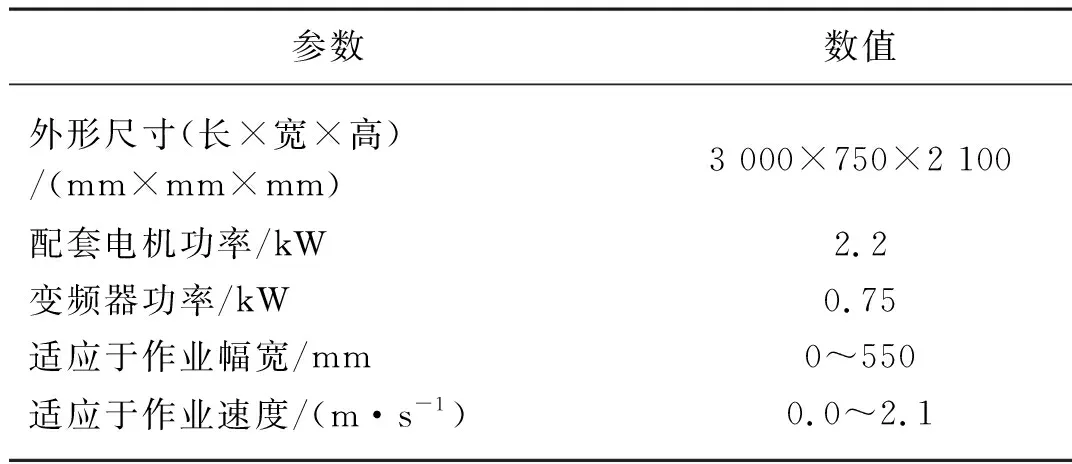

3.1 試驗設備和儀器

3.2 試驗參數與方法

3.3 試驗評價指標

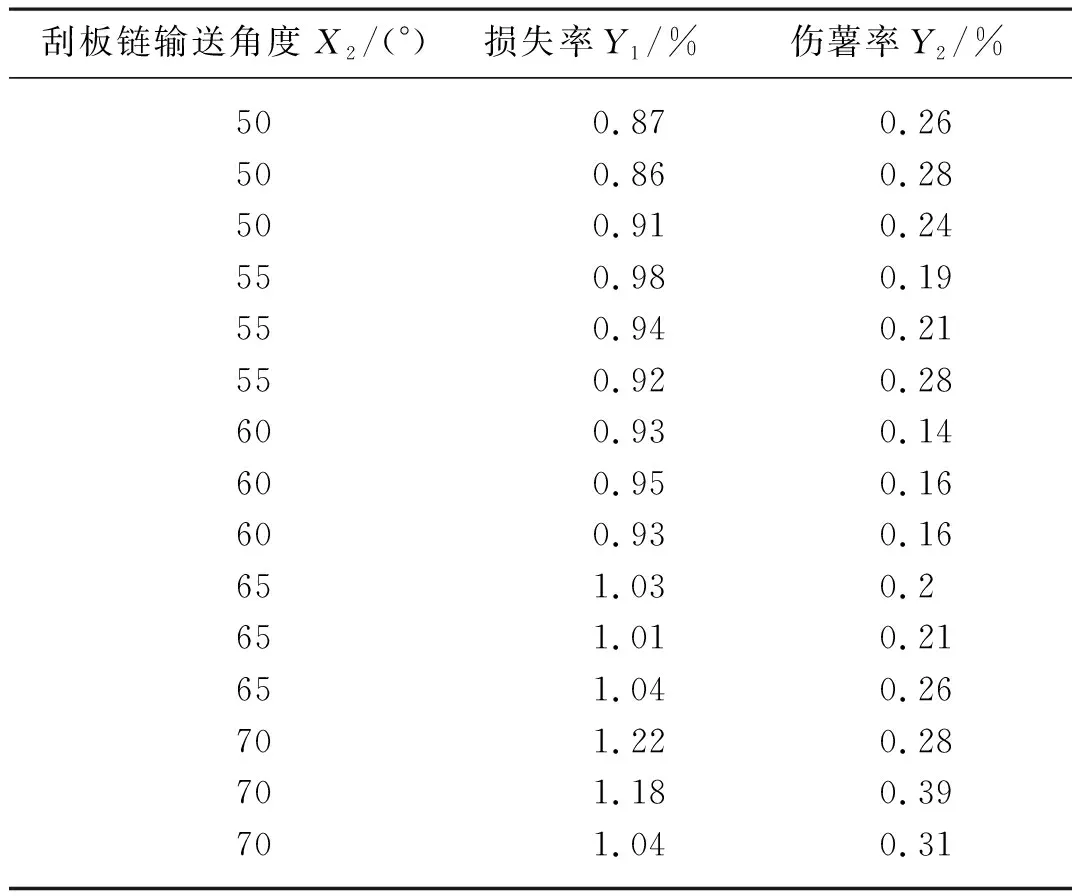

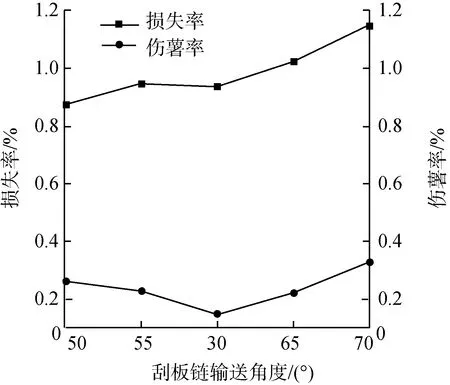

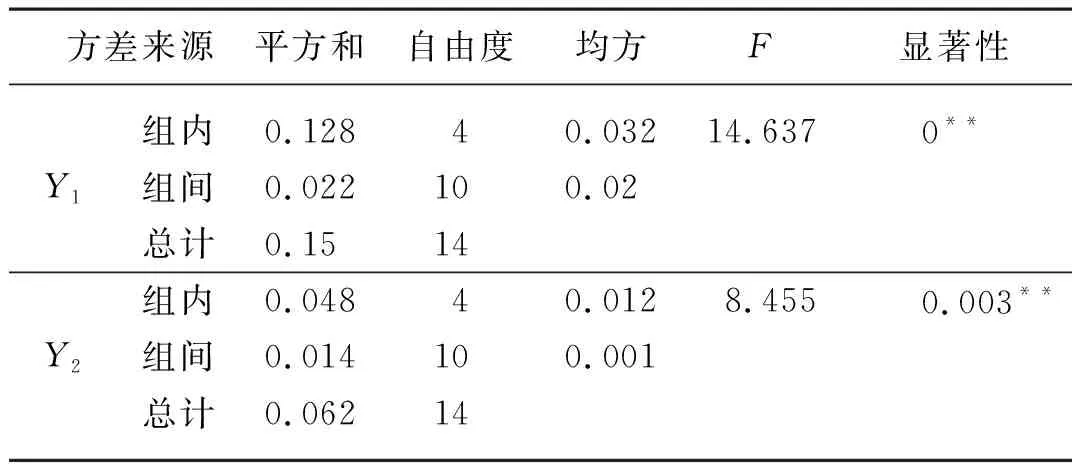

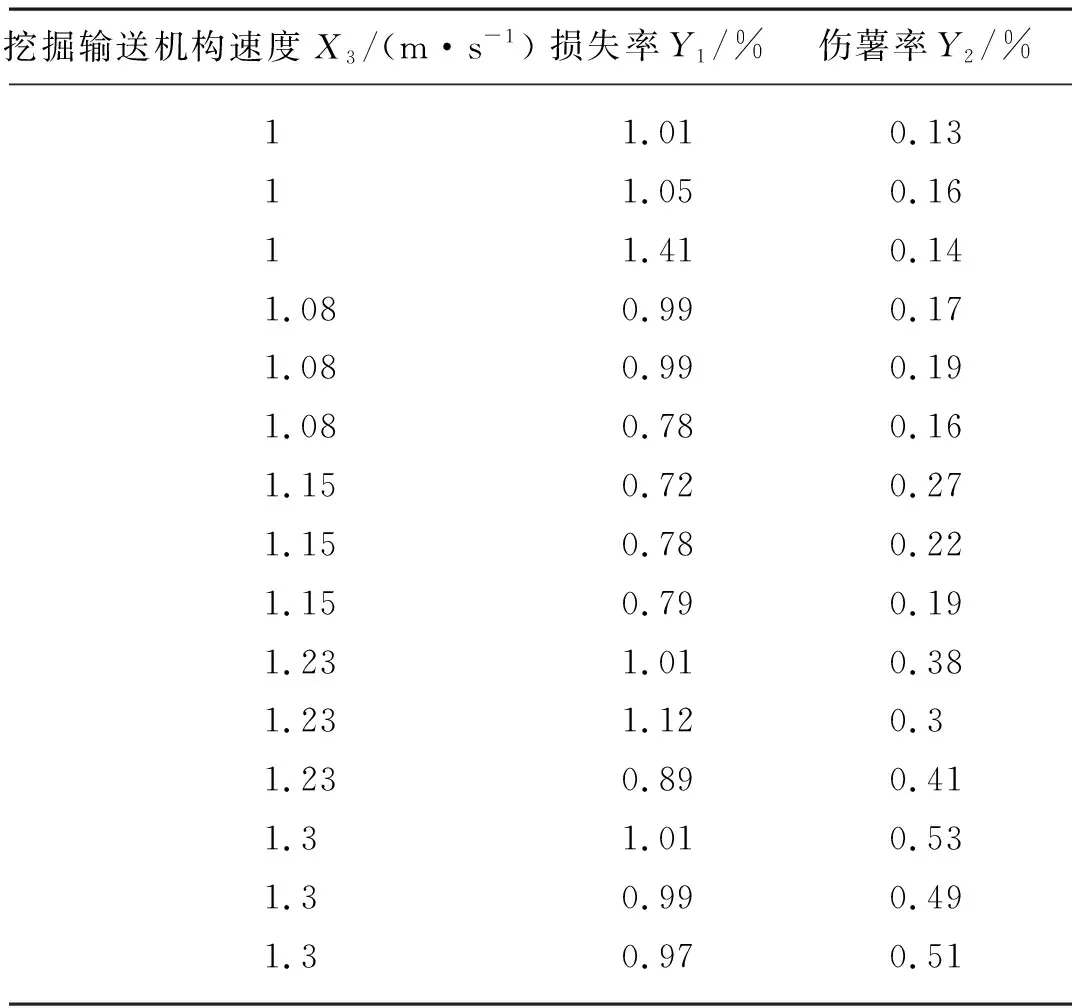

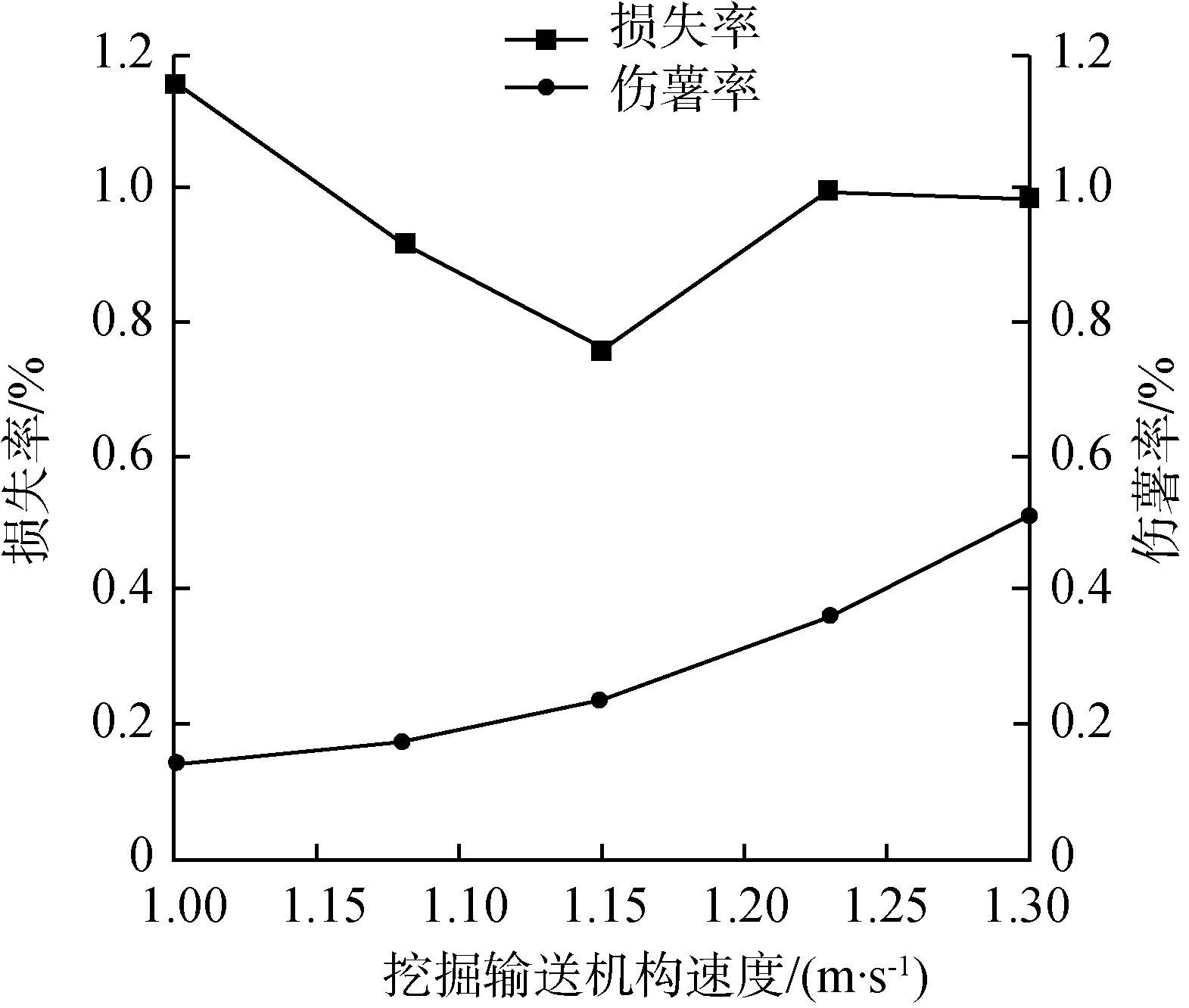

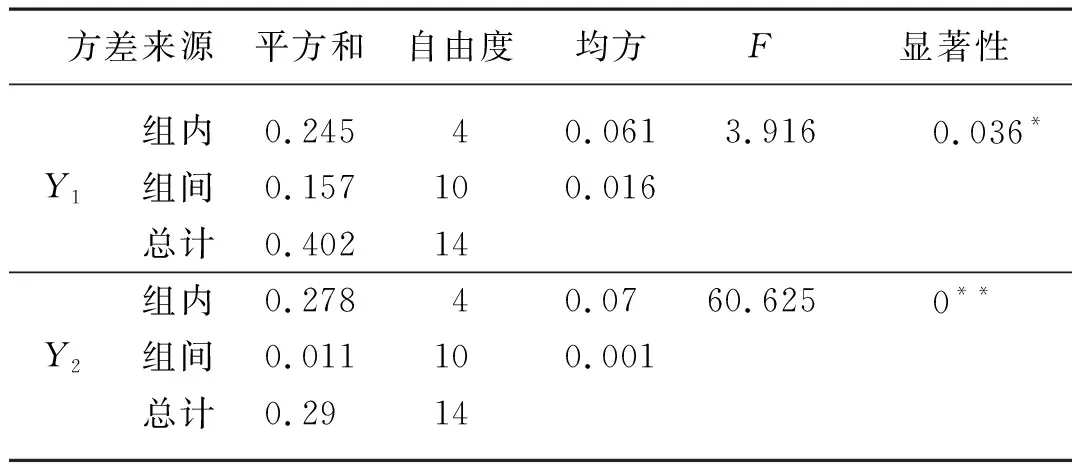

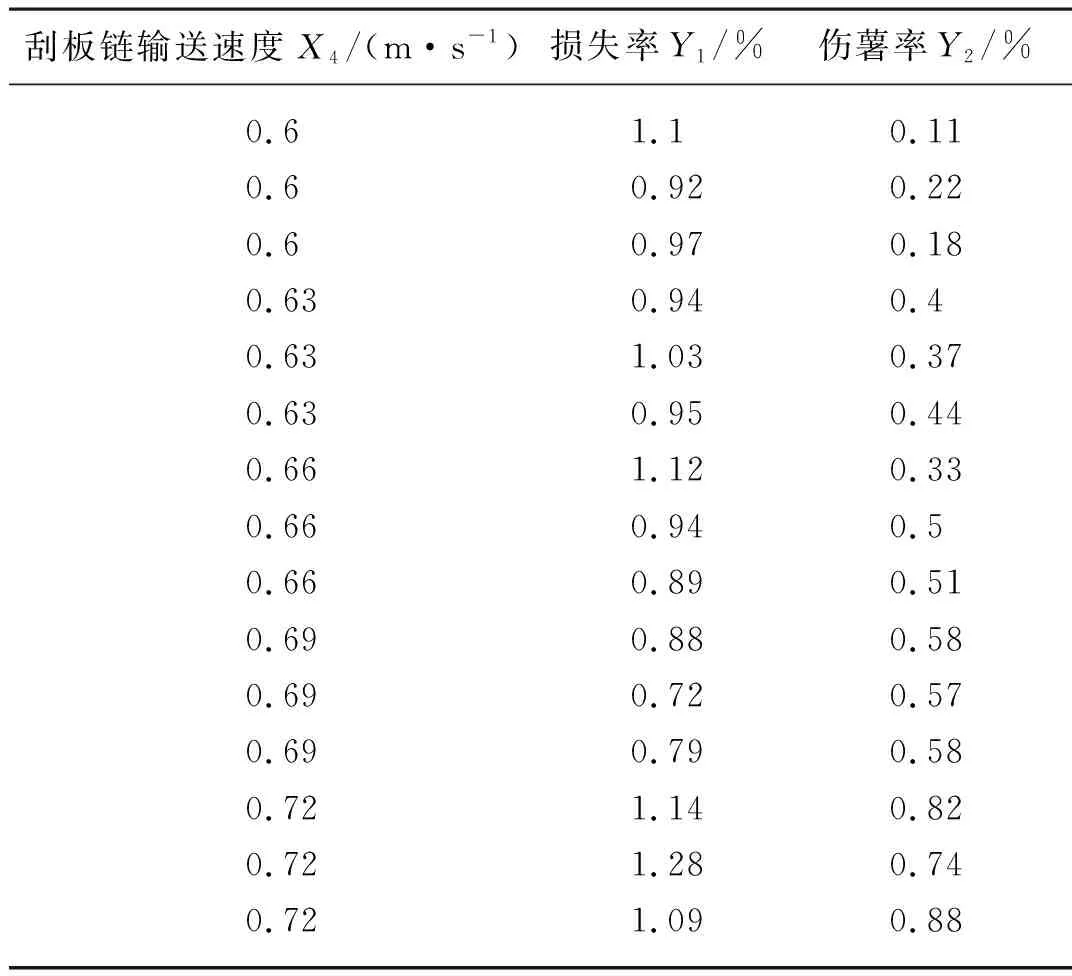

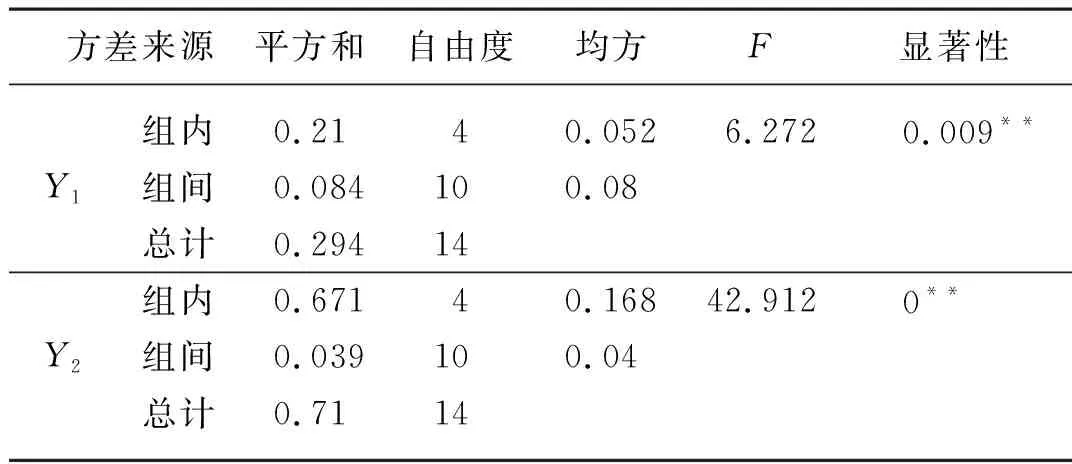

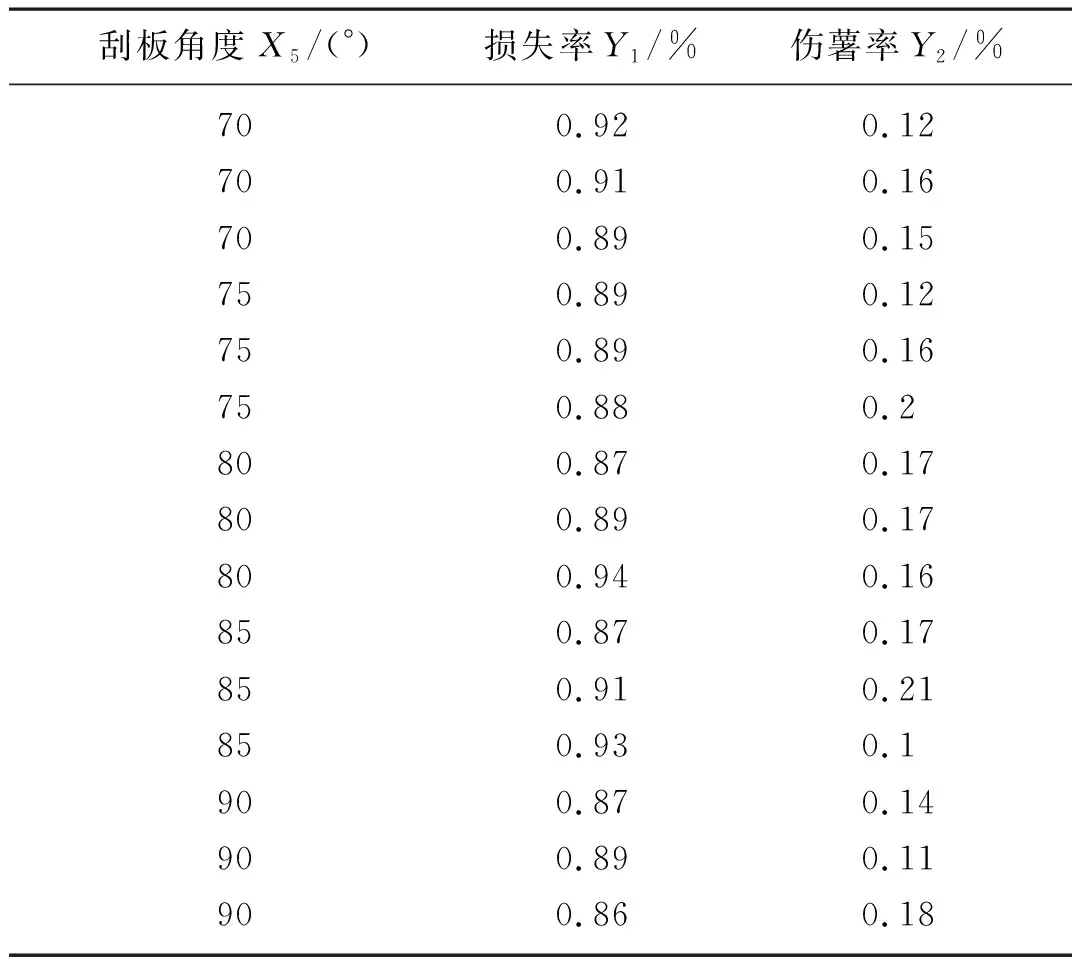

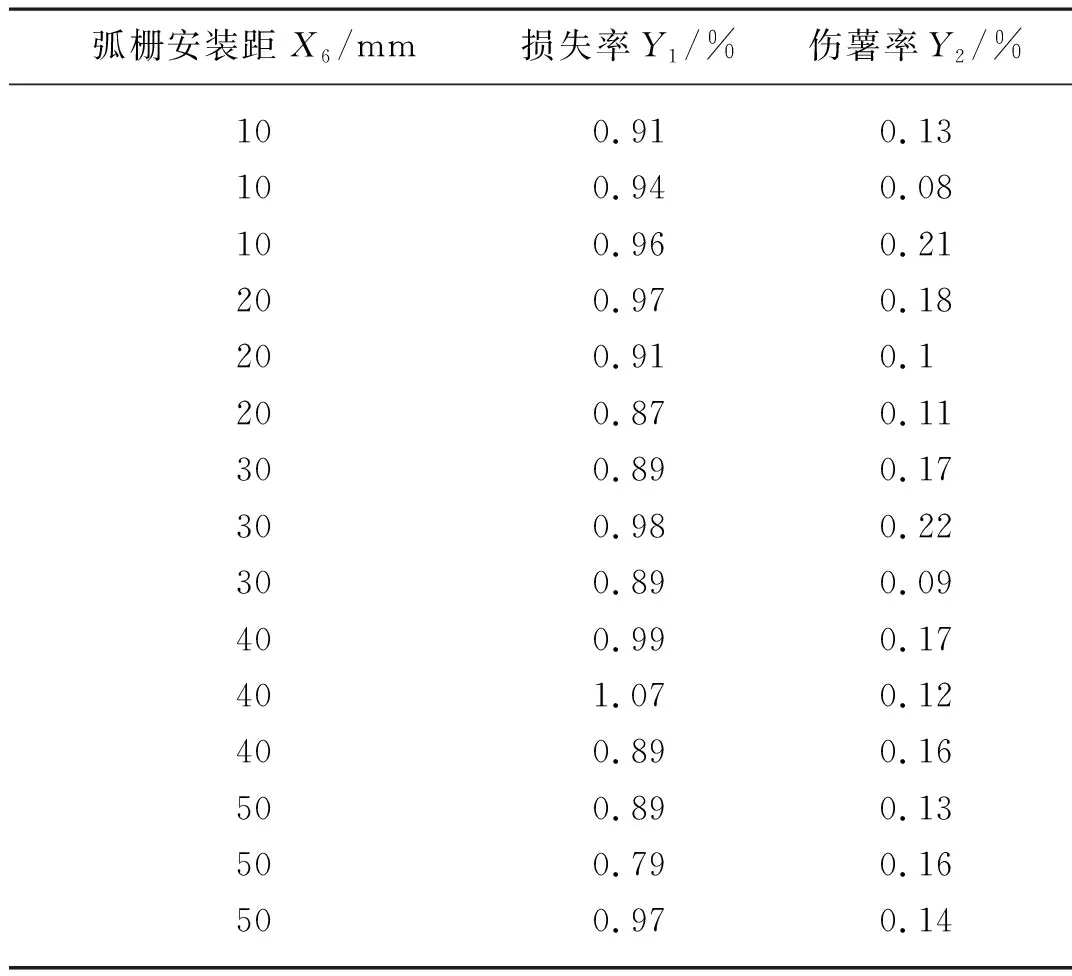

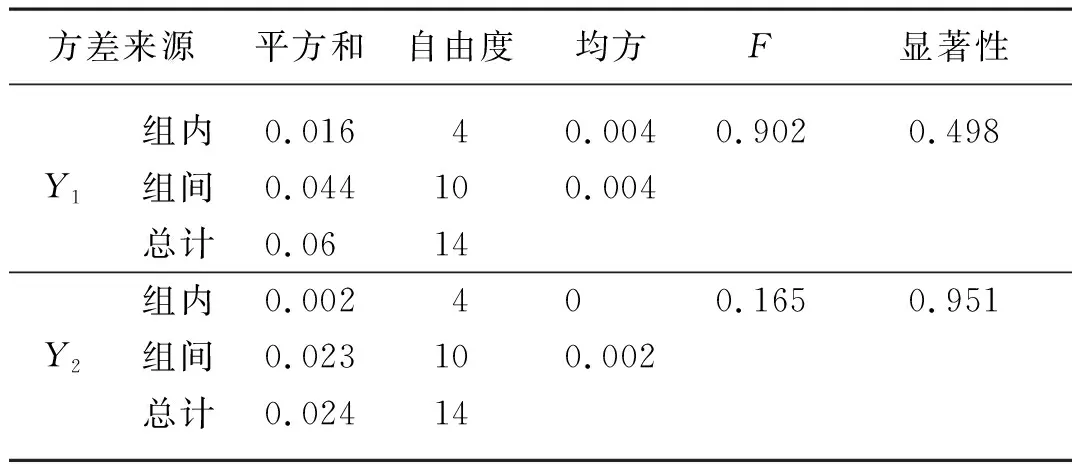

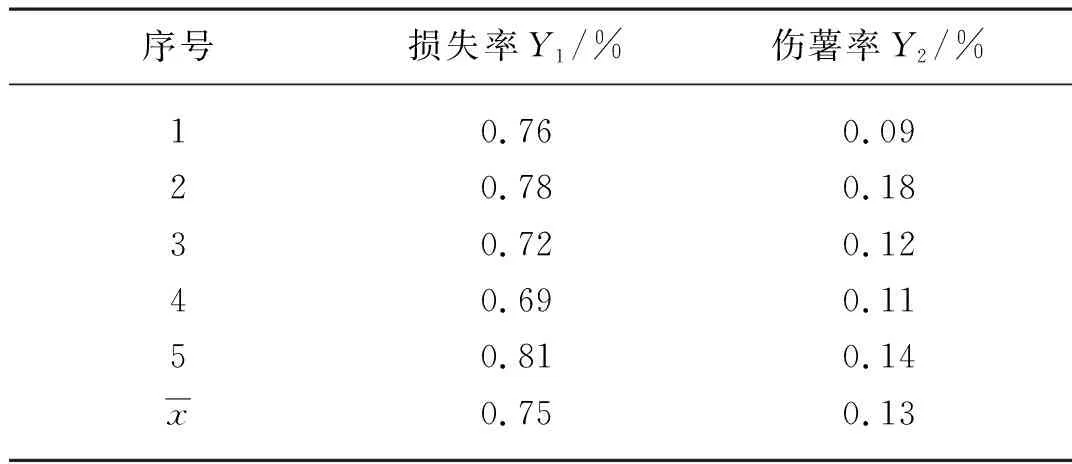

3.4 試驗結果與分析

4 結論