操控因素影響下微耕機人機系統手傳振動特性*

路世青,楊鵬,陳昌明,何苗,金輝

(重慶理工大學機械工程學院,重慶市,400054)

0 引言

微耕機由于采用單缸發動機導致工作中存在著劇烈振動的問題,這種振動通過扶手架手柄傳至操作者手部,進而帶動操作者整個手臂系統產生振動,即手傳振動。操作者長時間使用微耕機時,會引起手臂麻木、關節損傷、白指病等手傳振動綜合癥[1]。手傳振動對人體的傷害程度取決于手臂系統的振動暴露量,即振動傳遞中吸收的能量[2-3]。ISO 5349—2001[4]規定了利用加速度傳感器測量和評價手傳振動暴露量的基本方法,該標準還明確指出振動機械的運行狀態、操作者的握力等因素會影響手傳振動響應,但未說明這些因素的影響規律,也未給出考慮這些因素下的手傳振動測試方法。

手傳振動的影響因素一直是國內外學者相關研究關注的要點,研究人員一般通過試驗分析各類振動工具在不同振源特性[5-6]、握力[7]或手臂姿勢[8-9]等因素影響下,手臂系統的振動響應特征或振動傳遞率規律。目前,僅有少數學者針對微耕機的手傳振動特性開展了研究工作。Ying等[10]測試了微耕機手柄處的三向加速度,根據標準計算得到使用微耕機約1.4年就會發生神經血管系統的手傳振動病癥。Dewangan等[11]測試了手臂系統不同分段部位的加速度信號,分析了微耕機耕作過程中的振動傳遞率。許洪斌[12]、徐梓翔[13]利用土槽試驗臺測試了微耕機手柄處三向振動加速度,計算了微耕機振動暴露量。需要注意的是,在操控微耕機工作過程中,不同操作者會傾向于使用不同的發動機轉速和手部握力,這些操控方式是影響手傳振動特性的重要因素。然而,目前微耕機手傳振動特性的研究中,還鮮有研究考慮這些操控因素的影響。本研究利用多類傳感器及設備進行微耕機手傳振動試驗設計,對10名受試者開展了測試,重點分析了不同發動機轉速、不同握力下微耕機手傳振動特性及傳遞規律。

1 微耕機手傳振動量化評價方法

1.1 振動方向的定義

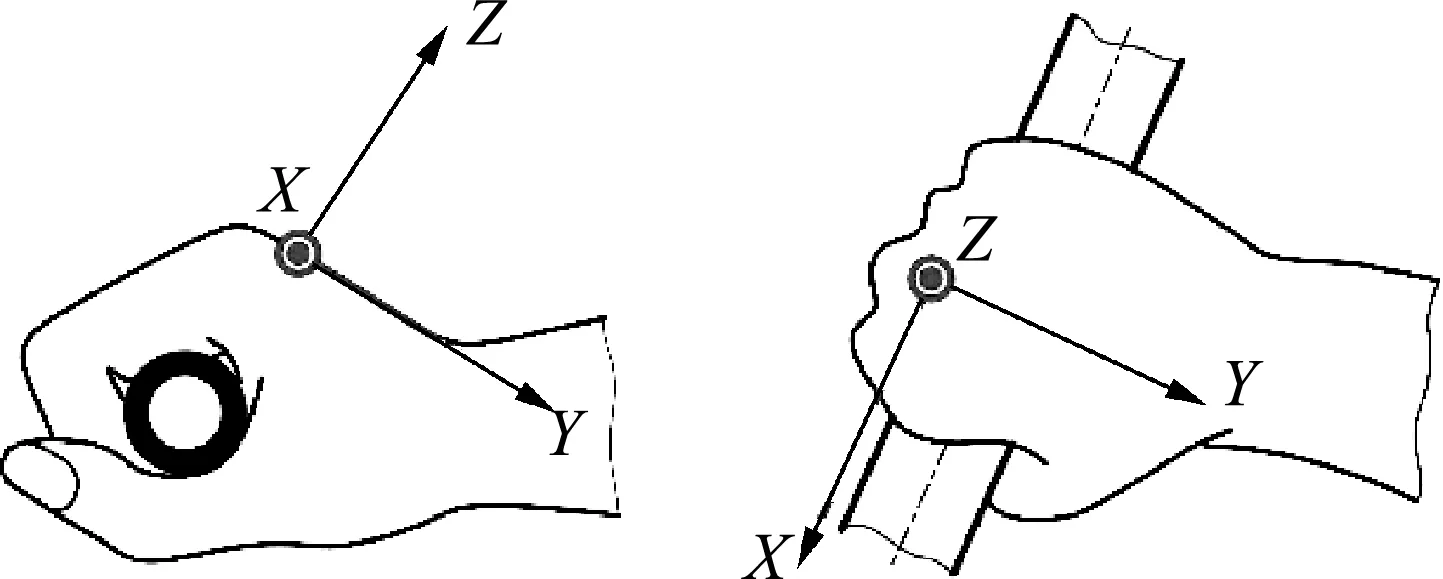

微耕機發動機振動通過機架、扶手架傳遞至手柄,再通過手柄傳遞至操作者手臂系統。由于振動傳遞路徑的方向發生多次改變,手臂系統的受迫振動在三個正交方向上均有一定的作用。因此,測量一般是對三個正交方向同時進行。考慮到抓握微耕機手柄時手部姿態,參考ISO 5349—2001對手傳振動基本中心坐標系的定義,將手背處第三掌骨頭遠端位置定義為坐標系原點,與手柄軸線平行方向定義為X軸,垂直于手柄軸線并平行于第三掌骨縱軸方向定義為Y軸,垂直于第三掌骨處手背的方向定義為Z軸,如圖1所示。

圖1 手傳振動測量坐標系定義

1.2 振動強度的評價

振動加速度是評價振動強度的最主要指標。同時,人體對振動的反應很大程度上取決于振動的頻率。因此,手傳振動標準[4]規定用頻率加速度的均方根來描述振動強度特征,并普遍采用1/3倍頻程振動加速度進行量化評價[14-15]。根據研究目的又可分為頻率計權[16]或非計權[17-18]方式。本研究側重分析握力、頻率等因素對手傳振動特性的影響,為了更直觀反映各因素影響程度,因此采用非計權評價方式。在單向坐標軸方向其振動加速度計算如式(1)所示。

(1)

式中:aRMS——1/3倍頻程加速度均方根值;

a(t)——加速度幅值;

T——手傳振動測試時長。

根據ISO 5349—2001,手傳振動暴露總量定義為三個坐標軸方向分量值的均方根。

(2)

式中:ahv——總的振動均方根;

ax,ay,az——X,Y,Z軸方向加速度的均方根值。

因此,振動強度的矢量之和與坐標系的方向無關。

1.3 振動傳遞率

振動傳遞率(Vibration transmissibility,TR)是研究穩態受迫振動中振動傳遞特性的代表性分析方法。通過分析手臂系統關鍵節點處的振動傳遞率,研究微耕機振動從手柄傳入手掌、手腕、肘部及肩部的傳遞規律。因此,將振動傳遞率定義為手臂系統各節點測得的振動加速度與微耕機手柄處輸入振動的比值。

TR=aout/ain

(3)

式中:TR——手背掌骨、手腕、肘部和肩部的振動傳遞率;

ain——微耕機手柄處1/3倍頻帶內測得的振動加速度均方根值;

aout——手背掌骨、手腕、肘部和肩部1/3倍頻帶內測得的振動加速度均方根值。

2 微耕機手傳振動試驗設計

2.1 試驗設備及測試裝置

測試選用我國丘陵山區廣泛使用的單軸微耕機,該微耕機發動機為單缸四沖程汽油發動機,額定功率4.0 kW,額定轉速3 600 r/min,整機質量72 kg,輪胎為350-6型充氣橡膠輪胎,啟動方式為拉繩啟動。本試驗招募了10名身體健康的受試者參與測試,受試者年齡18~37歲,身高164.0~179.0 cm,體重50.0~72.0 kg,前臂長22.1~26.8 cm,上臂長26.8~34.0 cm,手長15.2~21.0 cm。測試前開展了本試驗的倫理審查工作,所有受試者簽署了知情同意書。

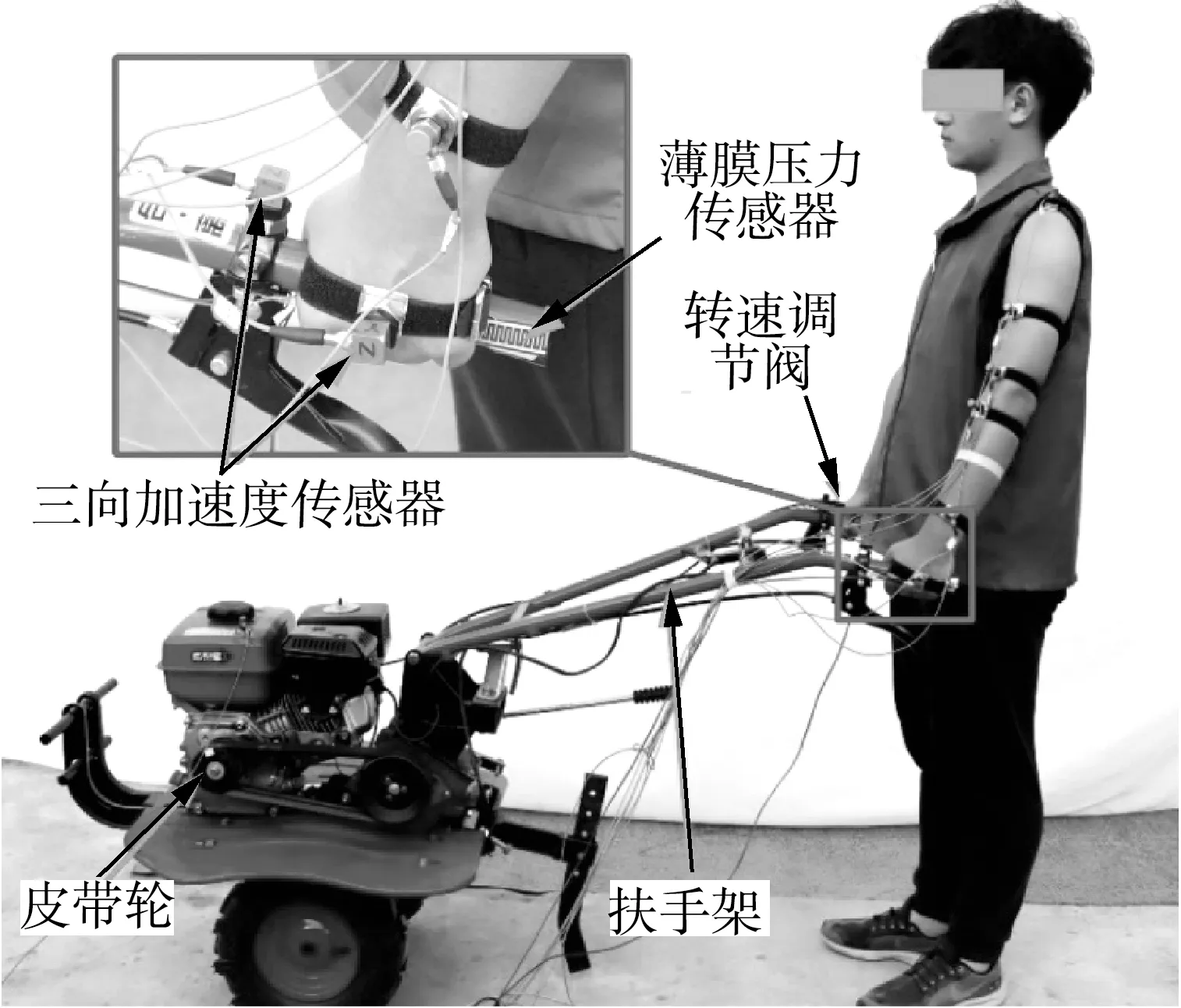

如圖2所示,在微耕機手柄和受試者左手背的第三掌骨處分別固定2個PCB三向加速度傳感器,在左上肢手腕、肘部、上臂和肩部固定Z軸指向的單向加速度傳感器。加速度信號采集系統采用了cRIO-9045數據采集盒和NI-9234C采集卡模塊進行加速度時域信號采集,采樣頻率為1 650 Hz。

圖2 微耕機手傳振動試驗設計

在微耕機手柄上,左右對稱[19]粘貼柔性薄膜壓力傳感器,用于測量和監測握力情況,薄膜壓力傳感器信號通過STM32單片機進行數據轉換和處理后,通過LED顯示屏上實時顯示握力大小。同時,在微耕機皮帶輪上粘貼專用反光紙,并通過TM680型激光轉數表測量和監測發動機轉速。

2.2 測試工況及流程

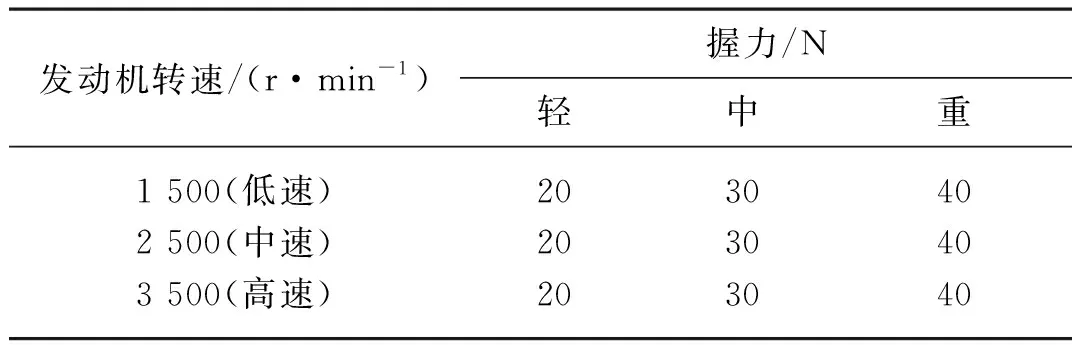

微耕機實際生產工作過程中,操作者會根據自身操作習慣及耕作需要改變其發動機轉速及手柄握力,發動機轉速的不同會造成振源激振頻率的變化,握力不同會直接造成手臂系統剛度的不同[20]。在試驗正式開始前,統計了10名受試者操作微耕機時的握力范圍,分布在20~40 N。因此,為較全面分析轉速和握力對手傳振動的影響機理,試驗測試中將發動機轉速分為低速、中速、高速三檔,握力分成輕、中、重三級,每位受試者均設置了9組試驗工況,如表1所示。

表1 微耕機手傳振動測試工況Tab. 1 Test conditions of hand-transmitted vibration of power tiller

為減少操作姿勢、環境變化等其他因素的影響,以上工況的試驗測試一次性連續完成。該測試操作方法為:首先,在空檔運行狀態下啟動微耕機,受試者站立于微耕機扶手架中央,并將手柄抬至水平狀態。受試者通過監測激光轉數表將微耕機發動機轉速調至1 500 r/min,同時通過監測薄膜壓力測試系統顯示屏將手柄握力調整為20 N,并保持該狀態30 s,接著將握力增大至30 N,并保持30 s,進而將握力增大至40 N,同樣保持30 s;然后,將發動機轉速調至2 500 r/min,按以上相同方法調整握力從20 N到30 N,再到40 N,并各保持30 s;最后,將發動機轉速調至3 500 r/min,按以上相同方法調整握力。每輪試驗測試完成后,以同樣方法進行下一位受試者測試,直至10名受試者全部測量完成。

3 測試結果及分析

分別對9組工況下各傳感器采集的加速度時域數據進行頻域轉換,利用Matlab軟件對各時域信號進行快速傅里葉變換,計算幅值譜,并計算每一個中心頻率的帶寬內數據的平均值,得到各工況下的1/3倍頻程譜值。為減小隨機因素帶來的測試誤差,以下未特殊說明的結果數據均是對10位受試者測試數據取平均值后得出。

3.1 微耕機手柄振動特性

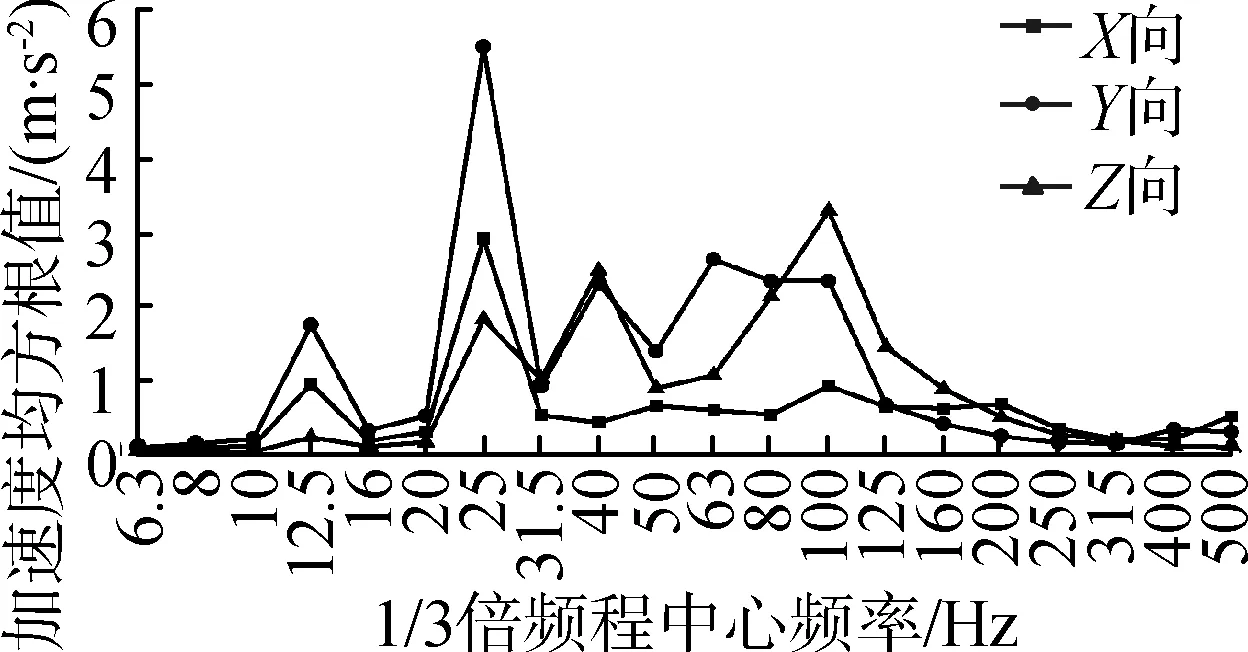

微耕機手柄處的振動是操作者手臂系統振動激勵的來源,根據公式(1),對手柄處的X、Y、Z軸三個方向振動加速度均方根值進行了分析,如圖3所示。比較各軸向振動加速度峰值發現,微耕機手柄處Y軸方向振動最大(發動機活塞運行方向),Z軸方向次之,X軸方向最小。

(a) 1 500 r/min, 20 N (b) 2 500 r/min, 20 N (c) 3 500 r/min, 20 N

發動機轉速的變化對手柄處振動強度的影響較明顯。發動機轉速的增加會導致手柄振動強度增大;以30 N握力下Y軸有效加速度為例,在發動機轉速為1 500 r/min、2 500 r/min和3 500 r/min時,Y軸加速度有效值分別為4.38 m/s2,15.11 m/s2和19.31 m/s2。同時發現,微耕機手柄處加速度頻域主要分布在20~200 Hz,隨著發動機轉速的增加,該頻域呈現出整體向右(即向頻率增大方向)偏移的趨勢。

另外,對比同一轉速不同握力的曲線變化,發現手柄握力變化對手柄處X、Z軸方向振動強度影響不明顯;握力增大時Y軸振動加速度峰值有減小趨勢,即握力增大對于微耕機手柄Y軸方向振動有一定抑制作用。

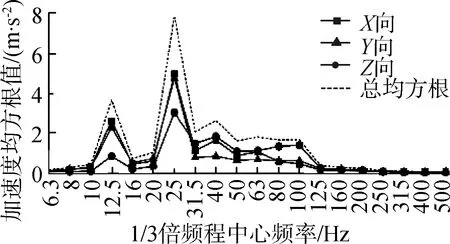

根據公式(2),計算微耕機各轉速下不同握力時手柄處三軸向振動加速度均方根值,如圖4所示。隨著微耕機轉速增加,手柄處三軸向振動加速度均方根值與微耕機單軸向(圖3)變化規律一致,呈明顯增大趨勢,在發動機轉速為1 500 r/min,2 500 r/min和3 500 r/min時,加速度均方根峰值分別為6.52 m/s2,17.00 m/s2和21.34 m/s2。同樣發現,握力為40 N時其加速度均方根峰值比握力20 N和30 N時明顯小,也進一步說明握力的增大使得對手柄振動的約束作用增強。

(a) 發動機轉速1 500 r/min (b) 發動機轉速2 500 r/min (c) 發動機轉速3 500 r/min

3.2 操作者手部振動特性

微耕機操作者手部是人機交互的連接部位和手臂系統的起點,對布置在受試者手背上的三向加速度傳感器各軸向的加速度有效值進行分析,并按照公式(2)對加速度總均方根值進行了計算,得出不同轉速不同握力下受試者手背振動加速度特征如圖5所示。

(a) 1 500 r/min, 20 N (b) 2 500 r/min, 20 N (c) 3 500 r/min, 20 N

相同握力狀態下,隨著發動機轉速的增加,會造成手部振動強度明顯增大,這與手柄振動規律一致;而在相同轉速下,隨著握力的增大,手部振動表現出更多的特征:(1)X軸方向加速度有明顯增加,Y軸方向加速度略有增加,而Z軸方向加速度均方根值呈現出減小趨勢。證明握力的變化對手臂系統的剛度影響較大,握力的增大會造成手臂系統與微耕機扶手架的人機耦合振動作用明顯,且在各方向上耦合機制不同;(2)結合發動機轉速變化綜合分析,低轉速下,握力變化對手部沿各坐標軸方向加速度影響相對較小,中高轉速下,握力影響較大;(3)加速度均方根值隨著握力增大而明顯增加,以發動機轉速為3 500 r/min時為例,在20 N、30 N、40 N握力下其均方根值分別為10.33 m/s2、13.35 m/s2、26.79 m/s2,分析表明,握力越大,手部吸收的振動能量也越多。

3.3 手臂系統振動傳遞率

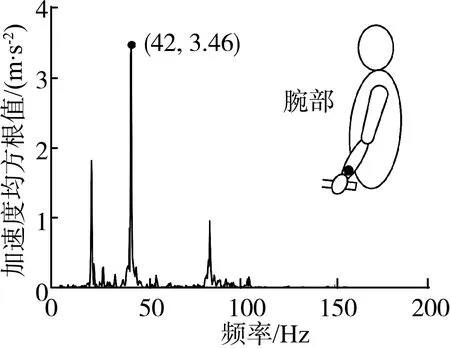

由于上臂和前臂肌肉等柔性組織厚度較大,手傳振動測試中傳感器與柔性組織的振動耦合作用會對測量結果產生影響[21],為盡量減小測量誤差,試驗中選用了質量較輕的單向傳感器用尼龍綁帶(圖2)固定在受試者腕部、肘部及肩部,傳感器方向指向Z軸。圖6給出了在發動機中等轉速、中等握力下(即2 500r/min,30 N工況下),其中一名受試者腕部、肘部及肩部對應加速度有效值頻譜曲線。

(a) 腕部 (b) 肘部 (c) 肩峰

從圖6可以看出,腕部、肘部和肩部的振動加速度有效值峰值分別為3.46 m/s2,0.61 m/s2,0.35 m/s2,由此得出,微耕機手傳振動隨著傳遞距離的增加而逐漸衰減。比較各加速度峰值頻率,腕部為42 Hz,肘部和肩峰為21 Hz,可以推斷以中等握力操作微耕機時,手臂系統中手腕處固有頻率在40 Hz附近,而肘部至肩部固有頻率在20 Hz左右。在發動機轉速2 500 r/min下微耕機發動機的固有頻率為21 Hz,以上各部位出現振動峰值及次峰值的頻率均為21 Hz的倍數,即振源振動特性在微耕機手傳振動中處于主導地位。為了進一步研究排除振源干擾下的手臂系統振動傳遞規律,需要分析手臂系統振動傳遞率。

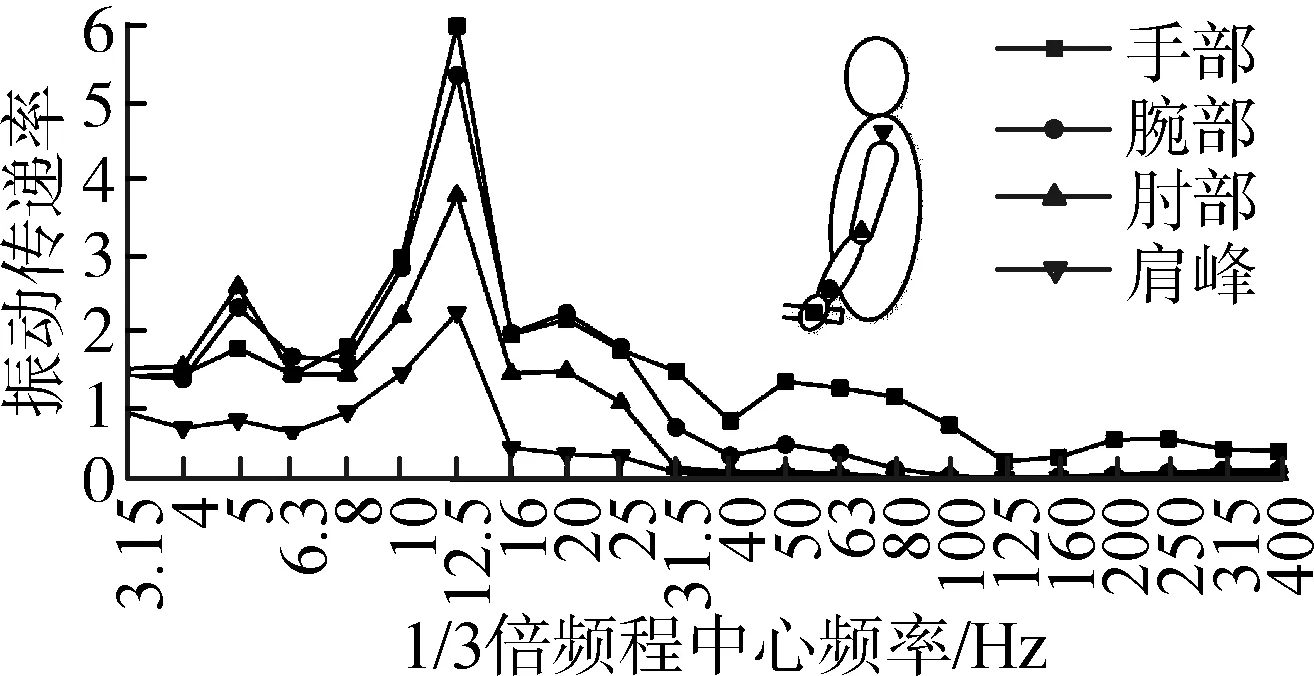

根據公式(3),計算各工況下手臂系統手背、腕部、肘部和肩峰處Z軸向的振動傳遞率,如圖7所示。

(a) 1 500 r/min, 20 N (b) 3 500 r/min, 20 N (c) 1 500 r/min, 30 N

在4~20 Hz頻率范圍,手部、腕部及肘部的振動傳遞率普遍大于1,即對振動有放大作用;隨著頻率增加,振動傳遞率曲線呈現整體下降趨勢,當頻率大于100 Hz時,腕部以上手臂系統振動傳遞率降至0.1以下。以上結果表明,手臂系統的振動傳遞對低頻部分更敏感,對振動起到類似低通濾波器作用,其截止頻率約為100 Hz。

從圖7可以看出,對比相同握力、不同發動機轉速下振動傳遞率發現,在發動機3 500r/min轉速下,振動傳遞率峰值相比于1 500 r/min時整體略有下降。例如在1 500 r/min、20 N時,手部、腕部、肘部最大振動傳遞率分別為5.8、5.5、3.9,而同樣握力3 500 r/min時,以上各部位對應最大振動傳遞率分別為3.2、3.9、3.8,也進一步證明了手臂系統更傾向于對于低頻振動的傳遞。對比相同發動機轉速不同握力下的振動傳遞率發現,隨著握力的增大,振動傳遞率峰值整體略有下降;當握力增大至40 N時,振動傳遞率在5~20 Hz范圍內相對波動很小,這可能是隨著握力增大,手臂系統剛度增加,振動傳遞變得相對連續和均勻。

4 結論

本文設計并開展了微耕機發動機激振狀態下手傳振動試驗,運用振動強度、振動傳遞率等評價方法重點分析了握力及發動機轉速這兩類操控因素影響下的微耕機手傳振動特性。

1) 微耕機扶手架手柄振動頻域主要分布在20~200 Hz,其振動強度受發動機轉速及握力影響均較大。微耕機扶手架與操作者手臂系統有一定振動耦合作用,尤其在Y向(豎直方向)表現明顯,這種耦合作用會隨著操作者握力增大而更加明顯。

2) 手臂系統各分段部位對微耕機振動激勵的響應表現出較大差異。手部的振動最大,隨著傳遞距離的增加,腕部、肘部、肩部的振動加速度峰值逐漸減小。隨著握力的增加,會造成手部振動加速度明顯增大,同時會造成手臂系統振動響應更加連續和均勻,即傳遞振動的能力增強。

3) 在微耕機扶手架至手臂系統的振動傳遞路徑上,對4~20 Hz低頻激勵部分有一定放大作用,而對于頻率大于100 Hz的振動激勵,手臂系統的振動傳遞會迅速衰減,手臂系統在微耕機手傳振動中表現出了低通濾波器效果。

4) 為減小手臂系統對微耕機手傳振動能量的吸收,建議操作者在使用微耕機過程中,在滿足工作要求時應使用相對輕低的發動機轉速和較輕握力;在設計微耕機減振裝置時,應使減振器有效降低100 Hz以下的低頻振動的傳遞。