六旋翼植保無人機旋翼折疊機構有限元分析及拓撲優化*

任帥陽,高愛民,張勇,韓偉

(1. 甘肅農業大學機電工程學院,蘭州市,730070; 2. 安陽工學院機械工程學院,河南安陽,455000;3. 安陽全豐航空植保科技股份有限公司,河南安陽,455000)

0 引言

在農村青壯年人口大量流向城市的當下,我國國內的土地流轉率在不斷增高,農業逐漸呈現規模化發展,隨著勞動力成本的不斷提高,農業機械化逐漸成為我國農業發展的必然趨勢[1-2]。在植保機械方面,與手持式植保機械和重型地面植保機械相比,植保無人機在空中進行植保作業,不僅對作物無損傷,而且適用于山地、丘陵、水田以及機械設備難以進入的復雜田間環境,同時也有效地減少了農藥對操作者的危害和操作的危險系數。多旋翼植保無人機相較于固定翼無人機和直升機,具有更高的靈活性,無需起降設施,使用成本和維修成本更低的優點,預計未來幾年內,中國植保無人機將以電動多旋翼植保無人機為主[3-4]。目前,實際作業中的多旋翼植保無人機多數采用大軸距六旋翼桁架式機身結構,內嵌式掛載大容量藥液箱,機臂旋翼折疊件多采用銷釘、卡扣等連接方式,無人機展開撤收效率低、耗時長、機臂緊固性差、易松動,整體機身動態性能相對較差[5]。然而,我國大部分地區田間地塊小,植保無人機在作業過程中轉場頻率高,這使得植保無人機必須具有輕巧靈敏、快速折疊、機身縮小比率大、方便運輸的特點。在機臂中加入旋翼折疊機構后在機身緊湊化的同時也增加了整體機身的重量,而且機身靜、動態特性也有可能會發生改變,尤其是旋翼折疊機構的動態特性對無人機振動系統的影響不容忽視。

隨著時代和行業的發展,機械機構的優化設計已經趨于機構模型的復雜化和結構系統的大型化,但又迫切需要有新的技術與最優數學理論滿足產品靜、動態性能、重量、開發設計周期相匹配的最優解決方案[6-7]。拓撲優化技術是在給定應力、位移、制造等約束條件下基于有限元軟件平臺以數學方法在設定的機械結構空間中重塑材料和形狀的最優分布形式,達到在概念設計階段降低后期技術性風險,并減少反復設計驗證、縮短開發設計周期的目標[8-9]。

目前該方法已經在航空、汽車、農業機械和工業自動化領域得到了應用,王平等[10]以滿足靜力學性能為前提,根據動態特性要求,基于變密度法對無人機慣導減振系統進行了拓撲優化,提高了系統的一階固有頻率,最后通過試驗表明了拓撲優化的方法對該機械結構的設計是有效的;米乘繼等[11]以電動輪自卸車車架為研究對象,開展多工況下車架靜強度分析和模態分析,并對車架進行了多目標拓撲優化設計,優化后的車架靜、動態特性滿足整車使用需求;張永杰等[12]對錘片式飼料粉碎機的關鍵部件轉子系統架板進行了靜力學計算和模態分析,然后在設置多種材料去除率的情況下進行了拓撲優化,使該機構的材料冗余量大幅度降低;林冠屹等[13]使用SolidWorks建立了機械手前端夾爪鋼構三維模型,以夾爪的輕量化設計為目標,采用拓撲優化的方法進行了去除材料的優化,使該零件總重減輕了35.06%;宋占杰等[14]在得到龍門折彎機機架靜力學分析結果和前6階固有頻率及對應振型的前提下,采用拓撲優化不僅使折彎機質量和最大等效應力得到了減小,而且優化前后結構的改變沒有對抗振性能造成影響,確定了拓撲優化方法的可行性;劉瀚超等[15]為了實現導彈發射裝置托架輕量化和降低共振效應對發射初始精度的影響,結合多體動力學和拓撲優化理論,依據研究對象的最佳材料分布和傳力路徑,并結合實際情況,完成了托架的優化過程,達到了其質量減小、剛度增加、一階模態頻率提升和共振效應降低的效果。

前人采用拓撲優化技術在眾多領域進行了快速模型設計、驗證研究的應用,并取得了一定的成果,在減重和提高機械結構靜動態特性的折中設計上提供了借鑒參考方案。而拓撲優化技術在六旋翼植保無人機旋翼折疊機構上的研究目前較少或尚未開展。

本文以某六旋翼植保無人機旋翼折疊機構為研究對象,依據螺旋槳動力系統最大極限載荷時的應力、變形分布和模態分析結果,引入變密度法的拓撲優化技術,對旋翼折疊機構進行分區域優化。該方法對設計出輕量化、緊湊化、運輸高效化的植保無人機結構的改進提供了理論依據,本文為六旋翼植保無人機的結構設計與優化提供了一種借鑒方案。

1 旋翼折疊機構三維模型

本文以六旋翼植保無人機飛行框架為基礎,進行旋翼折疊機構設計時按照以下原則進行:(1)增加旋翼折疊機構后不改變或優于原有無人機的靜動態特性;(2)旋翼折疊時六個旋翼互不干涉,并盡可能縮小折疊后的無人機體積;(3)增加的旋翼折疊機構盡可能減少無人機重量的增加。無人機主體材質選用碳纖維,連接加工件選用鋁合金,既要保證無人機的結構強度,又需降低無人機的重量。

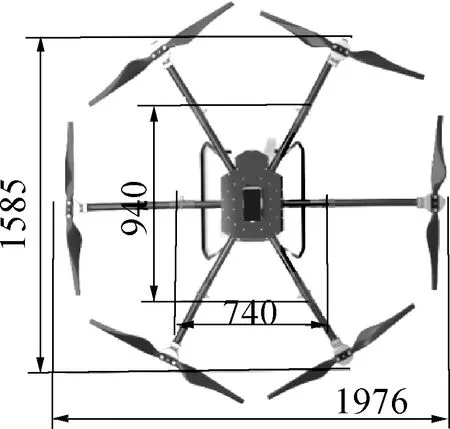

如圖1(a)所示,未折疊情況下六旋翼植保無人機的尺寸為1 976 mm×1 585 mm×470 mm,普通的車輛很難裝下,不方便運輸與轉場。圖1(b)加裝折疊件后無人機的尺寸為940 mm×740 mm×470 mm,相比于未折疊無人機體積減小了77.8%。無人機折疊狀態下,不足1 000 mm的長度使得普通運輸工具也可直接運輸,到達田間后快速展開機臂即可進行植保作業。

(a) 折疊前 (b) 折疊后

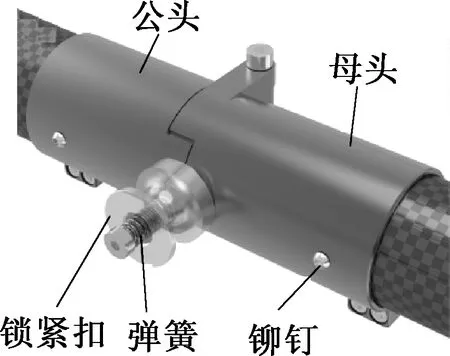

如圖2所示,旋翼折疊機構由公頭、母頭、鎖緊扣、彈簧和轉軸螺栓組成。公頭和母頭采用嵌入式鉸鏈結構,繞中間轉軸螺栓轉動,嵌入式結構可降低鎖緊扣和轉軸螺栓所承受的載荷。鎖緊時通過彈簧推動鎖緊扣夾緊公頭和母頭上的錐形凸圓,折疊時僅需向外拉動鎖緊扣。折疊機構通過鉚釘和夾緊螺栓與碳纖維材質圓管機臂連接固定。

(a) 鎖緊狀態 (b) 折疊狀態

2 旋翼折疊機構有限元分析

2.1 創建旋翼折疊機構有限元模型

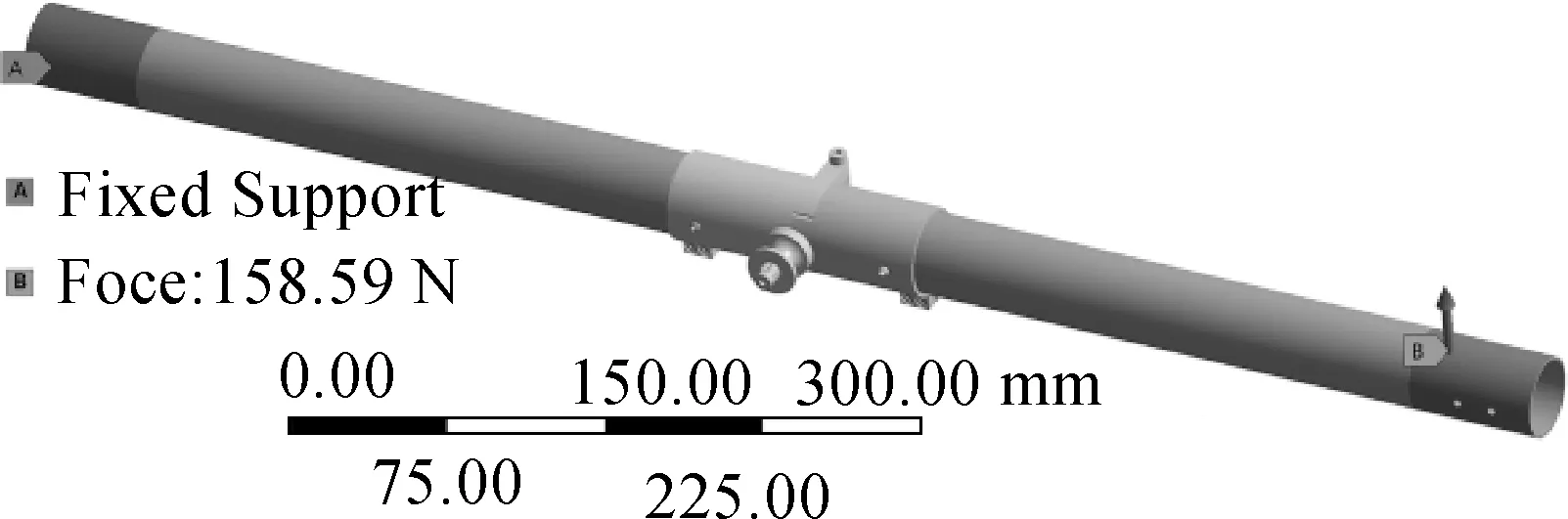

為了驗證旋翼折疊機構的安全性,通過ANSYS有限元軟件對旋翼折疊機構連同機臂進行極限工況狀態仿真分析。機臂一端與機身中心緊固連接,另一端與螺旋槳動力系統連接,本文選用的螺旋槳動力系統油門100%輸出時可提供16.183 kg的升力,在該極限升力(158.59 N,重力加速度g=9.8 m/s2)工況下完成靜動態特性分析。

在SolidWorks軟件中對原始三維模型合理簡化、分割面等處理后導入到ANSYS軟件中,根據材料屬性完成三維模型的材料設定,根據各機械零件之間實際連接關系完成接觸類型設定,材料屬性如表1所示。

表1 材料屬性表Tab. 1 Material attribute table

單純以旋翼折疊機構為研究對象對其受力分析比較復雜,也難以用數學模型表達真實的約束和載荷分布情況,故先以整個機翼為研究對象,對其施加約束、載荷和網格劃分,使其整體參與靜動態特性分析運算,最后對折疊機構結果進行云圖顯示。如圖3(a)所示,機翼與無人機中心連接端設置固定約束,另一端施加極限升力158.59 N,利用ANSYS軟件的優越性間接完成旋翼折疊機構約束和載荷的求解。網格劃分采用機翼整體自動網格劃分法與旋翼折疊機構網格尺寸細化設置相結合的方式完成[16-17],為了保證計算速度與結果精度,對比旋翼折疊機構網格尺寸3 mm、2 mm、1 mm、0.5 mm幾種情況,最終將其網格大小設置為1 mm,此時網格單元為588 731個,網格節點為901 224個,Element Quality平均值為0.801 28,大于0.7,網格劃分效果如圖3(b)所示。

(a) 單翼極限工況下載荷加載情況

2.2 旋翼折疊機構靜力學分析

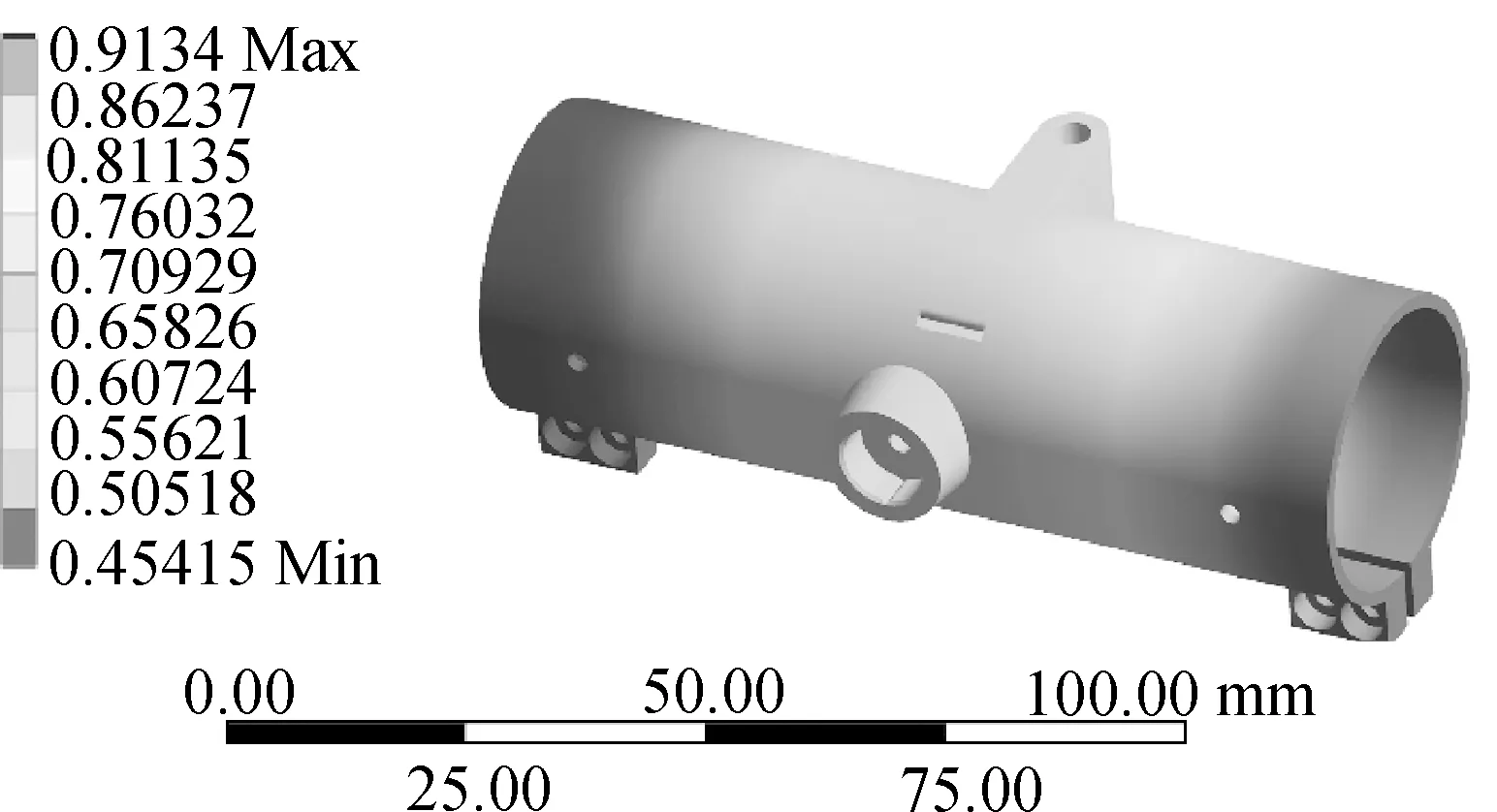

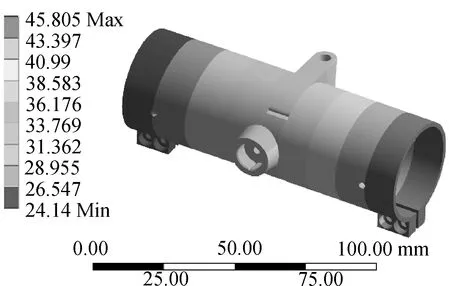

對旋翼折疊機構總變形和等效應力求解之后,得到其總變形云圖和等效應力云圖,如圖4所示。

(a) 旋翼折疊機構最大變形圖

從圖4(a)可以看出,旋翼折疊機構最大變形位置靠近機翼動力系統一端,在極限工況下的最大位移為0.913 4 mm,這個變形對六旋翼植保無人機飛行位姿和控制的影響不大。旋翼折疊機構最大等效應力位于兩者中間連接的過渡部分,最大等效應力為73.236 MPa,與6061-T6鋁合金的屈服強度240 MPa相比還有很大空間,因此旋翼折疊機構不會發生疲勞失效,仍有減重的余量。

2.3 旋翼折疊機構模態分析

六旋翼植保無人機在實際植保作業中會受到動力系統無刷電機旋轉的激勵而產生周期性振動,對旋翼折疊機構進行模態分析能夠了解其固有頻率特性,避免激振源與增加的旋翼折疊機構發生共振,造成無人機機械結構失效[18]。本文利用ANSYS Modal分析模塊,使機臂在一端施加固定約束,另一端自由狀態下得到旋翼折疊機構模態前六階固有頻率振型云圖,如圖5所示。

該六旋翼植保無人機選用的螺旋槳動力系統無刷電機在實際植保作業中轉速一般維持在1 500 r/min左右,最高轉速接近1 900 r/min,因此,植保無人機最大工作頻率為32 Hz,由圖5可知,旋翼折疊機構第一階固有頻率為135.03 Hz,遠大于植保無人機工作頻率,因此滿足植保無人機的使用要求,可以避免整體無人機飛行框架共振現象的發生。

(a) 第一階模態振型 (b) 第二階模態振型

3 變密度法拓撲優化設計

3.1 變密度法拓撲優化數學模型

拓撲優化簡單的描述就是結合有限元計算方法將設計對象在施加一組載荷和約束的條件下優化成最佳幾何體,其目標是在減輕重量的同時最大限度的提高剛度,同時也可將模態分析鏈接到拓撲優化,保證不降低設計對象的原有動態特性。根據上述靜態特性和動態特性云圖分析結果可知六旋翼植保無人機旋翼折疊機構的圓桶部分機械性能指標富裕量較大,可將該部分設置為拓撲優化區域,該機構選用6001-T6鋁合金加工制作,可將其理想化為連續體,并采用變密度法來進行拓撲優化[19-20]。定義優化區域相對單元材料密度ρ范圍是[0,1],并將其作為設計變量,將折疊機構的最大應變和最大應力設置為約束條件,以該結構的最小重量為目標函數,用相對單元材料密度ρ表示目標函數的變密度法拓撲優化數學模型為

findρ=(ρ1ρ2…ρn)T

(1)

式中:ρ——設計變量,即單元材料相對密度;

m(ρ)——目標函數,表示設計區域優化后的質量;

V——設計區域所占體積;

E(ρi)——單元材料相對密度對應的相對彈性模量;

P——懲罰因子;

E0——材料實際彈性模量;

M*——優化后質量的上限值;

n——優化設計區域內有限個單元個數;

ρmin——單元材料的最小相對密度。

3.2 旋翼折疊機構的拓撲優化過程與結果

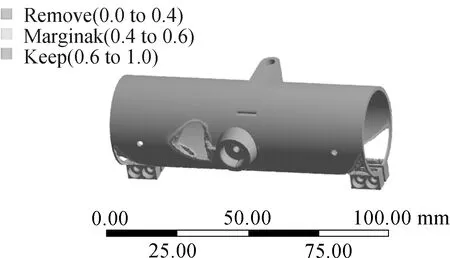

以旋翼折疊機構為優化對象,將本文前期靜力學分析結果導入到ANSYS Topology Optimization模塊中,根據經驗和機械加工約束設置旋翼折疊機構的優化區域,以盡可能刪除機構材料達到旋翼折疊機構剛度最優的結果。在拓撲優化結果中,單元材料密度為0代表該部分區域對結構的靜力學特性影響小,是可以刪除的空單元,反之單元材料密度為1的部分保證了機械機構的剛度,是必須保留的實體單元,最終旋翼折疊機構拓撲優化結果如圖6所示。

圖6 旋翼折疊機構拓撲優化結果

根據拓撲優化結果,在SolidWorks中將旋翼折疊機構的尺寸、形狀、倒圓角修整處理后模型重建,結果如圖7所示。優化前旋翼折疊機構總重152.98 g,優化后刪除材料12.76 g,優化比例為8.34%,最終該六旋翼植保無人機整體重量將減少為12.76×6=76.56 g,這對無人機續航能力有一定的貢獻。

圖7 優化后旋翼折疊機構三維模型

4 旋翼折疊機構優化設計后性能驗證

4.1 優化前后靜態性能對比分析

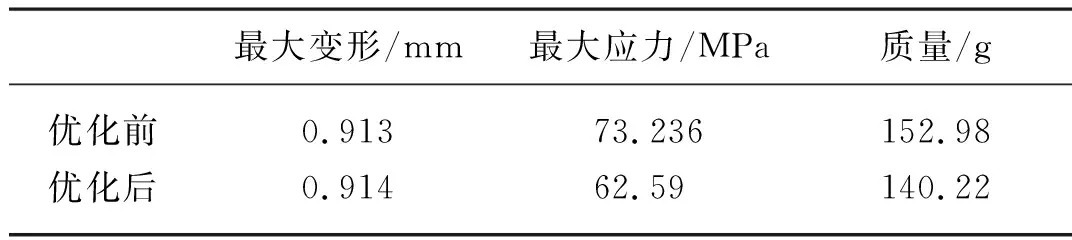

為了探究新的旋翼折疊機構是否滿足六旋翼植保無人機強度和剛度的性能要求,把優化后的SolidWorks三維模型導入到ANSYS Static Structural模塊中再次進行靜力學分析,應變云圖和等效應力云圖如圖8所示。

(a) 優化后旋翼折疊機構最大變形圖

優化前后旋翼折疊機構靜力學分析結果對比如表2所示,優化后旋翼折疊機構的質量和最大應力得到了降低,最大應力從最初的73.236 MPa降低到了62.59 MPa,相對降低了14.54%,這對折疊件的使用壽命是有益的;最大變形在優化前后相差0.001 mm,基本保持不變,因此旋翼折疊機構在優化前后具有更好的靜態強度和相同的抗形變能力,在靜力學上滿足六旋翼植保無人機設計需求。

表2 旋翼折疊機構靜力學分析結果對比Tab. 2 Comparison of static analysis results of rotor folding mechanism

4.2 優化前后動態性能對比分析

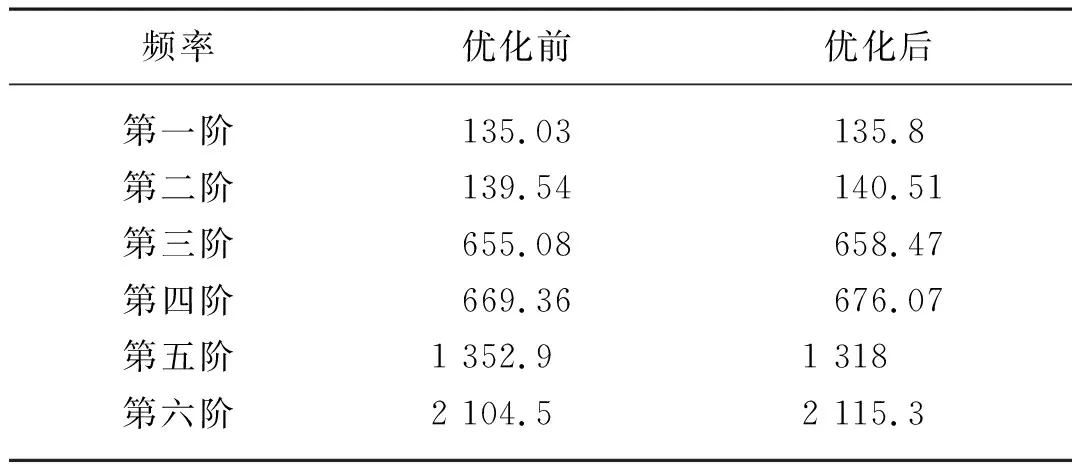

通過對優化后的旋翼折疊機構進行模態分析可知道其優化設計后的動態特性,根據優化后的固有頻率和振型判定在拓撲優化過程中改變的尺寸和形狀是否對無人機的動剛度產生了影響[21]。旋翼折疊機構模態分析結果如表3所示,第五階頻率變化最大,優化后降低了34.9 Hz,其相對變化率為2.58%,第五階頻率主要體現在旋翼折疊機構的圓環圓周Z方向的振動,頻率的降低有益于機翼的緊固;其他五階頻率均有略微的增加,尤其是第六階頻率增加了10.8 Hz,優化后振動頻率更加遠離了無人機的最大工作頻率,頻率的增加有益于提高該機構的動態特性,證明了旋翼折疊機構拓撲優化的過程中既保證了動態特性的不降低,又達到了輕量化的目的,可以使用該優化方案。

表3 旋翼折疊機構模態分析結果對比Tab. 3 Comparison of modal analysis results of rotor folding mechanism Hz

5 結論

1) 本文以設計出緊湊、轉場運輸高效、便捷的六旋翼植保無人機為向導,改進了六旋翼植保無人機的機翼結構,在機翼的中間部位增加了旋翼折疊機構,增加旋翼折疊機構后,無人機可實現快速折疊,折疊后最大尺寸從1 976 mm降低到了940 mm,在體積上相比原無人機減小了77.8%,折疊后可以使用普通車輛或兩輪摩托等運輸工具完成作業轉場。

2) 針對旋翼折疊機構開展了靜動態特性分析和拓撲優化設計研究,采用變密度法的拓撲優化技術,在極限工況下不僅校核了旋翼折疊機構的靜動態特性,也對其重量進行了盡可能減少,最終使旋翼折疊機構重量減少了8.34%,六旋翼植保無人總重量降低了76.56 g,這對無人機的續航時間有一定的貢獻。采用該方案思路對后期無人機其他結構的設計與優化提供了理論參考。