甘薯施肥施藥機械研究現狀及展望*

王佳,嚴偉,紀要,祁兵,胡雙燕,張文毅

(農業農村部南京農業機械化研究所,南京市,210014)

0 引言

甘薯,又名紅薯,俗稱山芋、地瓜、紅苕等,因其高產、抗逆性強、用途廣等特點,種植區域遍及113個國家[1]。我國是世界上最大的甘薯生產國[2-3],種植面積和總產量在全球居首位。據聯合國糧食及農業組織統計,2018年中國甘薯種植面積2 370 khm2[4],約占世界甘薯種植面積的30%[5],其總產量(鮮薯)53 000 kt,約占世界總產的58%[6]。我國甘薯種植地區主要有四川、河南、山東、重慶和廣東等[7]。甘薯在中國主要糧食作物中產量位列第四,是重要的經濟作物以及國家糧食安全的底線作物[8]。

隨著國內人均生活水平的不斷提高,營養攝入多元化逐漸被人重視,甘薯的營養和保健作用也得到廣泛認同[9-11],鮮食甘薯的市場規模不斷擴大。此外,甘薯的工業經濟附加值較高,其藤蔓和薯葉可加工為畜牧飼料[12],其塊莖可深加工為淀粉、粉絲和酒精等食品或工業產品[13-18]。同時,甘薯具有耐貧瘠、適應性強、種植技術難度低等生產優勢[19]。國家甘薯產業技術體系產業經濟固定觀察點2019年調查數據顯示,2019年中國甘薯種植平均總生產成本20 727.45元/hm2,凈利潤8 922.45元/hm2[20]。因此甘薯產業的發展,有利于提高我國農民的種植收入和物質生活水平。

甘薯作為壟作作物,其施肥施藥作業對于地下害蟲防治和肥料的合理利用有重要作用,以保證鮮食甘薯的商品性要求。目前甘薯生產過程中采用的施肥施藥方式較為粗放,肥藥施用量大、利用率低,不符合我國可持續化發展的理念。且我國甘薯機械化水平較低,只達到24.8%,加之人工成本較高。因此,我國甘薯機械化市場廣闊,加快推進甘薯種植機械化對于甘薯產業具有重要意義。目前國內已有多款甘薯生產過程相關機械,但甘薯專用的施肥施藥機械仍屬于相對空白的領域。甘薯生產用工量大,而勞動力成本也在不斷增加,甘薯生產機械化迫在眉睫[21]。

本研究對國內外甘薯施肥施藥機械的研究現狀進行梳理和總結,根據不同農藝的施肥施藥作業位置,將甘薯施肥施藥機械劃分為壟面淺層施肥、壟內混合施肥、壟芯分層施肥三類,分析不同施肥施藥機械作業方式并進行分類和比較,歸納不同農藝方式下各自適用的機具,提出甘薯施肥施藥機械化存在的問題,并對其發展提出了展望和建議。

1 甘薯施肥施藥方式及作業農藝

甘薯在生長過程中需要大量營養,以促進塊莖生長膨大,而化肥的施用不僅可以提高甘薯的產量,且可以改善甘薯的營養品質,滿足甘薯商品性的要求[22]。

在甘薯生長過程中蟲害不容小覷,害蟲啃食甘薯葉、莖以及薯塊,危害甘薯生長,嚴重影響甘薯的產量、品質和商品性。甘薯葉面或地表的害蟲可以通過物理、生物防治得到控制,也可使用折疊式噴桿噴霧植保機、植保無人飛機或人工背負式、擔架式植保機噴灑農藥解決;也可通過滴灌帶滴灌的方式進行施藥。但以上方法所施用的藥物僅殘留在植株或壟體土壤表面,無法滲入壟土下部,不能滿足地下害蟲的防護需求,因此地下害蟲的防治仍需有更好的方法去解決。

1.1 甘薯壟面淺表層施肥施藥

甘薯壟面施肥一般采用人工撒施或撒肥機撒施的方法。粗放的施肥方式難以精確控制施肥量,肥量低則無法實現增產,肥量高會導致作物燒苗,且化肥淺施肥效易揮發,因此傳統撒肥方式的氮肥利用率只有30%左右[23],撒肥機撒施的肥料通過耕翻后掩埋,但只能完成淺表層施肥,難以達到所需的深度,且易分布不均。

水肥藥一體化技術可提高水、肥、藥的利用效率,提升作物的產量及品質,降低勞動力成本,還可減輕農作物病蟲害。但水肥藥一體化前期一次性投入較大;肥料的選擇、日常維護要求高[24];并且長期應用會導致土層上部區域鹽分累積過多[25],影響甘薯的生長;且肥、藥不能滲入土壤深層,無法形成全方位完整防護。

1.2 甘薯壟內混合施肥施藥

甘薯的增產得益于有機肥的大量施用和無機肥的結合應用,有機肥的施用不僅可以改善土質,提高產量[26],還可提高甘薯鮮食的品質,因此可在旋耕前施撒有機肥,通過后續旋耕進行混合以作為甘薯基肥使用。目前甘薯生產機械多在旋耕的同時將肥藥施入壟內,隨著旋耕刀片的高速轉動,肥藥與土壤混拌,完成施肥施藥,但肥藥混合后易導致肥效、藥效失效。

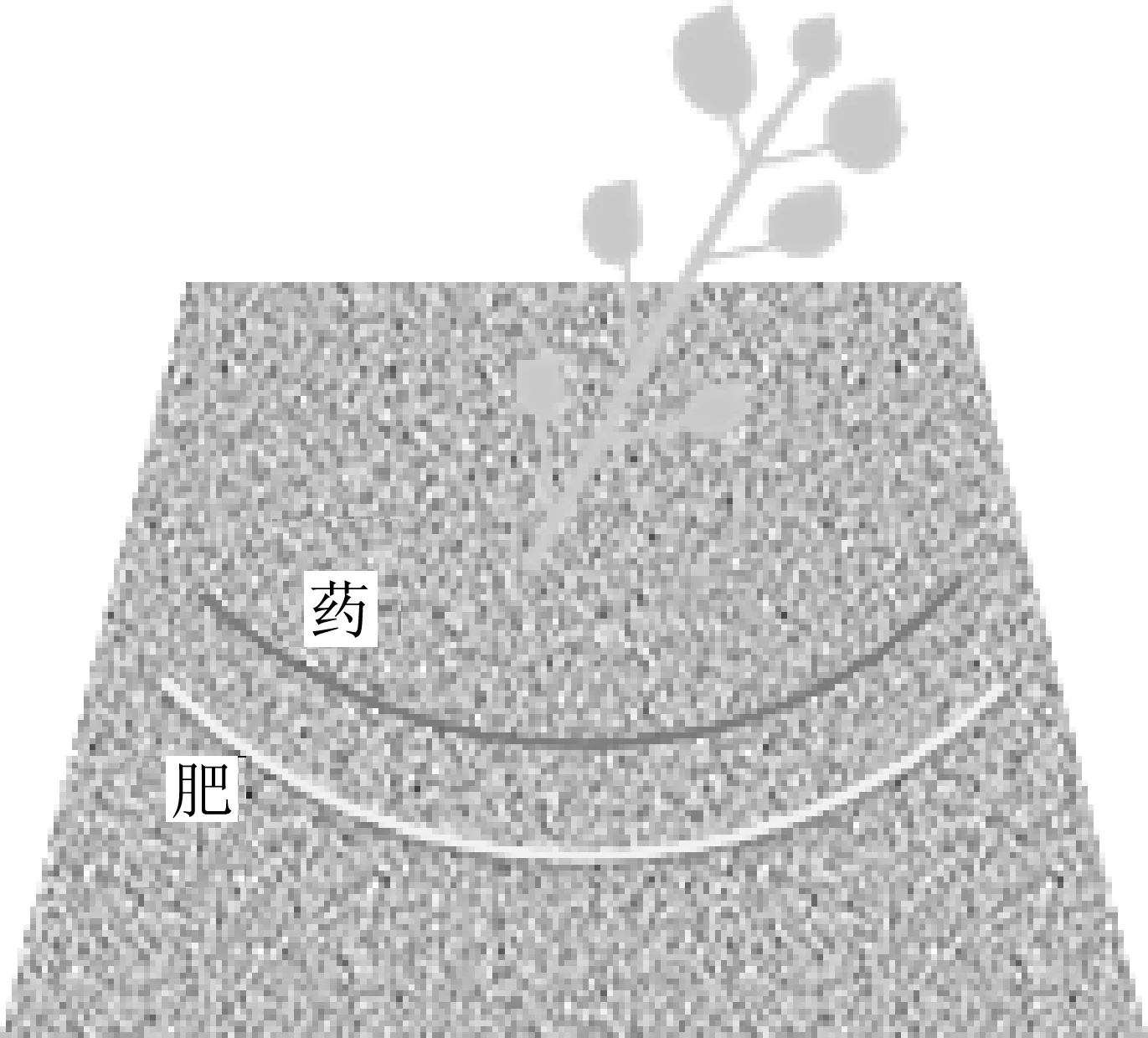

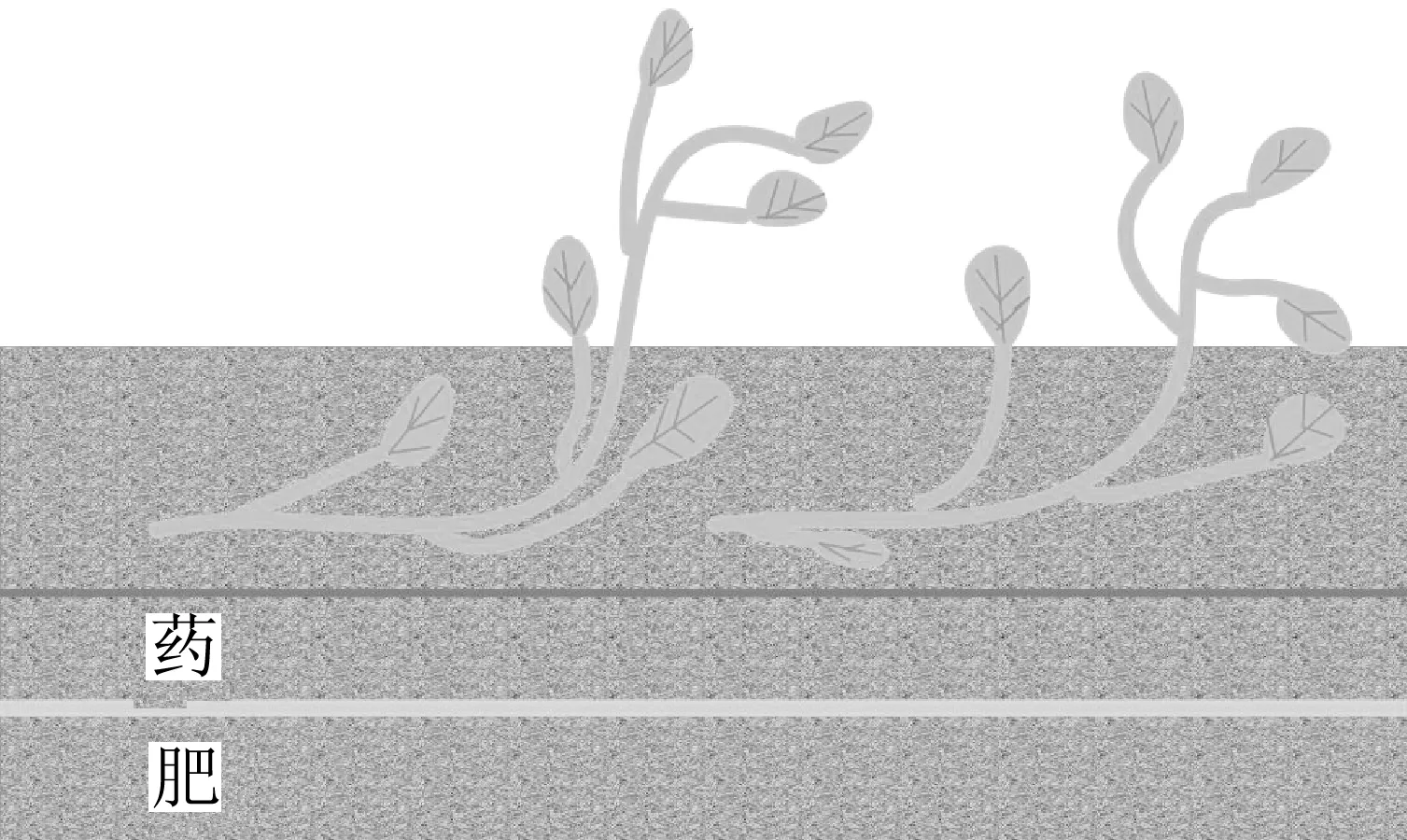

1.3 甘薯壟芯分層施肥施藥

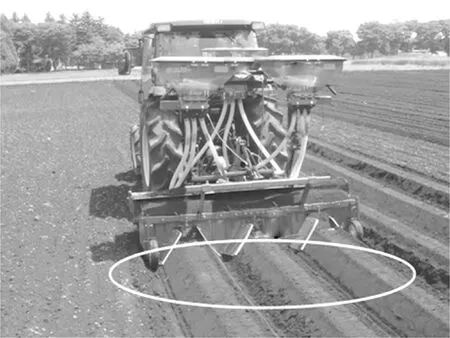

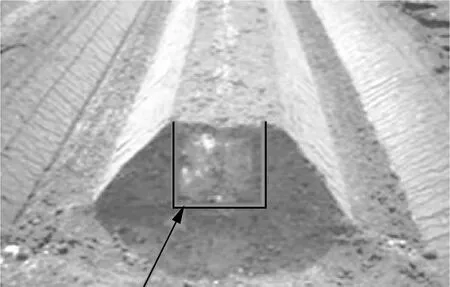

為防治地下害蟲以及節肥、節藥,農藝上提出甘薯壟芯分層施肥施藥的方法,如圖1、圖2所示。該作業方式要求藥物撒在上方,肥料間隔一定距離撒在下方,并且在壟芯內形成連續且均勻的弧形區域[27],甘薯施肥的合理耕層為25~30 cm處,將肥料均勻施放在壟芯下方,可以使甘薯塊莖均勻的吸收土壤中的肥料,提高結薯均勻性;肥藥的分層施用,可以有效避免肥、藥混合而造成肥效、藥效失效;壟芯弧形施藥的方法,可以在結薯位置形成包裹層,有效防治地下害蟲,提升甘薯品質及商品性。

圖1 施肥施藥規范示意圖

圖2 施肥施藥剖視圖

機械深施肥比人工深施省工省力,且施肥均勻,可保證充分吸收,比人工撒施肥效提高20%~30%,又可減少對環境的污染,起到節肥增效的作用[28]。一次性施肥技術可提高機器利用率,降低作業成本,是未來施肥發展的趨勢,適用于諸多壟作作物,如花生、大蒜、甜菜和煙草等。

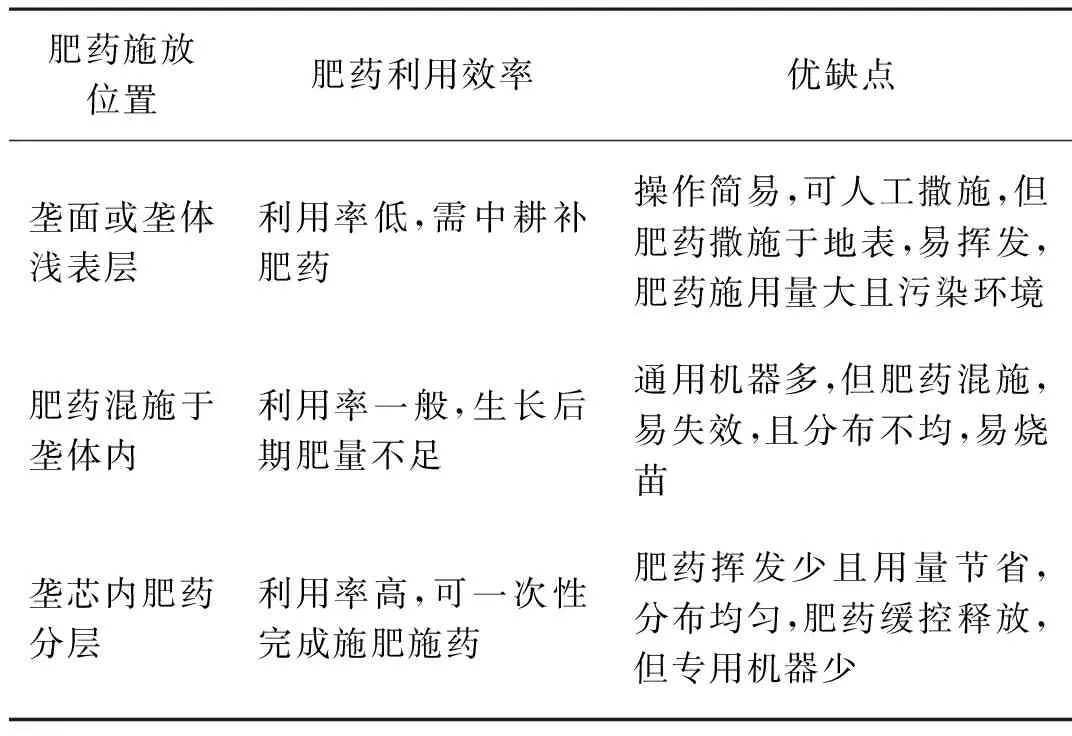

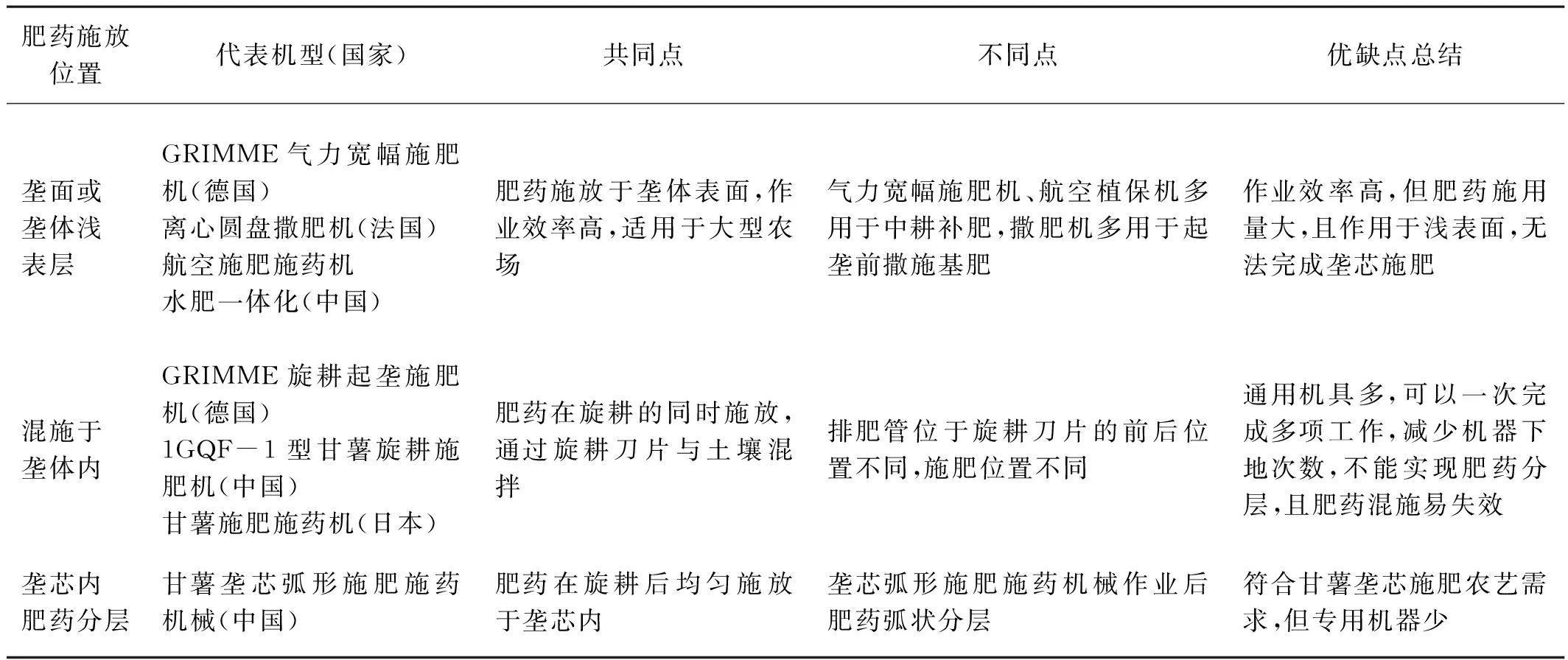

根據甘薯施肥施藥模式的不同,可根據施肥位置簡單分為三種(表1),綜合對比各種方式在不同方面的優缺點,可以得知壟芯施肥優勢明顯,需進一步發展壟芯施肥施藥機械。

表1 甘薯施肥施藥模式(按農藝劃分)Tab. 1 Fertilization and application mode of sweet potato (by agronomy)

2 國內外甘薯施肥施藥機械研究進展

2.1 國外甘薯施肥施藥機械研究現狀

美日韓等發達國家對甘薯生產機械化裝備的研究起步較早,甘薯生產機械化的普及讓其田間工作的勞動強度大大降低。據統計,日本生產紅薯在近年來的田間累計工時最低為46.5 h/hm2,其作業效率是傳統人工的數十倍。美國作為目前歐美國家中甘薯種植面積最大的國家,主要是以土質松軟的沙壤土為主,適宜機械化生產。為了適應大型農場機械化的需求,發達國家的甘薯生產機械都偏大型化,作業幅寬15 m以上,動力150 kW以上。隨著精準農業技術的發展,傳統施肥技術與信息技術相結合,智能化程度越來越高,大部分甘薯田間施肥機械都采用了基于處方圖的精準變量施肥技術和基于傳感器技術的變量施肥機。目前國外業內較為主流的施肥施藥機械主要分為以下幾類:氣力式寬幅施肥機、離心圓盤式撒肥機、大型旋耕起壟施肥一體機、小型化起壟施肥施藥一體機和航空施藥植保機等。

在大農場發展背景下,氣力式寬幅施肥機得到大量的應用,如圖3所示,德國的GRIMME氣力寬幅施肥機是其中的典型代表。該機械利用高速旋轉的風機作為輸肥動力,配以機械式噴頭和排肥器實現施肥作業,寬幅設計使作業單機作業面積大、工作效率高,適應大農場的工作環境。其缺點肥料只能施于作物和土壤表面,導致肥料易揮發、利用率低。

圖3 氣力寬幅施肥機

目前歐美甘薯施肥使用較多的為離心圓盤式撒肥機,代表機型為法國離心圓盤撒肥機[29-30],如圖4所示,顆粒肥料經重力從肥料箱下落到高速旋轉的圓盤上,利用撒肥機產生的離心力,將肥料呈左右兩個扇形拋灑至田間。但是由于沒有強制送料裝置,其只適用于流動性較好的顆粒肥料,且在單行作業時需要通過重疊作業改善其沿橫向和縱向拋灑不均勻的問題。

圖4 離心圓盤撒肥機

還有一部分機械在旋耕起壟的同時進行甘薯施肥作業,如圖5所示,德國的GRIMME旋耕起壟施肥機可一次性完成旋耕、起壟、施肥等多項作業,機器在旋耕的同時將肥料撒入土中,通過旋耕刀將肥料與土壤混拌,完成施肥作業,但一般不能實現精量定位操作。

圖5 旋耕施肥機

日本和韓國的甘薯生產機具為適應本國山地多、成片耕地少的地理特點,機具設計都傾向小型化,鑒于我國甘薯生產機械化現狀,日本的小型化機械對我國甘薯機械的研發極具參考意義。日本非常重視農機與農藝融合,如圖6所示,日本研發了起壟施肥施藥機器[31],可以在起壟的同時將肥料和藥物混施于壟內,形成包心肥,如圖7所示。該方法可以有效地降低肥、藥的使用量,減少肥藥揮發,但是肥藥混施會影響肥效、藥效,需要進一步的改進。

圖6 日本甘薯施肥施藥機

圖7 肥藥混施區

除了以上幾種施肥施藥方式以外,目前使用較廣泛的還有無人機噴灑施藥的方式。發達國家的精準農業航空施藥技術比較成熟且應用較廣,其中美國的航空施藥占全國的40%,施藥設備上配有GPS自動導航、自動控制施藥系統等技術。日本由于地塊面積小,多采用微小型航空植保機施藥,相比于大型航空植保機械具有飄移量小的優點。

2.2 國內甘薯施肥施藥機械研究現狀

2.2.1 國內甘薯施肥施藥機械概況

我國施肥機械發展始于20世紀60年代,出現了一些與播種機聯合使用的施肥機械,主要有圓盤式小麥播種施肥機、玉米播種施肥機等。目前我國甘薯的施肥施藥作業,主要靠三種方式:一是人工或機器撒施肥、藥后進行旋耕作業;二是起壟作業時將肥、藥條施于壟體中;三是通過滴灌帶施肥施藥。但人工或機器撒施肥后,肥料施于地表,易生成大量氨氣揮發,不僅會影響肥料利用率,還會影響大氣環境;通過滴灌帶施肥施藥,如圖8所示,容易產生堵塞的情況,其次是肥藥僅殘留在表面,長期還會造成局部土壤鹽分過大,不利于作物生長。

圖8 甘薯水肥一體化作業示意圖

近年來,隨著農業機械化水平的提高,我國施肥施藥機械得到了很大發展。國內甘薯生產常借用其他作物的施肥播種一體機進行施肥作業,如1GVF-240型煙草旋耕起壟施肥機、2BFX-240型旋耕施肥播種機等,二者通過開溝器開溝實現側位深施肥、正位深施肥、側位分施肥三種施肥方式。除此之外,隨著節水灌溉技術的發展,還研制出了水肥藥一體化的施肥施藥機械。

我國甘薯生產主要使用的施藥機有手動背負式噴霧機、擔架式機動噴霧機、拖拉機懸掛或牽引的噴霧式及風送式噴霧機、航空噴霧機等,如圖9所示[32]。

圖9 小型航空植保機

2.2.2 國內甘薯復式施肥施藥機械

目前國內部分廠家研制的甘薯復式旋耕起壟機械,帶有施肥功能[33],如SGFQ-180旋耕起壟施肥機、甘薯扶壟犁等,配套動力小,可同時完成起壟、施肥工作,但其只適用于我國平原地區[34-35],且工作效率低。此外還有多款旋耕起壟覆膜機械,如圖10所示,由旋耕機起壟,旋耕起壟時具有自動施肥功能,但也只適用于平原地區的小田塊,且無法完成壟芯分層施藥工作。

圖10 甘薯旋耕起壟覆膜機械

甘薯產業體系機械化研究室甘薯種植團隊根據甘薯種植施肥農藝研發的1GQF-1型甘薯旋耕起壟施肥機,如圖11所示,可起壟高為30 cm,壟頂寬30 cm,壟底底寬80 cm[36],在旋耕后,肥料通過排肥管施于壟底,形成包心肥,隨后通過壟形成型器成型,鎮壓輥整型作業。施肥原理類似于日本甘薯施肥施藥機械,肥藥混施,易造成肥效、藥效失效。

圖11 1GQF-1型甘薯旋耕施肥機

基于以上甘薯施肥施藥機械存在的問題,新研發的旋耕起壟施肥施藥作業機[37-38],如圖12所示。

圖12 壟芯弧形施肥施藥裝備

該機作業幅寬為180 cm,旋耕深度為17~23 cm,配套動力為66~88 kW,適用于沙壤土以及輕質黏土,可一次性實現甘薯種植前的旋耕、施肥、施藥、起壟、鎮壓等工序,實現一機多用,有效減少下地次數;電動施肥施藥,且精準可調;肥、藥通過氣力風送,防堵塞,通過性好;可在壟芯形成兩條間隔一定距離的弧狀區域,符合農藝要求的分層均勻施肥施藥作業[39],有利于保證甘薯高產以及對商品性的要求。

綜合對比國內外甘薯施肥施藥裝備(表2),可以分析得知,針對當前甘薯壟芯施肥施藥農藝要求,旋耕前施肥施藥不能滿足該農藝要求,旋耕時施肥不能完成肥藥分層;相比于大型施肥施藥機器,小型施肥施藥復式機械更滿足我國當前甘薯生產現狀;壟芯分層施肥施藥模式更符合當前甘薯機械化發展趨勢。

表2 甘薯施肥施藥機械對比分析Tab. 2 Comparison analysis of sweet potato fertilizer and pesticide application machinery

3 甘薯施肥施藥機械存在問題

我國雖是甘薯生產大國,但甘薯生產存在一系列問題,如農藝標準不統一,不同品種間差異性大,種植壟距各異,農機與農藝融合度低,生產管理方式粗放,耕種收機械化水平低,新技術推廣困難,拖拉機配套難,機械作業環境復雜等問題。

3.1 機械化總體水平低

我國甘薯機械化水平相較于其他農作物機械化水平低[40],甘薯施肥施藥機械化水平略低于甘薯起壟以及收獲機械化水平,同時丘陵山區總體機械化水平低于平原地區[41-42],目前甘薯施肥施藥專用機械不多,且從事甘薯施肥施藥機械化研發的科研院所及高校人員較少,研發力度不夠,從而導致市面上真正能投入生產使用的甘薯專用施肥施藥機械較少。

3.2 化肥施用量大且不精準,且緩釋肥、藥研發力度不足

我國是化肥施用大國,使用量大,利用率低,超量使用化肥,造成生產成本上升,土壤理化性質惡化,導致作物產量下降,品質無法得到保障,從而導致效益下跌。肥料的施用量并不是越多越好,合理適當的施肥不僅可以節約成本,提高肥料利用率,還可以保證作物的產量和質量。變量精準施肥技術具有合理精準施肥、提高作物產量、減少化肥使用量的優勢,雖然該技術所需的成本高,但從長遠發展來看,未來變量精準施肥技術將是施肥施藥機械研制的主流方向。其中值得一提的是緩釋肥藥技術的研發,要想通過一次施肥施藥解決問題,緩釋肥藥的應用必不可少,目前我國緩釋肥藥的研發與應用都處于低水平,要加大研發力度,緩釋肥藥的施用可以大大節約勞動力,提高機械化效率。

3.3 甘薯全程機械化機具匹配問題

甘薯壟芯施肥施藥工作易受前面旋耕起壟的影響,若起壟后,存在旋耕不徹底、耕層淺、壟體高度不夠、壟體成型后緊實度差等問題,都將影響后續壟芯施肥施藥工作的進行,影響肥藥施放的位置,嚴重影響后續甘薯移栽、薯塊生長等。目前我國甘薯施肥施藥機械化相配套的專業型機具還十分稀缺,機具在田間作業時,由于沒有固定的行業規范,存在配套拖拉機動力輪距與壟距不匹配的情況,作業時存在壓壟、傷壟的情況,后續機具研發需要進一步考慮動力、輪距和種植壟距進行合理配套,否則將會嚴重影響作業質量,導致全程機械化配套作業難以實現[43]。此外還存在機具可靠性低、結構強度差,作業效率不高等問題。

3.4 作業環境復雜多樣

我國甘薯區域分布和種植規模差異較大,且不同地區用戶對機器的要求差異性大,國內甘薯種植土壤環境千差萬別,氣候不同,種植制度、生產規程復雜多樣,田塊以小而分散居多,地形復雜,使得機械化生產成本大大增加,嚴重制約了機械化的推廣。甘薯施肥施藥技術在不同區域要求不同,機具的適應性問題難以解決。我國甘薯施肥施藥機械各地發展不均衡,尤其是丘陵山區,道路崎嶇,田塊細碎,種植環境相當復雜,機具難以適應多種環境作業,導致施肥施藥機械化程度低。由于甘薯生產工序多,國內甘薯生產機械普遍存在生產效率低,輔助人員多,現有機具難以一次性完成多項作業過程,且勞動強度大,作業效率低,作業質量差,不滿足甘薯種植農藝要求,故推廣使用的綜合效益不突出。

4 甘薯施肥施藥機械展望

4.1 發展趨勢

國內目前使用的甘薯施肥施藥機械多為兼用型機械,存在專用機具少、可靠性差、作業效率和作業質量低等問題,且對農機和農藝融合問題研究不足,農藝與農機脫節,發展不協調,尚未根據甘薯生產特點研發先進的設備,且存在功率消耗大、利用率低的問題,生產制造水平較低,質量穩定性差,對減損降耗等相關研究不足。可以將液力、氣力理論應用到純機械施肥施藥機械,提高自動化程度,既快又好的完成甘薯施肥施藥作業。但目前甘薯種植農藝繁雜造成甘薯作業機具與動力的配套難,聯合作業機具制造困難。應加快甘薯生產聯合機具的研發,同時加大研發甘薯專用緩釋肥藥的力度,兩者結合起來,將有效節約生產力,提高品質及產量。

4.2 技術展望

長期以來,我國甘薯生產機械化的發展和研發一直缺少理論上的論述,不利于機械化的中長期發展,為此,我們可以借鑒發達國家的經驗,首先研究我國甘薯的生產特點、機械化現狀以及存在的問題,針對這些問題,有的放矢的解決機械化的問題。

1) 加深農機農藝融合。整體機械化水平的提高,首先需育種工作的支持,但我國適宜機械化的甘薯育種工作仍是一片空白[44]。全程機械化生產,首先是保障機械化生產與農藝相結合,宜機化育種,統一種植模式,規范作業方式,不能盲目發展。

2) 加快研發輕簡型機具。多項生產作業過程一次性完成,不僅可以提高作業質量和作業效率,還可以實現減阻降耗和整機優化。研發輕簡型機具,提高機具的通過性、適應性、經濟性。對于有特殊農藝種植要求的甘薯做出選擇性調整。解決甘薯種植工序多、作業過程復雜的問題,實現多項作業工序一次性完成,聯合作業機集成度高,綜合效益好,作業效率高,利于減輕勞動強度,搶農時,省心省力省時,聯合作業機是未來甘薯全程機械化的趨勢,以期能為中國甘薯施肥施藥機械的發展提供必要的借鑒。

3) 加強機械化推廣工作。加強科研成果推廣,加強全程機械化的推廣應用[45],不僅可以解決生產勞動強度大、用工費用高的問題,還可以有效節約時間,提高生產效率,數據表明,全程機械化效率是人工的四倍。通過舉辦現場會的方式,對甘薯全程化機械進行展示以及田間演示,以便更好的對機械進行展示以及推廣。

4.3 具體改進措施

以我國甘薯施肥施藥機械化現狀的分析為基礎,結合當前甘薯產業發展的現狀,對我國甘薯施肥施藥機械化提出以下幾點拙見。

1) 分清輕重緩急。隨著我國土地流轉和農村勞動力轉移,勞動力短缺,成本升高已成為必須面對的問題,提高機械化水平刻不容緩。可以優先提高宜機化地區的機械化水平,如平原沙壤土大戶種植區域,適宜機械化的使用,迫切需求機械化生產。其次才是地形復雜的丘陵地區,以及不適宜機械化生產的黏土區。由于我國甘薯種植地域遼闊,土壤類型,種植要求也不盡相同,很難有通用的甘薯生產機械,因此可以集中精力針對機械化需求強烈的地域先進行研究、生產符合當地生產的甘薯專用機具。

2) 加深農機與農藝的融合。農機為農藝服務,農藝為農機改良,首先是緩釋肥藥的研發,制造出適宜甘薯生長周期所需緩釋肥藥,農機可以就農藝上提出的,如分層弧形施肥施藥這一設想進行研究,研發出符合農藝要求的機械裝備。高效的農業機械進行大田作業必須符合種植農藝規范,而種植農藝也需適應機械化作業的要求,農機與農藝相輔相成,為我國甘薯高產栽培創造優良的條件。

3) 加快機具研發。改進現有機具,提升現有機具的作業質量,加快復式作業機具的研發,以便減少機具下田次數,方便后續步驟的進行,提高機械作業效率,降低機具作業時出現的壓壟、傷壟的概率。針對不同地區,不同種植情況,因地制宜,研發出適和當地甘薯機械化生產的機具,加強聯合作業機械的研發,雖然其機構復雜,設備成本高,且要求種植農藝規范,但其是甘薯全程機械化必經之路,保證甘薯產業更快更好的發展。

4) 加速智能化與農機結合。將先進的施肥技術與高效的施肥機械結合起來,將智能化控制系統應用于變量施肥上,在已開展的精準施肥技術方面,加強對基于GIS處方圖的精準施肥技術的研究,科學合理的施肥,減少肥料使用量,從而提高化肥的利用率,減少生產成本,減少化肥對環境造成的污染。