溴化鈉制備2-溴丙烷工藝研究

劉仁歡 陳兆亮 李君子

摘 要:溴化鈉制備2—溴丙烷是解決當下產(chǎn)品需求問題的有效途徑,以回收的溴化鈉為基準,綜合或標準測定其有效含量,再以70%的硫酸溶液催化反應(yīng),最終產(chǎn)品收率接近90%。此工藝的生產(chǎn),不僅能夠解決2—溴丙烷下游市場的需求問題,還能夠使副產(chǎn)物溴化鈉轉(zhuǎn)化為生產(chǎn)原料,在很大程度上降低了生產(chǎn)原料的成本,使環(huán)境與經(jīng)濟效益雙贏,符合清潔化生產(chǎn)理念。

關(guān)鍵詞:2—溴丙烷;硫酸;溴化鈉;清潔工藝

中圖分類號:TS396 文獻標識碼:A文章編號:1674-1064(2021)09-003-02

DOI:10.12310/j.issn.1674-1064.2021.09.002

2—溴丙烷又叫溴代異丙烷,是一種易揮發(fā)無色液體,其用途非常廣泛,可用于有機合成、醫(yī)藥、農(nóng)藥中間體,是殺蟲劑氰戊菊酯、氟氰戊菊酯、殘殺威,殺菌劑滅銹胺、氟酰胺及除草劑毒草胺、莎稗磷的制備原料,也可用于格氏試劑和一些烷基化原料,如制備涼味劑WS-23(N,2,3-三甲基-2—(1-甲基乙基)丁酰胺)、WS-27(N-乙基-2,2-二異丙基丁酰胺)中間體DIPPN(2,3-二甲基-2-異丙基丁腈)、DIBN(2,2-二異丙基丁腈)的主要原料[1]。

目前,工業(yè)生產(chǎn)主要采用異丙醇與氫溴酸反應(yīng)制備2-溴丙烷,氫溴酸的生產(chǎn)主要集中在我國山東、江蘇、浙江等東部沿海地區(qū)。但是,隨著國家政策對環(huán)保整治力度的加強,以及2019年以來新冠疫情等對氫溴酸行業(yè)的沖擊,致使制備氫溴酸的原料溴素的生產(chǎn)受限。溴素的價格也由原來2019年初的35 000元/t漲到現(xiàn)在的45 000元/t,甚至出現(xiàn)下游采購困難的局面,這些嚴重制約著2—溴丙烷的生產(chǎn)。

溴化鈉是生產(chǎn)DIPPN及其他酰胺類產(chǎn)品(醫(yī)藥、農(nóng)藥)的副產(chǎn)物,其性質(zhì)穩(wěn)定、價格便宜,易于運輸。據(jù)調(diào)查,全世界范圍內(nèi)新型涼味劑WS-23的需求量大約1 200 t,則相應(yīng)需求2—溴丙烷3 600 t左右,產(chǎn)出副產(chǎn)物溴化鈉溶液(飽和)接近4 800 t。使用溴化鈉工藝[2]制備2—溴丙烷,不僅能夠解決2—溴丙烷在市場上的供需問題,使市場供需平衡,還能夠?qū)崿F(xiàn)工業(yè)副產(chǎn)的回收利用,符合清潔化生產(chǎn)要求。文章主要介紹使用溴化鈉一鍋法制備2—溴丙烷過程中,影響其反應(yīng)效率及收率的關(guān)鍵因素:體系硫酸濃度對反應(yīng)的影響。

1 實驗

1.1 實驗原料及儀器

原料:溴化鈉濕料/自產(chǎn);異丙醇≥99.0%/工業(yè);硫酸≥93%/工業(yè);硫酸鎂/工業(yè)。

反應(yīng)裝置與檢測設(shè)備:常規(guī)玻璃容器:四口燒瓶、滴液漏斗、溫度計,油浴鍋,電子天平,水分儀,安捷倫7820氣相色譜等。

1.2 實驗操作

1.2.1 溴化鈉有效含量檢測

綜合測定:由于自產(chǎn)的溴化鈉是生產(chǎn)DIPPN的副產(chǎn)物,在DIPPN生產(chǎn)過程中所用的原料氨基鈉是過量的,反應(yīng)結(jié)束后未反應(yīng)的氨基鈉加水來破壞,就會產(chǎn)生少量的氫氧化鈉,后續(xù)合成2—溴丙烷就會影響其收率;還有此步反應(yīng)使用的是溴化鈉濕料,需要測出水分的含量,否則無法計算產(chǎn)品收率。通過干燥失重法測得溴化鈉濕料水分10.5%,酸堿滴定檢測氫氧化鈉含量3.0%,所以溴化鈉的有效含量為86.8%。次氯酸鈉—碘量法[3]標準溶液復(fù)測溴化鈉中溴離子的含量為86.58%。綜合測定得出的溴化鈉有效含量與使用標準溶液測定的含量基本一致。

1.2.2 2—溴丙烷的合成

在裝有機械攪拌,回流冷凝管,溫度計的1 000 ml四口燒瓶內(nèi)投入119 g(1 mol)回收的溴化鈉固體與71 g(1.18 mol)異丙醇,開啟攪拌。然后,在常溫下通過滴液漏斗,快速放入70%的硫酸溶液128 g(0.85 molH2SO4),可以發(fā)現(xiàn)反應(yīng)液顏色迅速變?yōu)榈S色,開加熱套緩慢升溫至60 ℃~65 ℃,保溫回流2.5 h;回流取樣檢測2—溴丙烷含量>90%,稍降溫改為蒸餾裝置,邊蒸餾邊滴加70%的硫酸溶液98 g(0.65 molH2SO4);根據(jù)出餾速度控制滴加速度與電加熱,使之平穩(wěn)出餾,收集至溫度110 ℃所出餾分,降溫[4]。

接收瓶內(nèi)2—溴丙烷粗料共計120 g,含量檢測2—溴丙烷96.8%、異丙醇殘留0.5%,經(jīng)過5%碳酸鈉溶液洗滌,工藝水洗滌,硫酸鎂干燥,精餾收集58 ℃~80 ℃餾分共出成品110 g,收率89.4%,產(chǎn)品含量>99.0%。

2 結(jié)果與討論

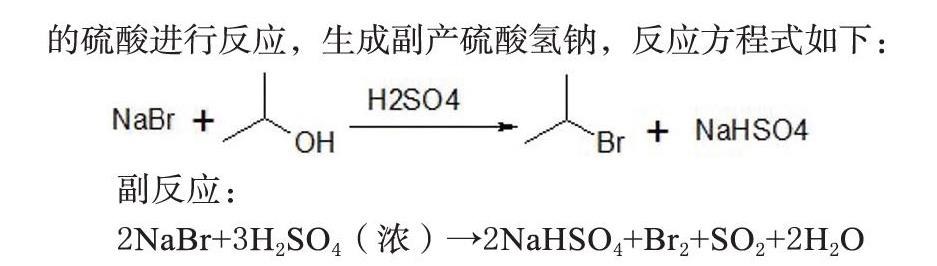

根據(jù)其反應(yīng)原理可知,溴化鈉與硫酸反應(yīng),強酸制弱酸生成溴化氫,異丙醇在酸催化下脫去一分子水形成碳正離子,然后加成溴離子反應(yīng)生成2—溴丙烷,此步需要過量的硫酸進行反應(yīng),生成副產(chǎn)硫酸氫鈉,反應(yīng)方程式如下:

副反應(yīng):

2NaBr+3H2SO4(濃)→2NaHSO4+Br2+SO2+2H2O

反應(yīng)體系中,硫酸的濃度制約著反應(yīng)的進行,當濃度適當時生成溴化氫;超過此濃度后,由于濃硫酸具有強氧化性,能夠?qū)a(chǎn)生的溴化氫氧化成溴素,游離出溴,隨反應(yīng)尾氣跑出。這樣,既影響反應(yīng)的進行造成原料浪費,當溴素進入尾氣或污水時,又會造成對環(huán)境的破壞(活化污泥處理,溴素具有殺菌作用),使污水處理壓力增加。當硫酸濃度降低時(當量不變),反應(yīng)效率降低及產(chǎn)生的廢酸量增加,不同硫酸濃度反應(yīng)的結(jié)果及反應(yīng)過程中所出現(xiàn)的現(xiàn)象總結(jié)如表1所示。

從表1可知,當硫酸濃度為70%時,當量1.5時,2—溴丙烷收率最高;當高于此濃度時,反應(yīng)過程中會產(chǎn)生氧化現(xiàn)象,收率會有所降低;當濃度降低后,收率逐漸降低,出料溫度逐漸升高甚至需要升溫出餾;因為出餾溫度接近異丙醇沸點,所以帶出的原料較多,反應(yīng)效率降低,所以反應(yīng)過程中滴完硫酸后,需要回流反應(yīng)2 h~3 h,使異丙醇能夠充分反應(yīng);當體系中的2—溴丙烷含量大于90%才改成出餾,繼續(xù)延長回流時間,成品含量增加不明顯,且冷凝管下方有部分酸霧形成。

3 結(jié)語

溴化鈉制備2—溴丙烷,是解決當下產(chǎn)品需求問題的有效途徑。以回收的溴化鈉為基準,綜合或標準測定其有效含量,再以70%的硫酸溶液催化反應(yīng),先回流2 h~3 h,再改出餾,邊出餾邊滴加剩余硫酸溶液,后期酸液無碳化現(xiàn)象,出餾粗料再經(jīng)弱堿水洗、水洗、精蒸,最終產(chǎn)品收率接近90%。此工藝的生產(chǎn),不僅能夠解決2—溴丙烷下游市場的需求問題,還能夠使副產(chǎn)物溴化鈉轉(zhuǎn)化為生產(chǎn)原料,在很大程度上降低生產(chǎn)原料的成本,使環(huán)境與經(jīng)濟效益雙贏,符合清潔化生產(chǎn)理念。

參考文獻

[1] 王玉鳳,王江.2—溴丙烷合成的研究[J].黑龍江日化,1998(4):4-6.

[2] 惲魁宏.有機化學(xué)[M].北京:高等教育出版社,1982.

[3] 李廣義,孫鵬,于立娟,等.含溴廢液中溴離子測定方法的研究[J].山東化工,2014,43(3):76-77.

[4] 文教剛,劉仁歡,李新正.DIPPN生產(chǎn)過程中副產(chǎn)物溴化鈉的回收利用[J].華東科技,2018(10):346.