基于有限元的鈦合金材料的切削加工技術研究

蔡容 鄭秀云

摘要:通過分析各種有限元軟件的優缺點,選擇DEFORM軟件作為分析工具對鈦合金材料Ti6Al4V的切削過程進行數值模擬,建立工件和刀具的正交切削平面應變的有限元模型,對金屬切削加工過程進行了實時的仿真,為正確設計和合理使用刀具提供理論依據。

Abstract: By analyzing the advantages and disadvantages of various finite element software, DEFORM software is selected as the analysis tool to simulate the cutting process of titanium alloy Ti6Al4V. The finite element model of orthogonal cutting plane strain of workpiece and tool is established, and the real-time simulation of metal cutting process is carried out, which provides a theoretical basis for the correct design and rational use of tools.

關鍵詞:DEFORM;鈦合金;有限元模型;仿真

Key words: DEFORM;titanium alloy;finite element model;simulatio

中圖分類號:TG506.9? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)18-0119-02

0? 引言

在當今機械制造業中,金屬切削加工的地位不容小覷,它對國家的經濟和技術發展有著重要的影響。而鈦合金材料是一種非常典型的難加工材料,具有較小的彈性模量和導熱系數,在對其進行切削加工,尤其是高速切削過程中,很容易出現溫度過高而造成刀具磨損的問題。所以要實現鈦合金的快速、高效切削加工是非常困難的。顯然對于該材料的切削過程傳統的研究方法是不可行的,因此需要一種新的研究方法,即數值模擬來代替傳統的研究方法,通過計算機模擬仿真來代替實際的切削實驗,能夠更直觀有效地分析其切削過程。

1? 切削過程基本理論

切削過程是由刀具從工件表面切除多余材料的過程,在整個切削過程中,會產生切削變形、切削熱以及刀具磨損等現象[1]。切削用量、工件材料、刀具材料及幾何參數等因素都會對工件的加工質量、刀具的使用壽命有著非常大的影響。掌握切削熱、切削變形的產生機理和它們之間的內在聯系,對提高加工質量、降低成本和提高生產效率具有深遠的意義。

高效率、高精度、高質量以及低成本是高效切削追求的目標,一直被國內外學者所研究,在金屬切削過程中,由于刀具與工件之間的不斷摩擦以及切削應力切削熱的共同作用下,刀具會逐漸出現磨損進而降低了加工工件的表面質量,造成不必要的經濟損失。對于鈦合金材料來說,由于其切削環境更為惡劣使得刀具的耐用度降低。研究發現,刀具磨損的過程相對比較復雜,通常是由于多個因素共同作用的結果[2]。刀具的磨損形式不盡相同,不同的切削條件,由于切削參數的不同,刀具磨損中起到主要作用的磨損機理也會不盡相同。刀具的磨損機制可分為硬質點劃痕、冷焊粘結、擴散磨損及化學磨損。其中硬質點劃痕是在各種切削速度下都存在的,擴散磨損是在高溫下出現的,并且隨著溫度的升高而加劇。

在整個生產過程中,切削質量直接影響產品的質量,其中刀具磨損是無法避免的一個難題,研究表明,影響刀具磨損的因素有很多,其中切削溫度與刀具耐用度之間有著最緊密的內在聯系,控制切削區的溫度對延長刀具使用壽命有著積極的作用。

影響切削溫度的主要因素如下:

①切削用量,在切削用量三要素中,切削速度、進給量和背吃刀量增大,切削溫度上升,其中切削速度對切削溫度的影響最大。

②刀具幾何參數,主要是前角的影響比較大,前角增大,切削溫度下降,但是也不能過大,這也有一個最優值。

③工件材料,工件材料的強度硬度越高,切削溫度越高,導熱系數小時,不易散熱,切削溫度越高。

可以發現,要正確的設計和合理的使用刀具要綜合考慮各種因素,包括工件材料、刀具材料、切削用量等因素。為此,對整個切削過程中所伴隨的切削變形、切削熱以及刀具磨損現象的研究不能單一的研究某一方面,必須綜合考慮,應用有限元軟件對整個切削過程進行仿真分析是目前最經濟有效的方法。

2? 有限元程序的選擇

隨著計算機技術的普及,有限元分析在各種工程設計和分析中的應用越來越廣,例如汽車、航空航天、船舶、機械制造等領域,幾乎所有的設計制造都離不開有限元。有限元主要可以模擬試驗方案,減少試驗經費,優化設計方案等。

目前,在金屬切削加工的仿真分析中,通用的軟件有ANSYS、DEFORM、MARC、ABAQUS等[3],這些軟件均提供了良好的前后處理及求解環境,并且能與CAD軟件進行數據交換,其中DEFORM具有專門的車削仿真模塊,是基于工藝系統的有限元仿真軟件,所以最終選擇DEFORM軟件作為分析工具來開展研究工作,主要包括前處理器、仿真和后置處理這三個部分,其一般分析步驟為:

①建立工件和刀具的有限元模型,有限元模型其實是真實系統理想化之后的數學抽象,由一些簡單形狀的單元組成,單元節點之間通過單元節點連接,一般在前處理中完成如下:定義工件材料、刀具材料的屬性,如楊氏模量、比熱容、熱傳導系數等,定義邊界條件,工件和刀具的網絡劃分。

②設定切削參數,施加各種約束,進行仿真計算求解,將結果寫入結果文件和數據庫中。

③分析計算結果,等值線圖顯示,從仿真結果中可以得到切削力、切削溫度、應變等。

3? 仿真分析實例

從切削加工理論可得知,切削過程中產生的切削熱對刀具的壽命及磨損有著重大的影響,另外,切削熱還會使工件和刀具產生變形、殘余應力,從而會影響加工質量。所以對于切削溫度的研究,不管是對切削過程的分析,還是研究刀具磨損機理、優化切削用量和刀具參數等方面都是意義重大的。

本仿真實例中刀具選擇WC硬質合金材料,工件材料為Ti6Al4V鈦合金,對其車削過程進行仿真分析,建立的二維有限元仿真模型如圖1所示,工件和刀具的形狀直接在軟件中進行定義,比較簡單。工件定義為彈塑性體,刀具定義為剛體。有限元網格的劃分方法采用自適應網格劃分,工件和刀具均采用六節點三角形網格單元,切削過程中采用工件水平向右運動,刀具不動的方式實現切削。

仿真過程中工件的性能根據表1來進行設定[4],其中熱導率隨溫度變化,WC刀具材料的性能參數根據表2設定,刀具熱導率恒定,摩擦熱均勻的傳遞給刀具與工件。

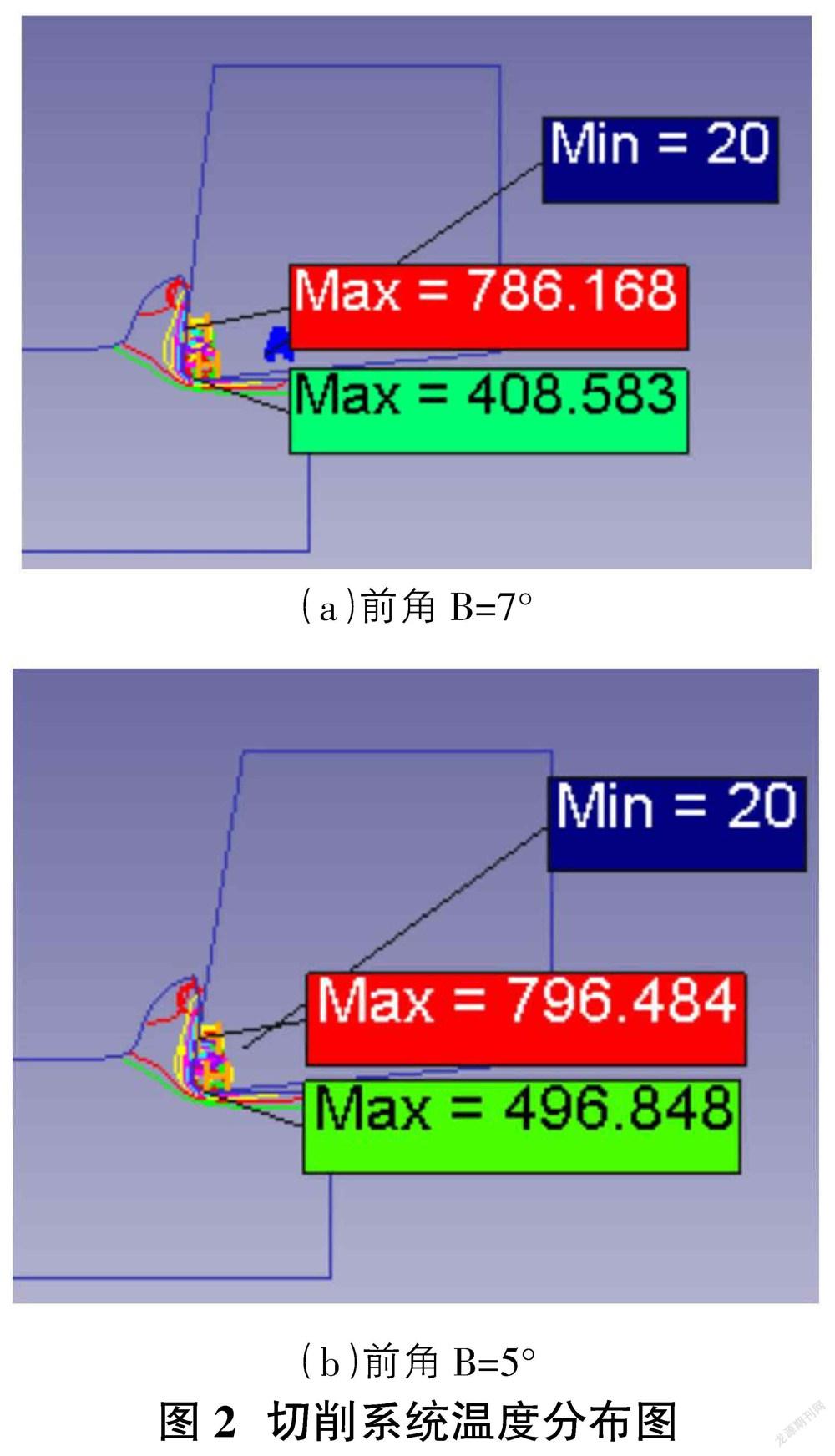

在仿真試驗中刀具的幾何參數可不固定,切削速度與切削深度都采用固定值分別為150m/min和0.2mm。刀具的幾何參數是影響切削溫度的重要因素,其中刀具前角的大小直接影響切削過程中的變形和摩擦的大小,因此對工件的切削溫度有很大的影響,本文通過設定刀具不同的前角來模擬其切削過程。

圖2是有限元仿真過程中切削達到穩定狀態時工件、切屑和刀具組成的切削系統的溫度分布圖。可以看出,整個溫度場中的最高溫度出現在刀屑接觸面的前刀面上約為790攝氏度左右,這與切削理論一致。另外從圖中可以看出刀具前角增大時,切屑與己加工表面的溫度都呈下降趨勢,這是由于刀具前角增大使得刀具變得鋒利,切削過程中的切削層金屬變形減小,產熱減少。由此可見本文利用切削仿真軟件DEFORM所建立的仿真模型是正確、可靠的,后續研究可以將利用此模型研究刀具幾何參數,通過設置不同的前角、后角和鈍圓半徑對切削溫度與切削力的影響。

4? 結論

切削過程具有高度非線性、熱力耦合、劇烈摩擦以及刀具磨損等問題,一般的理論研究十分困難。另外針對于鈦合金材料的實際切削實驗也很難進行。本文提出利用有限元軟件DEFORM對鈦合金材料的切削加工過程進行仿真分析,具有一定的可行性,其模擬結果能形象、直觀的反映切削過程中各個參數的變化情況。

參考文獻:

[1]李超,李宗陽.試論金屬切削加工工藝的方法[J].科技創新與應用,2017(01):157.

[2]高善柱.探討金屬切削加工中控制表面質量的若干方法[J].裝備制造技術,2014(04):225-226.

[3]王文凱,湯文成.有限元法在金屬高速切削加工技術中的應用[J].機械設計與制造,2008(06):195-197.

[4]趙曉強.鈦合金材料特性及切削加工方法[J].金屬加工(冷加工),2020(05):15-17.