提高液氯生產系統的安全性

聶常昆,王祖芳

(新疆至臻化工工程研究中心有限公司,新疆 石河子832000)

氯氣常溫常壓下為黃綠色,是有強烈刺激性氣味的有毒氣體,密度是空氣的2.5倍,常溫下把氯氣加壓至600~700 kPa或在常壓下冷卻到-34℃都可以使其變成液氯。液氯是一種油狀的液體,是氯堿工業的主要產品之一,氯中混合5%(體積)以上氫氣時有爆炸危險。作為一種有毒氣體,一旦泄漏主要通過呼吸道侵入人體并溶解在黏膜所含的水分里,生成次氯酸和鹽酸,對上呼吸道黏膜造成傷害,次氯酸使組織受到強烈的氧化,鹽酸刺激黏膜發生炎性腫脹,使呼吸道黏膜浮腫,大量分泌黏液,造成呼吸困難,癥狀重時,會發生肺水腫,使循環作用困難而致死亡。工業生產液氯分為低壓法、中壓法和高壓法。低壓法為0.078~0.147 MPa(表壓),冷卻溫度為-35~-40℃。中壓法為0.245~0.490 MPa,冷卻溫度為-15~-20℃。高壓法為0.98~1.17 MPa,用15~25℃水冷卻即可液化。新疆至臻化工工程研究中心有限公司采用低壓法生產液氯,生產工藝為:將經過干燥、凈化、加壓后的氣態氯氣,送入列管式冷凝器(冷量由螺桿制冷壓縮機提供)與氟利昂進行間接換熱,低溫冷卻成液體氯,貯存在計量槽或貯槽內,再經計量后,用液下泵裝入液氯鋼瓶待售。中國氯堿工業協會2012年起草了《燒堿行業安全準入條件(征求意見稿)》,從生產企業布局、生產裝置及工藝要求和安全設施、液氯儲存和運輸要求、安全標準化要求以及責任、監督與管理等幾個方面對燒堿行業實行安全準入。《準入條件》中要求,新、改、擴、遷燒堿項目必須全部采用離子膜法生產工藝,于2016年1月1日起,安全生產許可證到期后不再換發。特別指出液氯生產推薦采用無氨液化等先進工藝,逐步淘汰氨冷凍鹽水液化工藝;液氯包裝必須采用液下泵等先進工藝,嚴禁采用汽化器液氯包裝工藝;新建液氯貯罐廠房必須密閉;應設置事故氯氣吸收處理裝置,具備24 h連續運行能力并具有處理大量泄氯的能力,其動力和控制系統供電采用雙電源供電并具有自動切換功能;液氯鋼瓶充裝必須采用自動充裝系統,在液氯鋼瓶充裝、儲存區域應配備死瓶處理、移動式抽空裝置和真空吸收房等氯泄漏應急處理設施;液氯槽車充裝必須符合液氯汽車罐車充裝站設計規范。該公司根據生產工況設計、建造了液化包裝區密封和配套應急吸收裝置,通過實施使液氯生產的安全性大大提高。

1 設計思路

新疆至臻化工工程研究中心有限公司(以下簡稱“至臻化工”)為達到氯堿生產的準入條件,需對液氯包裝現場進行安全改造,并增加泄漏處理應急裝置,確保生產、人員的安全性,確保達到安全和環保生產的要求,并保證能夠具備從業資格。

2 設計研究過程

2.1 對液氯包裝區進行封閉并增加氯氣泄漏應急吸收設施

(1)將整個液氯充裝區及重瓶區進行封閉,廠房框架1 m以下采用鋼筋混凝土結構,1 m以上全部用符合安全和建筑要求的復合夾芯板進行封堵,廠房東側南北通透方向裝兩扇大門以便液氯鋼瓶的裝車,廠房北側開小門,用于人員出入和作為應急逃生通道。

(2)增加2臺應急吸收風機,2臺風機串聯,可同時對儲槽區、包裝區及死瓶處理室進行抽吸,也可通過風機進口閥門控制單獨對泄漏部位進行抽吸,進口風管四周環繞儲槽區、包裝區及死瓶處理室,每隔一段距離向下引一截抽氣管線,保證抽吸無死角。

(3)儲槽區、包裝區及死瓶處理室分別加裝自來水管線、30%液堿管線,一旦儲槽或液氯鋼瓶出現氯氣泄漏,及時打開配比合適的堿噴淋對氯氣進行吸收。

(4)在液氯包裝工房內增加兩道明溝,以備噴淋后的堿水及時排走,明溝匯集到地位坑,上部安裝臥式自吸泵,配套管道以便將地位坑的堿水抽取后送到次鈉吸收崗位。

2.2 液化操作室、包裝操作室、死瓶處理室改造

(1)將現有液化材料庫房騰出,作為新的包裝崗位操作室,將包裝現場的復秤電子顯示屏移至新的包裝操作室內,將新操作室北墻打洞安裝一塊鋼化透明玻璃,液氯包裝室外的電子秤顯示可以通過玻璃在操作區看到。

(2)將現有的包裝休息室改為密閉的泄漏鋼瓶處理室及死瓶處理室,在室內安裝自來水管線、30%液堿管線及噴淋設施,并配套安裝抽氣管線,真空室內增加明溝與包裝區明溝聯通。

2.3 增加應急吸收裝置

設備主要包括:2個鈦材板式換熱器,2個堿液儲槽、2個吸收塔和2個循環吸收泵,泄漏的氯氣可通過風機吸收至吸收塔,通過兩級堿液循環吸收塔進行吸收除害。整個廠房進行封堵后,廠房內的所有儀表、電氣全部更換成防爆等級。

3 應急吸收工藝控制流程

3.1 整套裝置的基本構成

本裝置主要由2臺風機、2臺冷卻器、2臺吸收泵、2臺應急吸收塔、2個集液槽,配套壓變、熱電偶及管道連接組裝而成。

3.2 裝置過程控制介紹

液化工段儲槽區和包裝區因設備或管道泄漏的氯氣、管道設備內殘留的氯氣,由風機抽至應急吸收裝置一段吸收塔底部,與吸收塔上部循環噴淋的堿液逆流接觸進行吸收。堿液在開車前在應急吸收罐內配置成濃度為15%~20%的溶液,在吸收過程中,未被完全吸收的氯氣由一段吸收塔頂部排出進入二段吸收塔底部,與塔上部噴淋的堿液逆流接觸進行再吸收。二級未吸收完的通過噴射器進行抽取,整個氯氣系統進行密閉循環吸收。

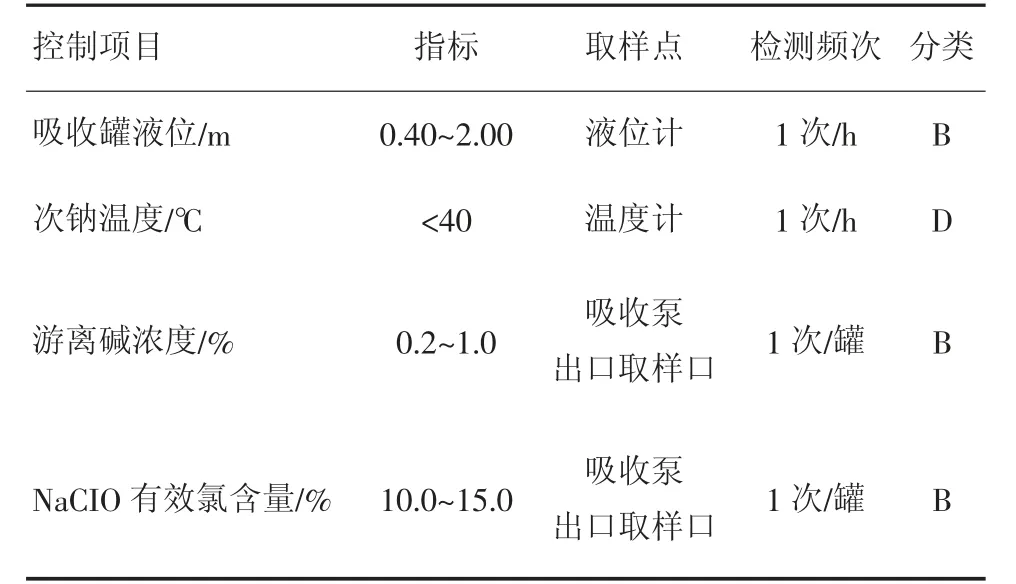

吸收液進入應急吸收罐由一、二段吸收循環泵循環吸收使用,循環的堿液通過列管冷卻器換熱,保證吸收溫度在40℃以下。吸收液通過過堿量分析,達到工藝指標后由泵輸送裝車。應急吸收工藝參數見表1。

表1 應急吸收工藝參數

3.3 應急吸收工藝裝置運行情況

2020年7月20日,裝置開始空載試車運行,向集液槽內加水至1.0 m,然后加30%液堿至1.6 m,保證堿液濃度在15%~20%,分別開啟一級循環泵和二級循環泵,開始打循環,開啟冷卻器循環水進出口閥,使稀堿處于循環冷卻狀態,觀察一二級吸收溫度,保證<40℃,隨后先開啟單臺風機抽包裝區,測量進口風壓為1 862 Pa,滿足其設計要求1 733~2 734 Pa;同時開啟2臺風機抽包裝區,測量進口風壓為2 128 Pa,進口各個風口負壓較為明顯,風機運行過程中檢測電流正常。隨后開啟吸收泵和冷卻器試水運行,噴淋過程阻力對風機負壓幾乎無影響。

7月21日,在2臺風機同時運行的條件下,在新建的死瓶處理區進行了煙霧彈實際投彈演習,拉開煙霧彈后把死瓶處理室的門關閉,通過觀察口觀察,大約20 min可將全部散發的煙霧吸收掉,沒有出現向外泄漏的現象。在吸收過程中打開噴淋閥后通過堿液和風機同時處理,約15 min吸收完畢,達到了對泄漏氣體完全吸收的目的。

7月22日,在全開2臺風機的條件下,在包裝區進行了煙霧彈實際投彈演習,把包裝區所有的門窗全部關閉,拉開煙霧彈后觀察煙霧被吸收的情況,由于煙霧彈產生的氣體密度小于空氣的密度,部分氣體直接飄到工房的頂部,通過頂部的排風口飄到了大氣中,剛開始產生的煙霧氣體被抽風機抽走進行了吸收,同時離風機較遠的抽風口抽氣壓力偏低,抽氣速度較慢,針對問題立即組織開會,討論確定整改方案:將原來抽風口管線改成四趟管線,盡可能減少抽氣的阻力,7月25日整改后再一次進行投彈演習,運行效果比前期有了很大改觀,在吸收過程中打開噴淋閥后通過堿液和風機同時處理,約15 min可吸收完畢,保證了對泄漏氣體全部進行吸收處理。

為了更加真實的檢驗裝置的可靠性,公司安全管理部門、車間及生產技術科全體人員精心討論,擬定詳細應急預案,經公司領導批準,組織了一次在死瓶處理區的真實演練。7月26日對廠家返回的鋼瓶(鋼瓶中有少量氯氣)進行了人為泄漏演練,人為打開瓶閥后將鋼瓶推入死瓶處理室,開啟應急吸收裝置,通過觀察大約25 min可將全部散發的氯氣吸收掉,沒有出現向外泄漏的現象。

4 結語

(1)液氯包裝區進行現場安全改造,確保泄漏氯氣直接進入吸收裝置,充分吸收,不會對人員造成傷害,為安全生產提供了保障,一定程度上杜絕重大危險源造成的重大事故,此效益大于投入值。

(2)液氯包裝區現場安全改造,對目前乃至今后的生產增加了安全保障,杜絕了液氯系統在事故狀態下向外界擴散氯氣,最大限度防止了氯氣泄漏蔓延的發生。

(3)使公司具備了氯堿生產從業資格,公司的發展和環境保護相互協調,從而實現可持續發展。