氯乙烯槽罐車充裝安全風險及防控措施

王小軍

(韓華化學(寧波)有限公司,浙江 寧波315812)

氯乙烯作為氯堿行業中重要的化學物質,是生產聚氯乙烯的原料。生產氯乙烯主要有兩種方法,電石法和乙烯法,其中電石法集中于中國中西部地區,而沿海地區多采用乙烯法。韓華化學(寧波)有限公司采用乙烯法生產氯乙烯,在氧氯化單元中,氯化氫、乙烯和氧氣反應生成1,2-二氯乙烷,二氯乙烷經過精制后進入裂解單元,裂解生成氯乙烯和氯化氫,氯化氫又循環進入氧氯化單元參與反應,氯乙烯進入后段精制單元,經處理后,合格的氯乙烯經泵送至氯乙烯球罐進行儲存。合格的氯乙烯單體經泵送至PVC生產裝置,氯乙烯在純水、引發劑、懸浮劑、化學添加劑作用下,依靠懸浮工藝制取聚氯乙烯。氯乙烯是連續式生產,聚氯乙烯是間歇式生產,受限于球罐的儲存容量,部分富余的氯乙烯需要外售,因此涉及到液化烴氯乙烯的槽罐車充裝作業。

氯乙烯運輸一般通過槽罐車進行,因此氯乙烯槽罐車充裝越來越成為現代氯堿企業首選的充裝方式。近幾年來,槽罐車充裝卸料或運輸過程的事故時有發生,造成了嚴重后果和非常大的社會影響,如“6·5京譽石化液化氣爆炸事故”由于卸車環節LPG泄漏導致10死9傷,“6·13溫嶺LPG槽罐車爆炸事故”由于交通事故導致LPG泄漏,造成19死172傷等。作為液化烴,氯乙烯的分子量是62.5,比空氣重,一旦發生泄漏,極易沉積于地面處,形成爆炸性混合物,而且氯乙烯具有毒性,因此在槽罐車的充裝作業環節存在極大的安全風險,只有通過嚴格規范氯乙烯槽罐車的充裝全過程,才能將風險降至最低,確保充裝作業的安全。

1 氯乙烯槽罐車充裝流程

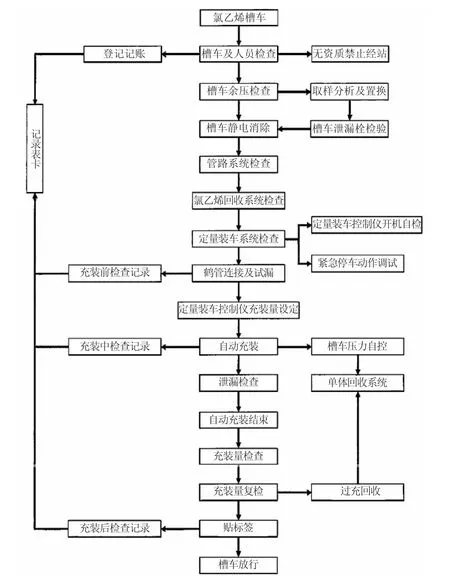

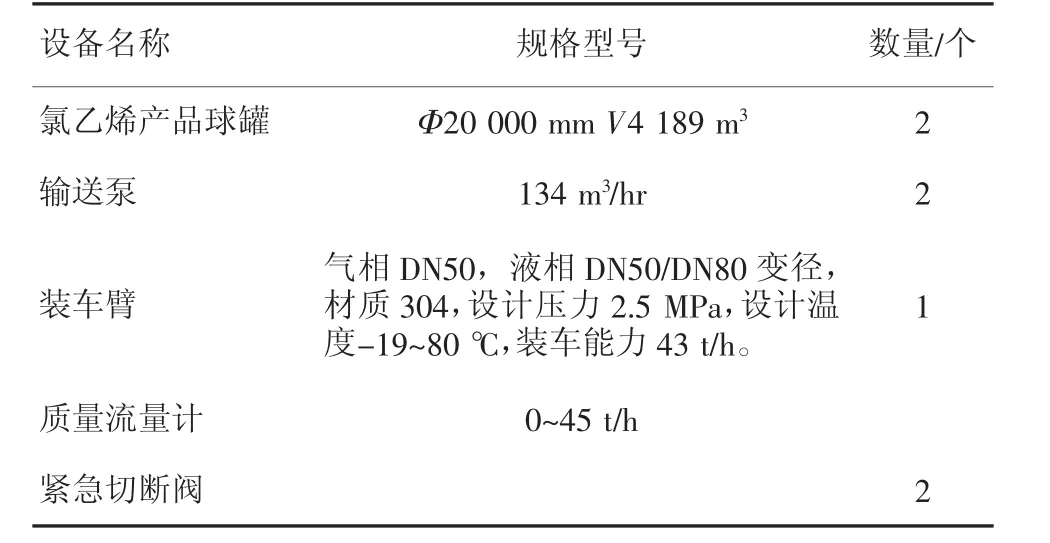

氯乙烯槽罐車充裝作業流程主要包括槽罐車機械完整性檢查、充裝前檢查、充裝過程中檢查和充裝結束檢查,具體流程見圖1,涉及的主要設備見表1。

圖1 氯乙烯槽罐車充裝流程圖

表1 氯乙烯槽罐車充裝設備表

2 氯乙烯槽罐車充裝的安全風險分析

氯乙烯在常溫常壓下是一種無色、帶有醚類氣味的氣體,臨界溫度142℃,臨界壓力5.22 MPa,爆炸極限3.6%~31.0%,LD50 500 mg/kg,不但具有燃爆性,而且大劑量接觸可導致急性中毒,被列入2020年5月30日應急管理部、工業和信息化部、公安部、交通運輸部聯合制定的《特別管控危險化學品目錄(第一版)》。

(1)充裝作業未按相關要求辦理移動式壓力容器充裝許可證

氯乙烯的充裝作業屬于特殊作業,按照《TSG R0005-2010移動式壓力容器安全技術監察規程》和《TSGR4002-2010移動式壓力容器充裝許可規則》的要求,必須取得省級主管部門頒發的移動式壓力容器充裝許可證方可從事充裝作業。

(2)購買單位、運輸單位、運輸車輛人員資質合規性未進行審查

根據《安全生產法》、《危險化學品安全管理條例》等要求,不得將氯乙烯銷售給不具備安全生產條件的單位,即購貨單位需要具備危化品經營許可證或安全生產(使用)許可證,若未對購買單位進行合規性資質審查,將氯乙烯出售給不合規的企業,容易造成安全生產事故。另外槽罐車運輸企業需具備危化品運輸條件,單位需取得道路危險貨物運輸許可證,運輸車輛、司機、押運人員等均應滿足相關要求,從源頭上管控風險。槽罐車充裝前,作業人員未對司機、押運員、車輛狀況、罐體等進行檢查確認,硬件設施存在明顯損傷或缺陷,安全附件不齊等,均會引發事故的發生。

(3)充裝系統(含槽罐車罐體)內有雜質或氧含量超標

充裝作業前,系統內混入雜質或氧含量超標,用戶返廠的槽罐車混入雜質或氧含量超標,若雜質與氯乙烯為禁忌物,可發生化學反應,導致安全事故的發生,若氧含量超標,則可能達到爆炸極限,由于靜電等因素引發爆炸事故的發生。

(4)充裝作業過程中氯乙烯泄漏

氯乙烯泄漏是充裝過程中最容易發生的事故。在充裝過程中如果設備、管道、罐體密封性不好或機械完整性不好,就可能發生氯乙烯的泄漏;此外,管道、閥門等安裝不合理或人員誤操作等原因也可能引發事故,甚至罐體因超壓會導致物理泄漏。氯乙烯一旦泄漏,不容易擴散,若無法及時止漏,遇到點火能量,極易發生爆炸事故,造成嚴重后果。

(5)人員操作問題

充裝過程中,作業人員未對充裝快速接頭連接進行確認,導致充裝中接頭脫落造成氯乙烯泄漏;作業過程中,人員擅離職守,不認真執行巡回檢查等均可能導致事故的發生。

(6)設備設施問題如儀表故障

定量充裝系統依賴質量流量計的準確性,若計量裝置失靈或故障,可能導致過充或少充,槽罐車充裝量若超過其規定充裝量,可能會導致泄漏或其他事故的發生。

(7)其他風險

充裝作業涉及機泵、管道、充裝臺等,若轉動設備的防護措施不到位或存在缺陷會引發機械傷害;充裝區車輛行駛可能會引發車輛傷害;高處作業時可能會發生滑倒而導致高處墜落事故等。

3 氯乙烯槽罐車充裝作業風險防控措施

風險防控措施一般遵循“消除-替代-隔離-工程控制-管理措施-個人防護”的優先順序,運用到氯乙烯槽罐車充裝作業,可以采取以下防控措施。

(1)充裝點的設置合理性和充裝設備的選用。根據《石油化工工廠布置設計規范》和《石油化工企業設計防火標準》,氯乙烯的充裝點應布置在廠區邊緣或廠區外,與生產裝置區和罐區獨立,選擇合理的裝車點,要考慮車輛的回轉半徑,進出路線,處于生產裝置區的下風向;同時,充裝點位處不能設置下水井,避免萬一氯乙烯泄漏進入下水道積聚。目前,槽罐車充裝基本已經不使用金屬軟管了,一是金屬軟管笨重,需要靠人員拖拉,不但增加作業人員的負荷,而且長期拖拉導致磨損,二是萬一發生緊急情況,車輛不容易脫離,現在一般選用轉向靈活的萬向節(鶴管),不但方便好用,而且有緊急拉斷閥,提升安全系數。位置和充裝設備的選擇是本質安全設計的重要一環。

(2)保證合規性,確保符合法律法規層面的要求(也是最低要求)。首先,充裝單位需取得移動式壓力容器充裝許可,取證審查的過程,實質是主管部門對充裝單位安全管理體系和硬件設備設施的檢查過程,核實現有條件是否滿足氯乙烯充裝安全;其次,對購買方和運輸單位進行資質的審查甚至實地考察,了解對方的安全生產水平和能力,確保合作能長期穩定進行,目前,對供應商和承包商(客戶)等進行考察是國際上流行的趨勢,目的是保持長期穩定的合作關系,符合化工行業連續性生產的特點。

(3)充裝系統啟動前檢查,確保設備、管道、閥門、儀表的有效性和系統的密封性。首先,進行強度和密封性檢驗,根據設計壓力,在1.5倍設計壓力下進行水壓試驗,保壓0.5 h,檢查系統無滲漏,壓力無下降為合格;其次進行泄漏性檢驗,用氮氣將系統置換至含氧量<1%,然后升壓至設計壓力,保壓0.5 h無下降,然后用肥皂水試漏的方法對法蘭面等進行檢驗;對自控儀表進行無測試包括聯鎖測試,質量流量計進行第三方計量測試確保精度。嚴格落實充裝前、充裝過程中、充裝后的檢查。具體做法如下。

a.充裝前的檢查

作業人員引導車輛停放到指定位置后,車輛熄火拉手剎后放置車輪檔,進行充裝前的檢查。充裝前的檢查內容除了“六查驗”(車輛人員資質、行駛證對比、安全警示燈標志牌、GPS、罐體檢測合格報告)外,還需要檢查輪胎、罐體外觀的狀況;若車輛是首次入廠裝貨,還需要取樣分析罐體以往裝載的化學品和含氧量,含氧量<1%才允許裝車;檢查萬向節與槽罐車接口的連接可靠性。

b.充裝過程中的檢查

充裝過程中充裝人員嚴禁離開現場,要實時關注罐車壓力,用平衡管及時調壓,確保壓力<2.5 MPa,流速控制在<13 kg/s,防止出現壓力波動;另外需關注罐體的狀態,觀察閥門的“跑、冒、滴、漏”情況;充裝人員佩戴防毒面具,隨身準備好堵漏的工具如活扳。

c.充裝后的檢查

槽罐車充裝完畢后,作業人員應確認所有的閥門(包括車輛罐體)已關閉,裝車系統管子已與槽罐車脫離,同時應確認未發生超裝情況;裝車泵已停止運行,管道內殘留的氯乙烯回收到球罐,確保管道內無液相的氯乙烯。

(4)嚴禁氯乙烯過量充裝,充裝完畢應進行重量復核,充裝誤差控制在充裝量的1%以下。首先,充裝系統以質量流量計與切斷閥聯動控制為主,裝車前,按照提貨單與車輛荷載系統雙人輸入充裝量(最大允許充裝量W=QV,V是罐體的設計容積,Q是充裝系數,0.77 t/m3),以防人為輸錯造成過充情況的發生;其次,充裝前,充裝人員與DCS人員確認球罐液位,按照容積計算充裝結束后的液位,通過人工估算與質量流量計的值比對,可以防止過充;最后,車輛出廠前需進行地磅復核,萬一發生過充的情況,進行回裝,確保不會發生車輛超載的情況,確保車輛運輸安全。

(5)建立氯乙烯充裝泄漏現場處置方案并定期演練。在充裝點設置應急物資箱,內部準備空氣呼吸器2套,防爆工具1套和堵漏包,同時制定了氯乙烯泄漏現場處置方案,明確各崗位人員的應急職責、應急動作和緊急聯絡機制,每季度進行演練,確保應急處置方案深入人心。

(6)每月開展安全檢查和培訓工作,將結果納入績效考核,提高充裝人員的安全風險防控意識,提高應急處置能力。

4 結語

氯乙烯的槽罐車充裝是一項風險很高的作業,只有通過在源頭上進行本質安全設計,采用優良的設備設施,在日常作業中規范化操作,提高風險防范意識,才能切實保證充裝過程的安全可控。