Nb和Mo含量對高鋼級管線鋼相變行為及組織和性能的影響*

段 賀,單以銀,楊 柯,史顯波,嚴 偉,任 毅

(1.中國科學院金屬研究所,沈陽 110016;2.中國科學技術大學 材料科學與工程學院,沈陽 110167;3.海洋裝備用金屬材料及其應用國家重點實驗室,遼寧 鞍山 114009)

管線輸送是長距離輸送石油和天然氣最安全、高效、經濟、環保的運輸方式,近年來,大直徑、高壓輸送管線已經成為了油氣管道發展的重要方向[1-3]。隨著人們對油氣資源的不斷開發,管道逐漸向偏遠的極地、凍土等寒冷地區延伸,對管線鋼的抗低溫斷裂能力也提出了更高的要求[4-5]。高強度低溫管線鋼多采用復雜針狀鐵素體(AF)組織,AF組織包含了多邊形鐵素體(PF)、準多邊形鐵素體(QF)、粒狀貝氏體(GB)和貝氏體鐵素體(BF)等組元[6-8]。而影響針狀鐵素體相變行為和組織構成的主要因素為Mo、Nb、B等元素。盡管已有學者對Mo、Nb、B等元素對管線鋼的相變和性能方面的影響進行了研究,但只局限于相變點、組織比例和晶粒尺寸等方面的分析研究,而對影響韌性的深層次組織因素缺乏解析[9-11]。本研究以一種現有的高強高韌管線鋼為基礎,通過設計不同的Nb和Mo含量,研究了Nb和Mo含量對高鋼級管線鋼相變規律的影響,并且在同種熱機械控制軋制(TMCP)工藝下對不同Nb和Mo含量管線鋼的組織和性能進行分析,通過對精細組織特征的研究,探討了Nb和Mo元素對深層次的組織特征以及力學性能的影響規律,為高鋼級管線鋼的成分設計和組織控制提供借鑒。

1 試驗材料與方法

1.1 試驗材料

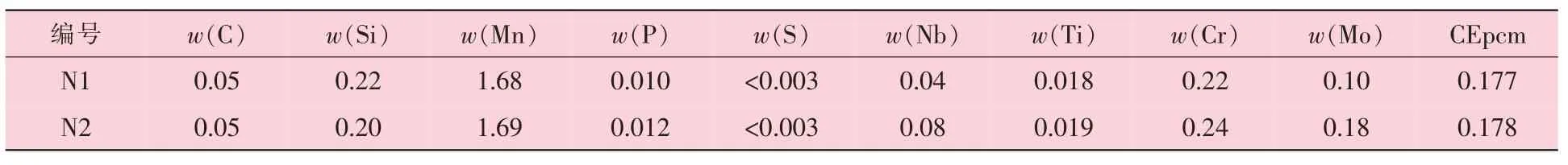

試驗鋼采用50 kg真空感應爐溶煉,并將冶煉后的鋼錠鍛造成厚度為125 mm的鋼坯,其最終化學成分見表1。試驗鋼的成分設計以現有的高強管線鋼成分為基礎,主要差異為N1鋼的Nb、Mo含量均低于N2鋼。

表1 試驗鋼的化學成分 %

1.2 熱模擬試驗

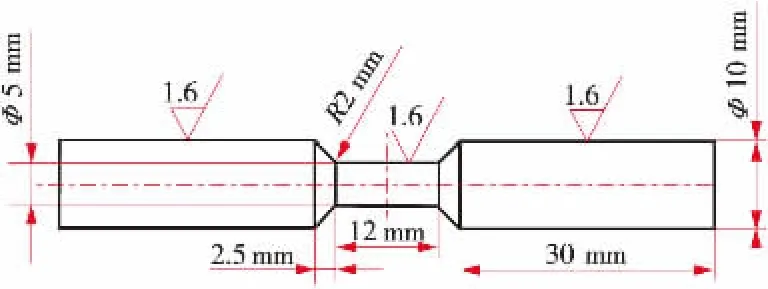

熱變形過冷奧氏體連續冷卻轉變試驗在Gleeble-3800熱模擬試驗機上完成。在鑄坯上截取試樣,尺寸如圖1所示。熱變形過冷奧氏體連續冷卻轉變(CCT)曲線測定工藝如圖2所示。試樣以10℃/s的速度升溫至1 200℃,保溫300 s;隨后以10℃/s的冷卻速度冷卻至1 050℃,進行第一道次變形,壓下量為25%;以相同的冷速冷卻至850℃,進行第二道次變形,壓下量為30%;最后分別以不同的冷速(0.5℃/s、1℃/s、2℃/s、5℃/s、7.5℃/s、10℃/s、20℃/s、30℃/s及50℃/s)冷卻至室溫,并記錄冷卻過程中試樣膨脹量。采用切線法確定冷卻過程中相變點,根據試樣連續冷卻過程中膨脹量與溫度的關系結合相變點與顯微組織來繪制熱變形過冷奧氏體的CCT曲線。金相組織觀察試樣沿熱壓縮試樣1/2半徑截取,經拋光和3%硝酸酒精腐蝕后通過Zeiss Axiovert 200 Mat型金相顯微鏡觀察。

圖1 熱模擬試驗試樣尺寸示意圖

圖2 試驗鋼動態CCT工藝曲線

1.3 TMCP試驗

根據熱模擬試驗結果設計合適的TMCP工藝。采用兩道次粗軋:粗軋開始溫度為1 050℃,粗軋結束溫度為920℃,粗軋累計變形量為68%。一道次精軋:精軋結束溫度為750℃,總變形量為50%;軋制后以20℃/s左右的冷卻速度冷卻至470℃。表2給出了軋制過程實測的工藝參數,兩者均與設計工藝參數相一致。

表2 實際測量的TMCP工藝參數

經過軋制后,在軋板上沿橫向切取拉伸和沖擊試樣。室溫拉伸試驗在Schenck-100kN型液壓伺服拉伸試驗機上進行,-55℃低溫沖擊試驗在ZBC2452-C型擺錘式沖擊試驗機上進行。采用Zeiss Axiovert 200 Mat型金相顯微鏡和Zeiss Merlin Compact型掃描電子顯微鏡配備的EBSD分析系統分析軋制試樣的組織,EBSD分析掃描步長選0.2μm。

2 試驗結果與分析

2.1 Nb和Mo對動態連續冷卻相變規律的影響

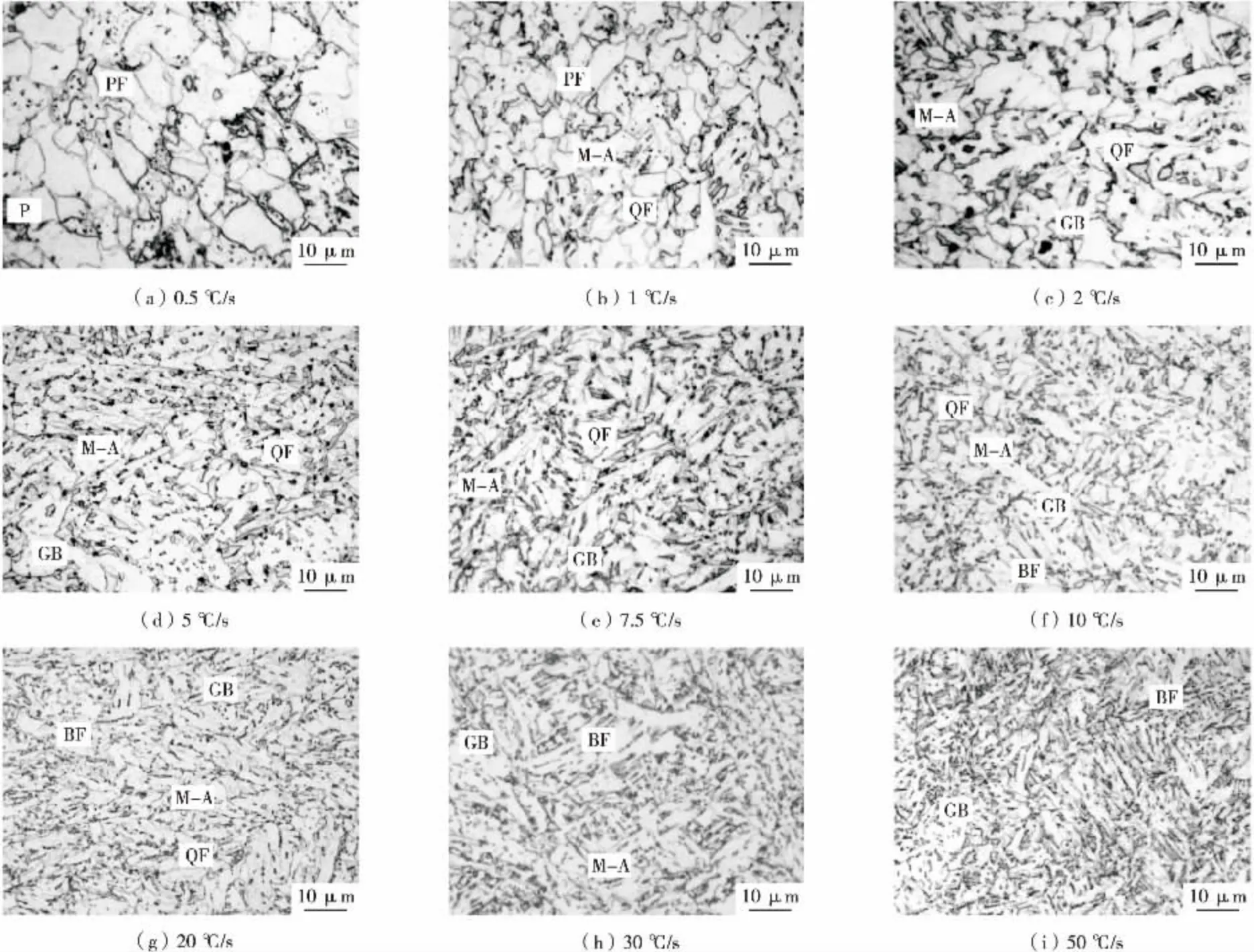

圖3與圖4所示分別為N1和N2鋼經過兩道次壓縮后以不同冷卻速度冷卻到室溫的金相組織。隨著冷卻速度從0.5℃/s增加到50℃/s,組織逐漸由多邊形鐵素體(PF)向準多邊形鐵素體(QF)、粒狀貝氏體(GB)和貝氏體鐵素體(BF)組織轉變。但對于兩種鋼,形成不同組織所需要的臨界冷卻速度有所不同;而且在相同冷卻速度下,兩種鋼的晶粒尺寸有很大的差異,N1鋼的晶粒尺寸明顯大于N2鋼。

圖3 N1鋼熱變形后在不同冷速下的組織形貌

圖4 N2鋼熱變形后在不同冷速下的組織形貌

對N1鋼(圖3),當冷卻速度為0.5℃/s時,組織為多邊形鐵素體(PF)和少量珠光體,尺寸較大,大部分晶粒的尺寸達10μm以上;冷速為1℃/s時,組織依然以PF為主,出現少量形狀不規則的QF組織,晶粒尺寸略有減小;當冷卻速度提高至2℃/s時,組織轉變為PF+QF的混合組織,晶粒尺寸進一步減小;當冷卻速度升高到為5℃/s時,PF組織基本消失,出現少量的粒狀貝氏體(GB),GB組織晶粒的內部和晶界處存在小尺寸的M-A組織,此時,組織為QF+少量GB,且組織明顯細化;冷卻速度繼續升高至7.5℃/s時,GB組織含量增多,組織為細小的QF+GB組織,為典型的針狀鐵素體(AF)組織;冷卻速度為10℃/s時,組織組成并無變化,但組織進一步細化;冷卻速度達到20℃/s時,出現少量板條狀的貝氏體鐵素體組織,組織為QF+GB+BF;冷卻速度提高到30℃/s時,BF的體積分數提高的同時,板條的尺寸也發生細化;冷卻速度提高到50℃/s時,BF組織含量稍有增多,此時組織為GB+BF。

對于N2鋼(圖4),當冷卻速度為0.5℃/s時,與N1相比,晶粒尺寸較小,組織全部轉變為PF+少量P;冷卻速度提高至1℃/s時,晶粒明顯細化,組織為PF+少量晶界不規則的QF;繼續增大冷卻速度至2℃/s時,與N1鋼的組織類型出現明顯不同,GB組織開始形成,此時組織為QF+少量GB;冷卻速度為5℃/s時,組織進一步細化且方向性明顯,組織為QF+GB,為典型的針狀鐵素體(AF)組織;冷卻速度為7.5℃/s時,組織仍然為QF+GB,其中粒狀貝氏體晶粒尺寸進一步減小;冷卻速度提高至10℃/s,出現了少量板條狀貝氏體鐵素體組織(BF),相比于N1鋼,在更低的冷速下就形成了BF組織,此時部分鐵素體組織的邊界模糊不清,組織為QF+GB+BF;進一步提高冷卻速度至20℃/s時,組織仍為QF+GB+BF,其中BF組織略有增加,且含量高于同種冷卻速度下N1鋼組織中的BF含量;冷卻速度提高到30℃/s時,大量板條狀組織出現,板條內部分布著M-A島,組織由BF+部分GB組成;冷卻速度為50℃/s時,組織基本上為大量BF+少量GB[12],BF的含量和尺寸遠遠高于同種冷速下的N1鋼。

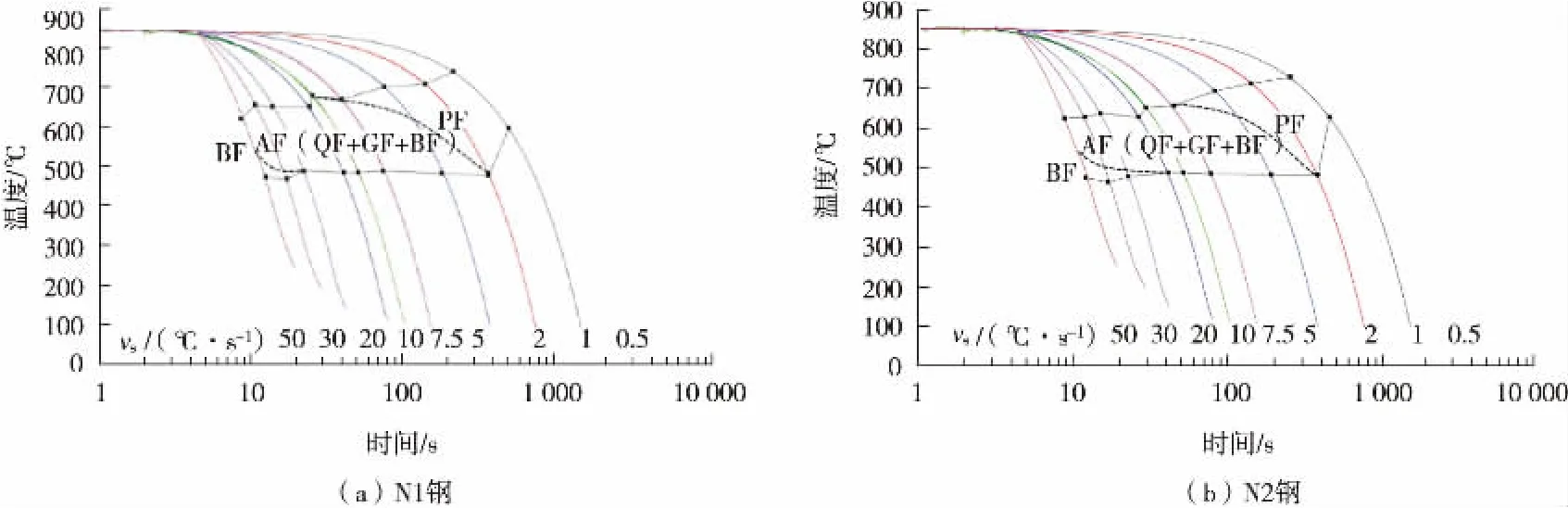

根據相變點和連續轉變的組織圖得到了如圖5所示的動態CCT曲線,兩種鋼總體上的相變規律相同,但發生同種組織轉變所需要的臨界冷卻速度不同,相比之下,N1鋼形成某種組織轉變所需要的冷卻速度要高于N2鋼,而且對比同一冷卻速度下的組織,除在組織組成上有所不同,晶粒尺寸也有很大差異,N1鋼的晶粒尺寸明顯大于N2鋼。從相變點來看,同種冷速下,N1的相變開始溫度較N2高30℃左右,即降低Nb和Mo的質量分數,動態CCT曲線向左上方移動。綜上可知,降低Nb和Mo的含量,提高了形成針狀鐵素體的難度,縮小了形成AF組織的范圍,且晶粒尺寸也有所增大。在控軋過程中,通過固溶的Nb元素的溶質原子拖曳和沉淀析出的Nb的碳、氮化物質點通過對晶界的釘扎作用從而阻止奧氏體晶粒的粗化過程,且在高溫形變后的冷卻過程中,其在晶界偏聚會阻礙新相形成,從而抑制先共析鐵素體相變,促進AF組織的形成。隨著Mo含量的提高,碳的擴散激活能提高,擴散系數降低,因此阻礙了先共析鐵素體的形成,促進AF組織的形成。因此,降低Nb和Mo含量,提高了形成AF組織的難度且晶粒尺寸發生粗化。

圖5 試驗鋼的動態CCT曲線

2.2 Nb和Mo對試驗鋼組織及性能的影響

由上述試驗結果可見,Nb和Mo的含量對熱變形過冷奧氏體轉變及組織有一定的影響,這種相變差異將影響管線鋼TMCP工藝過程組織演變及最終組織和性能。為了研究軋制工藝下Nb和Mo含量對強度和低溫沖擊韌性的影響,采用相同的TMCP工藝研究了Nb、Mo對軋制后鋼板的組織和性能的影響,分析Nb、Mo的作用。

2.2.1 力學性能

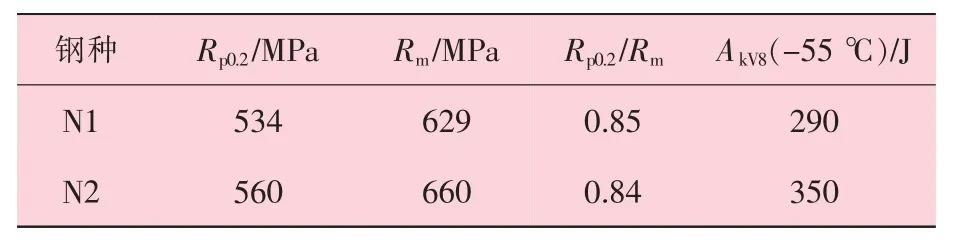

在相同的TMCP軋制條件下,試驗用鋼的力學性能和-55℃沖擊功見表3。從表3可以看出,N2鋼的強度較高,達到了X80級別,且沖擊韌性較好,-55℃夏比沖擊功達到了350 J;而相比于N2鋼,N1鋼強度降低的同時沖擊功也有一定幅度的下降,即在同種軋制工藝條件下,降低Nb和Mo的含量,試驗鋼強度和低溫沖擊韌性同時降低。

表3 經相同TMCP工藝軋制后鋼的力學性能

2.2.2 顯微組織

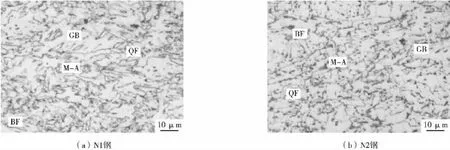

圖6給出了經相同TMCP軋制后兩種鋼的金相組織。N1和N2鋼的組織均為復雜的針狀鐵素體組織(QF+GB+BF),但相比于N2鋼,N1鋼的晶粒尺寸更大。

圖6 相同TMCP工藝軋制后試驗鋼板的顯微組織

由于針狀鐵素體組織的復雜性,很難定量表征組織特征,采用電子背散射衍射技術(EBSD)對組織特征進行了系統定量分析,分析結果如圖7所示。圖7(a)、7(c)是BC圖,圖中的黑色線條是組織中的大角度晶界,貝氏體鐵素體(BF)的板條束界以及粒狀貝氏體(GB)晶界都是大角度晶界,板條束里面的板條界為小角度晶界。圖7(b)、7(d)為IPF圖,圖中不同顏色代表不同的晶粒取向。由圖7的對比可見,相對于N1鋼,N2鋼的晶粒尺寸更小,該結果也得到了定量分析結果的證實。圖8給出了HKL Chanel5分析軟件晶界取向差的分布統計分析。經統計,兩種試驗鋼組織中大角度晶界的含量分別為40%和53%,即N1鋼組織中的大角度晶界含量低于N2鋼。以15°以上的大角度晶界包含的晶粒作為有效晶粒,統計有效晶粒尺寸,并對其取平均值,N1和N2鋼的平均有效晶粒尺寸分別為3.0μm和2.2μm。

圖7 相同TMCP工藝軋制后試驗鋼的大角度晶界分布圖和IPF圖

根據鋼板的性能結果,N1鋼的強度低于N2鋼,主要原因有以下幾點:①有效晶粒尺寸的影響,由于Nb和Mo共同的影響,N1鋼的有效晶粒尺寸較大,根據Hall-Petch關系,晶粒尺寸與屈服強度成反比關系,因此大的晶粒尺寸使其屈服強度降低,同時Nb和Mo含量的增加會提高沉淀強化作用,這也是N2鋼強度較高的原因;②對于低溫沖擊韌性來說,在沖擊試驗過程中,裂紋在傳播時,遇到大角度晶界,會發生明顯的偏折,而遇到小角度晶界基本不會發生偏折,因此大角度晶界能有效阻止裂紋擴展,從而提高沖擊功[13-15]。由于N1鋼組織中大角度晶界含量偏低,其對裂紋擴展的阻礙能力較差,因此沖擊功較低。

3結論

(1)降低Nb和Mo含量,提高了形成針狀鐵素體的溫度和冷卻速度,同時晶粒尺寸發生明顯粗化,動態CCT曲線向左上方移動。

(2)相同的軋制工藝條件下,同時降低鋼中Nb和Mo的含量,強度發生降低的同時低溫沖擊韌性下降。Nb和Mo含量的降低導致沉淀強化作用的減弱以及有效晶粒尺寸的增大共同導致了強度的降低;大角度晶界比例的大幅度降低導致了低溫沖擊功的降低。