含水率對銑削木粉塵質量濃度和粒徑分布的影響?

王慧敏 汪海波 蔡依彤 崔運祺 朱南峰

(南京林業大學材料科學與工程學院,江蘇 南京 210037)

木材加工過程中會產生大量木粉塵,木粉塵對人體、環境及機械設備有極大的危害[1],較高的木粉塵濃度甚至還會引發粉塵爆炸[2-3]。目前,常用的木材除塵器主要有旋風分離除塵器和脈沖袋式除塵器[4]。利用旋風分離器收集和清除設備上的粉塵,能量消耗大,污染環境,該法在木材加工領域的應用逐漸減少[5]。大多數木工車間使用脈沖袋式除塵器,但仍然存在諸多弊端,不能較好地除塵及保障工人身體健康[6]。在有關木粉塵的研究中,O?kajová等[7]研究發現,橡木、山毛櫸在砂光過程中產生的粉塵顆粒大多為等距形狀,而云杉粉塵顆粒大多為纖維形態;山毛櫸粉塵顆粒含量最高,為93.34%,橡木粉塵為87.26%,云杉為76.94%。相關研究大多集中在刀具類型、木材種類與切削參數對木粉塵形成的影響[8-10]。Darmawan等[11]研究了直刃和螺旋刃銑刀對松木切屑形成的影響,結果表明:隨著銑刀螺旋角的增大,螺旋型和流動型切屑數量增加,顆粒狀切屑減少。Ugulino等[12]研究發現,紅橡螺旋刨削產生的粉塵(0.1~15 μm)排放量隨平均切削厚度的增加而減小。蔣永清等[13]在機床沿程方向布置采樣點,發現在木工鏤銑機床工作過程中,產塵濃度與鏤銑刀具的切削速度成正比。汪海波[14]研究了銑削中密度纖維板(MDF)產生的粉塵流動性,此外還研究了進給速度、主軸轉速、銑削深度對粉塵質量濃度及降塵質量的影響,提出降低轉速、減小銑削深度、增加進給速度可降低粉塵質量濃度。

木材含水率也會對木粉塵產生很大的影響。目前含水率與粉塵的關系研究主要集中在煤礦開采[15]、金屬加工[16]、生態環境[17]等行業,有關含水率對木粉塵的影響研究報道較少。因此,本文以木材含水率為切入點,以輻射松和紅橡為研究對象,研究含水率對這兩種木材在銑削過程中產生的粉塵質量濃度、粒形粒徑分布情況的影響,以期為后續除塵設備及系統的設計提供一定的理論依據。

1 材料與方法

1.1 材料

輻射松(Pinups radiata)與美國紅橡(Quercus rubra)徑切板材,尺寸為300 mm × 150 mm × 20 mm。試驗前,對木板進行含水率調節。將木板在室溫下置于蒸餾水中浸泡,隔一段時間取出稱重,待其含水率達到預定水平,取出木板并用密封袋置于冰箱中存放3~5 d,使其含水率進一步均勻。本次試驗選用的含水率水平為5%(絕干)、10%(氣干)與35%(纖維飽和點附近)。

1.2 設備

銑削試驗采用中國南興裝備股份有限公司制造的MGK01高速木材復合加工中心,選用川木三刃直柄銑刀,柄徑×刀徑×刀長均為12 mm × 8 mm × 20 mm;粉塵質量濃度測定采用配有TSP切割器的LD-5C激光粉塵儀,日本柴田科學公司制造;粉塵粒徑粒形試驗采用Scan 600粒徑粒形分析儀,歐奇奧公司制造。

1.3 試驗方法

1.3.1 銑削試驗

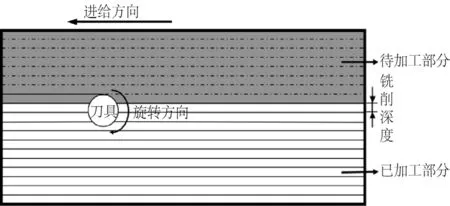

試件銑削加工過程如圖1 所示,被加工工件吸附在木工工作臺上,刀具右偏置且沿順時針方向旋轉,圖中直線代表刀具的銑削路徑,進給方向、銑削深度如圖所示。銑削中,控制工件銑削總量一定,主軸轉速為16 000 r/min,進給速度為2 000 mm/min,銑削深度為2 mm,銑削寬度為3 mm,銑削時間為1 h。試驗中關閉木工機床的吸塵裝置,緊閉門窗,每組試驗重復3 次。

圖1 試件銑削加工示意圖Fig.1 Schematic diagram of sample milling

1.3.2 木粉塵質量濃度和粒徑粒形測點布置

在銑削加工工作面上,選定板材的中心點為原點,以刀具進給方向為Y軸正方向,水平面逆時針90°方向為X軸正方向,建立XOY平面坐標系。根據GBZ 159—2004《工作場所空氣中有害物質監測的采樣規范》要求進行監測[18]。

使用粉塵濃度采樣儀檢測粉塵濃度,測點布置如圖2 所示。在X軸方向上以500 mm為一個間隔,布置5 列,Y軸方向上同樣布置5 列,得到一個5×5 的網格,網格的25 個交點即為采樣點位置;在X軸上距原點±250、±750 mm位置處增加4 個采樣點,Y軸也同樣增加4 個采樣點;共計布置33 個采樣點。每次銑削試驗中,將激光粉塵儀置于距離地面700 mm的位置處,與試件板材同等高度。

漂浮在空氣中的粉塵微粒很難捕捉,直接收集很難,因此選定采樣水平面X軸正方向上250 mm處為粉塵粒形粒徑采樣點,即圖2 所示的A點,在該點位置上放置直徑為40 mm的濾膜,對銑削加工過程中產生的粉塵收集取樣。

1.3.3 木粉塵質量濃度采樣分析試驗

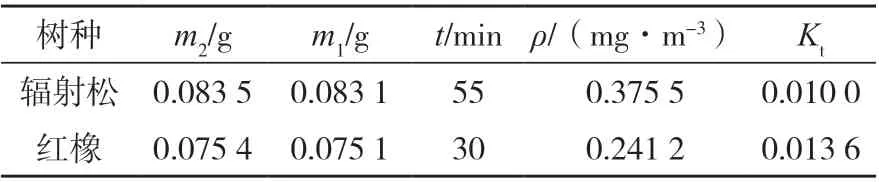

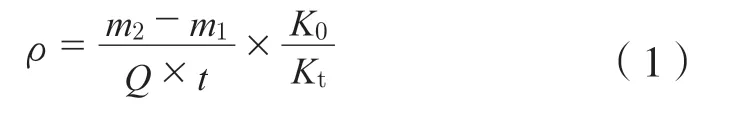

采用激光粉塵儀對粉塵質量濃度進行測量,流量為2 L/min,用直徑40 mm的濾膜采集。在一個空間采樣點連續監測10 次(1 min/次),對10 次數據進行加權計算,得出的平均值即為該位置處的粉塵濃度值。每測完一個采樣點位置處的粉塵質量濃度,按照從左到右、從上到下的順序將激光粉塵儀放置在下一個采樣點位置處,依次挪動,從而得到整個空間內的粉塵質量濃度分布情況。由于不同木材對光度法測定值有一定的影響,因此根據式(1)確定質量濃度校正系數Kt值[19]。本文選用的校正系數Kt值如表1 所示。

表1 校正系數Kt的測定Tab.1 Determination of correction coefficient Kt

質量濃度轉換系數Kt計算公式如下:

式中:ρ為粉塵儀直接讀出的空氣中粉塵質量濃度值,mg/m3;m2為采樣后濾膜質量,1×10-3g;m1為采樣前濾膜質量,1×10-3g;Q為采樣空氣流量,L/min;t為采樣時間,min;K0為激光粉塵儀默認系數,0.001;Kt為質量濃度校正系數。

1.3.4 木粉塵粒徑粒形采樣分析試驗

采用粒徑粒形分析儀對樣品進行粒徑和形貌的統計分析。本研究設定灰度閾值為80。使用取樣勺選取少部分粉塵樣本(粉塵顆粒個數大約在1 000 個)置于有機薄膜上,木粉塵重復測量4 次,避免背景中的噪聲信號影響試驗結果。

2 結果與分析

2.1 粉塵質量濃度分布

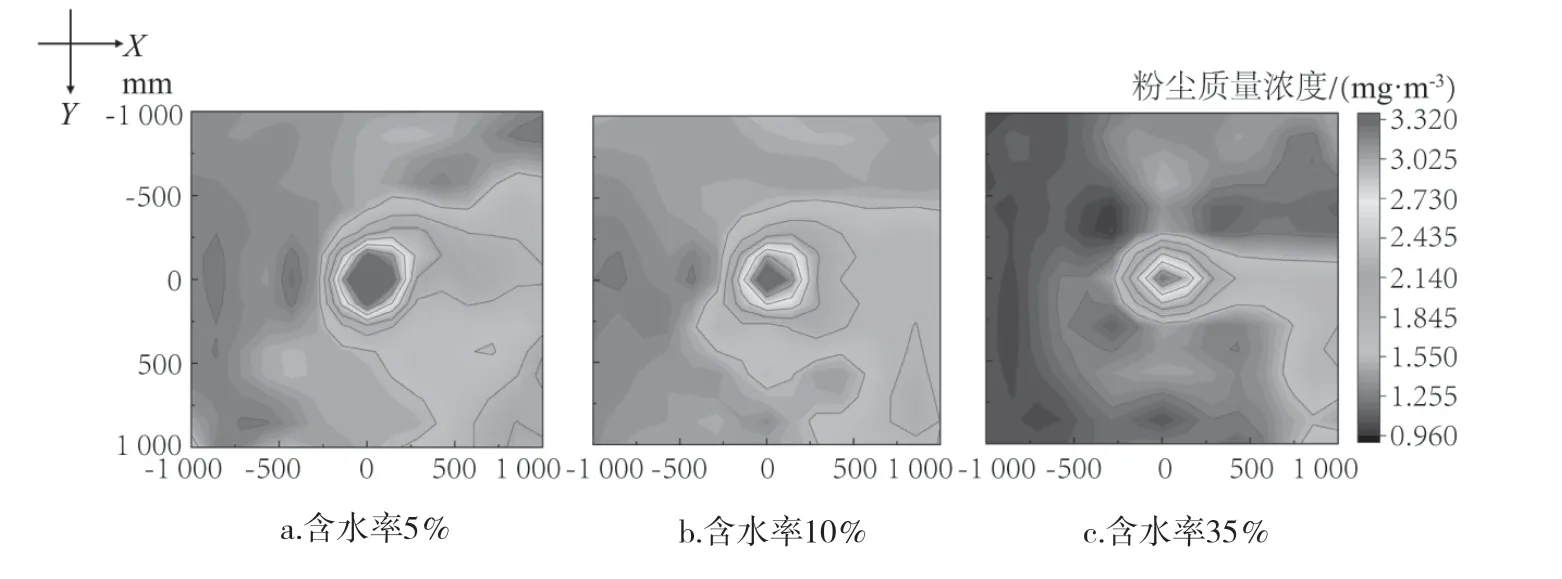

圖3 為輻射松粉塵質量濃度分布位置云圖,其分布位置與圖2 所示空間坐標系位置相同。隨著木材含水率增加,區域內各點的粉塵質量濃度逐漸降低,高濃度區域分布面積逐漸減小;而低濃度區域內各點的粉塵質量濃度變化趨于平緩。

圖3 輻射松粉塵質量濃度分布位置云圖Fig.3 Cloud chart of mass concentration distribution of radial pine dust

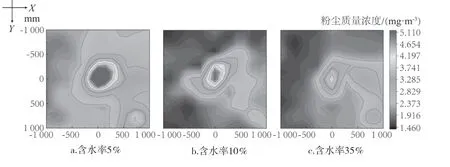

圖4 為紅橡粉塵質量濃度分布位置云圖,其分布位置也與圖2 所示空間坐標系位置相同。隨著含水率的升高,整體的粉塵濃度均呈明顯下降趨勢,分布規律與輻射松粉塵質量濃度相同。與輻射松粉塵質量濃度值比較,紅橡粉塵質量濃度值降幅更大,高濃度區域分布面積減小的速度更快。說明增大含水率對減少紅橡的粉塵濃度效果更為明顯。

隨著含水率增加,兩種木材的粉塵質量濃度均下降。一方面,銑削產生的粉塵由于水分粘性力的作用相互吸引,不易隨表層高能湍流場運動,另一方面,細小粉塵被牢固地吸引在大顆粒粉塵附近從而揚塵被抑制,輻射松和紅橡粉塵質量濃度因此均整體呈減小趨勢[20]。

由圖3、4 可見,兩種木材的粉塵高濃度區域和低濃度區域界限均比較明顯。高濃度粉塵主要集中在X軸±250 mm,Y軸±250 mm范圍內,也就是被加工板材附近;低濃度區域則在遠離被加工板材的空間位置。這是因為,板材位置處一直進行銑削加工,源源不斷地產生粉塵,因此粉塵濃度集中在板材中心附近,且呈現出明顯的高濃度區域和低濃度區域。此外,在高濃度粉塵區域范圍內,粉塵質量濃度分布近似于圓形分布,每個方向粉塵質量濃度大體相等,粉塵擴散速度相同。但是,隨著距離的增加,粉塵質量濃度逐漸減小,每個方向上粉塵質量濃度也出現了明顯的差異。銑削加工中,刀具高速旋轉,粉塵在離開刀具的同時,也獲得了一定的加速度[21],根據粉塵擴散特性,從高濃度區域擴散至低濃度區域需要一定的時間,因此距離越遠,粉塵質量濃度越低。這些粉塵微粒頻繁地相互碰撞,其速度和大小不停地改變著,使得粉塵在不同方向上遷移速度各不相同,因而各方向上粉塵質量濃度出現明顯差異。

比較圖3 與圖4 可知,不同含水率下,紅橡各點粉塵質量濃度均高于輻射松粉塵質量濃度。這是由于紅橡硬度和密度遠大于輻射松,切削時需要更多的切削力,因此切削產生的粉塵初始速度增加,粉塵間的碰撞更為劇烈,高濃度區域向低濃度區域擴散速度慢,測得的紅橡粉塵濃度較高。因此可以推斷含水率對粉塵濃度的影響在針葉材和闊葉材中有較明顯的差異。

圖4 紅橡粉塵質量濃度分布位置云圖Fig.4 Cloud chart of dust concentration distribution of red oak

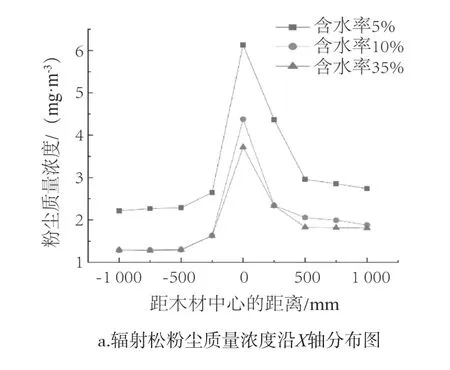

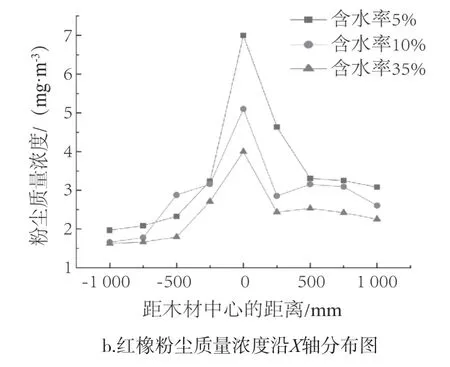

2.2 粒徑小于100 μm的粉塵質量濃度沿X軸分布情況

圖5 所示為輻射松和紅橡粉塵質量濃度沿X軸的分布情況。隨著含水率的升高,輻射松粉塵質量濃度最大值變化明顯,在含水率為5%、10%、35%時,最大值分別為6.1、4.3、3.7 mg/m3,質量濃度最小值分別為2.7、1.9、1.8 mg/m3。紅橡粉塵質量濃度最大值分別為7.0、5.1、4.0 mg/m3,質量濃度最小值變化較為均勻,略高于空間內的初始粉塵質量濃度。銑削輻射松和紅橡過程中,含水率從絕干到10%,僅僅增加了5%的含水率,粉塵質量濃度下降速度大于含水率從10%到35%范圍內的下降速度。

圖5 輻射松、紅橡粉塵質量濃度沿X軸分布圖Fig.5 Distribution of dust concentration of radial pine and red oak along X-axis

在木材比較干燥的情況下,小顆粒粉塵分散,增大了粉塵顆粒與氣流的接觸作用,而在木材含水率增至10%后,細胞間的結合水增加,小顆粒粉塵聚集在一起,粉塵質量濃度迅速下降,在含水率增至35%時,這種聚集效果不再明顯,因此粉塵質量濃度下降速度減緩[22]。

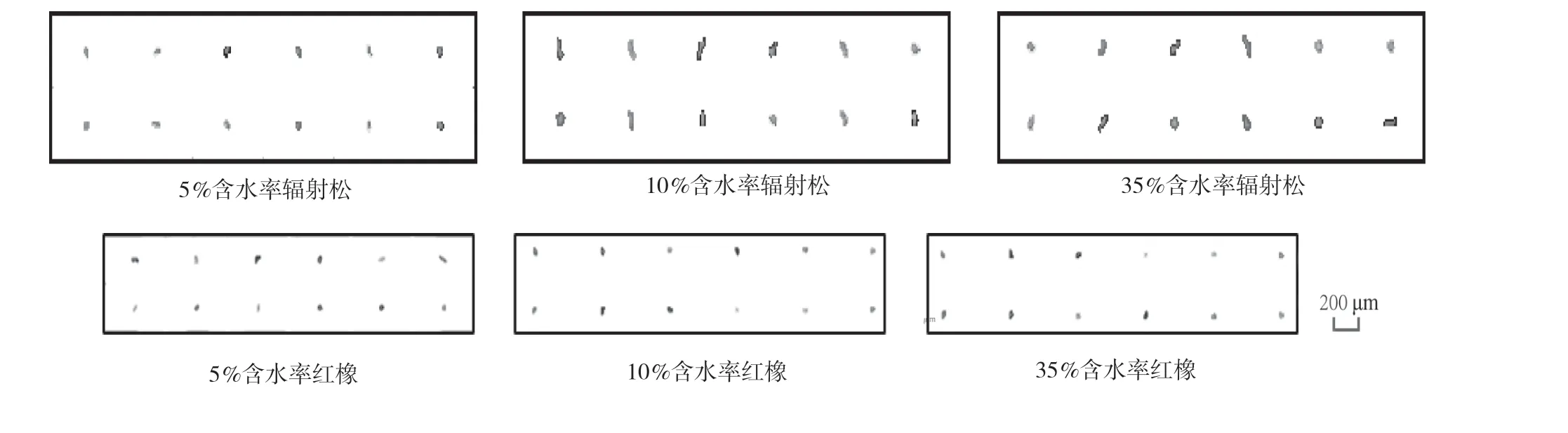

2.3 粒徑小于100 μm的沉降性粉塵形態

為了從微觀的表面形態觀察不同含水率對粉塵顆粒形狀及顆粒表面的影響,對收集到的粒徑小于100 μm的沉降性粉塵進行形態分析。圖6 為部分收集到的粒徑小于100 μm的粉塵形態圖。不同含水率下,兩種木材銑削產生的粉塵微觀形態基本一致,以球狀、塊狀居多,含水率對銑削木粉塵的形態無明顯影響。紅橡切出的粉塵與輻射松粉塵比較,紅橡粉塵更為細小,形態也更為圓整規則。當顆粒物長寬尺寸相近時,其流動性會顯著增加[23],這可能是紅橡粉塵質量濃度大于輻射松粉塵的原因之一。

圖6 輻射松和紅橡粉塵形態圖Fig.6 Dust morphology of radial pine and red oak

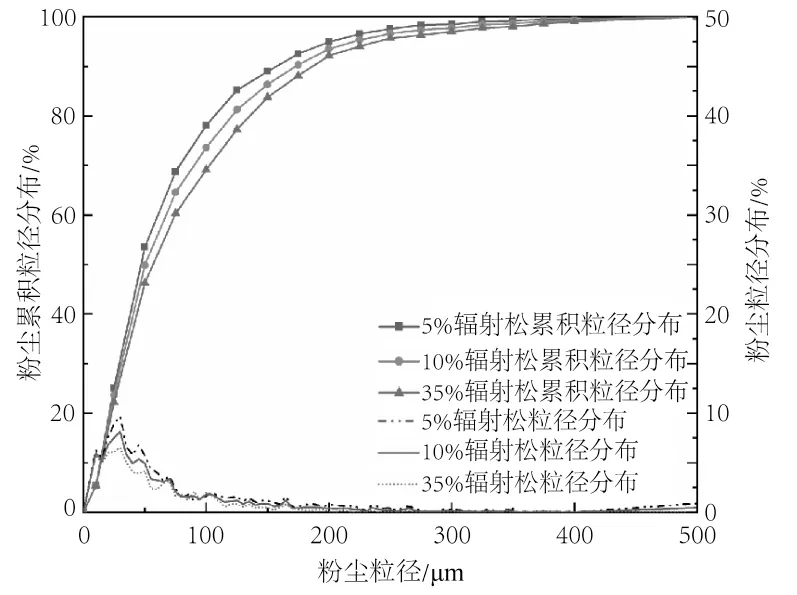

2.4 沉降性粉塵粒徑及累積粒徑分布特性

圖7為輻射松粉塵粒徑與累積粒徑分布隨含水率的變化關系。由粉塵累積粒徑分布曲線可知,0~100 μm之間的粉塵累積百分比大于50%,粉塵粒徑主要集中在0~100 μm范圍,銑削產生的粉塵主要為細小粉塵。根據粉塵粒徑分布曲線,可以看出輻射松粉塵粒徑峰值出現在10~25 μm范圍,含水率增加,峰值出現位置不變,粉塵峰值逐漸減小,粒徑小于100 μm的粉塵百分比減小。

圖7 輻射松粉塵粒徑與累積粒徑分布Fig.7 Particle size and cumulative particle size distribution of radial pine

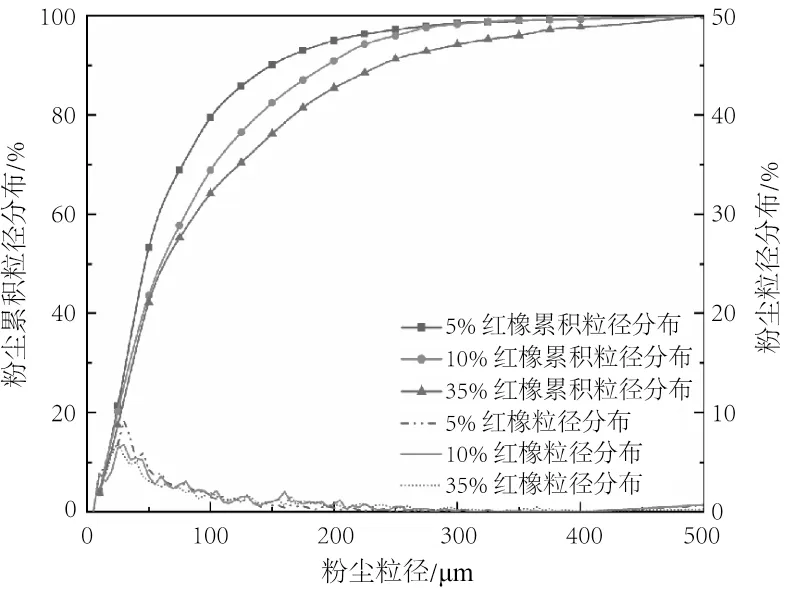

圖8體現了紅橡粉塵粒徑與累積粒徑分布隨含水率變化的關系。紅橡粉塵粒徑也主要集中在0~100 μm之間,與輻射松粉塵粒徑分布范圍相比,兩者大體相同。隨含水率增加,紅橡粉塵峰值逐漸減小。

圖8 紅橡粉塵粒徑與累積粒徑分布Fig.8 Particle size and cumulative particle size distribution of red oak dust

增大含水率,0~100 μm之間的各粒徑粉塵百分比明顯減小,累積粒徑也隨之減小。主要是因為當含水率低于纖維飽和點時,增加含水率即增加木材細胞間的結合水。一方面,從試驗結果可以看出,含水率較高的木材在銑削過程中不容易發生劈裂現象;另一方面,從微觀角度看,細胞壁逐漸軟化,木材纖維韌性和強度增加,并且與刀具接觸表面的粘接力增大[24],因此含水率增加會減少小粒徑粉塵的產生。

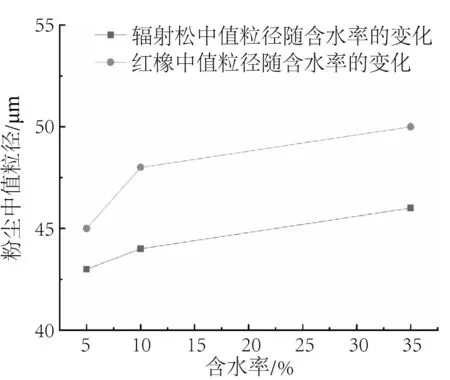

2.5 采樣面粒徑小于100 μm的沉降性粉塵中值粒徑

工作面收集到粒徑小于100 μm的粉塵中值粒徑隨含水率的變化如圖9 所示。由圖可見,含水率為5%時,輻射松和紅橡粉塵的中值粒徑較小,含水率為10%時次之,含水率為35%時中值粒徑最大。在相同的銑削條件下,同一個采樣位置處,隨著含水率的升高,銑削產生的粉塵中值粒徑增大。含水率增加,木材纖維的細胞壁韌性增加,破碎程度減小,其產生的粉塵顆粒粒徑變大。相同含水率條件下,紅橡銑削出的粉塵中值粒徑均大于輻射松,并且粉塵中值粒徑的增加速度也稍大于輻射松。主要是因為紅橡密度和硬度較大,降低了銑削時的阻力[25],銑削時更易切出完整的木屑,木粉塵的破碎程度較小,因而粉塵的中值粒徑較大。

圖9 粉塵中值粒徑隨含水率變化圖Fig.9 Variation of median particle size of dust with moisture content

3 結論

本文研究了不同含水率對輻射松與紅橡粉塵質量濃度分布和粒形粒徑的影響,主要得出以下結論:

1) 木材銑削加工過程中,在氣干至纖維飽和點含水率之間,增大含水率,兩種木材整體的粉塵質量濃度均呈明顯下降趨勢。與輻射松相比,紅橡粉塵質量濃度降幅更大,增大含水率,對降低紅橡的粉塵濃度效果更為明顯。

2) 在本研究含水率范圍內,增大含水率對銑削產生的粉塵形態影響不大;隨著含水率的增加,銑削產生的小粒徑粉塵減少,粉塵中值粒徑增加,紅橡粉塵中值粒徑的增加速度大于輻射松。

3) 在工藝條件允許情況下,可適當提高木材含水率,以降低粉塵的質量濃度,達到降塵的目的。