涇河油田致密低滲油藏水平井重復壓裂技術

張永春

(1.中國石化華北油氣分公司石油工程技術研究院,河南 鄭州 450007;2.成都理工大學能源學院,四川 成都 610059)

0 引言

涇河油田長8儲層為典型的裂縫型致密低滲油藏,儲層物性差、非均質性強,油井基本無自然產能,常規直井壓裂開發效益差。水平井分段壓裂技術大幅提高了單井產量,增產倍數是周圍直井的3~5倍[1-3]。然而,隨著生產時間的延長,受儲層物性差、初次壓裂改造不充分,以及裂縫發育造成油藏能量補充難度大,極易形成暴性水淹或氣竄等影響,部分水平井產量遞減快,采收率低[4-6]。如何對該類低產水平井進行重復壓裂來提高單井產量、延緩遞減,以及提高采收率,是實現油田經濟有效開發面臨的重要問題。

近年來,北美非常規油氣田針對初次改造不充分的井段,通過段間或簇間補孔,主體工藝采用光套管多級暫堵重復改造[7-8],取得了一定增產效果;但是該技術是籠統壓裂,壓裂位置和各段規模不確定。國內針對非常規油氣藏水平井重復壓裂也開展了相應試驗,但一般側重于重復壓裂工藝研究[9-11],對老縫復壓、新縫加密、壓后燜井、滲吸置換等方面的研究較少。筆者以涇河油田致密低滲油藏X井為研究對象,在剖析該井剩余油分布特征和重復壓裂技術難點的基礎上,形成了增大儲層改造體積、補充地層能量、提高油水置換效率的一體化水平井重復壓裂技術,為同類致密低滲油藏重復壓裂改造提供參考。

1 初次壓裂及剩余油分布評價

X井是部署在鄂爾多斯盆地涇河油田2井區的一口水平井,目的層為長8儲層,水平段長800 m。初次壓裂采用連續油管帶底封拖動工藝,分8段壓裂,段間距 82~151 m,施工排量 3 m3/min,平均砂比 26.3%,平均單段入地液量172.5 m3,進液強度1.7 m3/m,平均單段加砂量25.1 m3,加砂強度0.3 m3/m。壓裂后,初期日產液18.8 m3,日產油6.5 m3。隨著生產時間的增加,由于裂縫失效、閉合,以及地層能量不足,日產液水平逐漸下降。截止到2020年1月,累計生產1 055 d,日產液量遞減至3.2 m3,日產油量遞減至1.4 m3。

X井初次壓裂規模及強度均較小,儲量動用程度低,擬合壓裂半縫長100~120 m,采出程度2.5%。從儲量動用狀況來看,天然裂縫的分布對儲量動用起到了決定性作用,裂縫帶產量占總產量的79%。基于三維油藏模型,依據水平井鉆遇儲層物性、含油飽和度情況及分段儲量動用狀況,優選剩余儲量豐度高的A段和B段裂縫帶及周圍區域實施重復壓裂,優化重復壓裂6段16簇。其中,利用老縫5簇,補孔11簇,簇間距19~25 m,在壓裂新縫的同時兼顧延伸老縫,增大壓裂縫網改造體積,提高致密低滲油藏的儲量動用程度。

2 重復壓裂技術難點

針對涇河油田致密低滲油藏X井長8儲層物性差、非均質性強,以及地層壓力系數低等特點,重復壓裂改造主要存在3個技術難點。

1)重復壓裂工藝優選。X井投產時間較長,井下條件復雜,需要考慮重復壓裂管柱工具與現有井筒條件的適應性和穩定性;同時為滿足密切割多簇分段和大規模吞吐壓裂,需要優選高效穩定的重復壓裂工藝,實現重復改造擴老縫、壓新縫和壓后燜井。

2)新縫開啟與老縫延伸。油氣生產過程中,孔隙壓力不斷變化,在裂縫周圍分布不均勻,改變了裂縫周圍的孔隙壓力梯度,進而導致整個儲層內的地應力重新分布。需要根據地層特性及開發方式的特點,結合初次壓裂施工分析,在延伸老縫、恢復導流的基礎上,研究裂縫轉向可行性,優化暫堵工藝。

3)儲層保護。根據涇河油田長8儲層的傷害類型及傷害特征分析可知,裂縫型儲層以固相顆粒傷害和應力敏感傷害為主,基質型儲層以水敏傷害為主。如何優選針對性的低傷害壓裂液體系,對重復壓裂效果至關重要。

3 重復壓裂方案設計

3.1 施工排量優化

對涇河油田水平井多簇起裂機理的研究表明,為實現多簇射孔均衡起裂,需要滿足2個條件:1)孔眼節流壓差大于簇間破裂壓力差與破裂后瞬時壓降之和;2)孔眼節流壓差大于簇間閉合應力差[12-14]。長8儲層實測簇間破裂壓力差3~5 MPa,簇間閉合應力差1~3 MPa,破裂后瞬時壓降2~3 MPa。因此,單簇孔眼節流壓差應在5 MPa以上。

孔眼節流摩阻計算公式為

式中:Ppf為孔眼節流摩阻,MPa;Q 為注入排量,m3/min;ρ為流體密度,kg/m3;n為孔眼個數;d為孔眼直徑,m;C為孔眼流量系數。

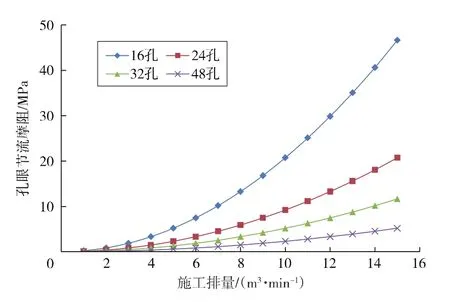

不同孔眼個數條件下孔眼節流摩阻與施工排量的關系見圖1。

圖1 不同孔眼個數下孔眼節流摩阻與施工排量的關系

結果表明:當孔眼個數為16孔時,6 m3/min施工排量產生的孔眼節流摩阻約5 MPa,這足以克服2簇間的破裂壓力差來確保第2簇起裂。2簇起裂后產生的孔眼節流摩阻為1.2 MPa,不足以保證第3簇起裂。因此,若采用3簇以上射孔,為確保難度最大的最后1簇起裂,需要進一步減少孔眼個數和增大排量來提升孔眼節流摩阻。X井單段射孔2~4簇,為保證簇間均衡起裂,優化施工排量為8~10 m3/min。

3.2 施工規模優化

低壓低滲油藏在生產后期,地層能量快速下降是遞減難以控制的主要原因之一。近年來,國內外開展了致密油注水吞吐采油試驗,通過壓裂后衰竭式開采,至地層能量不足時注水燜井,依靠毛細管力作用使水與原油發生置換,實現老井增產。因此,可采取重復壓裂與補充地層能量相結合的水平井儲能壓裂技術。壓裂前置液階段大排量注入滲吸滑溜水溝通天然裂縫,形成以主裂縫向四周擴展的復雜網絡裂縫系統,同時驅油劑改變砂巖潤濕性,實現油水滲吸置換。攜砂液階段注入高黏度攜砂壓裂液,采取連續加砂方式提高加砂強度和裂縫導流能力,實現較大的改造體積并建立主縫高導流帶。壓裂后燜井進一步滲吸擴壓,從而兼顧了儲層改造體積與地層能量的有效補充。

重復壓裂入地液量根據單段累計虧空體積、基質滲透率和地層能量保持程度計算[15-16]。優化X井單段入地液量為 1 800~2 100 m3。

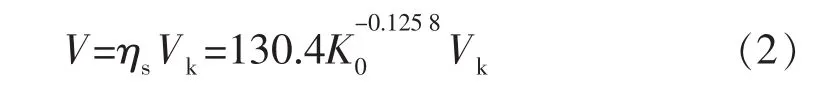

入地液量計算公式為

式中:V為X井單段壓裂入地液量,m3;ηs為地層能量保持程度;Vk為X井單段虧空體積,m3;K0為基質滲透率,10-3μm2。

3.3 壓后燜井時間優化

壓裂施工結束后,燜井進行滲吸擴散,使得壓裂液流動到低孔隙壓力區,大幅提高地層壓力保持水平,擾動并開啟遠端天然裂縫,增大儲層改造體積和裂縫復雜程度,加速剩余油向水力裂縫流動。

不同巖心采收率隨滲吸時間的變化見圖2。由圖可以看出:隨著滲吸時間增加,采收率不斷增大,當滲吸時間在20 d以內,采收率增長較快;當滲吸時間達到45 d左右,采收率增長幅度趨于平緩。因此,基于巖心滲吸實驗結果,優化X井壓裂后燜井時間不低于45 d。同時,考慮燜井期間的壓降變化率,若單日壓降變化幅度小于0.1 MPa,井底壓力與地層壓力達到平衡,從壓降角度認為達到開井條件。

圖2 不同巖心采收率隨滲吸時間的變化

3.4 壓裂材料優化

3.4.1 壓裂液

針對致密低滲油藏敏感性強的特點,為進一步減小儲層傷害,采用復合清潔壓裂液體系,分3個階段泵注3種類型液體。首先,大排量注入低摩阻表面活性劑類的滲吸滑溜水,補充地層深部能量,實現油水滲吸置換;然后,大排量注入滑溜水,并攜帶小粒徑段塞砂量,充填微裂縫,減小液體濾失;最后,泵注高黏度攜砂壓裂液,獲得滿足油藏長期導流能力的裂縫網絡系統。優化3個階段的壓裂液配方為:1)滲吸滑溜水,0.06%水溶性稠化劑+0.25%滲吸劑+0.2%黏土穩定劑;2)滑溜水,0.06%水溶性稠化劑+0.03%破乳助排劑+0.2%黏土穩定劑;3)高黏度攜砂壓裂液,0.20%水溶性稠化劑+0.03%破乳助排劑+0.2%黏土穩定劑+0.3%交聯劑。

滲吸劑由表面活性劑與改性納米二氧化硅復合而成。油水界面張力降至10-3~10-2mN/m,潤濕角126°~147°,在油滴、納米流體和巖心接觸處形成楔型薄膜(見圖3),實現原油剝離,增油率達50%~60%。

圖3 巖心自發滲吸實驗與潤濕性轉變示意

3.4.2 暫堵劑

為實現多簇同時有效起裂,最大限度提高每個射孔簇的產油貢獻率,進一步增加裂縫與油藏的接觸面積,在施工過程中加入不同尺度的暫堵劑,促使裂縫復雜化。暫堵劑的組合、用量主要考慮暫堵施工前形成的人工裂縫形態及封堵壓差。X井初次壓裂施工的停泵壓力為9.8~13.0 MPa,應力差最大為3.8 MPa,設計施工承壓為5~8 MPa。根據裂縫模擬結果,采用組合粒徑暫堵劑進行暫堵,同時考慮到施工風險,1.0~3.0 mm與0.2~2.0 mm暫堵劑顆粒占比為2∶1,大粒徑支撐劑起到架橋作用,小粒徑支撐劑起到填充作用。暫堵劑性能指標為:粒徑 1.0~3.0 mm,密度 1.24 g/cm3,溫度 52℃,承壓大于40 MPa,15 h完全降解。暫堵劑質量濃度及加量根據現場壓力實時調整。

3.5 重復壓裂工藝優選

X井采用φ139.7 mm套管固井完井,重復壓裂工藝需要滿足施工參數設計的要求,盡可能提高排量實現體積壓裂改造。結合后期生產需求,優先考慮井筒重復壓裂改造后無遺留工具,確保施工作業安全,縮短壓裂作業周期。

通過調研國內外重復壓裂主體工藝發現,目前滿足φ139.7 mm套管的重復壓裂工藝主要有3種:套內封隔器分段壓裂工藝、雙封單卡拖動壓裂工藝、井筒再造橋塞分段壓裂工藝。綜合考慮地質選段情況、工具可靠性、施工效率、風險性及經濟性,X井采用套內封隔器分段壓裂工藝。

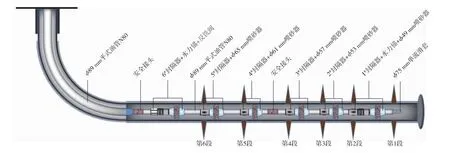

為滿足大排量施工要求,實現重復改造井段與其他井段有效隔離,壓裂后燜井擴壓,設計了大通徑Y341-114封隔器和滑套噴砂器組合的壓裂管柱。重復壓裂管柱示意見圖4。管柱操作步驟為:管柱下到位校深后,接好油管懸掛器,連接地面管線,反循環低壓替換活性水1周后,油管內投球打壓,小排量送球到位;當壓力達到5 MPa時,管柱開始坐封,分別在8,10 MPa時穩壓5 min;當壓力達到12 MPa時,所有封隔器坐封完成;繼續加壓至22 MPa,將單流滑套打開,先打開第1段壓裂通道,施工完成后投球,打開噴砂器壓裂第2段,完成其他層段壓裂。

圖4 重復壓裂管柱示意

管柱耐壓70 MPa,耐溫 120℃,滿足涇河油田致密低滲油藏水平井長8儲層重復壓裂的要求。全井段采用φ89 mm油管、大通徑Y341-114封隔器和大通徑耐磨噴砂器。大通徑Y341-114封隔器最小內徑75 mm,比常規封隔器內徑擴大了25 mm;大通徑耐磨噴砂器內徑49~65 mm,有效降低了管柱沿程摩阻和封隔器節流摩阻。現場施工排量最高達10 m3/min,在停泵后封隔器仍保持坐封,可通過燜井實現壓力定點擴散,后期上提管柱即可解封,從而實現井筒全通徑。

4 現場試驗及評價

X井重復壓裂共完成6段16簇體積改造,采用滲吸滑溜水+高黏度攜砂壓裂液大排量注入,提高加砂強度,擴大改造范圍,施工中采用不同粒徑的暫堵劑和支撐劑組合,促進儲層裂縫轉向,實現剩余油未動用區域的改造。

壓裂施工整體平穩,施工排量為8~10 m3/min,最高施工壓力為64 MPa,累計入地液量為12 313.2 m3,累計加砂量為1 003.2 m3,水平段加砂強度和進液強度分別為1.3,15.4 m3/m,是初次壓裂的4.2倍和9.1倍。全程壓裂施工中,泵壓沒有明顯異常波動,井下封隔器及滑套噴砂器性能穩定,噴砂器單段最大過砂量為277.6 m3。

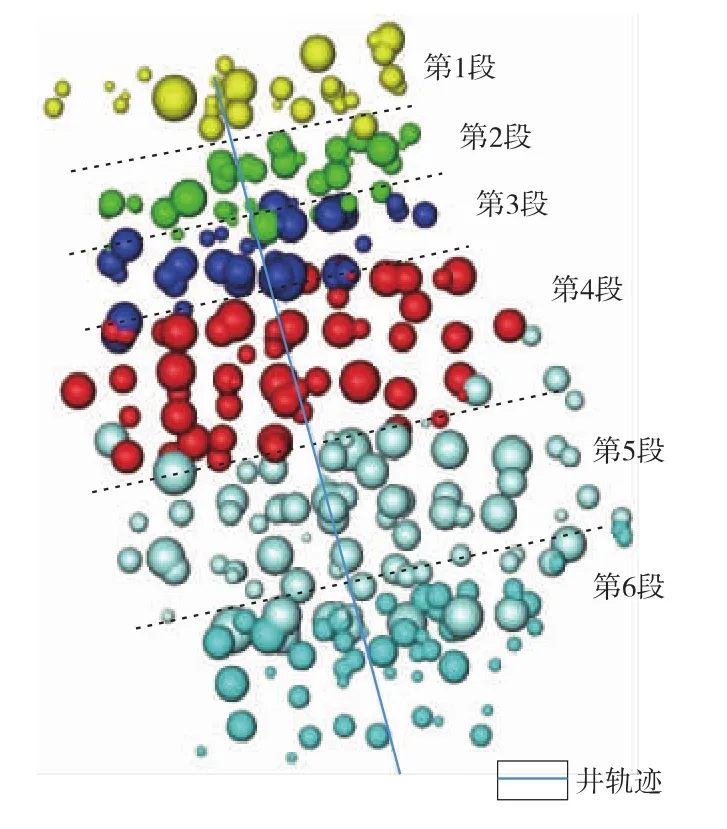

全井微地震監測示意見圖5。從圖中可以看出:微地震事件點分布均勻,共識別出371個有效微地震事件;裂縫網格長 290~346 m,寬 33~160 m,高23~29 m,壓裂井區域的最大主應力方向為北偏東78°~86°,主應力方向明顯,壓裂沒有壓穿井筒上方及下方的泥巖層。

圖5 全井微地震監測示意

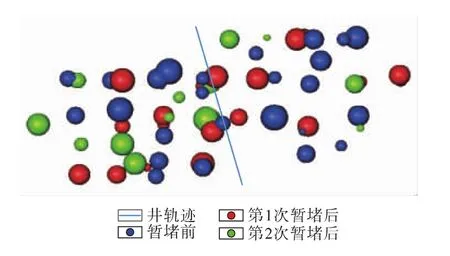

第4段暫堵前后微地震監測示意見圖6。從圖中可以看出,多級暫堵效果較好,每次暫堵后都有新區域被改造,出現新破裂區域。通過震源機制反演,得到每個微地震監測到的地層破裂類型、傾角及方位,將破裂方位相近、相鄰的微裂縫連在一起,孤立微裂縫被排除,建立微地震有效微裂縫網格,計算的有效改造體積為1.76×106m3,說明儲層改造程度比較充分。

圖6 第4段暫堵前后微地震監測示意

5 結論

1)致密低滲油藏由于儲層物性差、非均質性強,以及注水驅替系統難以建立等因素的影響,水平井產量遞減快、采收率低;但是未動用區域剩余油富集,老井重復壓裂是挖掘剩余油的重要手段。

2)研究中應用重復壓裂與補充地層能量相結合的水平井儲能壓裂技術,優化施工排量、入地液量、燜井時間等關鍵參數,優選壓裂液體系和暫堵劑。全井段采用φ89 mm油管、大通徑Y341-114封隔器和大通徑耐磨噴砂器,形成了增大儲層改造體積、補充地層能量、提高油水置換效率的一體化水平井重復壓裂技術。

3)微地震監測結果表明,儲層改造程度較充分,多級暫堵效果明顯,獲得了較大的儲層有效改造體積。