橋式同心分注井驗封測調一體化工具研制及應用

李鵬偉,王建寧,姜 燕,蘇 毅,張 旭,趙 非,陳軍政

(1.中國石油華北油田分公司 工程技術研究院,河北 任丘062552;2.中國石油集團測井有限公司 華北分公司,河北 任丘062552)

華北油田的儲層屬于砂巖油藏,以復雜斷塊油藏和低滲透油藏為主,含油井段長,砂體復雜,層間、平面非均質性嚴重,水驅儲量動用程度低,分層注水成了油田長期高產、穩產的重要技術手段。按照注水生產管理規定,分注井每季度需驗封測調1次。在進行驗封測調作業過程中,需依次下入測調儀、驗封儀,進行流量檢配、封隔器驗封和注水量調配等,工序復雜,占井周期長。隨著分注井逐年增多,驗封、測調工作量和費用逐年增加[1-2]。在油田提質增效大環境下,迫切需要研究更先進的分注井驗封測調工藝,簡化測調工序,降低生產成本,提高工作效率和開發效益[3-4]。

常規的測調工藝采油鋼絲投勞水嘴的方式進行,存在投撈成功率較低、測調效率低、層段合格率低、分注管柱有效期較短等問題[5-6]。國外主要采用多管進行分層注水,并在井口進行調配,因此沒有配套的注水井井下流量調配技術[7-9]。國內相對成熟的測調一體化分層注水技術主要有橋式偏心測調注水技術和同心測調一體化注水技術[10-12]。

1) 驗封測調一體化測試儀。設計了定位器、調節器和驗封短節,采用雙電機和雙齒輪反向傳動結構,實現了單支儀器具有檢配、驗封、測調的功能,并獨立控制。

2) 驗封測調一體配水器。設計了定位機構、調節機構、驗封機構,實現與測試儀結構和功能的配伍。

3) 驗封測調一體化控制軟件。可通過按鈕和數值輸入等方式實現驗封測調控制功能,并可顯示相應的曲線和圖表。

1 橋式同心分注井驗封測調一體化測試儀

1.1 總體結構

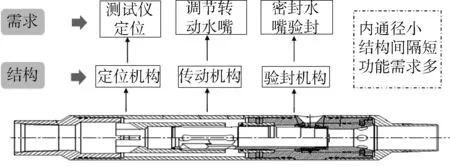

隨著油田開發進入中后期,儲層層間矛盾日益加劇,精細注水作為油田穩產增產的重要措施,在油田開發中的地位越來越重要。目前,華北油田以第三代精細分注工藝為主,在改善注水井吸水剖面,減緩油藏自然遞減率,提高水驅動用程度等方面效果顯著。但從分注工藝角度分析,華北油田應用橋式同心分注工藝較多,占總分注井數的1/3,日常測試工作量較大,為了減小施工工作量和費用,需開展驗封測調一體化技術研究。主要思路是不起原井管柱,保留井下工具,重點針對測試儀開展研究。為進一步說明驗封測調一體化測試儀的功能及結構,首先分析常規同心配水器結構特點和測試需求,如圖1所示。

圖1 橋式同心配水器結構和功能示意

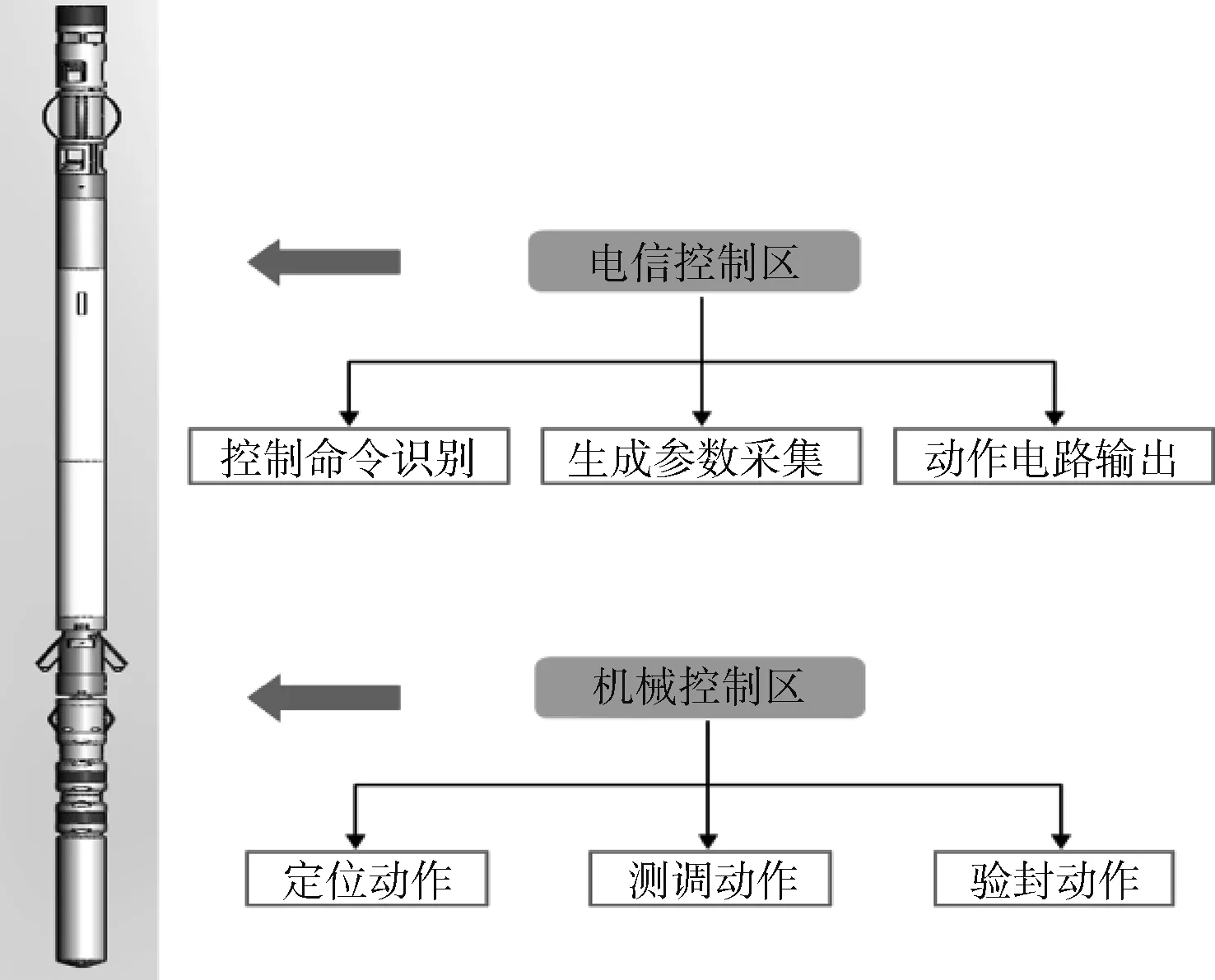

根據配水器結構及尺寸需求,設計驗封測調一體化測試儀的外徑42 mm,總長185 cm,集數據和機械控制于一體。根據測試需求,將測試儀上部設計為電信控制區,下部為機械控制區。電信控制區主要完成地面控制命令識別、生產參數采集以及電力傳輸。如圖2所示。

圖2 同心驗封測調一體化測試儀結構

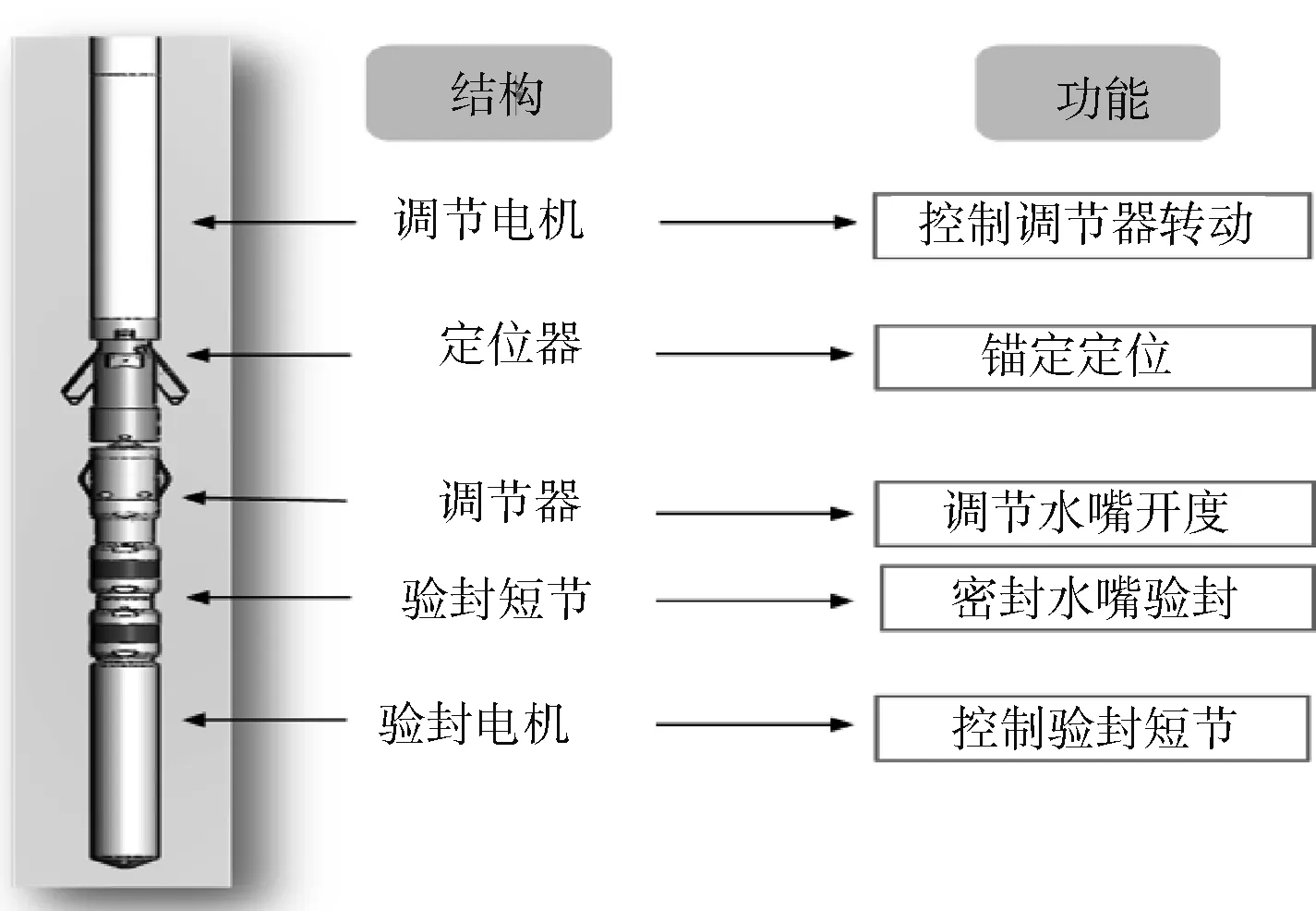

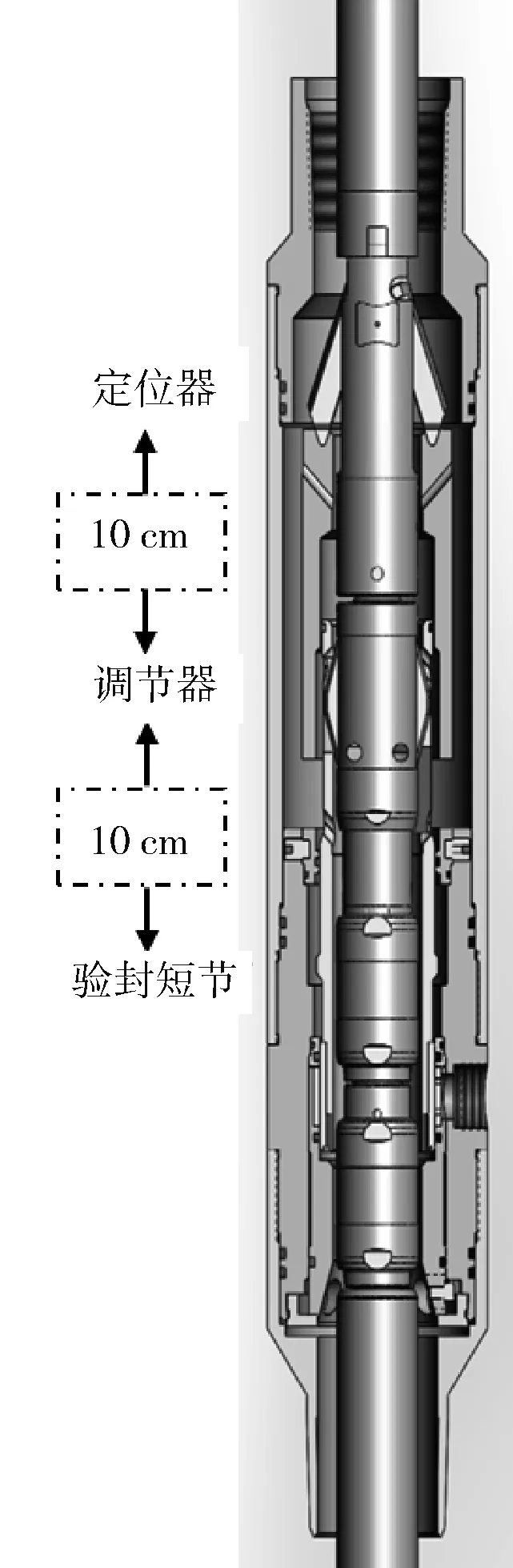

機械控制部分主要由定位器、調節器和驗封短節組成,如圖3所示。定位器用于將測試儀錨定在配水器上。調節器用于轉動配水器水嘴。驗封短節上有2組膠筒,用于密封配水器水嘴段。為了實現驗封和測調動作獨立控制,并自由切換,采用雙電機控制結構。將調節電機設計于定位器上端,控制調節器和定位器動作;驗封電機設計于最下端,控制驗封短節動作。該結構實現驗封和測調功能集成于一體。

以護理前后ADL評分、FMA評分為評比項進行對比。日常生活活動能力(ADL)評分,總分100分,>61分表示日常生活活動能力有輕度的功能損害,41~60分表示中度損害,<40分表示重度損害。簡式Fugl-Meyer評測法(FMA)評分,進行上肢、下肢運動功能的評定,運動功能程度與分數呈正相關。

圖3 同心驗封測調一體化測試儀機械控制部分結構示意

1.2 雙齒輪反向傳動結構

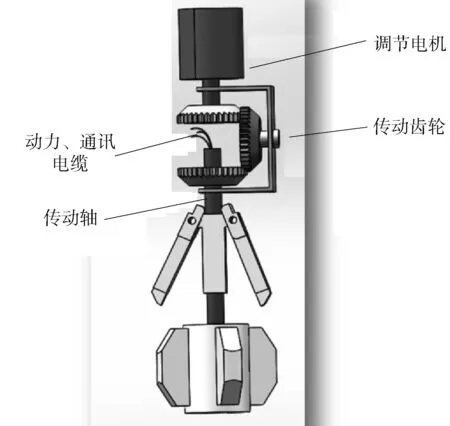

由于驗封測調一體化測試儀外徑只有42 mm,定位器閉合狀態下內徑只有30 mm,內部還要通過調節器的傳動軸。為了保障調節器的轉矩,要求傳動軸的直徑≥20 mm。因此,局部空間較小,使驗封電機的電線路穿越受到制約。為了實現機械轉動與數據傳輸同時進行,設計了雙齒輪反向傳動結構,如圖4所示,調節電機通過齒輪組將動力傳至下部傳動軸,進而通過調節器完成水嘴的調節。同時將驗封短節動力電線及通訊電線從傳動軸內部穿越,實現對驗封電機的控制。最終實現測試儀一體化測調與驗封控制。

圖4 同心驗封測調一體化測雙齒輪反向傳動機構示意

1.3 功能試驗及結構改進

對驗封測調一體化測試儀進行了室內調試試驗。在室內試驗過程中,由于測試儀的定位器、調節器與驗封短節之間的間距較小,而傳動軸內部的電線較多、布局復雜,導致調節器在轉動過程中傳動軸內的電線折損、短路,測試成功率較低。另外,調節器的轉矩較小。圖5為驗封測調一體化測試儀與同心配水器對接工況下的結構示意圖。

圖5 測試儀與同心配水器對接示意

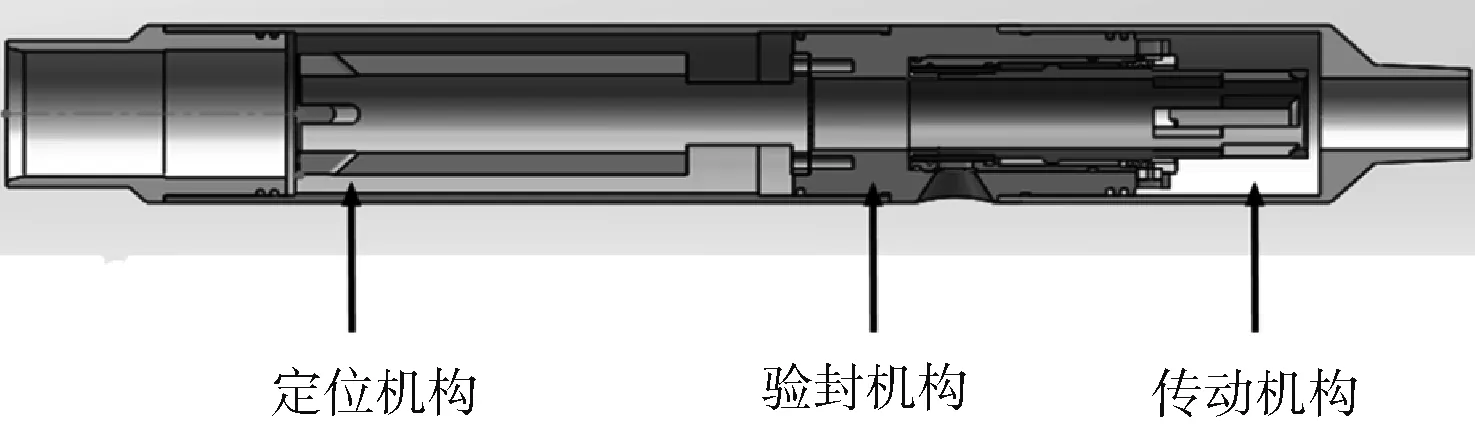

根據試驗中出現的問題,有針對性地對測試儀做進一步改進(如圖6所示)。

a 改進前

1) 調節器。增加功能部件間隔,減小調節器轉動時對內部電線的影響。將調節器置于驗封短節下部,不再受定位器尺寸影響。為調節器設計更大直徑的傳動軸。

2) 調節器電機。將調節器電機置于測調儀末端。由于傳動軸直徑增加,擴大了內部穿越電線的孔徑,并增加了電線保護管,避免了電線損壞和短路。

3) 減速器。在調節電機上增加減速器,控制調節器輸出不同轉矩,可實現高壓差環境下開啟水嘴。

4) 驗封電機。合理分布功能部件結構,將驗封短節電機置于定位器上端。

2 橋式同心分注井驗封測調一體化配水器

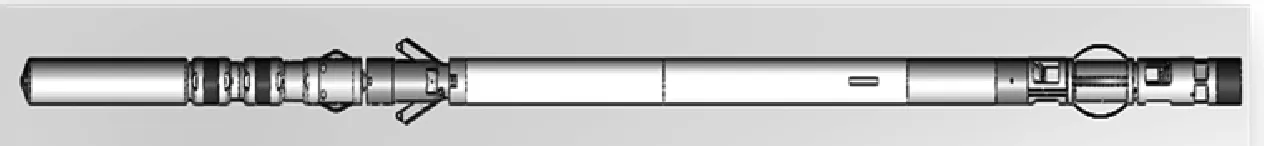

根據同心一體化測試儀功能結構布局,設計了新型同心配水器,包括與一體化測試儀配合的定位機構、驗封機構和傳動機構,如圖7所示。將傳動機構設計于驗封機構下端,反向旋轉帶動水嘴向下移動并開啟。

圖7 驗封測條一體化配水器結構示意

1) 解決水嘴套問題。之前的水嘴套固定在傳動軸上,測調時一起轉動,與相應膠圈既有橫向滾動摩擦,又有軸向滑動摩擦,摩擦力較大。設計的水嘴套與傳動軸相互不固定,采用壓環約束,調節時不隨傳動軸轉動,與膠圈僅為滑動摩擦,較小了阻力,利于水嘴開啟。

2) 進行材料替換。優選硬質合金代替陶瓷作為水嘴材料,提高其耐溫、耐酸性能,滿足分酸分注需求。

3) 設計傳動軸防脫扣結構。測調儀開水嘴時調節器先落入正切槽,配水器的傳動軸向下移動。水嘴完成開啟后,調節器落入反切槽而無法錨定,打滑空轉,防止繼續開啟水嘴和造成脫扣現象。

3 驗封測調一體化控制軟件

為了實現測試儀一體化控制,優化了地面控制器。在控制面板上增加驗封、測調控制切換按鈕,功能切換后再通過控制正負調節按鈕完成驗封和測調動作。增加通信接口,分別為程序和數據接口,與計算機相連,并傳送控制指令,并讀取井下儀器的測量數據。

根據現場測試需求,設計驗封測調一體化控制軟件,可將多項控制功能集成到1套控制系統。通過按鈕和數值輸入等方式實現測調驗封。系統界面包括定位器張收臂控制、測調控制、驗封控制、水嘴開度控制等,還可以生成相應的測試曲線和圖表。軟件界面如圖8所示。

圖8 驗封測條一體化儀測控軟件界面

4 耐溫耐壓試驗

由于驗封測調一體化測試儀和配水器要在高溫、高壓環境中工作,其性能可靠性直接關系到驗封測調工藝的效果,需要通過室內試驗來檢驗其性能指標,即,耐溫、耐壓性能,測試儀與配水器配合及調節性能。

1) 耐溫試驗。

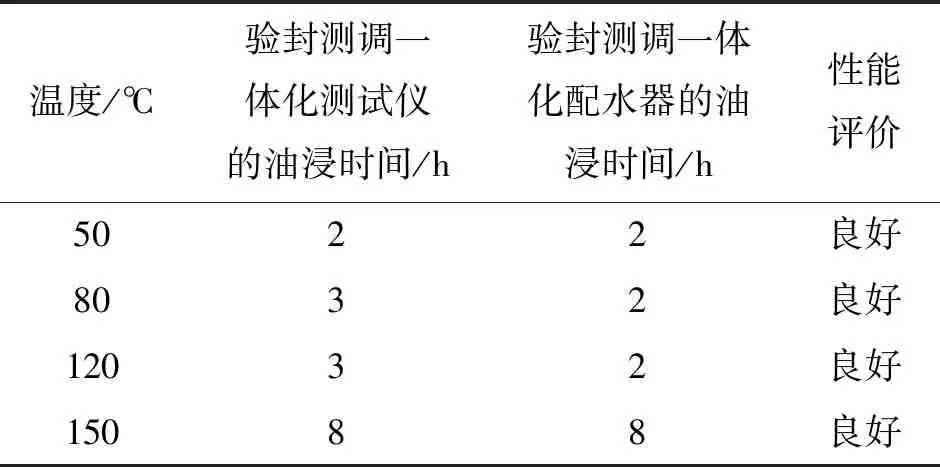

在室內分別對驗封測調一體化測試儀和配水器進行高溫油浸試驗。將儀器置于高溫油浸工作筒中,分別在50、80、120、150 ℃溫度下測試其耐溫性能。高溫油浸試驗結果如表1所示。

表1 高溫油浸試驗數據

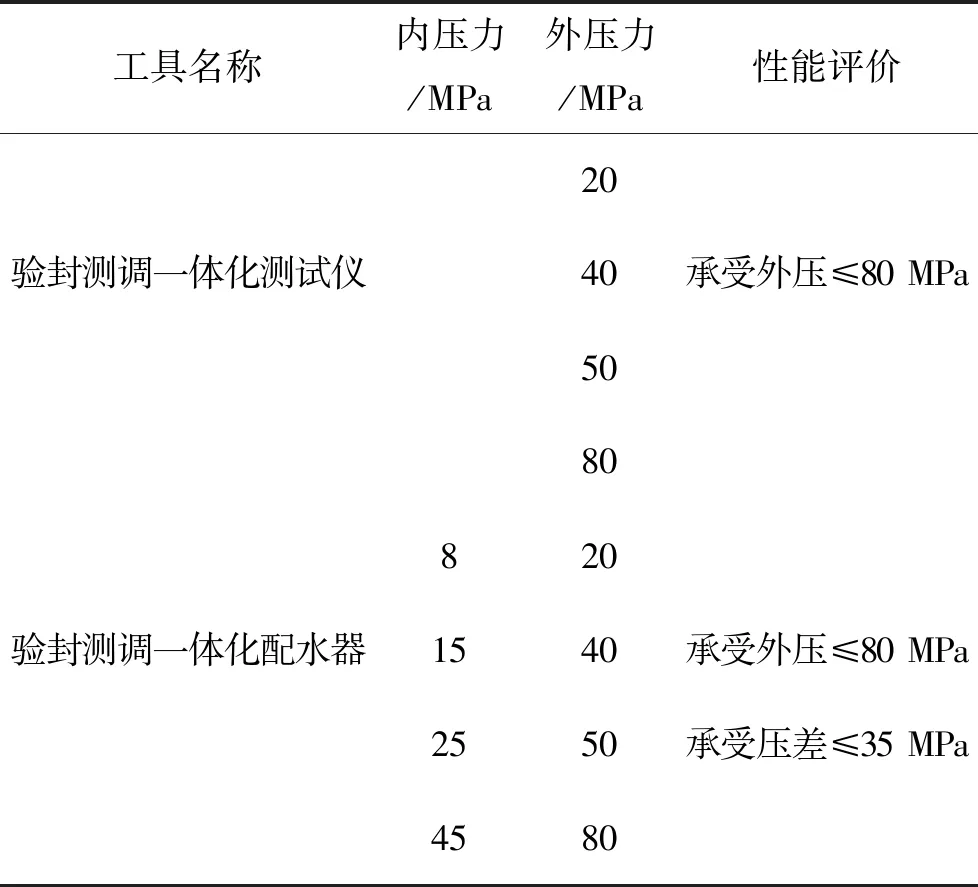

2) 耐壓試驗。

為了檢驗其耐壓差性能,分別將驗封測調一體化測試儀和配水器置于高壓工作筒中進行內外壓力試驗。耐壓試驗數據如表2所示。

表2 耐壓試驗數據

經過對驗封測調一體化測試儀和配水器進行油浸測試、耐壓測試及調配測試,對接及調試試驗,各項指標均達到了相關技術要求,能夠滿足現場應用的需求。

5 應用情況及效果評價

在華北油田第一采油廠選取10口井,進行驗封測調一體化測試儀和配水器的現場應用試驗。

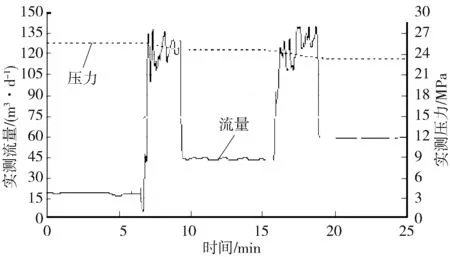

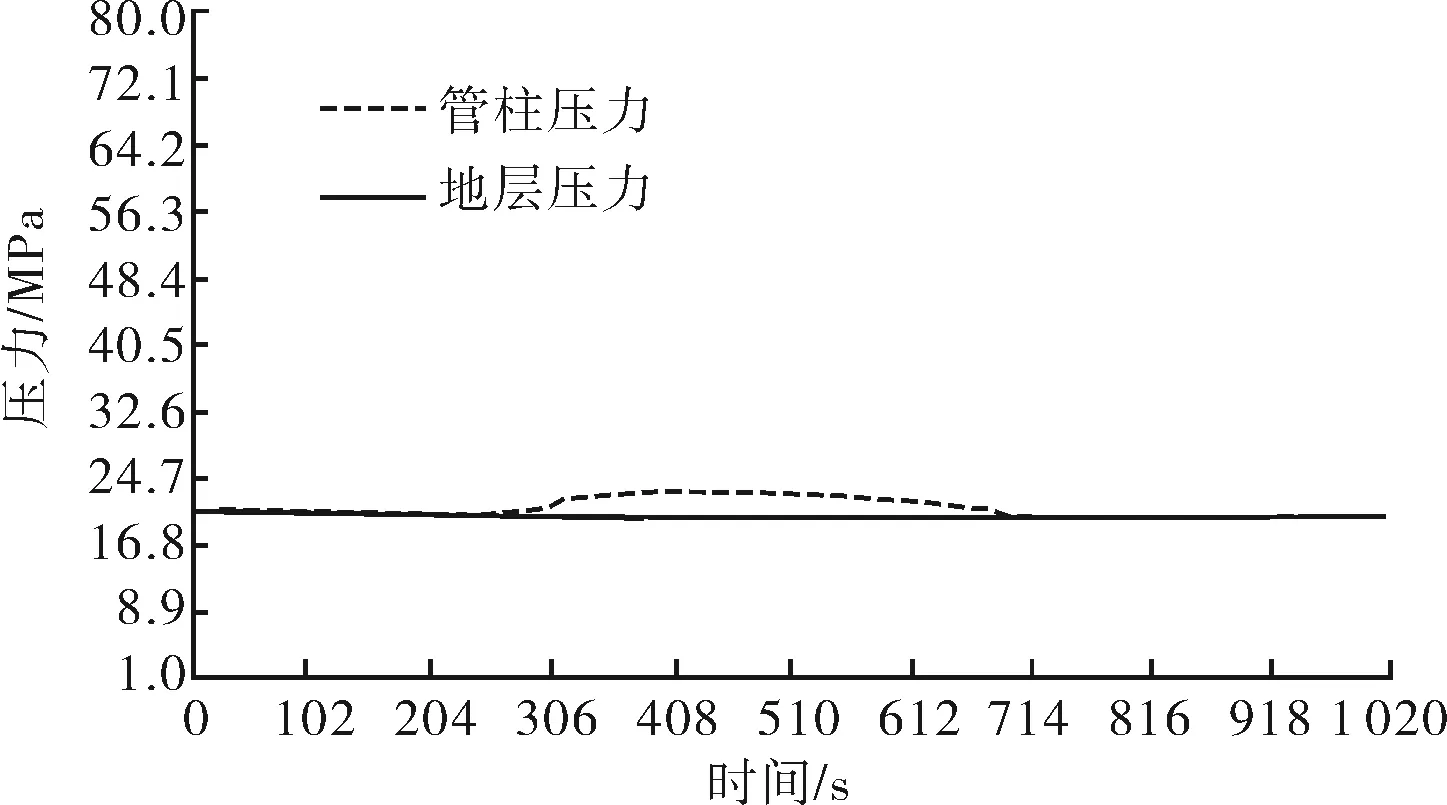

以馬xx井為例,現場測試數據如圖9~10所示。一體化測試儀與配水器良好對接,并一次下入完成了檢配、驗封和測調工序。首先完成檢配工序,用時25 min。然后完成驗封工序,用時30 min。最后完成調配工序,用時15 min。起下工具并完成3項工序僅需要4 h,較常規方法節省約3 h,充分驗證了驗封測調一體化技術的效率。

a 馬xx井檢配實測曲線

圖10 馬xx井驗封曲線

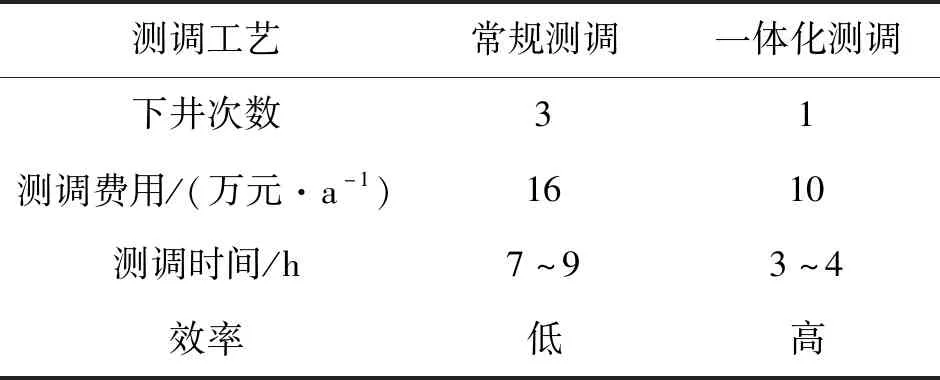

該驗封測調一體化工藝與常規測調工藝進行比較,在測試工序、測試費用、測試時間3個方面都有優勢。現場驗封測調工藝對比如表3所示。分注井驗封測調一體化工藝技術在10口井應用,施工成功率100%,單井單次作業時間可節省4~5 h,提高效率50%左右,節省費用約¥1.5萬元,每年可節省費用¥6萬元,使施工工序簡化、作業成本降低、工作效率提高,有較大的推廣價值。

表3 現場驗封測調工藝及參數對比

6 結論

1) 針對目前分注井驗封測調方法存在的工序復雜,工作量大,占井周期長,費用高,生產效益低等問題,創新研發分注井驗封測調一體化測試儀,實現分注井測調壓力同步錄取、溫度流量實時監測、水嘴連續可調及驗封功能;創新研發分注井驗封測調一體化配水器,實現與驗封測調一體化測試儀結構和功能的配伍;創新研發驗封測調一體化控制軟件,將多項控制功能集成到一套控制系統。

2) 研發分注井驗封測調一體化測試儀、配水器和控制軟件,形成了適合華北油田的分注井驗封測調一體化技術,實現單支測試儀1次下井便完成檢配、驗封、測調功能,簡化施工工序、降低成本、提高工作效率,基本能夠實現精細高效測調的目的。為華北油田提質增效工作開展提供了技術支撐,有利于驗封測調一體化分注技術的大面積推廣應用。