化學機械漿堿回收苛化綠泥的壓榨處理

何貫洲

(山東太陽紙業股份有限公司,山東濟寧,272100)

綠泥是制漿造紙企業堿回收苛化工段綠液分離出來的物質,其成分復雜,主要含有Ca、Na、Mg、Mn、Si、Fe 等金屬的氧化物和游離碳等[1]。目前綠泥的主要處理方法是填埋,對環境污染大、成本高。隨著我國環保法規的逐步建立健全,以及國民環保意識的普遍提高,科學控制污染物的排放、減少污染物負荷[2],將綠泥有效回收利用,減少固廢外排甚至達到固廢零排放,成為了制漿造紙企業十分重要且迫切的工作。

1 生產工藝

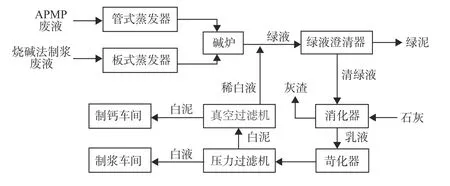

山東太陽紙業股份有限公司(以下簡稱太陽紙業)900 t 堿回收車間于2012 年底投產運行,主要處理堿性過氧化性機械漿(APMP)廢液及少部分燒堿法制漿廢液,主體設備全部國產化。

APMP 廢液用強制循環管式蒸發器處理,燒堿法制漿廢液用板式蒸發器處理;蒸發濃縮后的2種廢液分別噴入堿爐進行燃燒,燃燒后的熔融物經稀白液溶解后形成綠液;綠液送入到澄清器進行沉降澄清,沉降后下層的綠泥用泵抽出,收集到綠泥槽再進行處理;上層清綠液進入到消化器,加入石灰進行消化、苛化反應,反應后的乳液溢流到苛化器進一步充分反應;反應完成后的白泥(主要成分CaCO3)和白液(主要成分NaOH)送到壓力盤式過濾機進行過濾分離;分離出來的白液收集到白液槽供制漿蒸煮使用,白泥經稀釋后送到真空盤式過濾機進行過濾洗滌處理,進一步降低白泥含堿量;洗滌后濃度很低的稀白液送堿爐溶解綠液,處理白泥全部送制鈣車間回收利用,具體工藝流程圖見圖1。

圖1 化機漿堿回收生產工藝流程圖Fig.1 Process flow chart of chemical mechanical pulp alkali recovery

2 綠泥的壓榨處理

2.1 綠泥的特性

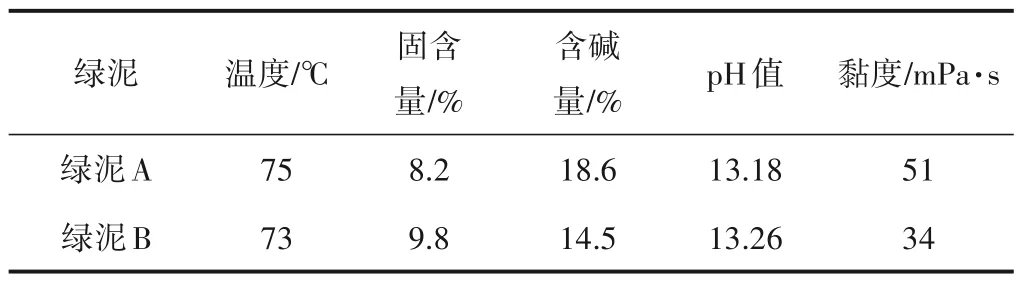

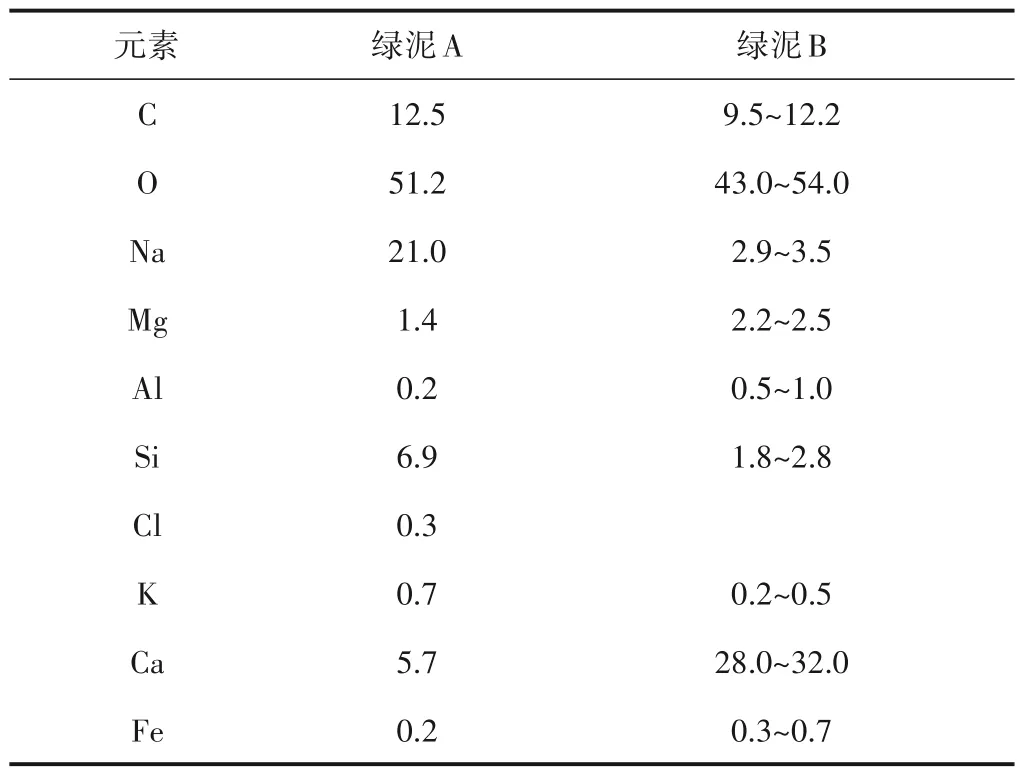

由于堿回收過程中產生的綠泥本身獨特的性質,與白泥或水處理過程的污泥相比,其成分更加復雜,殘堿高、黏度大、脫水性差。將APMP 綠泥命名為綠泥A,硫酸鹽法制漿綠泥命名為綠泥B,表1 為2 種制漿方法原始綠泥的參數對比,表2 為2 種制漿方法綠泥成分的對比。從表1 和表2 可以看出,APMP 廢液的堿回收系統產生的綠泥,硅含量更高、黏度更大,且含水率高,較硫酸鹽法制漿的堿回收綠泥更難處理。圖2 為2 種綠泥在不同濃度下的黏度對比。從圖2 可以看出,APMP 綠泥濃度達到15%以上時,其黏度急劇上升,明顯高于硫酸鹽法制漿的綠泥。

圖2 2種綠泥在不同濃度下的黏度對比Fig.2 Viscosity comparison of two kinds of green mud at different concentrations

表1 2種制漿方法原始綠泥的參數對比Table 1 Comparison of raw green mud parameters between two pulping methods

表2 2種制漿方法綠泥成分的對比[3]Table 2 Composition comparison of green mud from two pulping methods %

2.2 綠泥處理方法

車間運行初期苛化綠泥的處理方法是加入絮凝劑然后用臥式螺旋沉降離心機進行處理,本項目中離心機型號為LW550×2350,主電機功率55 kW,輔機功率15 kW,差速2~30 r/min,進料壓力0.1~0.2 MPa,配套開式無軸螺旋輸送機,綠泥處理量為10~13 m3/h(進料濃度8%),具體流程見圖3。由于化機漿綠泥黏度高、脫水性差,其處理量是同一設備處理其他類污泥量的1/3,且離心機出泥干度低,自然干燥緩慢,不便于裝車運輸,后續處理難度很大[4],無法采取有效的措施進行再利用,只能填埋處理,成本較高,同時容易造成環境的二次污染。

圖3 離心機處理綠泥的流程Fig.3 Process of green mud treatment by centrifuge

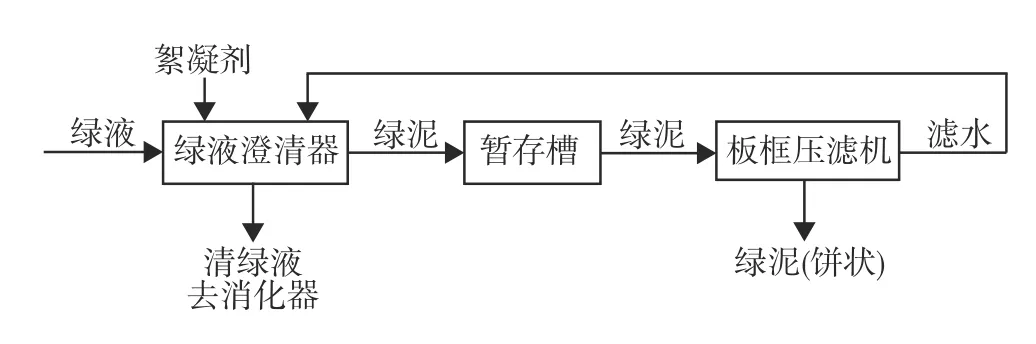

在堿回收車間苛化白泥達到零外排全部回收制鈣的情況下,本項目對綠泥的處理系統又經過長時間的研究、改造和試驗,2019 年太陽紙業900 t 堿回收車間成功地實現了利用板框壓濾機對化機漿堿回收苛化綠泥進行壓榨處理,具體流程見圖4。本項目中使用的板框壓濾機總過濾面積900 m2,壓緊壓力13~16 MPa,濾板115 片,濾板尺寸2000 mm×2000 mm,過濾壓力1.0 MPa,濾布采用600~800 目錦綸。根據綠泥的特殊性質,對于濾板、濾布等核心部件都采用了高強度、耐熱、耐堿材料,以滿足綠泥壓榨系統長期穩定運行的需求。板框處理綠泥絕干量約25~30 t/d。

圖4 板框壓濾機處理綠泥的流程Fig.4 Process of green mud treatment by plate-frame

綠泥用板框壓濾機壓榨處理的過程如下:濾板壓緊、低壓進料、高壓進料、進水壓榨、排空、卸料、水洗(如需水洗,則進行水洗程序;如不需要水洗,則進入下一個程序循環運行)。

離心機和板框壓濾機處理綠泥后的濾水均含有一部分難過濾的細小雜質,需回到綠液澄清器進一步澄清,然后重新進入系統再循環處理。

3 結果分析

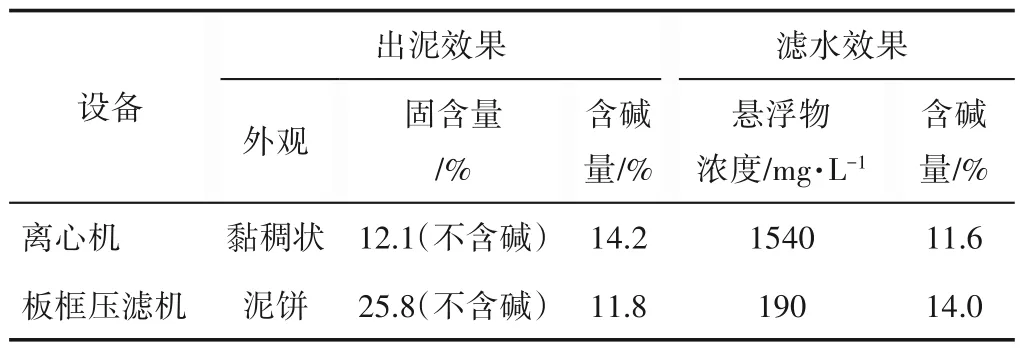

3.1 出泥和濾水效果對比

通過檢測實際運行中的相關參數,離心機和板框壓濾機分別處理化機漿堿回收綠泥效果對比如表3所示。用離心機處理綠泥時,出泥不成形,且呈黏稠狀,部分堿會隨綠泥從系統中流失,離心機固液分離效果有限,濾水較渾濁,懸浮物雜質含量高;用板框處理綠泥時,出泥呈餅狀,干度較離心機能提高1倍以上,固液分離效果好,濾水懸浮雜質少,且濾水會攜帶大部分堿回到系統中,可以有效地減少堿的流失。板框壓濾機壓榨處理后的綠泥餅如圖5所示。

表3 離心機和板框壓濾機處理綠泥效果對比Table 3 Comparison of green mud treated by centrifuge and plate-frame

圖5 板框壓榨處理后的綠泥餅Fig.5 Photo of dregs cake after plate and frame pressing

3.2 加藥量的變化

在用離心機處理綠泥時,為了達到最佳的固液分離效果,在進入離心機之前,需要向綠泥中加入一定量的絮凝劑(3.5 kg/t 絕干綠泥),會增加一定成本。用板框壓濾機處理綠泥時,不需要加入絮凝劑,但在綠液進入澄清器時,則需要加入少量的絮凝劑(0.55 kg/t 絕干綠泥),即可使綠液中的懸浮雜質較快地從綠液中絮凝沉淀出來,避免綠液中的炭末、雜土、硅膠以及Fe3+、Mn2+等雜質進入消化、苛化系統,以提高后續白液和白泥的純度[5]。同時,這樣能夠更好地提高澄清器的澄清效果以及整個系統的產能。

3.3 運行成本對比

離心機處理綠泥的配備及附屬用電設備功率合計80 kW,消耗沖洗水6~8 m3/d,干度低、外運填埋費用高。

板框壓榨處理綠泥的用電設備功率120 kW,濾布使用消耗周期5~6個月,壓榨水重復利用基本無消耗,絮凝劑費用可降低1300 元/d,節約和運輸填埋費用800元/d。

綜上所述,用板框壓濾機替代離心機,雖然濾布消耗和電耗有所增加(電價按0.57元/kWh計),但加藥量下降的同時節約了運輸和填埋費用,合計每天可節約運行費用1440元,堿成本可降低12元/t。

4 進料要求

由于綠泥進料濃度對進料時間、進料量、壓榨頻次、絕干處理量以及濾餅干度等因素都有一定影響,因此在進板框壓濾機前,綠泥進料濃度應控制在6%~10%左右。綠液澄清器底部的綠泥抽出量要根據堿爐處理的黑液量以及綠液里的懸浮雜質含量及時進行調整,以獲得板框壓榨所需的最佳濃度和殘堿的綠泥。

進板框的綠泥溫度一般控制在70℃左右,如果溫度過低,綠泥黏度會升高,壓榨脫水效果變差,產能下降,且綠泥溫度下降后會導致綠泥中的濃堿結晶析出,隨著綠泥帶走,造成堿損失的同時,高殘堿的綠泥也會增加回收利用的難度。進板框綠泥溫度越高,堿回收率會相應提高,濾餅的干度也會增加,但是濾板容易變形損壞,濾布的使用周期會縮短,且在現有的基礎上需額外增加熱源,導致運行成本上升。所以,為了保證綠泥的最佳壓榨溫度,綠泥從澄清器抽出后(溫度75℃),在綠泥槽作短暫停留,直接泵送至板框進行處理(溫度約70℃)。

5 結語

用板框壓濾機處理APMP 廢液堿回收產生的綠泥,改造后長時間穩定正常運行,板框處理后的綠泥餅相較離心機處理的綠泥干度提高10%~13%,殘堿降低3%~5%,可多回收純固體堿約2 t/d。解決了綠泥干度低、黏稠等問題,使綠泥能夠很好地進行有效再利用,杜絕了填埋造成的污染。同時,可節約運行費用1440元/d,堿成本可降低12元/t。因此,現階段用板框壓榨處理綠泥應該是制漿堿回收企業采用的比較有效且經濟實用的方法。