延時氮氣彈簧在四工具體單動拉深模中的應用

高春建,丁懷志

(一汽紅塔云南汽車制造有限公司,云南 曲靖 655000)

0 引 言

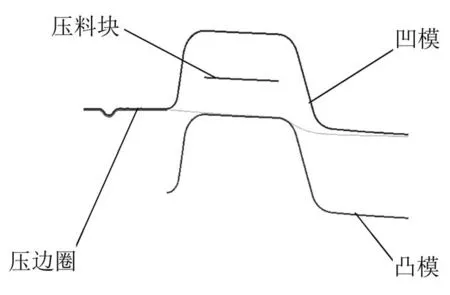

傳統的單動拉深模由凹模、凸模、壓邊圈3個工具體構成,可稱為三工具體單動拉深模。沖壓時凸模不動,凹模與壓邊圈壓住坯料往下運動,結束后凹模與凸模貼合得到所需的拉深零件。在該沖壓過程中,坯料發(fā)生了復雜的拉深、壓縮變形,常出現開裂、起皺疊料缺陷。

汽車內覆蓋件零件中,類似后圍上邊梁零件在拉深時存在中部位置疊料的問題,用三工具體單動拉深模無法解決。四工具體單動拉深模在凹模中部增加一個上壓料塊,由凹模、上壓料塊、凸模、壓邊圈四部分構成,沖壓時凸模不動,凹模與壓邊圈壓住坯料往下運動,當坯料與凸模接觸處于脹緊狀態(tài)時,上壓料塊壓緊坯料繼續(xù)拉深直到結束,保證拉深件中部位置平展不疊料。這是理論上對四工具體拉深模的認識,但在實際應用中,上壓料塊壓料源的選擇至關重要,選用普通氮氣彈簧還是延時氮氣彈簧,要考慮沖壓設備是否具有下氣墊閉鎖功能。

1 后圍上邊梁的結構特點與質量要求

后圍上邊梁如圖1所示,由形狀復雜的空間自由曲面構成,零件外形尺寸為625 mm×360 mm×210 mm,材料為1.0/FC260P,沖壓工藝為:拉深、修邊沖孔、修邊沖孔、上下翻邊整形、側整形。根據經驗,在最小負角沖壓方向上,預判零件中間最低位置會出現起皺甚至疊料。

圖1 后圍上邊梁零件

2 零件沖壓模擬分析

2.1 三工具體單動拉深CAE分析

在CAE可成形性分析階段,使用三工具體單動拉深進行模擬。由于各方向拉應力和壓應力不均勻,在成形零件的中部存在疊料,在較深的圓角根部出現開裂現象。通過調整沖壓方向、工藝補充面、拉深筋系數,未見零件開裂,但仍存在疊料現象,如圖2所示。

圖2 三工具體拉深CAE分析結果

通常解決疊料的方法是產品設計變更,在疊料區(qū)域增加凸包或凹坑,吸收多余材料得以實現,但后圍上邊梁零件不允許增加凸包或凹坑,只能從沖壓工藝和模具結構設計方面進行優(yōu)化。

2.2 四工具體單動拉深CAE分析

使用三工具體分析發(fā)現零件中部疊料問題沒有得到解決,考慮使用四工具體進行CAE分析,四工具體拉深CAE分析如圖3所示,通過多次調整上壓料力及壓料行程,最終確定壓料力30 kN,行程40 mm,得到較理想的沖壓模擬結果,從CAE分析結果看,成形零件中部疊料問題消除,如圖4所示。

圖3 四工具體拉深CAE分析

圖4 四工具體拉深分析結果

3 四工具體拉深模結構設計

3.1 上壓料塊壓力源的選擇

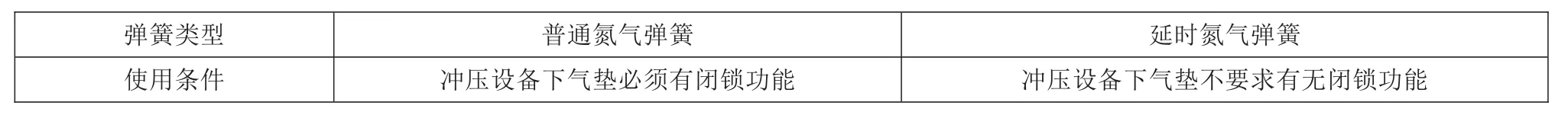

四工具體單動拉深模壓料塊壓力源可選擇普通氮氣彈簧或延時氮氣彈簧,但兩者在使用上有嚴格的界限,如使用不當會造成沖壓件的損壞,使用條件如表1所示。

表1 普通氮氣彈簧與延時氮氣彈簧的使用條件

如果在沒有閉鎖功能的沖壓設備上使用普通氮氣彈簧,在沖壓結束后,沖床上滑塊返程運動時,氮氣彈簧打開,同時壓邊圈向上頂起,成形零件受到一上一下的力作用,導致拉深到底時完好無損的零件嚴重損壞,如圖5所示,由于現有的機械壓力機沒有閉鎖功能,不能選用普通氮氣彈簧為壓力源,只能使用延時氮氣彈簧。

圖5 使用普通氮氣彈簧的沖壓件受力分析

3.2 延時氮氣彈簧的工作原理

延時氮氣彈簧可在其底部位置將其鎖定且彈簧回程可控,如圖6所示,延時氮氣彈簧由氣缸、導向總成、單項活塞閥總成、內活塞桿、常開閥組成。彈簧中的氮氣密封在上、下儲氣室中,當進行沖壓行程時,下儲氣室中的氮氣通過活塞桿總成中的單向閥進入上儲氣室。到達沖壓下止點時,向常開閥施加0.4 MPa的壓力空氣將其關閉,上氣室壓力大于下氣室壓力,活塞桿被鎖住,機床上滑塊回程時,活塞桿不會馬上返回上止點位置,從而起到延時可控的作用。關閉壓縮空氣,打開常開閥,上儲氣室中的氮氣通過內部活塞桿返回至下儲氣室,使活塞桿返回其伸長位置。

圖6 延時氮氣彈簧

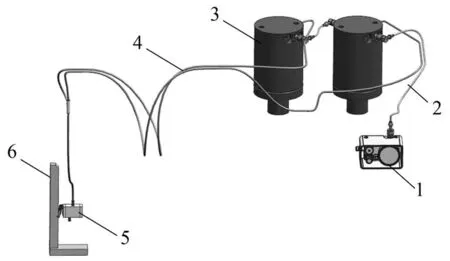

延時氮氣彈簧的運動主要由滑動控制開關、閥組件、氣管三大部分實現,其連接關系如圖7所示,控制過程如下:①通過高壓氣管將2個氮氣彈簧串聯并連接到壓力表,通過壓力表將氮氣彈簧充入氮氣;②用低速氣管串聯氮氣彈簧低壓控制閥,最后連接到氣動行程開關,氣動行程開關與外部機床氣源連接,在未受到行程限位桿擠壓前,氣動行程開關處于關閉狀態(tài);③當模具下行時,氮氣彈簧活塞桿受力壓縮,氮氣從氮氣彈簧的下氣室通過單向閥壓入到上氣室中,同時氣動行程開關隨模具下行時受行程限位桿擠壓呈打開狀態(tài),低壓氣體聯通氮氣彈簧的低壓控制閥,閥體受壓關閉,下行到規(guī)定行程后,因上、下氣室的氣體不流通存在壓力差,達到鎖定的狀態(tài);④當模具上行時,氣動行程開關不再受壓后關閉,低壓控制閥打開,下氣室通過控制閥實現與上氣室連通,氣體通過導氣管從上氣室回到下氣室,活塞桿恢復原位,氮氣彈簧恢復到原狀態(tài)。

圖7 延時氮氣彈簧運動部件

3.3 延時氮氣彈簧型號選擇

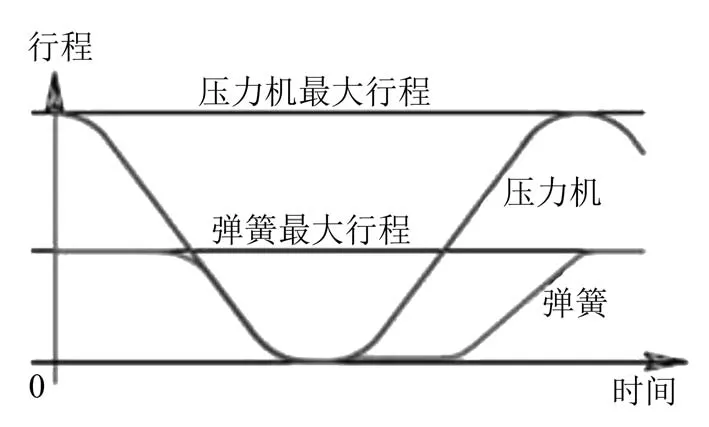

延時氮氣彈簧工作曲線如圖8所示,根據CAE沖壓模擬分析,能保證零件后圍上邊梁中部不疊料所需上壓料塊壓料力為30 kN,工作行程是40 mm,為實現最佳閉鎖功能,必須使用工作行程±0.5 mm,以提供最多1 mm的回彈距離,選擇2個型號為KF2 1500-40的延時氮氣彈簧。

圖8 延時氮氣彈簧工作曲線

3.4 四工具體單動拉深模結構

四工具體單動拉深模結構如圖9所示,沖壓時凹模8與壓邊圈2將坯料壓緊向下拉深,可控延時氮氣彈簧7的常開閥處于打開狀態(tài),活塞桿處于伸長狀態(tài),產生壓力傳遞給上壓料塊6,上壓料塊與凸模1壓緊坯料中部直到拉深結束。拉深結束后,凹模與滑動控制開關接觸,通過控制氣管將常開閥關閉,可控延時氮氣彈簧桿7活塞處于到底鎖緊狀態(tài);普通氮氣彈簧5克服上壓料塊質量,與凹模保持相對靜止狀態(tài)。凹模、上壓料塊、可控氮氣彈簧與機床滑塊同時向上返程,壓邊圈向上推出成形零件,沖壓結束。返程過程中,凹模脫開了滑動控制開關,常開閥打開,可控延時氮氣彈簧緩慢打開,進入下一個沖壓準備。

圖9 模具結構

對后圍上邊梁零件進行試模驗證,沖壓件實物如圖10所示,中間最低位置起皺疊料缺陷得到消除,滿足產品使用要求。

圖10 沖壓件實物

4 結束語

在四工具體單動拉深模中,通過應用延時氮氣彈簧有效解決了沖壓設備沒有下氣墊閉鎖功能、壓邊圈向上運動、上壓料塊回程造成零件沖擊變形的問題。對于拉深較復雜、易起皺疊料的沖壓件,采用延時氮氣彈簧能取得良好效果。