PFC150 平行腿槽鋼的開發與改進

華 鋒 澎 奎 馬 龍 王水山 賀志峰

(馬鞍山鋼鐵股份有限公司)

0 前言

為節省土地資源,城市地下管網建設越來越受重視,尤其是作為城市“動力”的電力,其地下管網建設更是重中之重,電網管廊的設計和建造標準也比普通管廊高。PFC150 耐候平行腿槽鋼具有截面性能穩定、結構簡單、施工便利等優點,是電網管廊建設的關鍵材料,市場前景較為廣闊,開發出滿足客戶要求的電網管廊用耐候熱軋平行腿槽鋼,不僅能夠拓展馬鋼型鋼市場,積極創效,而且可以優化產品結構,提升品牌競爭力。PFC 150 mm×90 mm×24 mm屬于歐標BS4-1中的規格,截面尺寸見表1。

表1 PFC150 與[16b 的截面尺寸對比

與普通斜腿槽鋼相比,PFC150 平行腿槽鋼的外形尺寸有較大差別。PFC150 規格的腹板窄而薄,腿長而厚,腿的內、外側表面相互平行。由于其特殊的用途,客戶對產品的尺寸外形、表面質量提出了比國標更為嚴格的標準,平行腿槽鋼與普通槽鋼對比如圖1 所示。

圖1 平行腿槽鋼與普通槽鋼對比

1 馬鋼小H 萬能連軋生產線簡介

馬鋼股份長材事業部小H 型鋼生產線年設計生產能力為50 萬t。該生產線主體設備從意大利DANIELI 公司引進,控制系統從TOSHIBA-GE 公司引進,可生產H 型鋼、工字鋼、槽鋼、礦用U型鋼等系列產品。生產線采用先進的異型坯連鑄技術、粗軋機組5 架軋機以及中精軋機組10 架軋機連續軋制工藝,生產工藝流程如圖2 所示。我們在此基礎上對PFC150 平行腿槽鋼進行了開發。

圖2 生產工藝流程

2 PFC150 平行腿槽鋼的孔型系統

傳統的槽鋼軋制孔型系統一般由切深孔、槽形孔和控制孔組成[1],由于馬鋼小H 型鋼生產線采用截面尺寸為320×220×85 mm3的異形連鑄坯為原料,孔型系統不需要配置切深孔。

PFC150 平行腿槽鋼孔型系統如圖3 所示。

圖3 PFC150 平行腿槽鋼孔型系統

該孔型系統中,粗軋機組1#、3#、4#機架配置槽形孔,采用兩輥軋機;2#、5#機架為立式機架,立軋孔型的主要作用是減小軋件的外寬。該孔型系統的6#、9#、12#、14#為控制孔,采用的是兩輥軋機,主要作用是控制平行腿槽鋼的腿高。其中7#、8#、10#、11#、13#為萬能槽形孔,采用萬能軋機軋制,15#為成品孔,也采用萬能軋機進行軋制。

3 生產工藝過程控制

3.1 加熱溫度控制

PFC150 平行腿槽鋼采用截面尺寸為320×220×85 mm3的異形連鑄坯,鋼種為S355J0W。使用異型坯軋制PFC150 槽鋼,腰部的壓縮比為13,腿部的壓縮比為5.4,軋件腰部腹板的延伸要大于腿部翼緣的延伸。連鑄坯的表面質量和尺寸均符合相關技術文件要求。坯料入爐后,嚴格按照加熱工藝制度執行,具體加熱溫度制度見表2。均熱段中間燒嘴的開口度控制在20%左右,加熱段燒嘴錯位對開,避免中間溫度高,正常生產時,加熱時間控制在120 min左右,根據軋制節奏,采取加熱爐空步進鋼,避免長時間加熱造成鋼坯表面氧化鐵皮厚。

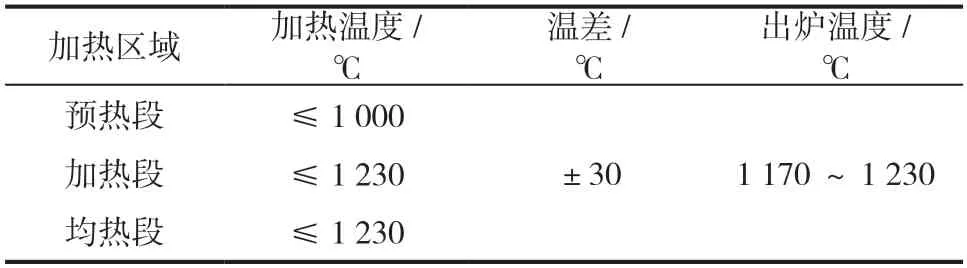

表2 加熱溫度制度

3.2 軋制過程控制

馬鋼小H 型鋼生產線采用高剛度短應力線軋機,能夠保證軋件在孔型中得到有效的控制,確保軋件尺寸波動小、精度高。調整工根據軋制圖表給出的各機架間拉鋼系數(0.3%~2.0%)結合軋機電流波動情況和軋件在軋槽內實際運行的情況,通過軋機級聯調速系統,人工控制粗軋、中軋、精軋各機架的速度,確保軋件在各機架間穩定軋制。各架軋機冷卻水管安裝好,噴嘴角度調整好,保證軋輥的冷卻效果,特別是控制孔外側壁,一定要保證其冷卻效果。所有坯料出爐后送粗軋機組軋制前,必須經過高壓水除鱗,并確保除鱗效果,坯料各個表面不能留有一次氧化鐵,立式軋機第2 架和第5 架軋機后增加上、下腹板吹掃,吹掉立軋后軋件表面的氧化鐵皮,加強對軋機的油氣點檢和進、出口導衛的檢查情況,確保軋件表面無劃傷[2]。

4 存在問題及改進措施

4.1 軋件頭部下勾

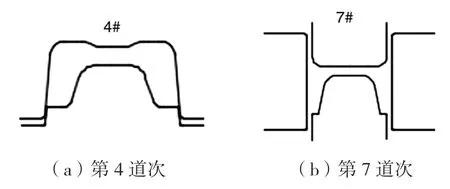

通過現場觀察,影響PFC150 平行腿槽鋼生產穩定性的因素為粗軋機組的第4 道次和第7 架的萬能道次,軋件出該兩架孔型后頭部下勾現象嚴重,分別對兩個道次趴頭的原因進行了分析。對粗軋機組的第4 道次的開口孔與閉口孔軋制過程進行了模擬。從模擬結果可以看出,第4 道次孔型使用閉口孔,軋件頭部下勾現象有所改善。另外,軋件在萬能道次7 架出口頭部下勾嚴重,考慮7 架立輥帶有5.5°的斜度,立輥面金屬容易偏上或偏下,造成壓下分配不均勻,可能導致頭部下勾,在第二次試軋生產中將7 架立輥改為平立輥,勾頭現象明顯改善。因此,對第4 道次和第7 道次的孔型進行了優化,主要將粗軋機組的第4 道次孔型由開口孔改為閉口孔,將7 架萬能軋機的帶5.5°的立輥改為平立輥。優化后,試軋發現軋件在第4 道次和第7 道次的頭部下勾現象明顯好轉,提高了生產穩定性。優化后的孔型如圖4 所示。

圖4 優化后的孔型

4.2 肩部凸臺

與傳統的槽鋼軋制相比,在軋制PFC150 平行腿槽鋼的過程中,軋件表面質量控制困難,尤其是肩部的兩側凸臺缺陷難以消除。主要原因為中軋機萬能道次立輥壓下量過大,假腿金屬量偏多,造成軋件肩部假腿過高,而小H 型鋼生產線的14架軋機原先為軋邊機,因開發PFC150 平行腿槽鋼,將14 架改為兩輥控制孔,當負載過大時,就會造成接軸的安全銷剪斷,因此14 架控制孔壓下量不足,假腿金屬無法消除。另外,成品道次立輥壓下量偏大,由于外寬尺寸的限制,調整受到限制,無法消除肩部兩側的凸臺[3]。因此,對成品道次的萬能上水平輥輥寬進行了改造,將15 架上水平輥輥寬由原來的142 mm 減小為141 mm。在軋制過程中,根據計算機反饋的各機架電流大小情況,將中軋機萬能道次的立輥壓下量合理分配,保證各架次負荷均勻;將14 架控制孔的上輥過渡面向內車削1 mm,在軋制過程中,可根據14 架電流反饋值適當將14 架輥縫進行減少,對肩部兩側的凸臺進行控制。

4.3 軋件纏輥

在軋制PFC150 平行腿槽鋼過程中,軋件從6架控制孔進入7 架第一個萬能槽形孔時容易發生纏輥事故,主要原因是該道次腰部延伸較腿部延伸大,腿部金屬拉腰部金屬使軋件咬入后頭部下勾嚴重,若出口下衛板前尖與軋輥的下輥面貼輥處存在縫隙,則容易造成纏輥[4]。另外,軋制PFC150 平行腿槽鋼時,萬能軋機使用的出口衛板的寬度偏窄、偏輕,軋件脫孔后出口衛板容易晃動,從而造成前尖不貼輥,軋件頭部導入衛板下方,極易纏輥。針對該問題,將7 架出口衛板寬度由原來的95 mm 改為135 mm,并在出口衛板上焊接55 mm 厚的扁擔梁,以增加其重量(約6.5 kg),并在扁擔梁上焊接吊環螺釘,安裝厚懸掛重砣,裝配時保證下衛板和出口導衛盒之間的間隙為2~3 mm,以確保過鋼后衛板在導衛盒中的穩定,起到良好的扶持,避免軋件沖衛板。

5 結論

PFC150 平行腿槽鋼已成功開發,并形成批量生產能力,最高班產達到423 t。通過對孔型的優化和各類問題的持續改進,PFC150 平行腿槽鋼在軋制過程中肩部凸臺、軋件頭部下勾問題得以消除和解決,未發生纏輥情況,大幅減少了出口衛板的點檢頻次和時間,產品尺寸和表面質量符合客戶要求,實現了穩定生產。