高溫燃氣與不同構型的再生冷卻面板對流傳熱的數值模擬*

胡江玉,王 寧,周 進,潘 余

(國防科技大學 空天科學學院, 湖南 長沙 410073)

熱防護是超燃沖壓發動機研制中面臨的關鍵難題之一,在眾多解決方案中,再生冷卻[1-2]被認為是熱防護的最佳選擇。由于溫度及熱流密度是熱防護設計的依據,文獻[3-5]采用實驗或仿真的手段,對超燃沖壓發動機壁面溫度及熱流密度進行了研究。又由于目前在超燃沖壓發動機的研究中,大多采用碳氫燃料作為燃料,且冷卻通道內的壓力通常高于燃料的臨界壓力,因此文獻[6-9]針對冷卻通道內超臨界壓力碳氫燃料的流動及傳熱特性進行了研究。

由于矩形槽道易于加工,再生冷卻面板中冷卻通道截面一般為矩形或梯形[10-13]。Wang等[14]對超臨界壓力甲烷在矩形冷卻通道內的三維耦合傳熱進行了研究,發現壁面材料導熱系數和通道高寬比均會影響熱流分布及耦合傳熱。劉[15]系統地研究了超臨界壓力正十烷在矩形通道中的耦合傳熱特性,指出了矩形通道中傳熱惡化是由近壁面流體的零速度梯度導致的,且較高的壁面導熱系數能夠抑制熱邊界層的發展。Zhang等[16]的研究則表明,壁溫隨矩形通道高寬比的增大先下降后上升,最佳高寬比在4和8之間。此外,Sun等[17]還研究了方形冷卻通道內浮升力對超臨界壓力煤油傳熱的影響,發現浮升力對傳熱的影響隨煤油壓力的升高及壁面導熱系數的增大而減小。

雖然關于超燃沖壓發動機熱防護方面的文獻較多,然而鮮有研究將高溫燃氣、再生冷卻面板及冷卻劑的耦合傳熱考慮在內。因此,本文對高溫燃氣及帶有平行冷卻通道并以超臨界壓力煤油為冷卻劑的再生冷卻面板之間的三維耦合傳熱進行了數值模擬,并結合理論分析,探討了冷卻面板構型對耦合傳熱的影響。研究結果可以幫助理解再生冷卻的真實傳熱過程,指導再生冷卻面板的設計。

1 問題描述

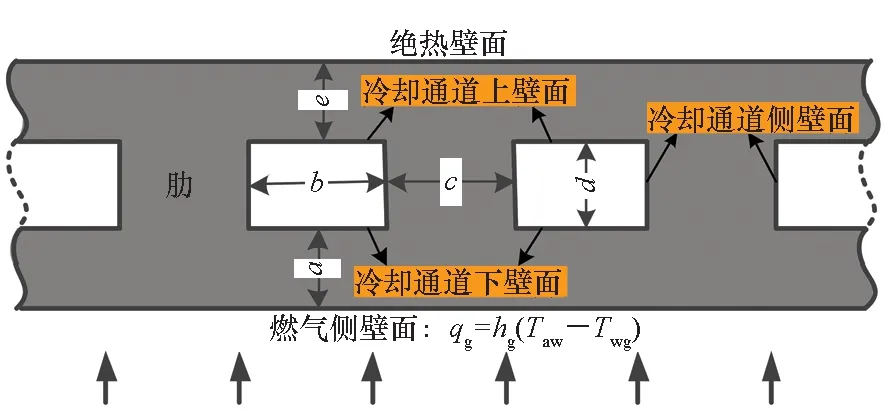

圖1(a)給出了超燃沖壓發動機再生冷卻面板的耦合傳熱示意圖。熱量主要經對流傳熱從高溫燃氣進入冷卻結構,在冷卻面板內部以熱傳導的方式傳遞,并通過對流傳熱的方式被冷卻劑吸收。由于輻射傳熱占總熱量的比例較低[5],且燃氣發射率和壁面吸收率及角系數等參數難以精確計算,因此研究中沒有考慮輻射傳熱。

燃氣側對流換熱熱流密度為:

qg=hg(Taw-Twg)

(1)

式中,hg為燃氣側對流換熱系數,Taw為燃氣的絕熱壁溫,Twg為燃氣側壁溫。

冷卻結構內部等效熱傳導熱流密度為:

(2)

式中,k為壁面材料的導熱系數,δc為燃氣側材料壁厚。hs,eq可以理解成冷卻結構的等效換熱系數,Twc為冷卻劑側壁溫。

冷卻通道等效對流換熱熱流密度為:

qc=hc,eq(Twc-Tb)

(3)

式中,hc,eq為冷卻劑的等效對流換熱系數,Tb為冷卻劑主流溫度。

根據守恒原理,則有:

q=hg(Taw-Twg)=hs,eq(Twg-Twc)=hc,eq(Twc-Tb)

(4)

由此可見,熱流密度與溫度及傳熱系數之間存在強烈的耦合關系。

計算域如圖1(b)所示,入口段和出口段均留出180 mm來降低進、出口段對計算結果的影響。煤油入口為質量流量入口,給定質量流量和溫度,煤油出口設置為壓力出口。燃氣入口為質量流量入口,燃氣出口設置為壓力出口。計算域燃氣流動參數參考某高總溫加熱器出口燃氣流動參數,在出口經擴張后燃氣質量流率為0.5 g/(mm2·s),總溫為1 900 K,靜壓為75 kPa,煤油入口溫度為333 K,計算域煤油總流量為36 g/s。冷卻結構燃氣側壁面及冷卻通道內壁面均為耦合傳熱面,其他面根據實際物理過程分別設置為對稱面或絕熱面,研究中煤油流動方向和燃氣流動方向均為Z軸正方向。

(a) 耦合傳熱示意圖(a) Schematic diagram of coupled heat transfer

研究中不同冷卻面板的結構尺寸如表1所示。其中,a為燃氣側壁厚,b為冷卻通道寬度,c為相鄰冷卻通道間肋厚,d為冷卻通道高度,e為絕熱側壁厚,m為單根冷卻通道內煤油的質量流量,n為計算域冷卻通道數量。

表1 冷卻面板構型

高溫燃氣包含多種組分,各組分密度均選用理想氣體模型,比熱采用溫度的四次多項式來計算,在300~1 000 K及1 000~5 000 K區間分別由不同的四次多項式計算,黏性及導熱系數由氣體分子動力學理論進行計算,混合氣體的物性由理想氣體混合理論進行計算。高溫燃氣中N2、O2、CO2和H2O的質量分數分別為53.1%、23.3%、14.6%和9.0%。

冷卻劑為國產航空煤油RP-3,研究中選用十組分替代模型[7],由SUPERTRAPP程序[18]對超臨界壓力下煤油的物性進行計算。4 MPa壓力下,煤油十組分替代模型的物性隨溫度變化情況如圖2所示。由于冷卻通道內壓降與煤油壓力相比很小,可以認為冷卻通道內煤油的物性僅隨溫度變化。

圖2 4 MPa壓力下十組分替代煤油物性隨溫度變化Fig.2 Thermophysical properties of 10-component kerosene surrogate as function of temperature at 4 MPa

2 數值方法

2.1 控制方程及湍流模型

采用ANSYS Fluent 19.2軟件開展數值仿真。無外力作用及內熱源的條件下,穩態流動的雷諾平均方程如下所示。

連續性方程:

(5)

動量方程:

(6)

能量方程:

(7)

Wang等[4]的研究表明,SSTk-ω模型[19]在計算高溫高速氣流與燃燒室壁面的傳熱上具有相當高的精度。Tao等[9]發現,與其他模型相比,在絕大多數工況下,SSTk-ω模型能夠更準確地預測冷卻通道內超臨界壓力煤油的傳熱。因此,選用基于有限體積法的壓力基求解器和包含低雷諾數修正的SSTk-ω湍流模型對流動及耦合傳熱進行求解。

2.2 算例驗證及網格無關性

在之前的研究[20]中,已經對數值仿真方法進行了驗證,數值方法能夠用來模擬高溫燃氣、再生冷卻面板及超臨界壓力煤油的三維耦合傳熱。

采用ICEM軟件劃分網格,計算域全部采用結構化網格。網格無關性結果表明,當燃氣和冷卻通道壁面邊界層網格不超過1×10-5m時,燃氣側壁面溫度Twg和熱流密度qg的相對誤差在1%以內。且當燃氣和冷卻通道壁面邊界層最小網格為1×10-5m時,燃氣及冷卻通道近壁面第一層網格均在黏性底層內,可以較精確地求解邊界層內的流動和傳熱。燃氣和冷卻通道壁面最小網格均為1×10-5m,不同冷卻結構構型下,計算域總網格量在3 388 000到4 032 000之間。

3 結果與討論

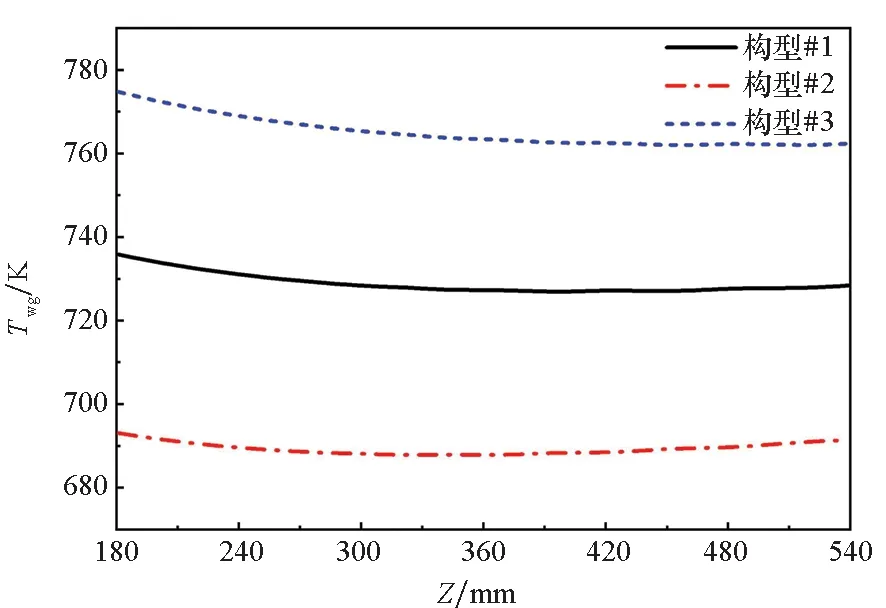

3.1 燃氣側壁厚

對高溫燃氣與構型#1、構型#2和構型#3的耦合傳熱進行了仿真,不同燃氣側壁厚下,燃氣側壁面中線處溫度Twg及熱流密度qg沿流動方向的變化如圖3所示。從圖3中可以看出,Twg隨燃氣側壁厚的增大而升高,qg隨燃氣側壁厚的增大而降低。這主要是因為,隨燃氣側壁厚的增大,耦合傳熱的總熱阻增大,進而使得耦合傳熱熱流密度下降,壁溫升高。

此外,圖3(b)還表明,燃氣側壁面對流換熱熱流密度為106W/m2的量級。以構型#1為例,由于燃氣在近壁面邊界層內的滯止及傳熱作用,近壁面處燃氣靜溫約為1 050 K,而燃氣壁溫約為730 K。在極端條件下,即燃氣發射率、壁面吸收率均為1時,高溫燃氣對壁面的輻射熱流密度最大,約為50 kW/m2,僅約為對流傳熱熱流密度的5%。實際上,燃氣發射率及壁面吸收率均遠小于1,且壁面之間存在相互反射,輻射熱流密度將更低。這表明燃氣輻射不會對研究結果帶來明顯的影響。

(a) Twg沿程變化(a) Variation of Twg along the flow direction

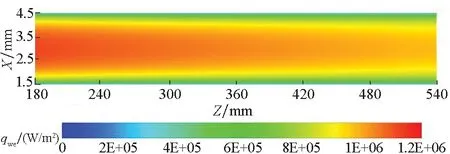

在壁面導熱和冷卻通道內對流傳熱的綜合作用下,冷卻通道各個壁面的熱流密度分布會存在差異。圖4給出了構型#1中冷卻通道各個壁面的熱流密度分布云圖。可以發現,冷卻通道各個壁面的熱流密度均沿流動方向降低,這和燃氣側熱流密度沿流動方向降低的趨勢一致。冷卻通道下壁面的熱流密度最高,側壁面的熱流密度次之,上壁面的熱流密度最低。從圖4中還可以發現,下壁面和上壁面熱流密度分布在X方向具有對稱性,而側壁面熱流密度峰值在靠近燃氣的一側。

(a) 冷卻通道下壁面(a) Bottom wall of the cooling channel

圖5給出了冷卻面板內部傳熱示意圖。從圖中可以看出,熱量經燃氣側固壁的導熱進入冷卻通道下壁面,其熱量傳遞路徑最短,因而下壁面的熱流密度最高。由于冷卻通道下壁面的對流傳熱系數hc,b在X方向具有對稱性,且越靠近壁面中心線,對流傳熱系數hc,b越大,因此下壁面熱流密度在X方向具有對稱性,且越靠近壁面中心線,熱流密度越高。熱量經燃氣側固壁和肋的導熱進入冷卻通道的側壁面,因而側壁面的熱流密度低于下壁面。沿Y方向,熱量不斷被側壁面吸收,故肋的傳熱量沿Y方向不斷減小,而側壁面的對流傳熱系數hc,s沿Y方向先增大后減小,這兩者的綜合作用使得側壁面熱流密度的峰值在靠近燃氣的一側。經燃氣側固壁和肋的導熱且未被側壁面吸收的熱量,最終經絕熱側固壁的導熱進入冷卻通道的上壁面。由于熱量的傳遞路徑較遠,因此上壁面的熱流密度遠低于下壁面和側壁面。基于和下壁面同樣的原因,上壁面熱流密度在X方向也具有對稱性,且越靠近壁面中心線,熱流密度越高。

圖5 冷卻面板內部傳熱示意圖Fig.5 Schematic diagram of heat transfer in cooling panel

圖6給出了構型#1、構型#2和構型#3中冷卻通道不同內壁面傳遞給煤油的熱量占煤油總吸熱量的比例。從圖6中可以看出,隨燃氣側壁厚的變化,冷卻通道不同壁面傳遞給煤油的熱量占比幾乎不發生變化。當冷卻結構燃氣側厚度變化時,冷卻通道的形狀和尺寸不變,且壁面熱流密度的差異在10%以內。在煤油入口參數不變的條件下,冷卻通道內煤油的流動和傳熱特性也不存在明顯差異。因此,冷卻通道各個壁面傳遞給煤油的熱量占煤油總吸熱量的比例也不存在明顯差別。燃氣側壁厚為2 mm、3 mm和4 mm時,從冷卻通道下壁面傳給煤油的熱量分別占43.52%、43.48%和43.43%,從冷卻通道的側壁面傳給煤油的熱量分別占44.69%、44.67%和44.65%,從冷卻通道上壁面傳給煤油的熱量分別占11.78%、11.85%和11.92%。

圖6 不同燃氣側壁厚下冷卻通道各個壁面傳遞給煤油的熱量占煤油總吸熱量的百分比Fig.6 Percentage of heat absorbed by kerosene from the channel walls at different thickness of gas side wall

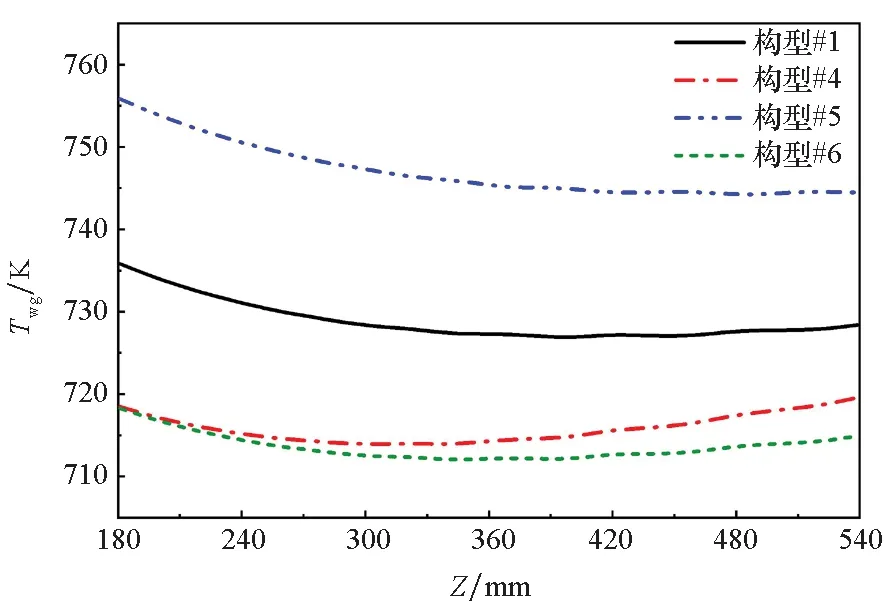

3.2 冷卻通道寬度及肋厚

對高溫燃氣與構型#4、構型#5和構型#6的耦合傳熱進行了仿真,不同冷卻通道寬度及肋厚下,燃氣側壁面中線處溫度Twg及熱流密度qg沿程變化如圖7所示。從圖7可以看出,當計算域冷卻面板內冷卻通道數為2時,隨冷卻通道寬度增大,耦合傳熱面的溫度升高,熱流密度下降。這主要是因為,在煤油流量不變的條件下,隨冷卻通道寬度增大,煤油的流速和雷諾數降低,冷卻通道內煤油的傳熱系數減小。與構型#1相比,構型#6中冷卻通道的流道總面積不變,而通道寬度b和肋厚c均減小,計算域內冷卻通道的數量由2增加到3,提升了肋對傳熱的強化作用。因此與構型#1相比,構型#6的燃氣側壁溫降低,熱流密度增大。

(a) Twg沿程變化(a) Variation of Twg along the flow direction

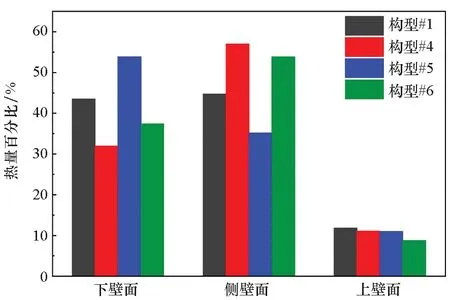

圖8給出了構型#4、構型#5和構型#6中冷卻通道不同壁面傳遞給煤油的熱量占煤油總吸熱量的百分比。從圖8中可以發現,當冷卻面板中冷卻通道數量為2時,冷卻通道下壁面吸熱量占比隨冷卻通道寬度的增大而上升。這是因為,冷卻通道下壁面的面積隨冷卻通道寬度的增大而增大,這會增大下壁面煤油吸熱量的占比。冷卻通道寬度為2 mm、肋厚為4 mm時,冷卻通道下壁面、側壁面和上壁面吸熱量占比分別為31.95%, 56.97%和11.08%。冷卻通道寬度為4 mm、肋厚為2 mm時,冷卻通道下壁面、側壁面和上壁面吸熱量占比分別為53.86%、35.16%和10.99%。

圖8 冷卻通道不同寬度及肋厚下各個壁面傳遞給煤油的熱量占煤油總吸熱量的百分比Fig.8 Percentage of heat absorbed by kerosene from the channel walls at different channel width and rib thickness

肋厚和冷卻通道寬度均為2 mm時,冷卻通道下壁面、側壁面和上壁面吸熱量占比分別為37.39%、53.83%和8.78%。與構型#1相比,構型#6中冷卻通道下壁面的總面積不變,而側壁面面積增大,因而構型#6中下壁面吸熱量的占比低于構型#1,而側壁面吸熱量的占比高于構型#1。而與構型#4相比,構型#6中冷卻通道數增加,冷卻通道下壁面的總換熱面積增大,因而構型#6中下壁面吸熱量的占比高于構型#4。

3.3 冷卻通道高度

對高溫燃氣與構型#7和構型#8的耦合傳熱進行了仿真,不同冷卻通道高度下燃氣側壁面中線處溫度Twg及熱流密度qg沿程變化如圖9所示。從圖9可以發現,在冷卻通道寬度和冷卻劑流量不變的條件下,隨冷卻通道高度增大,耦合傳熱面的溫度上升,熱流密度降低。這主要是因為,在煤油流量不變的條件下,隨冷卻通道高度增大,冷卻通道內煤油的流速和雷諾數下降,煤油的傳熱系數降低,從而使得耦合傳熱面熱流密度下降,溫度升高。

(a) Twg沿程變化(a) Variation of Twg along the flow direction

圖10給出了構型#7和構型#8中冷卻通道不同壁面傳遞給煤油的熱量占煤油總吸熱量的比例。從圖10可以發現,冷卻通道側壁面吸熱量占比隨冷卻通道高度的增大而增大,而下壁面和上壁面吸熱量占比隨之下降。這是因為,冷卻通道側壁面的面積隨冷卻通道高度的增大而增大,這會增大冷卻通道側壁面吸熱量的占比。此外,冷卻通道高度的增加會增大肋的導熱熱阻,這會降低通過肋的導熱傳遞到上壁面的熱量,因此冷卻通道高度的增加會降低冷卻通道上壁面吸熱量的占比。冷卻通道高度為2 mm時,從冷卻通道下壁面傳給煤油的熱量占總熱量的47.66%,從側壁面傳給煤油的熱量占36.67%,從上壁面傳給煤油的熱量占15.67%。冷卻通道高度為4 mm時,從冷卻通道下壁面、側壁面和上壁面傳給煤油的熱量分別占39.60%, 50.83%,9.57%。

圖10 冷卻通道不同高度下各個壁面傳遞給煤油的熱量占煤油總吸熱量的百分比Fig.10 Percentage of heat absorbed by kerosene from the channel walls at different channel height

4 結論

本文對高溫高速燃氣與采用超臨界壓力煤油為冷卻劑的再生冷卻面板之間的三維耦合傳熱特性進行了仿真研究,得到了燃氣側壁面溫度及熱流密度分布等信息,揭示了冷卻結構構型對耦合傳熱的影響。結果表明,隨燃氣側壁厚、冷卻通道寬度和高度的增大,燃氣側壁面溫度升高,燃氣側壁面熱流密度降低。冷卻通道不同壁面傳遞給煤油的熱量占比幾乎不隨燃氣側壁厚變化。隨冷卻通道寬度的增大,由冷卻通道下壁面傳遞給煤油的熱量占比明顯升高。隨冷卻通道高度的增大,下壁面和上壁面傳遞給煤油的熱量占總吸熱量的比例降低,側壁面傳遞給煤油的熱量的比例增大。