某銅冶煉廠硫酸系統提產方案分析

朱智穎,金生龍,楊曉武

(長沙有色冶金設計研究院有限公司,湖南長沙410019)

某銅冶煉廠自2018年9月正式投產后,由于該銅廠精礦來料品質有波動,礦的平均硫銅比高于設計值,造成冶煉系統長期投料負荷和作業率低于設計值,要完成400 kt/a金屬銅的生產要求,需要制酸系統配合冶煉系統提升生產能力。

1 硫酸系統提產過程中存在的主要問題

原硫酸生產系統要實現提產,面臨的主要問題如下:

1)高負荷生產時轉化工序1.6 MPa余熱鍋爐出口溫度超過設計值20 ℃。1.6 MPa鍋爐在2019年發現上蒸發器出現“拉升抬高”現象,上下蒸發器之間煙道膨脹節有焊縫拉裂并漏煙,2020年大修時發現上層蒸發器有數根熱管已經爆管、工作介質泄漏。

2)轉化工序0.8 MPa鍋爐換熱能力無法滿足設計要求,出口溫度始終高出設計值30 ℃,使一吸塔入口煙氣溫度長期超過設計值。在2020年大修時發現蒸發器內部熱管有嚴重“積灰搭橋”現象。

3)轉化系統阻力過大,風量無法進一步提升至最大設計值。

2 技術改進方案

針對上述3個主要問題,經過現場考察了解,筆者主要從鍋爐能力、系統阻力等方面入手分析,提出解決方案。

2.1 余熱鍋爐“拉升抬高”問題處理方案

對于余熱鍋爐,一般存在熱脹應力和內壓推力兩種力。

熱脹應力是由于溫升引起的構件變形受到約束時所產生的正應力和剪應力。只有當構件原本的幾何形狀被限制時,在內部才產生熱脹應力,熱脹應力不直接與外力相平衡,而是一種自平衡力,具有自限特征。通過構件上的約束點在受熱時允許自由伸縮,如局部屈服和產生塑性變形,能夠降低和消除工作狀態下的熱脹應力,使構件不受影響[1]。為此,在鍋爐煙道和汽水系統中設置膨脹節可很好地消除熱脹應力。熱脹應力在鍋爐出廠設計時已經做了針對性地補償和消除,不是此次鍋爐抬升的主要原因。因此,引起鍋爐抬升的主要因素應是煙氣側的內壓推力,筆者主要對鍋爐受到的內壓推力進行分析和處理:

1)受力分析。封閉管道受到氣流內壓作用時始終存在壓力推力(彎頭、三通、盲板等處均有)。焊接管道中表現為管道應力,當管道中裝有波紋管膨脹節,且膨脹節自身未加附件平衡內壓推力時,該力將作用于膨脹節兩端管道的固定點上。因此,對于自身無法承受波紋管內壓推力的膨脹節,必須在其兩端管道上設置固定點,以承受壓力推力的作用。

根據GB/T 12777—2019《金屬波紋管膨脹節通用技術條件》,波紋管壓力推力的公式為:

式中:Fp——波紋管壓力推力,N;

p——流體介質內壓強,MPa;

Ay——圓形波紋管有效面積,mm2。

圓形波紋管有效面積Ay通過以下公式計算:

式中:Dm——波紋管平均直徑,mm。

2)內壓推力校核與處理方案。通過公式(1)對2臺不同余熱鍋爐的膨脹節處內壓進行核算。1.6 MPa 鍋 爐 膨 脹 節 為 3 104 mm×3 380 mm,最大內壓為43 kPa,此處煙道內力,即盲板力F=3.104×3.380×43=451.5(kN)。1.6 MPa 鍋 爐 膨 脹節以上受到的重力為28.04×9.8=274.8(kN),最大推力為451.5-274.8=176.7(kN)。因此,需要176.7 kN的下壓力才能完全控制上蒸發器的上抬趨勢,對上蒸發器增加多個固定卡扣是解決其抬升的直接手段。2020年大修期間,通過對上蒸發器增加焊接20個左右固定卡于鋼架橫梁,煙道內力被有效傳導至整個鍋爐框架。由于鍋爐受到的總重力約61.1×9.8=598.8(kN),框架受到的重力約37.2×9.8=364.6(kN),兩者重力之和963.4 kN遠大于盲板力451.5 kN。所以,1.6 MPa鍋爐強制固定上蒸發器后,其煙道內力不至于引起框架的整體抬升。該工作完成后有明顯的止推效果。

0.8 MPa 鍋爐膨脹節為 2 868 mm×3 362 mm,最大內壓為30 kPa,煙道內力F=2.868×3.362×30=289.3(kN)。0.8 MPa鍋爐上部膨脹節(有2個膨脹節)以上受到的重力為24.3×9.8=238.1(kN),最大推力為289.3-238.1=51.2 (kN),因此,需對0.8 MPa鍋爐上部蒸發器焊接一定數量卡扣進行適當固定,以克服51.2 kN最大上推力。下部膨脹節以上的重力47.53×9.8=465.8(kN)大于煙道內力289.3 kN,所以,煙道內力不會推動中部蒸發器抬升,同時也不會向上推動整個0.8 MPa鍋爐框架抬升。

2.2 轉化工序鍋爐實際產汽量低于設計值的處理方案

2.2.1 1.6 MPa鍋爐

由于該鍋爐存在干燒情況,又因煙道內力的作用造成第一級蒸發器底部上抬,改變了軸向熱管的傾斜角度,致使高溫區熱管傳熱惡化爆管,大修時檢查發現,一、二系列2臺1.6 MPa熱管鍋爐第一級蒸發器均爆管10多根,其余熱管也存在管內超壓,造成封頭處泄漏與熱管失效的問題。根據校核計算分析,上層蒸發器已有大部分熱管無法換熱,熱管內介質泄漏是造成鍋爐能力降低的主要原因。

因原訂貨條件中所提1.6 MPa鍋爐的入口煙氣溫度為628 ℃,相對正常設計煙氣溫度601 ℃富余能力在15%以上。同時,為保證轉化器一層催化劑的安全,提產的轉化器一層出口溫度也不宜過高。經過計算,硫酸產能提高8%以上時,1.6 MPa鍋爐產汽能力不超過17 t/d,理論上無需增加該鍋爐的蒸汽產能。直接更換1.6 MPa鍋爐因干燒和位移拉裂的蒸發器即可滿足提產后的蒸汽產能要求。將原蒸發器更換成熱管數量更多的蒸發器以減少因鍋爐缺水、干燒等非正常操作帶來的熱管爆管的影響。蒸發器設計參數見表1,數據計算見表2,采用20G鋼/304不銹鋼材質。

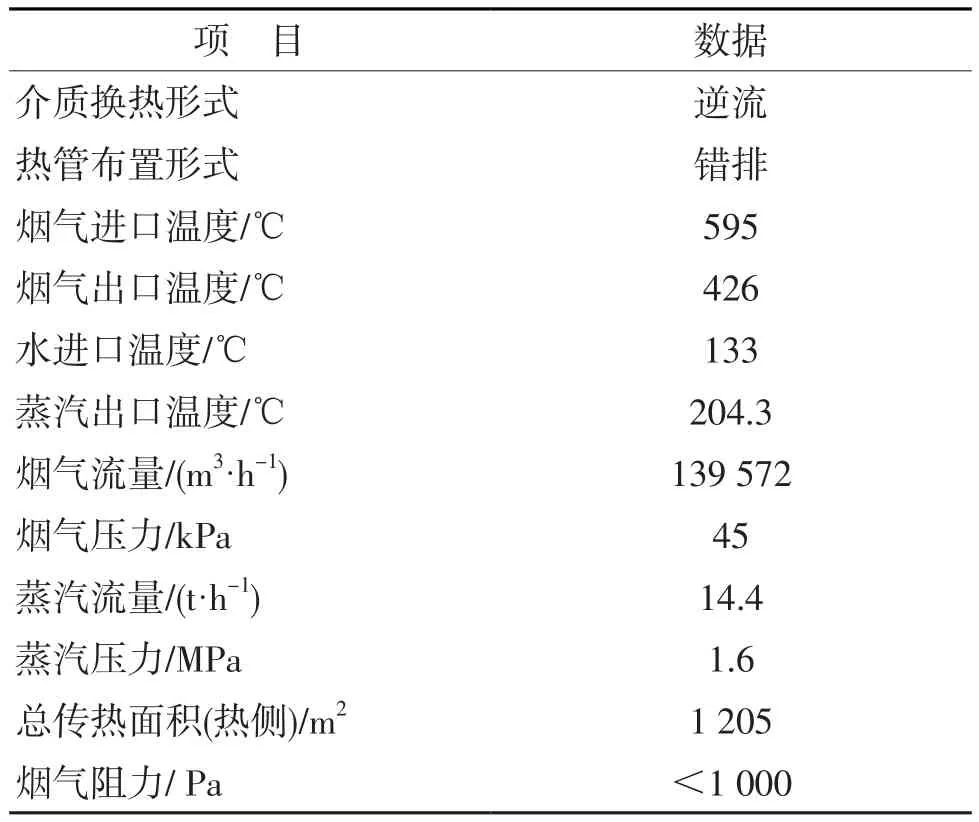

表1 蒸發器設計參數

表2 蒸發器計算數據

該改造方案一次完成后對鍋爐與轉化工序不會造成影響。但需結合全廠(至少是該系列)的停修計劃統一考慮改造時間,取出和更換新蒸發器,系統(至少該系列)必須停車操作。考慮連同系統降溫、氣體置換、系統升溫等步驟,預計全過程不少于7 d。

2.2.2 0.8 MPa鍋爐

0.8 MPa鍋爐出現大量淡黃色積灰,經化驗分析主要成分為硫酸鐵,因此可知,硫酸霧的影響是造成上述問題的主要原因[2]。經計算,轉化器一段出口酸露點為120 ℃,轉化器四段出口酸露點為123 ℃,操作中只要煙氣溫度接近或低于該溫度,冷凝酸就會形成。如果該鍋爐與Ⅳ換熱器并聯運行,將入口溫度提升至460 ℃,可顯著減少0.8 MPa鍋爐的積灰結垢現象,但是,如果冶煉低負荷時間過長,轉化溫度維持不住,仍然無法避免前端碳鋼設備被冷凝酸腐蝕產生硫酸鐵的現象。

該廠硫酸裝置擬提產8%以上,SO2轉化產生的熱量主要從0.8 MPa鍋爐移出,因此,即使將原0.8 MPa鍋爐的3組蒸發器全部換新,產汽能力依然不能滿足硫酸提產的需要,且更換蒸發器的工作量大、停產時間更長,蒸發器全部換新與新買1臺鍋爐的成本基本相當。因此,直接更換0.8 MPa鍋爐3組蒸發器不是根本的解決方案。

結合系統運行條件和實際產汽能力,采用在原0.8 MPa鍋爐前串聯1臺新0.8 MPa鍋爐,即將2臺0.8 MPa鍋爐串聯后與Ⅳ換熱器并聯的運行方案,是既不影響生產現狀,又使停產時間最短的優化方案。考慮到原0.8 MPa鍋爐的換熱面部分積灰,換熱效率下降,原鍋爐能力保守估計為一半設計產能,產汽量約 5.4 t/h。

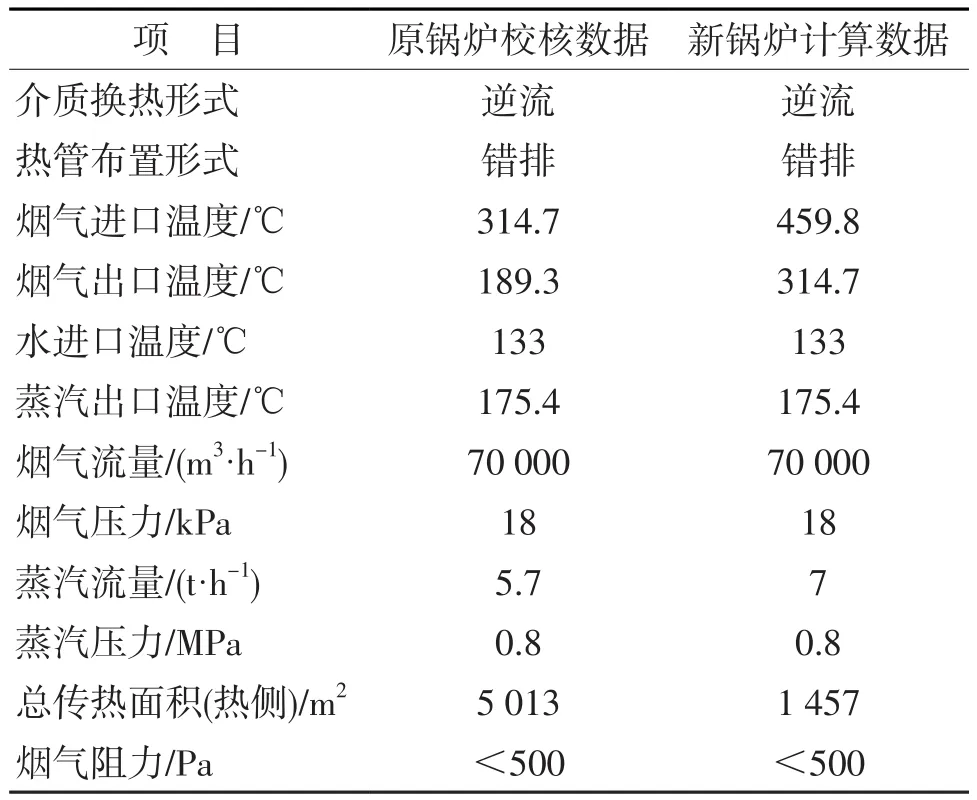

從現場條件和均衡分配煙氣等方面考慮,經過新、舊 0.8 MPa 鍋爐的煙氣量均為 70 000 m3/h,剩余熱煙氣流入原Ⅳ換熱器,降溫至192 ℃進一吸塔吸收SO3。

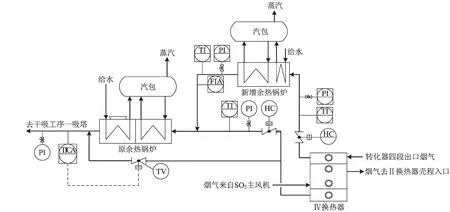

轉化工序鍋爐改造后流程見圖1。

圖1 轉化工序鍋爐改造后流程

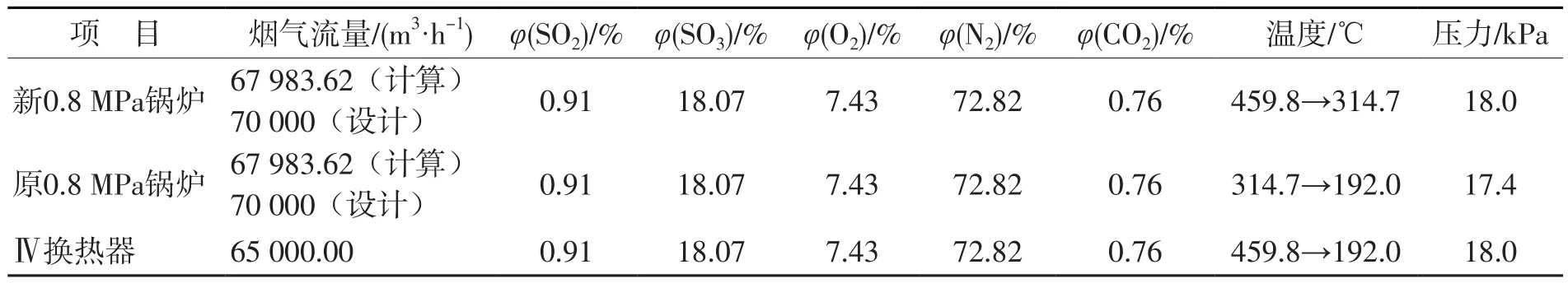

新增0.8 MPa鍋爐包含2臺20G鋼/Q345鋼材質的蒸發器、1臺Q345鋼材質的汽包、1套Q345鋼材質的進出口及連接煙道、1套20鋼材質的連接管路和1套Q345鋼材質的鋼架平臺。新增和原0.8 MPa鍋爐及Ⅳ換熱器的工藝參數見表3,改造后的鍋爐計算數據見表4。

表3 新增和原0.8 MPa鍋爐及Ⅳ換熱器工藝參數

表4 改造后0.8 MPa鍋爐計算數據

2.3 轉化系統阻力大的處理方案

轉化系統阻力大與原設備設計富余量少直接相關。在現有條件下,擬通過最少的改動實現大幅度降低轉化系統阻力,達到硫酸系統提產的目的。筆者主要從余熱鍋爐改造、設備接口改造和煙氣氟含量降低對系統阻力的影響等方面分別進行論述。

2.3.1 余熱鍋爐改造對系統阻力的影響

1)1.6 MPa余熱鍋爐。對于 1.6 MPa鍋爐,不管是更換上集箱還是用地面集箱代替上集箱,煙氣阻力減少不多(更換上集箱總阻力減少1 000 Pa,以地面集箱代替上集箱總阻力減少1 200 Pa)。但是如果轉化器一段出口高溫煙氣不經過Ⅰ換熱器管程直徑短路進1.6 MPa鍋爐,可減少Ⅰ換熱器的管程阻力,殼程升溫煙氣直接走旁路煙道,相當于減少了1臺換熱器的阻力。經過計算殼程阻力為2 650 Pa,管程阻力為1 650 Pa,共可減少阻力4.3 kPa。

2)0.8 MPa余熱鍋爐。流程與配管調整后,2個串聯的0.8 MPa鍋爐與Ⅳ換熱器并聯運行,經過Ⅳ換熱器的煙氣量由 123 544.5 m3/h 下降至 65 000 m3/h,阻力會降至 3.15×(65 000/123 544.5)2=0.882(kPa)[Ⅳ換熱器管程原計算阻力為3.15 kPa],該處阻力按1 kPa計,而與之并聯的鍋爐阻力也為1 kPa。如此,并聯系統總阻力按1 kPa計,總阻力減少了3.15+1-1=3.15 (kPa)[原Ⅳ換熱器與0.8 MPa鍋爐串聯,總阻力為(3.15+1) kPa]。

余熱鍋爐改造后,系統放熱被有效移出,可直接使轉化器二段、三段、五段的進出口溫度比原高位運行時降低20~30 ℃,以二段為例,原高位平均溫度為(457+605)/2=531 (℃),余熱鍋爐改造后,平均溫度為(425+585)/2=505 (℃),工況氣量系統阻力可降低至原來的[(273.15+505)/(273.15+531)]2=0.936 (kPa),原轉化器一、二、三、四段入口高位氣壓為50,41.75,36.46,31.44 kPa,系統降溫預計可減阻(50-31.44)×(1-0.936)=1.2 (kPa)。

2.3.2 熱交換器接口改為喇叭口對系統阻力的影響

硫酸裝置轉化工序+一吸塔總阻力降:一系列為 41.85 kPa,二系列為 46.16 kPa,均高于設計阻力32.4 kPa,改變換熱器殼程與管道接口,有助于系統阻力的減少。

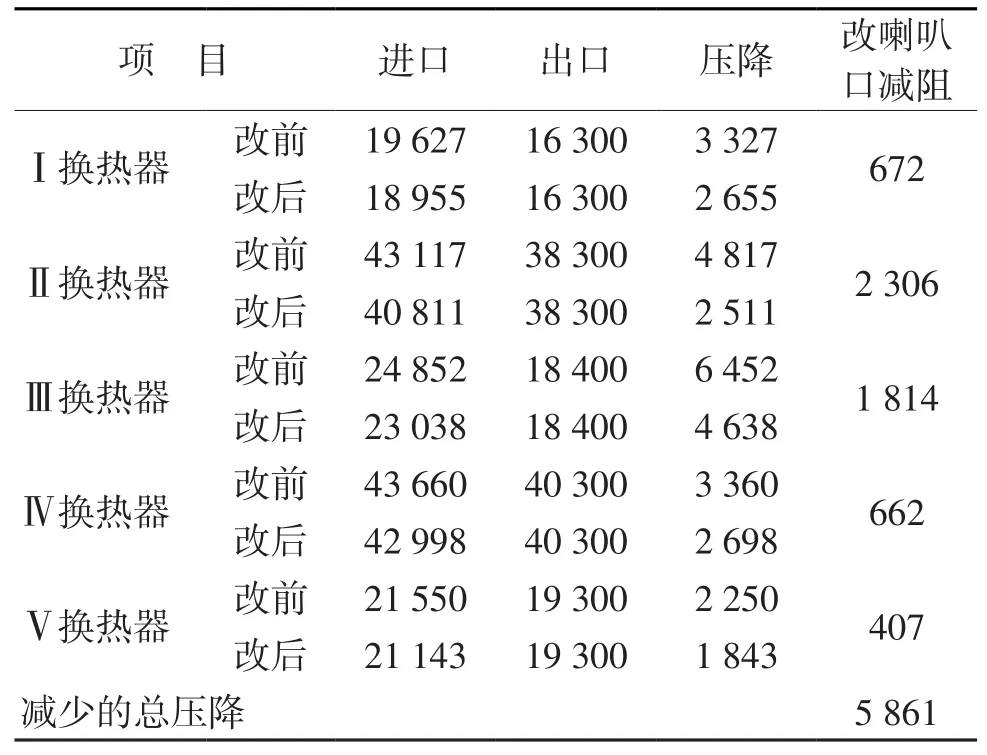

采用Fluent軟件對設備管道接口由原管道直插換熱器改為喇叭口后的模擬結果見表5。

表5 殼程接口改喇叭口后阻力對比 單位:Pa

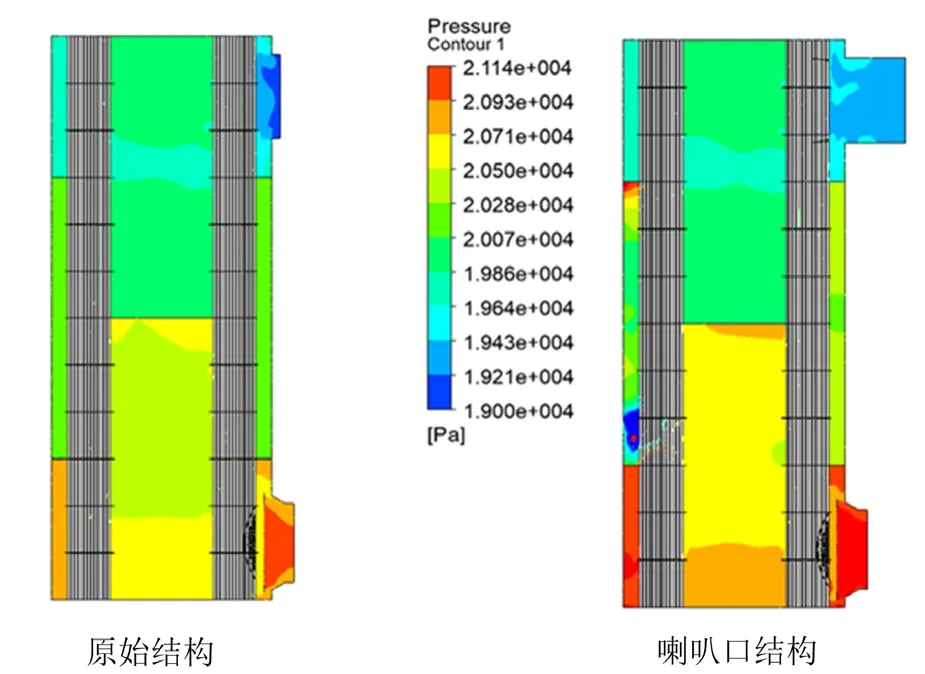

殼程阻力分布流場模擬見圖2。

圖2 殼程阻力分布流場模擬

將5臺換熱器殼程設備接口均改為喇叭口,可使總壓降減少近6 kPa。可見,做少量的改造其減阻效果明顯。

2.3.3 煙氣中氟含量對系統阻力的影響

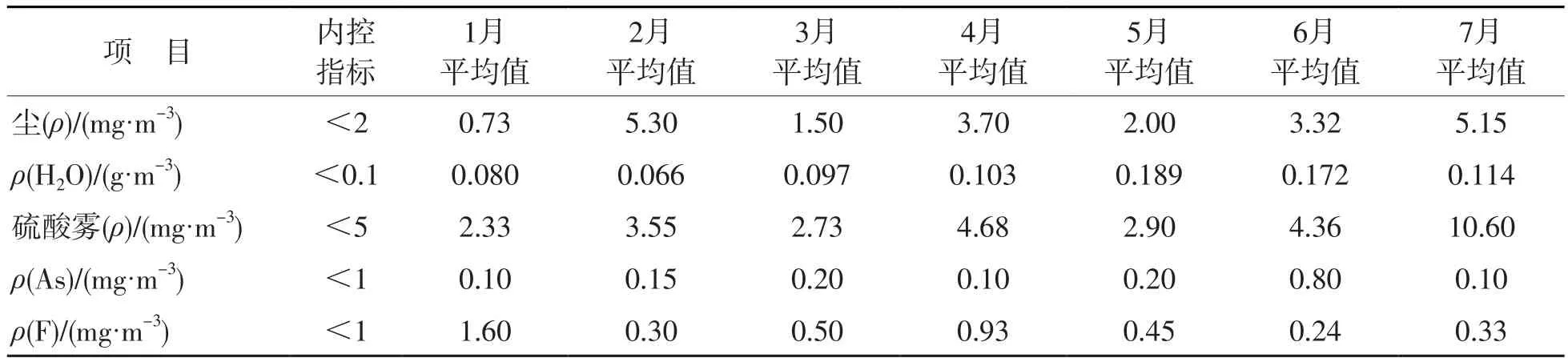

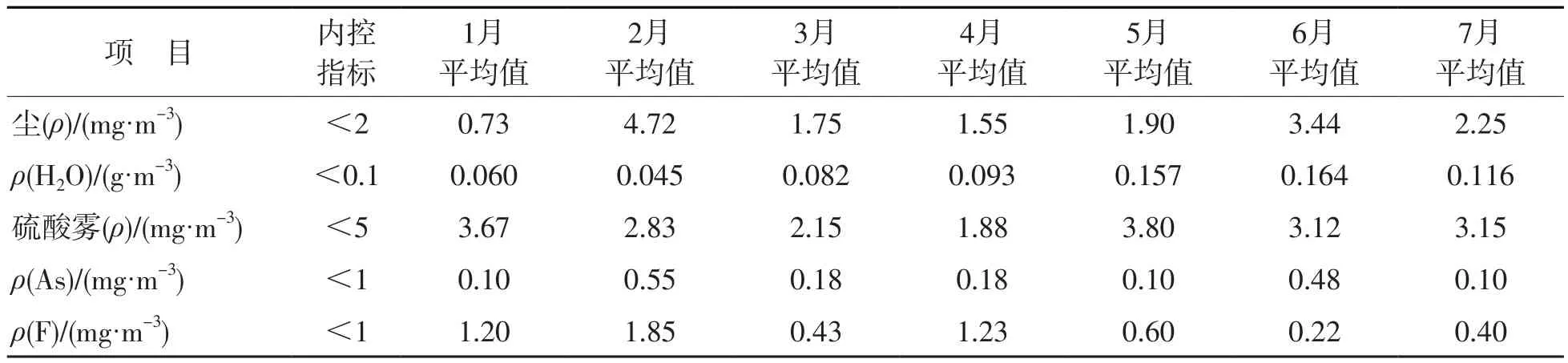

煙氣氟含量偏高會造成催化劑粉化[3]。2020年上半年生產裝置提供的一系列、二系列風機出口有害物含量檢測結果分別見表6和表7。

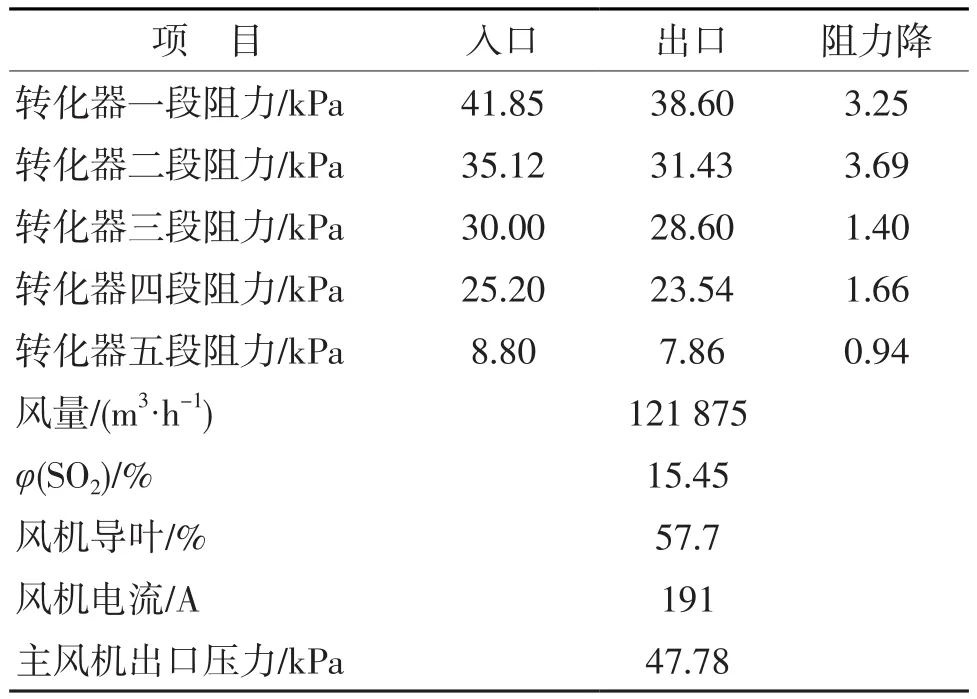

從表6和表7可見:一系列轉化系統1月平均氟含量超標,ρ(F)達到了1.60 mg/m3,二系列轉化系統1月、2月、4月氟含量超標,ρ(F)分別達到了 1.20,1.85,1.23 mg/m3。氟含量超標對催化劑粉化的影響比較明顯,雖然在2#鍋爐檢測熱管結垢的主要成分是Fe2(SO4)3,但是,根據2020年12月4日對催化劑層的實測阻力數據發現,一、二段轉化阻力都偏高,一系列轉化器進出口阻力參數見表8。

表6 一系列風機出口有害物含量檢測結果

表7 二系列風機出口有害物含量檢測指標

表8 一系列轉化器進、出口參數

轉化器一段阻力高主要因為大修期間增加了瓷球量以及催化劑粉化兩方面的因素,轉化器二段阻力高則主要是由于催化劑粉化造成的。

GB 50880—2013《冶煉煙氣制酸工藝設計規范》對凈化工序出口ρ(F)指標的要求為小于等于0.25 mg/m3,對比表6和表7可見,該廠的氟含量指標與國標要求存在較大差距。因此,建議對二級動力波洗滌器的煙氣氟含量每周檢測一次,同時增加水玻璃的投加頻次和數量,控制凈化出口ρ(F)低于0.25 mg/m3,切實降低催化劑粉化速度。

3 改造預期效果

1)通過對0.8 MPa鍋爐上部蒸發器焊接一定數量的卡扣,以克服51.2 kN上推力引起的上蒸發器豎向位移。

2)通過轉化系統鍋爐和煙道的改造,可以使轉化系統阻力在設計最大風量基礎上減少約9 kPa。增加 2臺 0.8 MPa 、7 t/h余熱鍋爐,即能平衡原0.8 MPa鍋爐能力下降4.8 t/h后的差距,若將原0.8 MPa鍋爐結垢蒸發器換新,通過轉化換熱的調整,將多產14 t/h蒸汽,硫酸生產能力將得到大幅提升。

3)煙氣流向從全部經過Ⅳ換熱器和0.8 MPa鍋爐改為部分經過0.8 MPa鍋爐、部分經過Ⅳ換熱器,使系統阻力減小約3.15 kPa。

4)通過對5臺換熱器殼程煙道接口改為喇叭口,可使總壓降減少近5.9 kPa。

4 結語

通過對某銅冶煉廠硫酸鍋爐抬升問題、積灰問題和轉化系統阻力過大問題的分析,提出了有針對性的解決方案和改造措施。通過改造硫酸鍋爐系統、換熱器接管口和加強凈化除氟三項工作,既解決了進轉化工序SO2煙氣提濃、氣量提升的問題,又使系統阻力顯著減小,全廠硫酸產量則可配合冶煉投料量的提產穩步提升。