尾礦燒結制磚研究和應用

王曉明

(南京福翊銘環保新材料有限公司,南京 211153)

梅山鐵礦梁塘尾礦庫距離梅山鐵礦12 km,庫容為823.5萬m3,占地面積為53.3 hm2,其屬于四等庫。西側主壩下游緊鄰梁塘村,2#副壩處有高壓電線路通過,梁塘尾礦庫屬典型的頭頂庫,從長周期安全考慮,取砂銷庫能夠徹底消除危險源,恢復原始生態地形地貌。隨著建材行業機械工藝技術的進步,國家對建筑材料提出了綠色、環保、節能的新要求。用尾礦燒結多孔磚不僅可以提高鐵礦資源利用率,還能減少土地資源占有量。當前,國家鼓勵和支持研發尾礦綜合利用共性關鍵技術。因此,南京福翊銘環保新材料有限公司和梅山鐵礦協同合作,利用梁塘尾礦庫庫內堆存尾礦生產燒結磚,在全國冶金礦山率先整體利用尾礦庫,以期實現堆存尾礦1 000萬t全部利用,打造綠水青山環境,共建和諧友好社會。

1 尾礦性質

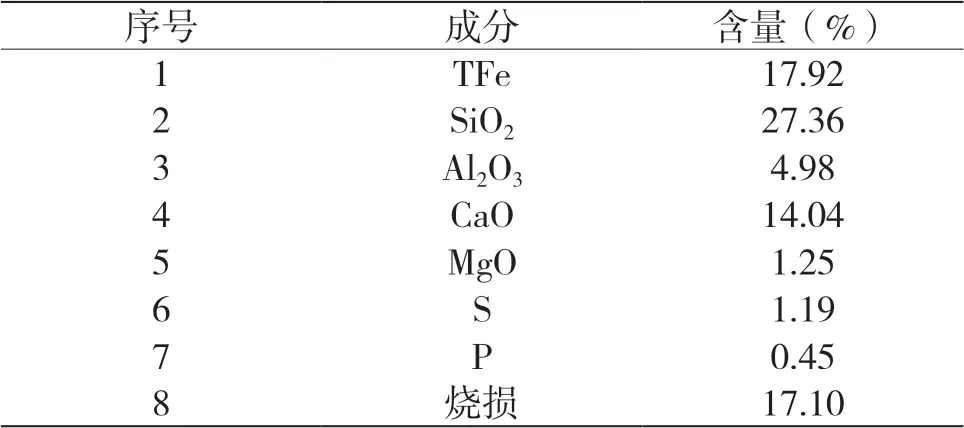

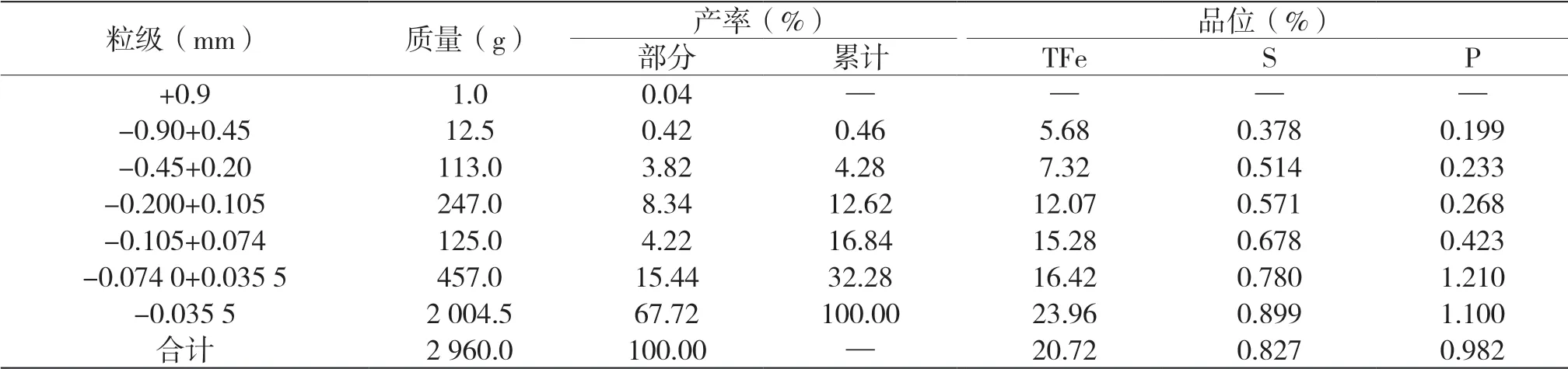

尾礦真比重為3.15 g/cm3,容重為1.50 g/cm3,比表面積為10.44 m2/g,塑性指數為8.57,礦物組成如表1所示,多成分分析如表2所示,鐵物相分析如表3所示,粒度分析如表4所示。

表1 尾礦礦物分析

表2 尾礦多成分分析

表3 尾礦鐵物相分析

表1顯示,尾礦中礦物有磁鐵礦、菱鐵礦、石英、方解石、赤鐵礦、白云石和高嶺土等,含有一定量的黏土礦物;表2顯示,鐵品位和CaO較高,燒損較高;表3顯示,尾礦中含鐵礦物主要是赤鐵礦和碳酸鐵,此外有少量硅酸鐵和黃鐵礦;表4顯示,粒度組成細,-400目占67.72%,-200目占83.16%,+0.45 mm產率只有0.46%,粒級降低,鐵品位升高。經初步分析,尾礦含有綠泥石、云母等片層狀結構的黏土礦物,滿足制磚對物料塑性指數大于7的要求,尾礦是鐵礦石經過球磨機磨礦分級,粒度大幅度降低后工序選別的產物,因此粒度細而且均勻,比黏土的比表面積大,平均粒徑小,有利于固相分解反應和燒結過程的進行,可減少游離氧化鈣和氧化鎂。

表4 尾礦粒度分析

2 燒結制磚研究

燒結磚瓦是一種多功能齊備于一體的建筑材料,以防火、防潮、防化學腐蝕、抗風化能力強而稱著[1]。燒結磚是綜合物理、生物、建筑和美學性能的理想墻體材料。遠古時期,人類已經開始生產和使用燒結磚,它伴隨著人類文明史發展的全過程。我國燒結磚出現在戰國時期,到了秦漢時期,磚瓦生產迅速發展,燒結磚是久經考驗的墻體材料。

2.1 擠出成型

試驗設備采用實驗室用真空擠出機,由上級喂料系統和下級擠出系統組成,分為三種不同磚型。

擠出試樣為三孔磚,孔形為矩形,機口截面尺寸為80 mm×60 mm,孔洞率為15.39%,擠出壓力為1 MPa,真空度為0.082 MPa,成型含水率為17.76%;擠出試樣為三孔磚,孔形為矩形,機口截面尺寸為45 mm×35 m,孔洞率為18.7%,擠出壓力為0.8 MPa,真空度為0.082 MPa,成型含水率為17.76%;擠出試樣為36孔磚,孔形為矩形,機口截面尺寸72 mm×72 m,孔洞率為44.4%,擠出壓力為0.5 MPa,真空度為0.086 MPa,成型含水率為18.39%。擠出過程順利,磚坯表面光滑,無裂紋。

2.2 干燥

坯體干燥過程中,由于水分蒸發,顆粒自然靠攏,體積收縮。對于干燥收縮率大的物料,應該緩慢干燥,避免坯體出現干燥裂紋,生產中要求收縮率小于6%。泥料成型后干燥,沒有出現干燥裂紋,干燥良好,干燥過程升溫參數如下:室溫35 ℃升溫速度5 ℃/h,35~50 ℃升溫速度7 ℃/h,50~80 ℃升溫速度15 ℃/h,80~105 ℃升溫速度30 ℃/h,105 ℃保溫2 h。

2.3 燒成

將干燥好的試樣置于馬弗爐中燒成,升溫速度如下:0~800 ℃升溫速度120 ℃/h,800 ℃至燒成溫度升溫速度60 ℃/h,保溫4 h。如燒成溫度低于800 ℃,則按120 ℃/h到燒成溫度,燒成后的降溫過程電爐自動斷電,自然降溫。

焙燒過程中發生一系列物理化學變化,產生燒成收縮,燒結后的磚坯敲擊聲音清脆,強度較高。燒成參數如下:900 ℃燒成,燒成線收縮率-0.13%膨脹,干燥燒成總收縮率為4.04%,燒失量為13.92%;950 ℃燒成,燒成線收縮率-0.04%膨脹,干燥燒成總收縮率為4.24%,燒失量為14.37%;1 000 ℃燒成,燒成線收縮率為0%,干燥燒成總收縮率為4.24%,燒失量為14.69%;1 050 ℃燒成,燒成線收縮率0.17%膨脹,干燥燒成總收縮率為4.24%,燒失量為15.76%。

1 000~1 050 ℃燒成品表面呈淡青色,1 050 ℃燒成,燒失量偏高;900~950 ℃燒成品表面呈淺紅色,出現輕微膨脹現象;800~850 ℃燒成品表面呈暗紅色;700~750 ℃燒成品表面呈暗紅色。經初步判定,燒成溫度合適范圍為850~1 000 ℃。

2.4 試驗結論

尾礦符合硬塑擠出成型要求,干燥敏感性較低,干燥和燒成不開裂、不變形。燒結磚中,尾礦利用率可以超過60%,適宜燒成溫度為850~1 000 ℃。燒成品顏色呈紅色和褐色,與燒結普通磚相近,市場滿意度較高。鐵礦尾礦比重略高,因此燒成品密度略高,可以通過調整開孔率降低質量。

3 工業生產

投資22 000萬元建設年產1.2億塊標磚生產線,配置兩條143 m×4.8 m×3.7 m隧道窯干燥焙燒生產線,研發了細粒鐵尾礦回采-原料破碎-混勻陳化-擠出碼坯-隧道窯燒結的新工藝。

3.1 尾礦回采

根據尾砂在庫內位置和堆存情況,針對安全需求、尾砂特性、作業順序及需要采取的措施,劃分為回采Ⅰ區、回采Ⅱ區、回采Ⅲ區,共計三個區,其中回采Ⅰ區位于庫區中后部,屬于細粒級、飽和、流塑狀態尾砂;回采Ⅱ區位于庫區壩前,沿壩頂內周邊庫內環繞布置,尾砂粒度較粗,含水量較低;回采Ⅲ區保護區位于廠房及輔助設施布置區。

尾礦庫回采嚴格執行《尾礦庫安全規程》(GB 39496—2020),采用專業工程設計,編制安全技術方案,組織崗位培訓,取得安全生產許可證。采用外排式回采方案進行干式回采。回采Ⅰ區采用挖掘機,也可采用水上挖掘機、鏟裝機、小型自卸汽車及皮帶運輸機;回采Ⅱ區采用挖掘機、鏟裝機、中型自卸汽車等進行。在回采Ⅰ區設置若干取砂便道,用于車輛和機械運行及尾砂倒運;在壩前設置環庫運輸道路,用于尾砂運輸。采砂順序總體按先內后外、先上后下、最后拆除壩體及排洪構筑物,分區、分塊、分帶、分層開采的原則進行;回采過程中,必須始終保持溢流塔溢流區標高最低,便于庫區地表匯流能夠順坡自流至溢流塔所在區域。

3.2 原料處理

庫內尾礦經回采后輸送至原料儲備庫堆存備用,對原料均化處理。采用三輥兩攪原料處理工藝,原料按配方計量后,分別進入處理系統進行逐級碾壓,經攪拌機加水混合之后,送入容積7 500 m3的陳化庫進行儲存,使原料的物理性能得到均化,經陳化后的泥料,性能改善,混合均勻,滿足擠制成型質量要求。陳化過后的混合料用自動多斗機取出,送進箱式給料機中緩沖并均衡給料,再經過最后一道攪拌工序再次攪拌,直接送到硬塑真空擠出機擠出成型。

根據尾礦粒度細,CaO含量高,SiO2、AL2O3、K2O和Na2O含量較低的實際情況,添加煤矸石和碎磚骨料,進行配比校正,提高磚坯強度,保證焙燒需要的發熱量。原料配比為高熱值煤矸石∶低熱值煤矸石∶碎磚∶尾礦=30∶9∶1∶60,全部利用煤矸石發熱量燒結,全內燃轉,熱值控制在1 464.4~1 673.6 J/g。

3.3 一次碼燒生產工藝。

擠出的泥條經切條機、切坯機,切割成規格坯體,由濕坯步進編組皮帶對濕坯進行編組,再由機械手將磚坯直接碼到窯車上,碼好磚坯的窯車由液壓頂車機頂入干燥窯中進行脫水干燥,干燥完成的磚坯經擺渡車轉運至隧道窯中,經歷預熱、燒成、保溫、冷卻等熱工過程,使磚坯經高溫燒成強度合格的產品。

生 產KP1磚(240 mm×115 mm×90 mm)和KP2磚(190 mm×190 mm×90 mm),成型水分為15.4%,干燥后水分為0.5%,機器人自動碼坯15層,裝載量為5 760塊/窯車,人工操作牽引車和擺渡車進出干燥和焙燒隧道窯。以KP1磚為例,燒成磚檢測指標如表5所示。

表5 隧道窯240 mm×115 mm×90 mm燒成磚指標

檢測表明,沒有出現石灰爆裂和泛霜現象,指標全部滿足《燒結多孔磚和多孔砌塊》(GB/T 13544—2011)的要求,因此其被認定為江蘇省新型墻體材料產品。

3.4 尾氣處理

尾礦和煤矸石中含硫高溫焙燒后產生的SO2,通過余熱分離工藝,再經過石灰和氫氧化鈉鈣鈉雙堿中和脫硫工藝,處理后達標排放。檢測表明,排出的煙氣SO2濃度最低為15.96 mg/m3,最高為63.84 mg/m3,優于《磚瓦工業大氣污染物排放標準》(GB 29620—2013)中規定的最高允許限值,即300 mg/m3。

4 效益測算

年產1.2億塊標磚,安置就業100人,消耗尾礦30萬t。據統計,每堆存1 t尾礦,占地費、建設和筑壩費、濃縮輸送設備成本費合計55元/t;1 t尾礦可以生產KP1磚300塊,產值為150元,制磚成本為90元/t,年直接效益達到1 800萬元,節約尾礦經營費用1 650萬元。

5 結論

研究和應用實踐證實,梅山鐵礦尾礦經過磨礦,粒度細,有塑性,可以替代黏土,降低原料處理成本,采用隧道窯生產出滿足國家標準的墻材新產品。尾礦制磚符合循環經濟理念,把尾礦看作資源,既生產出合格建材制品,又消除尾礦庫危險源,騰出土地資源,產生經濟效益,真正做到了企業與環境的協調發展。綜合利用尾礦資源,建設制磚生產線,在全國礦山率先做到整體利用尾礦庫資源,消除危險源,循環利用,為企業可持續發展奠定基礎,主動履行社會責任,帶動就業,有利于共建和諧社會。建議繼續研究使用尾礦作為筑路材料的技術途徑,加快規模利用進度,盡早銷庫。