微好氧預升溫序批式干發酵裝置設計與應用

郭占斌 衣 蕊,2 趙立欣 馮 晶 葉炳南 于佳動

(1.黑龍江八一農墾大學工程學院, 大慶 163319; 2.農業農村部規劃設計研究院農村能源與環保研究所, 北京 100125;3.中國農業科學院農業環境與可持續發展研究所, 北京 100081;4.農業農村部規劃設計研究院農業農村部農業廢棄物能源化利用重點實驗室, 北京 100125)

0 引言

干法厭氧發酵是一種進料含固率大于或等于15%的高含固率厭氧發酵沼氣生產技術,是有機固體廢棄物高效處理、生產清潔能源、減排固碳的重要方式之一[1-2]。該技術在歐盟國家已得到廣泛應用[3-6]。在我國,沼氣工程90%以上建設在農村地區,秸稈、畜禽糞便是主要原料來源,傳統的沼氣工程(CSTR技術)發酵過程存在物料結殼、分層、攪拌不均勻等問題[7]。而序批式厭氧干發酵技術進出料及運行過程操作簡單且無需安裝物料攪拌裝置,在處理農業固體廢棄物清潔轉化能源方面具備優勢并引起了廣泛關注[8]。然而,對于含纖維原料的序批式厭氧干發酵技術的研究正處于發酵機制探索和工藝優化等基礎階段,缺少一體化技術裝備的開發與設計,工藝與裝備的匹配及穩定性仍需進一步提升[9]。

近年來,圍繞提升厭氧干發酵效率的探索取得了明顯進展。在工藝調控研究方面,沼渣返混比例、接種方式、物料配比、噴淋頻率等因素調控成為研究熱點,文獻[10]探明了秸稈占比高和牛糞占比高的情況下存在不同的噴淋-接種物復合調控策略,產甲烷速率提升20.4%~121.3%。文獻[11]采用分層接種、沼渣返混等調控方式將干法厭氧發酵容積產氣效率提升至1.6 L/(L·d),并揭示了微生物間的協同作用關系,預測出嗜氫產甲烷代謝有助于提高厭氧干發酵中間產物(有機酸)的轉化效率。在裝備優化提升研究方面,文獻[12]圍繞進出料通暢性、裝置密封性、側壁保溫性等開展關鍵部件設計,發酵裝置的運行穩定性得到明顯改善。然而,在使用纖維類原料發酵過程中原料分解率低、中間產物抑制、發酵過程傳質傳熱不均勻等問題仍未解決,仍需專門對提升纖維類物料序批式厭氧干發酵技術裝備適應性進行系統性研究,以確保實際應用中提高整體運行效率。

為此,文獻[13]提出了微好氧同步預升溫一體化序批式厭氧干發酵技術,發酵初始階段調節曝氣量創造微好氧環境,促進纖維類物料在48 h內快速升溫至42.48℃以上,且物料各處溫度無顯著性差異,利用微生物自產熱效應解決了傳統側壁加熱不均勻、升溫困難等問題,纖維素分解效率也提高了57.88%~85.53%。同時,厭氧發酵過程中間產物轉化效率顯著提升,累積沼氣產量提高了56.76%。目前對該技術的研究已進入中試階段,但在中試運行過程中發現,隨著發酵裝置的放大,存在曝氣不充分、噴淋均勻性不高等問題,并且數據傳輸不及時也影響了反饋調控效率,仍需對裝備的曝氣、噴淋系統以及裝置整體控制進一步設計優化,并達到連續高效運行的效果。

因此,本文設計微好氧同步預升溫曝氣和噴淋裝置,探明裝置最佳組合排布特性;優化集成一體化自動控制厭氧干發酵裝備,并通過長期試驗探明序批式啟動運行高效調控策略,提升裝備產氣水平。面向實際應用,基于規模化奶牛養殖場糞污處理過程開展經濟效益分析,并與傳統CSTR厭氧發酵技術比較,揭示微好氧預升溫厭氧干發酵工藝及裝置在處理農業廢棄物、轉化清潔能源方面的經濟優勢。

1 關鍵系統設計

1.1 裝備工作流程

將預先混配均勻的原料推送至發酵反應器內部,設備密封圈增壓密封。空氣壓縮機啟動運行,進行曝氣預升溫處理,曝氣強度依據主發酵裝置監測的溶氧量進行反饋調節,維持微好氧發酵狀態并使物料自升溫至中溫后停止曝氣。進入厭氧發酵產甲烷階段,水浴循環維持中溫發酵溫度,實時監測滲濾液pH值、氧化還原電位(ORP)反饋調節噴淋強度,以變頻噴淋的方式促進甲烷生產,工藝流程如圖1所示。

1.2 曝氣系統設計

1.2.1系統設計與工作原理

曝氣系統由曝氣管道、空氣壓縮機、流量計、溫度探頭、溶氧探頭、閥門等主要部件構成。在干法厭氧發酵階段前通過向物料曝氣營造微好氧環境使物料自升溫,曝氣強度依據主發酵裝置監測的溶氧量進行反饋調節,當溶氧量大于1.0 mg/L時停止曝氣,溶氧量較小時繼續根據設定頻率曝氣,使溶氧量保持在0.2~1.0 mg/L之間,維持微好氧狀態實時監測物料溫度,當物料自升溫至中溫溫度(40℃)后反饋控制停止曝氣。確保物料升溫均勻,快速達到預定溫度。

反應器主體積為1 m3,設計尺寸為0.8 m×0.8 m×1.7 m。反應器正面開口向內推送物料,內部物料反應區域尺寸設計為0.6 m×0.6 m×1.2 m。為確保物料進出不受阻礙,結合物料分布,設計曝氣管道對稱分布在物料兩側,考慮反應器兩側保溫層厚度保留0.1 m,則兩端管道間距為0.7 m。為使氣體接觸物料更加均勻全面,確保空氣快速充滿反應器,提高供氧的均勻性,共設置6支平行曝氣管,單側管道間距為0.5 m。管道上單側開口高度8 mm,出氣口不直對物料,氣流吹向反應器內壁擴散,曝氣系統示意圖如圖2所示。

1.2.2曝氣量計算

通過向物料曝氣的方式可顯著提升物料溫度,初期進行通風主要是為微生物提供生長所需的氧氣[14],當曝氣量達到好氧堆肥初期的需氧量時,物料升溫至厭氧發酵溫度即停止曝氣。根據公式[15]

Q=60μnqV

(1)

式中μ——物料區充滿系數,取0.8

n——反應器數量

q——單位時間和體積內氧氣消耗量經驗值,取1.5 m3/(h·m3)

V——反應區體積,m3

計算求得單個反應器在預升溫階段所需風量Q=31.104 m3。其中,單個反應區體積為0.6×0.6×1.2=0.432 m3。

1.2.3風機選型

為使物料達到快速升溫效果,在2 d內達到厭氧發酵所需溫度,采用間歇式強制通風,風機每間隔1 h運行15 min,則所需通風量為3.24 m3/h。風機的風量應大于3.24 m3/h。空氣壓縮機的工作壓力較大,對于固體有機廢棄物好氧通風供氧具有很好的作用,因此選擇ZBW64-40L型空氣壓縮機,風量95 L/min,功率1 500 W。

1.2.4曝氣管道設計

曝氣管道的布置應使物料供氣充分均勻且達到最大有效通風量。管道選用耐腐蝕304管道。由公式

(2)

式中F——通風量,m3/h

v——管道內風速,m/min

計算求得曝氣管道直徑d=10.70 mm,實際管徑取11 mm。

1.3 噴淋系統設計

1.3.1系統設計與工作過程

噴淋系統主要由沼液收集區域、噴淋泵、沼液回流泵、噴淋管道、噴淋頭、pH探頭、ORP探頭等組成,結構組成如圖3所示。在進行厭氧發酵噴淋時,沼液在噴淋泵的作用下通過噴淋管道流至噴嘴,噴淋到物料上方。噴淋頻次為4次/d,單次噴淋量與物料干質量比為0.4。沼液向下滲透落至滲濾液收集區。為使物料不浸沒在沼液中,滲濾液在回流泵的作用下回流至沼液池中。通過序批式厭氧干發酵裝置上耦合在線監測技術,實時監測ORP、pH值,當pH值小于6.8時噴淋頻次上升為6次/d,大于7.2時,噴淋頻次下調至2次/d,使滲濾液pH值控制在6.8~7.2之間。并且當ORP大于-180 mV時停止噴淋,小于-180 mV時按上述噴淋頻次繼續噴淋,根據指標控制實現對噴淋系統進行自動調節。

噴淋是序批式厭氧發酵增加傳質的主要方式[16],為使厭氧發酵達到良好的發酵效果,在噴淋系統的設計上著重考慮噴淋管道的排布與噴頭的排列,達到噴淋均勻的目的。

1.3.2噴嘴選型

噴淋的沼液粘度大且含有一定雜質。螺旋噴嘴與其他類型噴嘴相比(表1),自由暢通直徑與噴淋角度較大,可噴灑含顆粒雜質較多的液體,有效防止堵塞并且噴霧均勻全面。噴嘴結構示意圖如圖4所示。

為便于安裝與日后維護,同時保證沼液在反應器內的噴淋效果,噴頭數量要少。所以選擇噴淋角可以達到120°的1/2BSJ-303SS12007型螺旋噴嘴,噴霧形狀實心,自由暢通直徑4.8 mm。當其工作壓力為70 kPa時,噴淋角達到120°,噴嘴流量2.6 L/min。

1.3.3管徑

在設計工作壓力0.7 kPa的條件下,管道流量為44 m3/h,管道流速取常用值1.5~3.0 m/s,根據公式

(3)

式中D——噴淋管道管徑,mm

Qd——管道流量,m3/h

計算求得D為72~102 mm,確定使用內徑為80 mm的鑄鐵管。

1.3.4管路與噴頭排布

噴頭的布置應保證物料上方的每個部位均包絡在水霧之中,因此采用面積包絡法進行計算[17],計算簡圖見圖5,計算公式為

(R/2)2=(L/2)2+(H/2)2

(4)

將噴淋裝置設計在反應器上部,則需要的噴淋面積為0.6 m×0.6 m。噴頭底部到物料頂部距離設計為0.15 m,則噴淋的理論覆蓋直徑R為0.52 m。為使覆蓋面積更均勻,保護對象高度取兩圓相交兩點到圓心的半徑呈直角時相交點的距離,則H取0.37 m,求得L為0.37 m。則噴頭間距應為0.37 m。在設計工作壓力70 kPa的條件下,螺旋噴嘴的霧化效果均勻。根據計算排布噴頭噴灑效果如圖6所示。

由圖6可知,為了保證包絡保護對象,相鄰的兩噴頭噴出的水霧有部分重疊,重疊水霧霧滴的碰撞使這部分水霧失去動能而下落,不能有效噴射到保護對象上。因此,有4處0.22 m×0.22 m的面積(圖中未涂黑處)未得到與重疊面積一致的噴淋。所以需要在噴淋進行一定時間后改變噴淋流量使噴淋角改變為85°,覆蓋直徑改為0.275 m,只再次噴淋未重疊面積,再次噴淋后獲得同樣噴淋強度的面積如圖7所示,在單位時間內,得到同樣噴淋效果的覆蓋面積占比87.33%,使噴淋達到均勻。

根據求得噴頭間距為0.37 m,排布管道位置,入水口設置在上方,管道直徑為0.08 m則相互并列的管道間距為0.29 m。管道排布方式如圖8所示。

1.4 微好氧預升溫序批式干發酵一體化裝置結構

微好氧預升溫序批式厭氧干發酵一體化裝置主要由水浴系統、噴淋系統、發酵反應器、曝氣系統、電控系統、密封系統等組成,裝置示意圖如圖9所示,其采用PLC控制系統,主要參數見表2。將噴淋系統與曝氣系統集成在反應器中,使其完成微曝氣預升溫、噴淋接種物、自動調控等工藝流程。

表2 微好氧預升溫序批式干發酵一體化裝置主要設計參數Tab.2 Main design parameters of micro aerobic pre-heating sequencing batch dry fermentation device

2 運行工藝設計

2.1 試驗材料

本試驗以玉米秸稈和牛糞為原料,玉米秸稈取自河北省張家口市崇禮縣某農場,粉碎為粒徑3~5 cm,實驗室通風處保存,混料前,測定秸稈TS (Total solids)質量分數為(89.69±0.43)%。牛糞取自河北省三河市某使用干清糞收集工藝的規模化奶牛養殖場,牛糞取回放置在常溫((25±0.5)℃)實驗室保存,取用前,測定牛糞TS質量分數為(24.22±0.71)%,揮發性固體(Volatile solids, VS)質量分數為(16.21±0.28)%。接種物來自本實驗室其他序批式厭氧干發酵裝置試驗結束產出的沼渣,并進一步厭氧培養至不產氣作為本次試驗接種物,測定其TS質量分數為(18.90±0.47)%。沼液取自河北省三河市某沼氣工程,未經過濾,測定沼液TS質量分數為(1.22±0.04)%。

2.2 試驗設計

為探究多組反應器序批啟動對產甲烷效率的影響,耦合微好氧同步預升溫序批式干發酵工藝開展不同組數反應器產沼氣試驗,通過長期試驗,探明序批式啟動運行高效調控策略。試驗以玉米秸稈、牛糞混合為原料(秸稈與牛糞質量比6∶4)。設計3組試驗,運行周期24 d,分別以4、8、12組反應器為單位,對應啟動間隔為6、3、2 d。進料后密封反應器,均按照本文提出的自動控制頻率對物料曝氣、噴淋,進行長期厭氧干發酵試驗。

2.3 指標測試方法

物料TS、VS含量根據美國APHA方法測定[18],甲烷含量使用便攜式沼氣成分分析儀(英國Geotech公司)測定,在試驗進行過程中,使用LMP-1型濕式防腐氣體流量計(長春阿爾法儀器公司)每天記錄沼氣產量(L)。容積產氣率根據沼氣產量和反應器容積換算,容積產甲烷率根據容積產氣率和甲烷體積分數換算,單位為m3/(m3· d3)。計算方法參照文獻[19]。使用Miersoft Excel 2019進行基礎數據處理與圖形繪制。

2.4 試驗結果與分析

通過長期厭氧發酵試驗運行得出不同組數的反應器厭氧發酵產氣特性如圖10所示,其中圖10a為容積產氣率的變化,8組反應器在發酵前30 d一直呈上升趨勢,后趨于平穩,容積產氣率穩定在2.5 m3/(m3· d3)左右。12組與8組反應器趨勢相近,而4組反應器在發酵第55天容積產甲烷率達到頂峰后呈下降趨勢。8組較4組和12組反應器平均容積產氣率分別提高了46.28%和56.13%。甲烷含量如圖10b所示,12組反應器厭氧發酵甲烷含量最高,在第18天達到峰值后趨于穩定,4組、8組反應器與12組反應器甲烷含量趨勢相近,整體上累計甲烷含量12組是4組和8組反應器的1.2倍和1.1倍。容積產甲烷率如圖10c所示,8組反應器容積產甲烷率明顯高于4組和12組反應器,在發酵30 d后趨于穩定,容積產甲烷率穩定在1.5 m3/(m3· d3)左右,與國內報道的序批式厭氧干發酵平均容積產氣率相比增加了約87.5%。故在微好氧預升溫序批式干發酵裝置實際應用運行時應以8組反應器為單位,反應周期24 d,啟動間隔3 d。

3 裝置應用及經濟效益對比

3.1 規模化奶牛場糞污處理工藝設計

以存欄500頭規模化奶牛養殖場為例,通過有機廢棄物資源化循環利用,建立以沼氣工程為紐帶,形成肥料、飼料、食品和能源的循環模式。工藝流程圖如圖11所示。

工藝流程為:牛場固體糞污廢棄物采用刮糞板處理,與秸稈等農業廢棄物混合,進入微好氧預升溫序批式干發酵裝備中進行厭氧發酵產沼氣;液體廢水作為接種物對物料進行噴淋接種。厭氧發酵沼氣作為清潔燃料使用,沼氣發酵殘留物好氧堆肥制成有機肥還田。

3.2 規模化奶牛場糞污產生量計算

為更精確地掌握奶牛場各類牛群存欄頭數分配情況,經對部分奶牛場走訪調研,得出規模化奶牛場產奶牛與育成牛比例約為12∶5。文獻[20-21]給出了不同飼養階段的單日糞便產生量、尿液產生量,如表3所示。

表3 不同飼養階段奶牛的排污量Tab.3 Emission coefficient of cows in different feeding stages

根據表3及公式

M=∑(Nifi)

(5)

式中M——糞污產生量,kg/d

Ni——養殖階段i的畜禽數量,頭

fi——養殖階段i的產污系數,kg/(頭·d)

計算得每天產生糞污總量為20 472.98 kg。

3.3 規模化奶牛場糞污處理量衡算

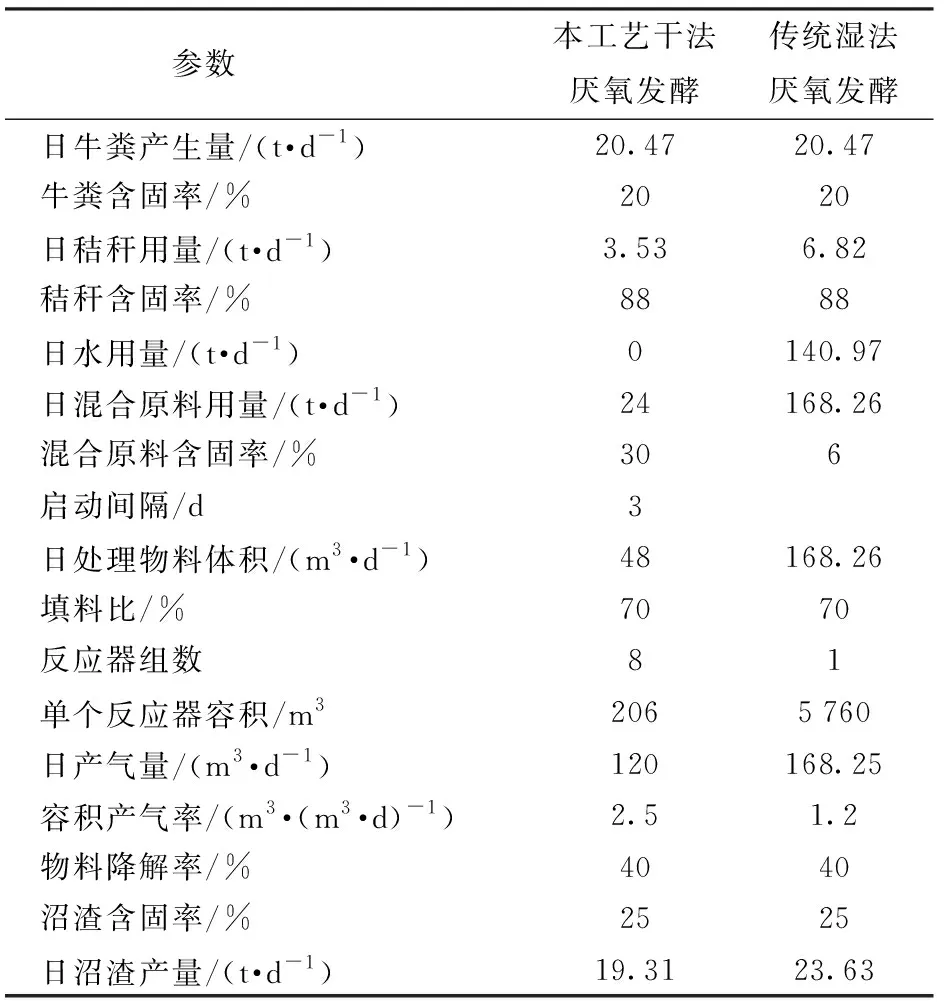

根據計算得出的養殖場糞污日產生量20.47 t,衡算確定微好氧預升溫序批式干法厭氧發酵與傳統濕法厭氧發酵所需的各項指標(表4)。本工藝與傳統濕法厭氧發酵相比,每日用水量可減少約140.97 t,所需處理物料體積降低約120.26 m3,反應器體積減少了約71.4%。

表4 物料衡算Tab.4 Material balance

3.4 成本-效益分析

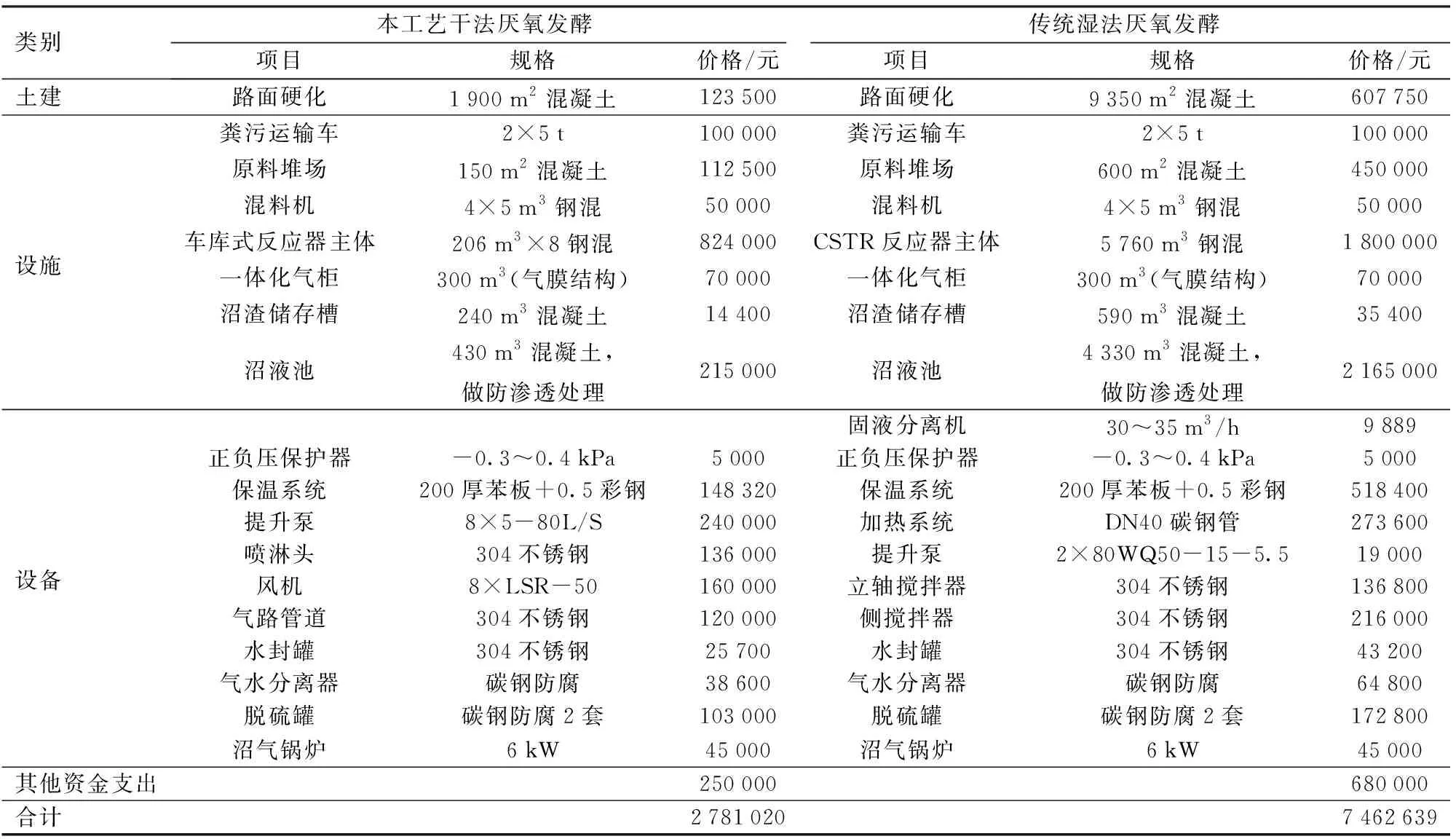

根據市場行情與相關文獻估算本工藝與同等規模的厭氧濕發酵工藝工程成本,運行成本及收益[22-25],見表5、6。本工藝通過曝氣預升溫加熱物料,不需設置加熱系統,反應器體積更小,含固率更低,出料后可不進行固液分離直接堆肥,減少了工程投資和運行成本。同等規模,本工藝工程投資較傳統濕法厭氧酵工藝減少約468.2萬元,工程設施與設備投資分別降低了約70.39%和31.65%。年運行成本減少約91.5萬元。本工藝投資回收周期約為4年,與傳統濕法厭氧發酵相比減少了約1.3年。本工藝應用于規模化奶牛養殖場厭氧干發酵后糞污得到治理后,污染排放達到國家標準,減少了對水源的污染,保護和改善了周圍的環境。

表5 工程成本對比Tab.5 Project cost comparison

表6 與傳統工藝運行成本比較Tab.6 Comparison of operation cost with traditional process

4 結論

(1)設計了微好氧同步預升溫一體化序批式干發酵裝備,包括裝備的噴淋系統和曝氣系統。通過噴頭特性比選出適合粘稠沼液循環的螺旋式噴嘴。計算求得噴頭間距和管道直徑分別為0.37 m和0.08 m。噴淋覆蓋面積可達到物料表面積的87.33%,使噴淋達到均勻。設計曝氣管道對稱分布在物料兩側,共設置6支平行曝氣管,單側管道間距和兩端管道間距分別為0.5 m和0.7 m。氣體可快速充滿反應器,提高了微好氧預升溫啟動效率,確保物料升溫均勻。對ORP、pH值、溶氧量、溫度等指標實時在線監測,根據指標范圍,實現自動調控曝氣與噴淋頻率,提升了裝置自動控制效果。

(2)通過長期試驗驗證,8組反應器容積產甲烷率明顯高于4組和12組反應器,容積產甲烷率穩定在1.5 m3/(m3·d3)左右,確定多組反應器序批啟動調控策略應為8組反應器,啟動間隔為3 d,發酵周期為24 d。

(3)設計微好氧預升溫一體化序批式干發酵裝備應用于500頭規模化奶牛養殖場工藝方案,并與使用傳統濕法厭氧發酵的同規模養殖場進行了效益對比。工程設施與設備投資分別降低了約70.39%和31.65%。年運行成本減少約91.5萬元。本工藝投資回收周期約為4年,與傳統濕法厭氧發酵相比減少了約1.3年。