圖像拼接技術在爬壁機器人位置伺服控制系統中的應用

曹保榮

(西安培華學院,陜西 西安 710125)

0 引言

當前市面上的爬壁機器人具有一定的爬行能力,但大數據機器人對環境的感知能力較差,其運動方式多以自行爬行為主[1]。這些機器人大多還通過手動教學或遠程控制來完成爬行過程[2],顯然在農業、建筑等高風險、高難度、高強度的“三高”手工作業中,操作人員不可能始終跟隨機器人,實時觀察其與周圍環境的相互作用,并對其進行控制。為此,有學者設計了爬壁機器人控制器,建立了旋轉平移軌跡,實現了運動與旋轉的分離控制,使系統全局漸近穩定[3]。但在控制器的設計中,沒有考慮機器人的非線性動態特性。在機器人快速、直接驅動完成任務的情況下,這些控制方法顯然不能滿足要求[4]。

針對上述問題,提出基于圖像拼接的爬壁機器人位置伺服控制系統設計。采用圖像拼接技術,設計了爬壁機器人位置伺服控制系統,通過圖像裁剪與拼接實現對墻壁裂縫的準確監測,設計視覺控制平臺,利用CCD相機實現圖像的采集,并在存儲器中進行處理,將處理過的信號傳送到上位機,完成顯示和監測。

1 系統硬件結構設計

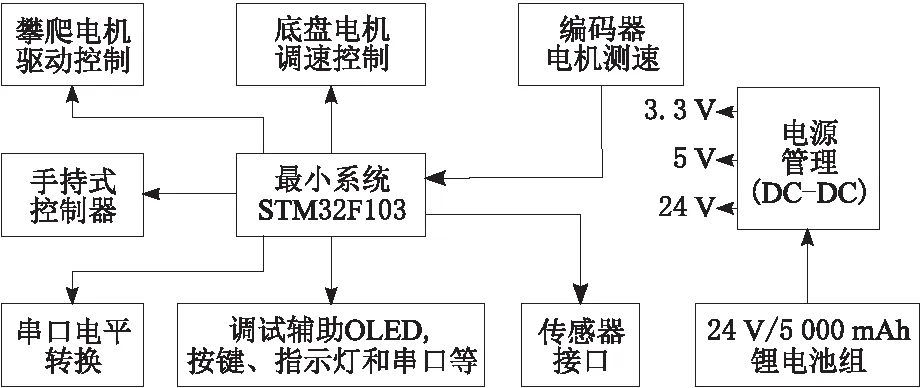

爬壁機器人位置伺服控制系統硬件結構由機械硬件結構、位置伺服控制器模塊和視覺控制模塊3部分組成,其整體結構如圖1所示。

圖1 爬壁機器人位置伺服控制系統硬件結構

如圖1所示,采用STM32F103RCT6作為爬壁機器人位置伺服控制系統的主控芯片,通過電源、驅動模塊、電路接口和模式選擇開關等組成爬壁機器人位置伺服控制系統硬件結構[5-6]。在手持式控制器結構中,選取STM32F103核心處理器對信息預處理,將處理后的數據傳輸到主控制器[7]。為了達成對機器人的精準控制,需要手持控制器使用搖桿式電位計作為輸入。RS485可以交換手持式控制器和主控的信息,使系統的穩定性得到提升,降低誤碼率。根據RS485通信協議原理,信息的傳輸間隔能到達3 km,并且其抗干擾性能優越[8]。

1.1 機械硬件結構

機械硬件結構具有水平運行的軌跡,保證了平臺高空作業的安全;通過自身操作,使機械硬件結構沿垂直方向運動,在不同高度實現圖像采集。該硬件結構包含導軌模塊和機械氣動模塊,通過鏈式導向架垂直移動,使可視化平臺達到不同的工作高度。

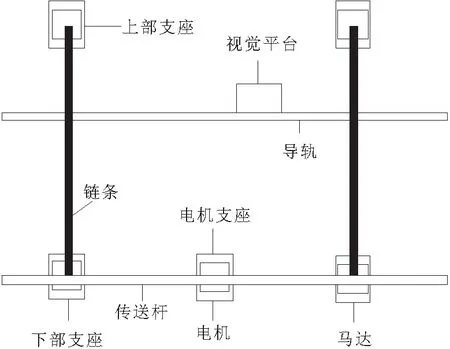

1.1.1 導軌模塊設計

系統中使用的軌道包括輪軌、加強梁和端板,輪軌截面為U型,包括2個鋁槽和1塊鋁板。軌道內側寬度清晰,適用于遙控汽車輪胎間距離。輪軌縱向布置有2根加強梁。所述輪軌兩端設有通過中心位置螺栓孔與鏈節鉸接的特殊C型端板,加強梁端可以安裝小型液壓裝置來解決末端壓力不穩所面臨的問題[9]。導軌模塊結構示意圖如圖2所示。

圖2 導軌模塊結構

當軌道垂直轉移到預設目標信息地點后,通過水平移動來檢測導軌的穩定性,再通過對物體的拉伸、拉緊調節,進而增加穩定性。機械支撐包括下部支座、上部支座和馬達支撐,主要起馬達、傳動桿、軸承和鏈輪的固定作用。為了保證電機、鏈輪和其他部件在相同的高度下,支架采用滑動支架,垂直位置可調。支架包括底板、滑板和墊塊。底座先用螺栓固定于墻面,水平條預設在上下邊界,每條有3個螺紋孔。在左右螺紋孔中設置有防傾覆螺釘,在滑板上面鉆孔,將防傾覆螺釘釘入鉆孔內,防止出現軸承向外傾覆現象;在中間孔設置有調節螺釘,通過擰動螺釘使滑板向垂直方向推進[10-11]。

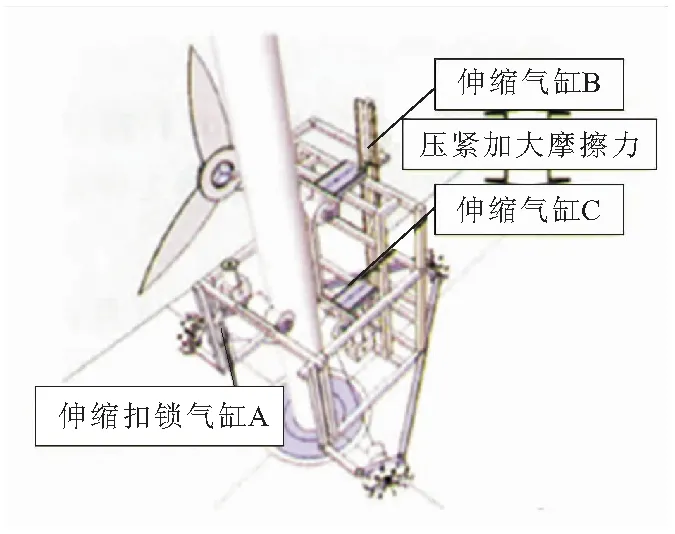

1.1.2 機械氣動模塊設計

該模塊以氣動方式作為該部件的動作器,其結構如圖3所示。

圖3 氣缸裝置

由圖3可知,氣缸體內利用大氣壓差產生拉力,電磁換向閥可以實現快速拉力并提供推力,從而減少了循環能耗。采用電磁換向閥控制氣缸,將壓縮空氣的能量轉化為機械能,從而驅動相應的機構。為了控制氣缸的運動,引入電磁換向閥,可以滿足對電磁閥的快速、精確地控制[12]。

1.2 位置伺服控制器模塊設計

位置伺服控制器的工作原理與變流器的工作原理相似,通過對電流的調節來服務電機,控制機器人位置。一般情況下,伺服電機通過位置、速度和扭矩來控制,以實現高精度的傳動定位。數字信號處理器具有智能化、網絡化等優點,可作為PLC位置伺服控制器的信號核心[13-15]。

1.3 視覺控制模塊設計

視覺控制模塊設置用于機器人爬行的足釘,足釘的快速識別和定位是實現爬壁機器人穩定、敏捷爬壁的重要環節。經過對圖像的采集和處理,獲得拍攝到物體的位置信息,然后根據物體的位置來計算機器人的關節運動,從而構成視覺控制系統。攝像頭拍攝到的圖片數據信息,經過傳輸通道傳送到FPGA,再使用圖像濾波、圖像分割和角點定位等方法提取圖像的輪廓特征。利用足釘的輪廓特征,通過求解三維位置來確定足釘的質心位置,從而得到機械關節的運動規律。

2 基于圖像拼接技術的系統軟件設計

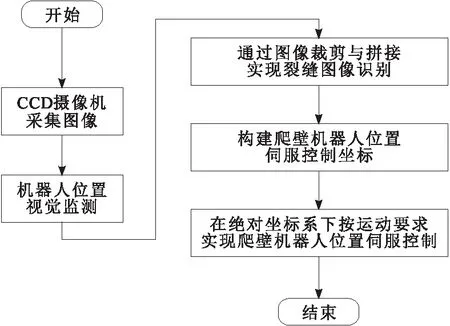

在硬件結構的基礎上,設計爬壁機器人位置伺服控制系統軟件部分。軟件流程包括視覺監測、圖像拼接和位置伺服控制3個步驟:視覺監測技術通過CCD相機采集圖片信息,將信號傳輸至上位機,實現圖像的顯示和監測;通過圖像拼接技術,實現對墻壁裂縫的準確監測;利用機器人運動速度和預設位置軌跡,得到爬壁機器人的位置伺服控制值,實現位置伺服控制。

2.1 視覺監測

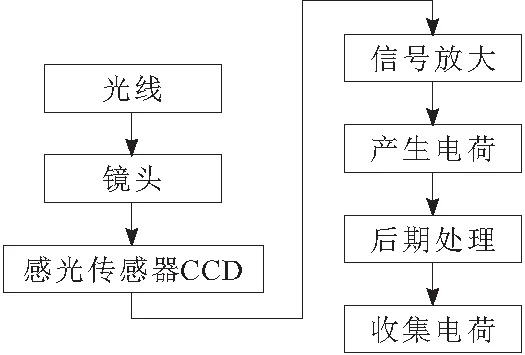

爬壁機器人視覺監測過程使用CCD攝像機拍攝圖片。相比較當前使用的相機,CCD攝像機有采集圖片信息穩定、傳輸圖片信息強和抗噪能力強等優點[16-17],它能有效地將圖片信息數字化,并通過機械視覺系統將圖片信息轉化成電子信號,使系統具有分辨率高、噪聲小、動態范圍大、體積小、重量輕、功耗較低和電磁場較強的特點。CCD相機工作成像原理如圖4所示。

圖4 CCD相機工作原理

由圖4可知,光線經過鏡頭照射到感光傳感器CCD上,因其有較高靈敏度,在獲取圖像信息的同時,可將照射到的光線轉換成電荷,經放大后,通過A/D轉換為數字信號,存儲到記憶卡或存儲器中。

在視覺監測過程中,通過CCD相機采集圖片信息,將信息輸入到FPGA中,再對其中的圖片信息進行預處理。之后對圖像進行分割、邊緣檢測、感興趣區域提取,通過獲得數據計算出三維坐標信息和足釘形心輪廓信息;利用圖像處理技術獲取足釘中心坐標的三維信息,將足釘中心坐標轉換為端部關節運動,獲取運動控制信息;最后,通過圖像恢復,將處理過的信號傳送到上位機,完成顯示和監測。

2.2 圖像拼接

由于受拍攝距離和圖像清晰度要求的限制,圖像采集模塊每次只能采集15 cm×10 cm的圖像信息。因此,對于實際的墻壁結構,為了獲取裂縫等損傷信息,需要對圖像信息進行濾波和提取。通過圖像處理技術拼接大量的圖像,得到完整的墻壁全景圖。

遙控車輛與被測物體之間的距離在遙感圖像采集時保持不變,從而保證圖像的所有區域尺寸不變。相鄰圖像的邊緣產生重疊的圖片信息,確保監測信息的完整。根據位置信息對重疊部分進行剪切,然后再進行拼接。

2.3 位置伺服控制

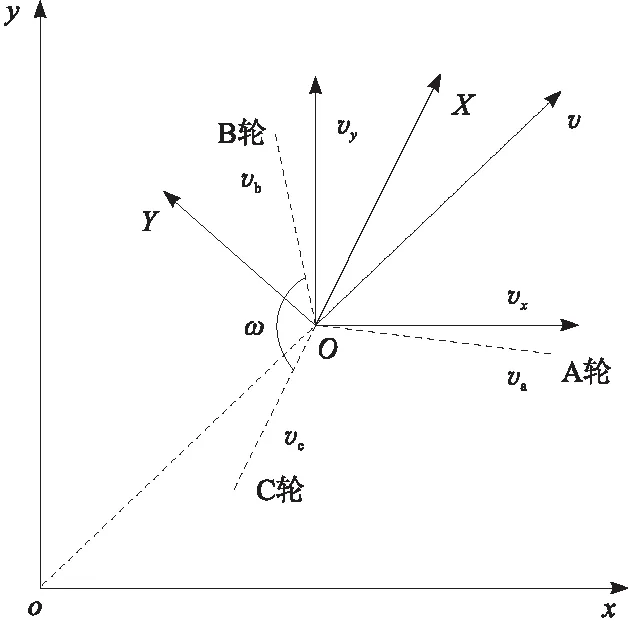

以爬壁機器人中軸為參考點建立相對坐標系,機器人位置伺服控制坐標示意圖如圖5所示。

圖5 爬壁機器人位置伺服控制的坐標

由圖5可知,該裝置包括3個質量和尺寸相同的全向輪,每輪相距120°,徑向對稱。圖5中,將速度v沿機器人坐標系XOY分解為vx、vy;ω為機器人在相對坐標系中的角速度,(vx,vy,ω)為機器人的運動速度;故3個輪邊沿線速度(va,vb,vc)與相對坐標系中機器人運動速度關系為

(1)

式(1)用來表示機器人中心位置到車輪中心的水平距離。在絕對坐標下,速度的加減控制依靠爬壁機器人程序實現,與采集測量的實轉速度相比較,控制機器人位置軌跡:

(2)

Z(i,j)為爬壁機器人預設位置軌跡點分量。通過式(2)計算得出爬壁機器人軌跡,實現了爬壁機器人在絕對坐標系下的位置伺服控制值,將該值傳輸至系統硬件,實現基于圖像拼接的爬壁機器人位置伺服控制系統設計。

爬壁機器人位置伺服控制流程如圖6所示。

圖6 爬壁機器人位置伺服控制流程

3 實驗方法與結果

3.1 實驗裝置

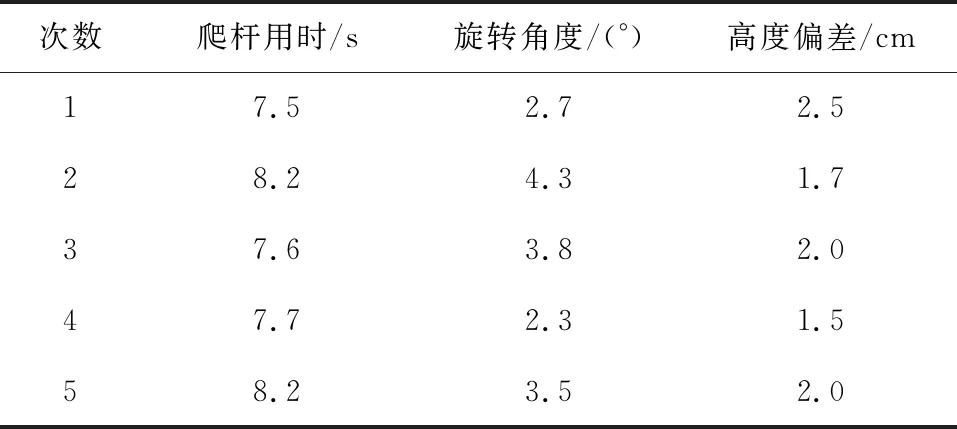

實驗仿真平臺選用 MATLAB和Simulink仿真軟件,進行爬壁機器人位置伺服控制系統控制精度及運動能力實驗。當機器人達到桿底時,觸發爬升限位開關,驅動輪2次鎖緊,氣缸控制閥開啟,驅動輪1次就位。檢測正確后,驅動輪電機啟動,機器人勻速上升。獲取爬壁數據如表1所示。

表1 爬壁數據

采用上述爬壁數據,分別使用人工操作、構造旋轉與平移軌跡的方法和本文方法,測試所設計系統的圖像拼接效果及伺服控制效果,實驗結果分析如下所述。

3.2 圖像拼接效果分析

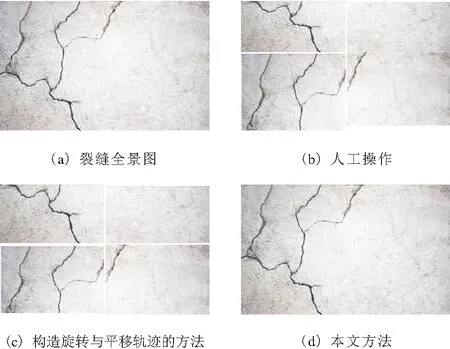

分析爬壁機器人對裂縫全景圖的圖像拼接效果,對比結果如圖7所示。

圖7 不同方法圖像拼接效果對比

由圖7可知,使用人工操作方法拼接效果不佳,出現拼接處重疊問題;使用構造旋轉和平移軌跡的方法拼接效果不佳,出現拼接處丟失問題;使用圖像拼接技術法拼接效果良好,與裂縫全景圖一致。本文采用圖像拼接技術,對圖像信息進行濾波和提取,將采集到的墻壁圖像拼接形成完整的全景圖,因此該方法能夠準確識別墻壁裂縫,提升機器人位置伺服控制的準確性和安全性。

3.3 伺服控制效果分析

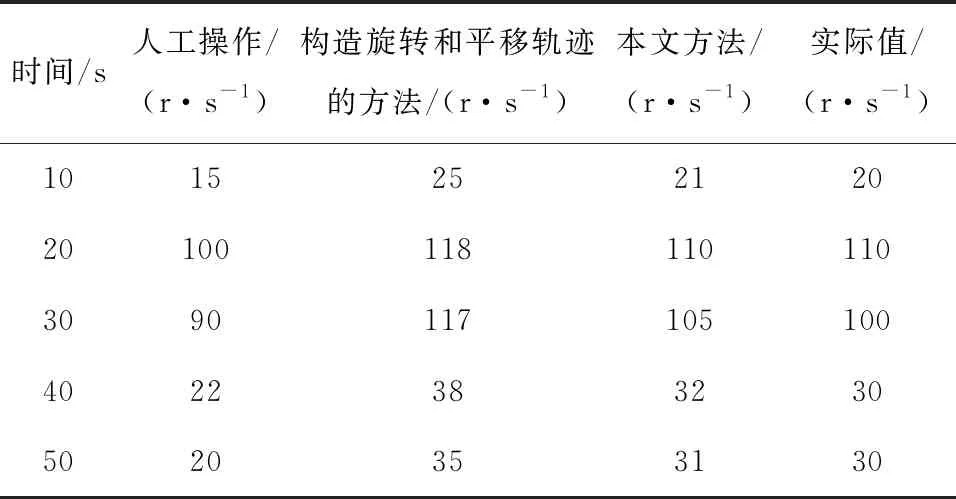

為了進一步驗證基于圖像拼接的爬壁機器人位置伺服控制系統的控制效果,給定上述3種方法目標位置,測試轉速控制效果,結果如表2所示。

表2 3種爬壁機器人位置伺服控制系統的轉速

由表2可知,使用人工操作方法在時間為20 s時,轉速控制達到最大為100 r/s,與實際值轉速控制最大值相差10 r/s;使用構造旋轉和平移軌跡的方法在時間為20 s時,轉速控制最大值為118 r/s,與實際值轉速控制最大值相差8 r/s;使用本文在時間為20 s時,轉速控制達到最大為110 r/s,實際值轉速控制最大值一致。分析可知,本文方法采用STM32F103RCT6主控芯片提升了系統運行效率,利用PLC位置伺服控制器實現故障電路檢測,能夠有效避免運行故障,因此該方法的轉速控制效果較好,有效提升了爬壁機器人的工作效率。

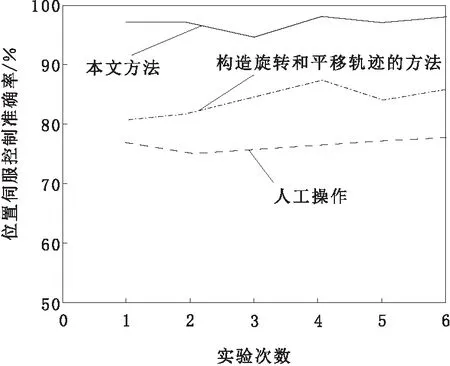

在此基礎上測試3種方法的位置伺服控制,得到實驗對比結果如圖8所示。

圖8 不同方法的位置伺服控制效果對比

如圖8所示,使用人工操作方法的位置伺服控制準確率平均值為77.5%;使用構造旋轉和平移軌跡方法的位置伺服控制準確率平均值為86.5%;使用本文方法的位置伺服控制準確率平均值為97.5%。上述實驗結果表明,使用本文方法對爬壁機器人進行位置伺服控制的結果更精準。這是由于本文方法在圖像拼接的基礎上,以機器人中軸為參考點建立了相對坐標系,通過對機器人運動速度和預設位置軌跡的比較,得到了準確的機器人位置軌跡伺服控制值,從而提升了位置伺服控制精度。

4 結束語

為提升爬壁機器人的控制性能,提出基于圖像拼接的爬壁機器人位置伺服控制系統。由機械硬件結構、視覺平臺和控制平臺3部分組成爬壁機器人的位置伺服控制系統,在絕對坐標系下,獲取圖像位置信息,通過加減速控制處理和拼接,生成圖像。實驗證明所設計系統可以有效檢測和識別垂直裂紋,位置伺服控制轉速較快,控制準確率較高,具有良好的應用前景。