100 t鋼包吹氬工藝優化數值模擬研究

張維維,李忠武,廖相巍,尚德禮

(1.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009;2.鞍鋼股份有限公司,遼寧 鞍山 114021)

LF是一種經濟適用而且簡單易行的爐外精煉設備。鋼包底吹氬氣是LF精煉過程中的主要技術之一,通過吹氬對鋼水進行攪拌,可以改善鋼水動力學條件,促進鋼-渣間反應,提高脫氧、脫硫能力并有效地均勻鋼水溫度和成分,因此該技術在國內外得到廣泛應用。底吹氬氣過程中,會使鋼水產生 “渣眼”(鋼包鋼-渣界面上渣層吹開后出現的裸露鋼水的位置),底吹氬氣流量的變化會使 “渣眼”面積產生相應的變化,同時鋼水在鋼包內運行特性和 “死區”(鋼包內鋼液流動速度非常小的區域)比例也會隨之變化。因此,選擇最佳吹氣量對鋼包吹氬取得良好效果至關重要。許多研究者對此做過物理模擬和數學模擬,但多數局限于二維體系下的氣、液兩相流動,無法如實反映鋼包內液、氣兩相并存的三維非穩態流動。國外學者開展的三維數值模擬研究表明,提高吹氬量可以促進鋼-渣反應,有利于脫硫反應的進行,提高脫硫率。

本文針對100 t鋼包精煉底吹氬氣的具體工況,建立了LF精煉三維吹氬模型,采用ANSYS CFX18.0軟件進行計算,得到鋼包內氣、液兩相并存的三維流動狀態。分析不同吹氬量下鋼水的流動行為,提出最優的氬氣吹入量,對鋼包精煉過程節能降耗提供了理論依據。

1 數學模型和參數

1.1 控制方程

根據混相理論,多相流總變量仍然遵守基本的流體力學運動方程。其中連續方程、動量方程和浮力方程分別如下:

由于鋼液和氬氣密度差異很大,會產生較大的向上浮力推動氬氣泡上浮,同時帶動附近的鋼液流動。為了研究鋼液和氬氣兩相流動行為,采用多相流動體積法(VOF)進行求解,要求相間不能相互混合,每一相引入一個變量,對應一個體積分數。在每個控制容積中,所有相的體積分數之和為 1,即:

式中,φ和φ分別為氬氣和鋼液的體積分數。

采用歐拉-拉格朗日兩相流模型和標準k-ε湍流模型進行求解計算,其中液體定義為連續流體,氣體為分散相。

透氣磚星線槽設為氣體入口,假設氣體流量在各個星線槽內均勻分布。入口條件采用速度入口,鋼包表面渣層設為自由液面,鋼水可以產生向上和向下的波動,鋼水與鋼包的接觸面為光滑、無滑移壁面。設定系統內具有浮力,由密度差產生。

1.2 模型參數

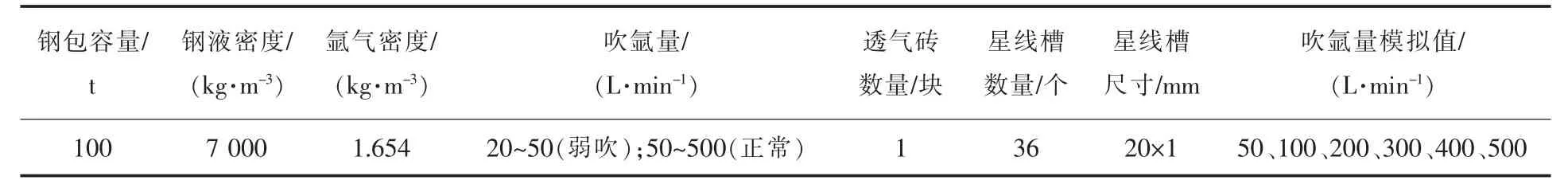

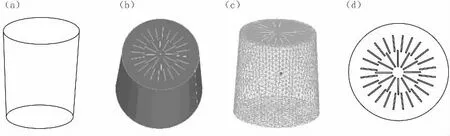

鋼包有關操作參數見表1,鋼包、透氣磚、星線槽模型見圖1。

表1 鋼包有關操作參數Table 1 Relevant Operation Parameters for Ladle Furnace

圖1 鋼包、透氣磚、星線槽模型Fig.1 Models for Ladle,Purging Plug and Star-Lines

2 模型計算結果及分析

2.1 鋼包內的鋼液運動

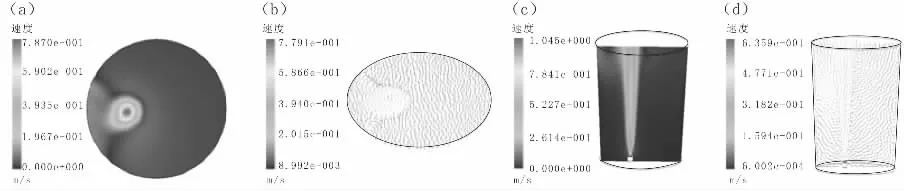

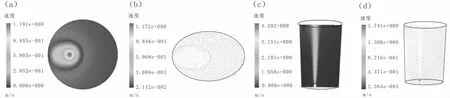

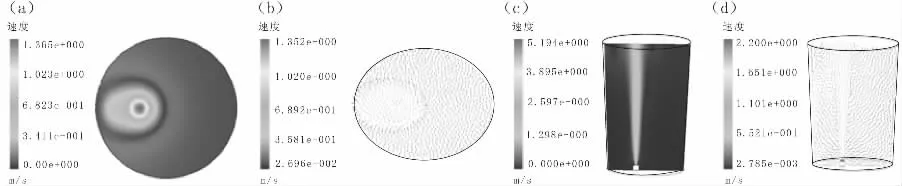

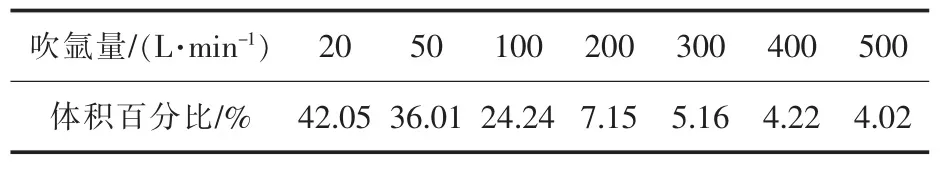

吹氬量為 50、100、200、300、400、500 L/min 時鋼包內鋼液運動規律分別見圖2~圖7所示,各圖中(a)~(d)均分別為鋼渣界面速度云圖、鋼渣界面速度矢量圖、中心平面速度云圖和中心平面速度矢量圖。

由圖2~圖7可以看出,鋼包吹氬過程中,在氬氣泡的推動下,鋼水向上運動,最終達到鋼-渣界面即自由液面。吹氬量增大后,鋼包內鋼液在自由液面的最大速度增大,分布形態也相應發生變化。鋼包中心平面上的鋼液速度隨之增大,最大速度出現在透氣磚出口位置。表征了氬氣自透氣磚出口吹入后,帶動周圍的鋼液向上運動,氣流逐漸分散、速度減小,形成下部寬上部窄的氣柱。氣流量越小,達到自由液面的分散程度越大。

圖2 吹氬量為50 L/min時鋼包內鋼液的運動規律

圖3 吹氬量為100 L/min時鋼包內鋼液的運動規律

圖4 吹氬量為200 L/min時鋼包內鋼液的運動規律

圖5 吹氬量為300 L/min時鋼包內鋼液的運動規律

圖6 吹氬量為400 L/min時鋼包內鋼液的運動規律

圖7 吹氬量為500 L/min時鋼包內鋼液的運動規律

鋼-渣界面的波動將改變液渣層的厚度分布,部分鋼包頂渣被吹開形成“渣眼”。若吹氬量過大,波動過于劇烈就會產生鋼、渣過度卷混,使鋼水純凈度下降,產生不利影響。文獻表明,當鋼-渣界面鋼水流動速度大于0.3 m/s時,會產生鋼、渣卷混現象,因此該值為臨界速度,大于這個速度時,鋼液會將渣層吹開,形成“渣眼”。

計算得到100 t鋼包吹氬過程中各個吹氣量形成的“渣眼”直徑、面積及其占自由面的面積百分比,如表2所示。

表2 “渣眼”直徑、面積及其百分比Table 2 Diameters,Areas and Percentages of Slag Holes

2.2 鋼包內活躍區體積的變化

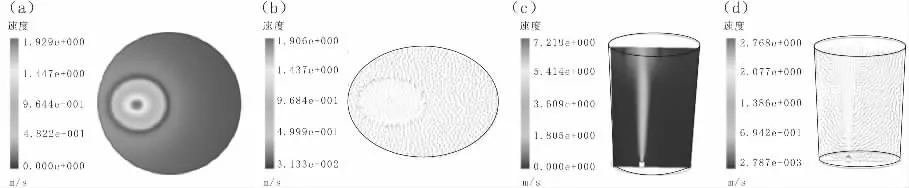

一般對“死區”的研究較少。本文定義鋼水運動速度小于0.01 m/s的區域為“死區”,其他區域為活躍區。不同吹氬量下的鋼水“死區”體積百分比變化情況見表3。

表3 “死區”體積百分比變化情況Table 3 Changes of Volume Percentages for Dead Region

從表3可以看出,吹氬量為50~200 L/min時,“死區”體積比例明顯減少;吹氬量為200 L/min時,比例僅為7.15%;吹氬量大于200 L/min后,比例降低幅度明顯減小;吹氬量為300~500 L/min時,“死區”體積比例接近。

綜合分析吹氬量對“渣眼”和“死區”體積的影響可以發現,在吹氬量提升到300 L/min時,“渣眼”面積提高幅度很大,“死區”體積也有所減小;100~200 L/min區間內,兩個指標變化不大。因此,當吹氬量達到300 L/min時,鋼包內流動和自由表面即鋼-渣界面的流動有較大變化,可以使鋼水產生較強的運動,會更有利于脫硫的進行,同時“渣眼”面積不大,不會引起鋼、渣的過多混合而影響鋼水純凈度。

3 結論

(1)LF精煉鋼包底吹氬氣攪拌的過程中,當吹氬量在50~500 L/min的范圍內時,增大氬氣流量有利于增大“渣眼”面積,強化鋼水運動,縮小“死區”體積比例,有利于脫硫反應的進行。但當吹氬量超過300 L/min時,“死區”體積比例降低幅度變緩。

(2)綜合最佳“渣眼”面積和“死區”比例,確定100 t鋼包的最佳吹氬量為300 L/min。