破碎流程智能布料控制系統技術研究

劉日新,曾 明,陳建文

(江西銅業集團有限公司 德興銅礦,江西 德興 334224)

1 引言

近年來國家大力倡導智能化礦山的發展,促進各種設備的升級換代[1]。選礦廠傳統生產操作模式中操作人員存在著勞動強度大、檢測不到位、判斷不及時等問題,造成生產操作滯后,甚至引起較大的設備故障和安全事故,給企業造成較大的經濟損失[2]。為了滿足智能礦山需求,進一步提高選礦廠生產效率,降低人力投入成本,需對選礦工藝過程進行全面的監測并實現遠程智能控制,是選礦智能化發展的必然需求。

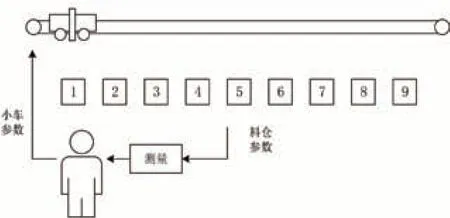

德興銅礦大山選礦廠6.75萬t/d系統采用的是粗碎+中、細碎+球磨的常規碎磨流程。破碎流程產品分別由15、16號皮帶運輸機輸送到粉礦倉,粉礦倉劃分為9個,依次對應9臺球磨機,現場通過人工控制15、16號小車實現對粉礦倉布料,以保證9臺球磨機生產給礦的穩定。本論文主要介紹開發破碎流程智能布料優化控制系統,實現大山選礦廠破碎生產流程中15、16號皮帶布料小車的智能控制。

2 檢測與控制系統改進

2.1 粉礦倉料位在線檢測及預測模型

(1)料位檢測升級。

智能布料控制系統主要依靠小車位置、粉礦倉料位等檢測[3]。大山選礦廠粉礦倉料位檢測原使用的是超聲料位計。由于粉礦倉是封閉的空間,而且布料過程中環境較惡劣,影響超聲波信號的因素較多,所以在布料過程中經常會出現料位計劇烈波動。為提高料位檢測的準確性和可靠性,升級為雷達料位傳感器,能夠有效地避免粉塵的干擾[4]。同時,為增加遠程自動布料的可靠性,增加高清監測攝像頭,進一步確保生產安全。

(2)粉礦倉料位預測模型。

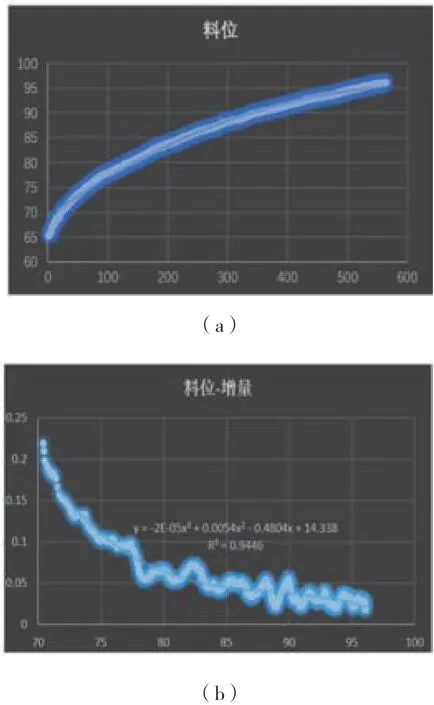

由于粉礦倉內環境差,料位計不可避免地會出現波動,所以對粉礦倉料位進行預測,排除料位計波動的影響。生產作業過程中料位變化的主要因素有:9個粉礦倉料位初始值,15、16號小車臺效和小車位置,9臺球磨機臺效,以及布料開始后的累計布料量等。通過對粉礦倉進行分析,選取1號倉一天內布料周期部署上升數據進行分析,擬合料位變化趨勢曲線,如圖1所示。

圖1 1號倉料位變化曲線

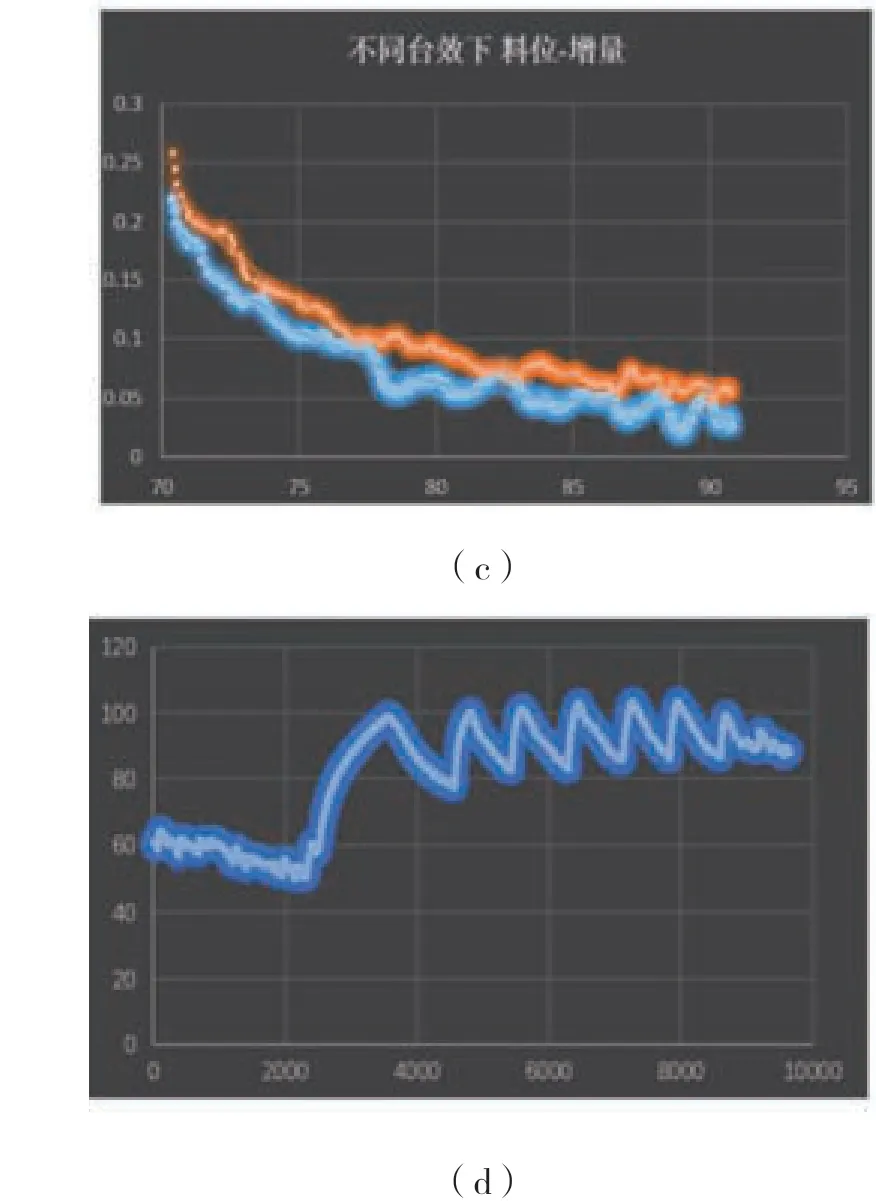

由圖1(a)可知,料位隨著布料時間是一個非線性增加的過程,而且增加的梯度是在逐漸減小的。通過分析求取該組數據的變化梯度,進一步擬合料位與增量之間的關系曲線,如圖1(b)所示,初步確定了料位對料位增量的相關性;通過對比不同布料臺效下的料位變化,由圖1(c)可知,可以看出不同的臺效和料位的增量也存在著一定的相關性;通過同一布料周期,不同布料時間段的料位進行分析,如圖1(d)所示,發現不同時刻,料位的增速存在明顯差異。通過對礦倉結構,如圖2所示,從礦石堆積形態進行分析,確定了當累計進料量達到礦石自然安息角,料位的增加速度就會變大,料位的增量和累計進料量及當前料位值有著很強的相關性。

圖2 粉礦倉示意圖

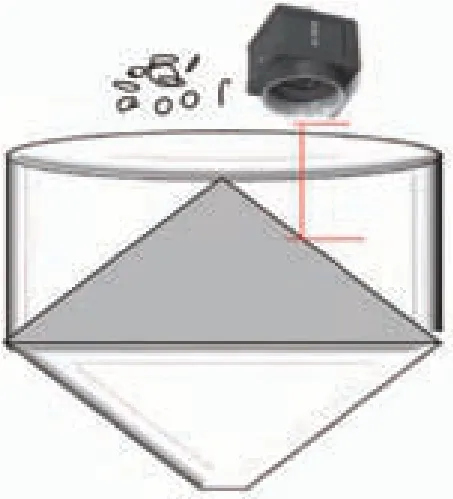

通過上述分析,確定了影響料位的因素主要有當前料位值、布料臺效、球磨臺效。對1號倉不同布料周期進行分析,推導以當前料位為x料位增量與y的數學關系,并分析對比模型參數項與布料臺效、球磨臺效、即時進料量之間的關系。

分別對9個粉礦倉進行數據分析、建模,確定模型參數和累計進料量及料位的關系,建立料位的預測模型。通過對模型參數優化最終確定料位非線性模型y1,線性補償模型y2。

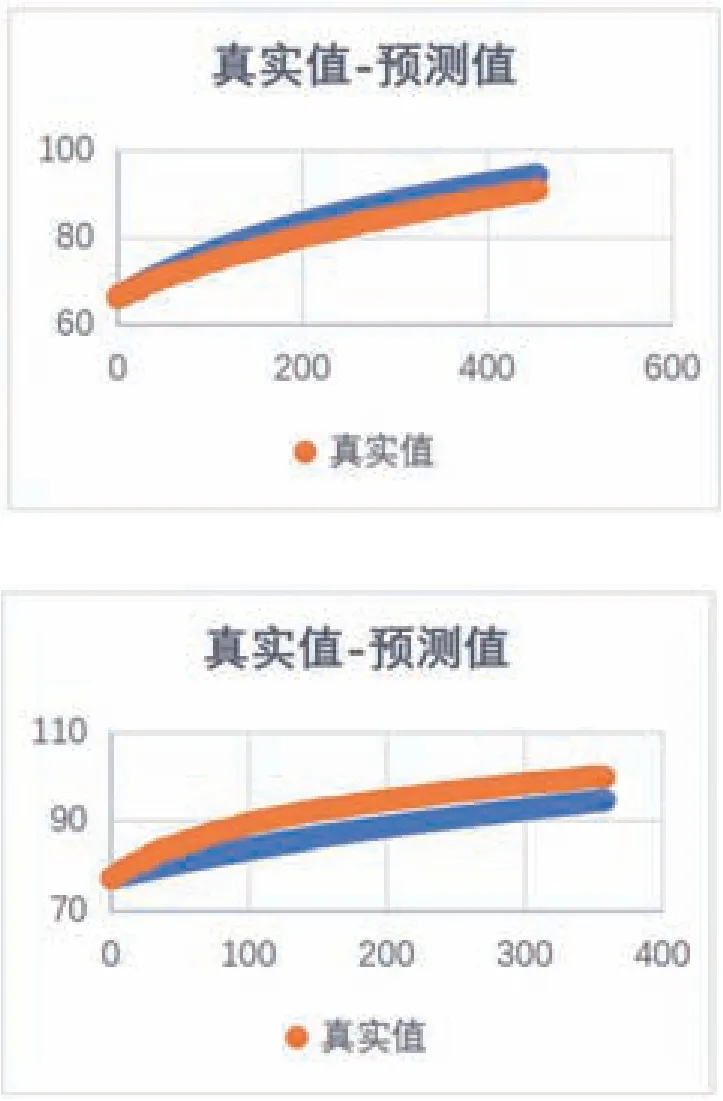

由于每個粉礦倉的模型參數都不一樣,需要針對各個粉礦倉建立數學模型。取1、2倉進行模型預測,對比結果如圖3所示。

圖3 1、2號倉真實值和y1模型測量值對比

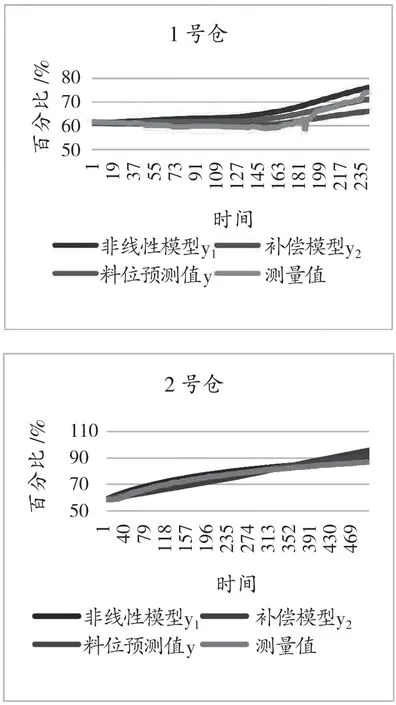

通過分析,發現料位預測模型存在持續偏離的情況,結合實際情況建立一個料位的線性補償模型,對y1進行補償矯正。結果如圖4所示。

圖4 真實值和模型測量值(y1, y2 ,y)對比

通過兩組數據跟蹤對比,驗證了該料位預測模型的可行性。

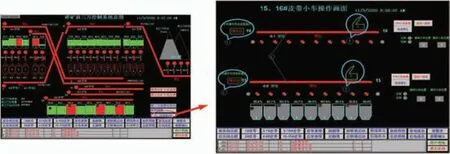

2.2 控制系統集成

現有皮帶布料小車控制屬于就地控制系統,只能在操作室進行手動控制,人工根據現場料位以及球磨實際生產狀況,點擊小車目標位置讓小車自動運行到目標位置,如圖5所示。

圖5 就地控制系統

為實現破碎流程智能布料,對控制系統進行升級,實現在中控室對小車遠程控制[5]。如圖6所示,可實現布料過程的遠程就地控制切換,同時遠程控制又分為中控室遠程手動、優化控制系統遠程自動兩種操作方式。

圖6 遠程控制系統

通過將智能布料優化控制系統與原有的布料控制PLC集成,讀取PLC中相關的生產狀態變量,并將智能布料系統優化決策(操作控制變量)寫入到PLC中[6]。同時還集成球磨機的部分生產數據,增加OPC通訊接口,將系統所需的球磨臺效和球磨開斗等信號從磨浮DCS集成到破碎DCS,并在上位機控制畫面中顯示[7]。

3 智能布料系統

3.1 控制系統結構

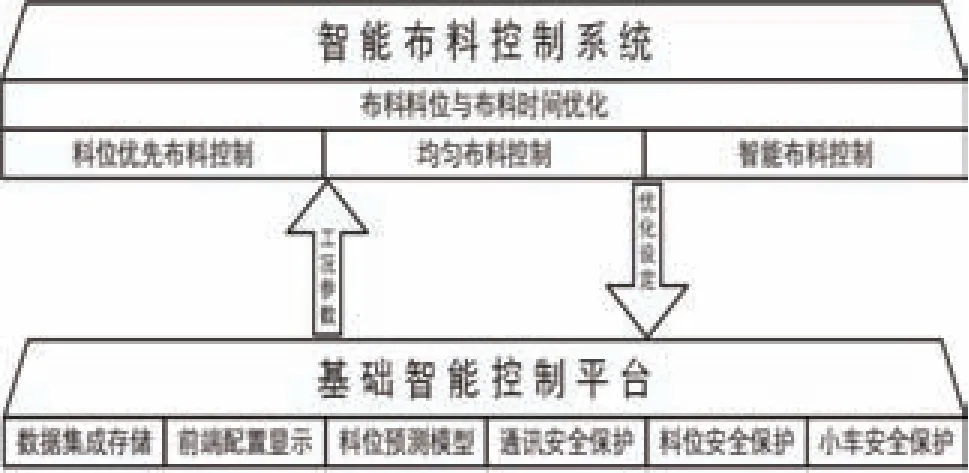

系統整體結構如圖7所示,底層平臺實現基礎的數據檢測、系統集成和安全保護功能,同時將工況參數傳送到智能布料控制系統;布料控制系統通過不同的布料控制策略決策出具體的操作參數,再將15和16號小車位置設定值下發到基礎控制平臺,再通過DCS系統控制執行機構的動作。

圖7 智能布料優化控制系統結構圖

3.2 智能布料策略

布料小車控制的主要原則:安全原則、高料位保護原則、料位狀態最低優先原則、小車少移動原則等。結合現場采集數據分析,確定控制策略參數設置:

(1)設置礦倉料位控制限。

低低限(LL)較低限(L)正常限(N)較高限(H)高高(HH)。

(2)設置小車鎖定狀態變量。

小車state=1表示小車鎖定,不可以被移動;

小車state=0表示小車解除鎖定,可以被移動。

(3)設置布料狀態優先限。

緊急布料>優先布料>正常布料>高料位布料>壓料。

(4)緊急布料狀態解除。

當小車處于布料鎖定時,突然有料倉控制料位有小于LL時,小車會解除鎖定,給該低料位進行緊急布料。

(5)小車布料狀態解除。

當小車在粉礦倉布料時,為了減少小車頻繁移動,小車狀態鎖定,設置了小車布料狀態解除限,如果沒有緊急布料狀態解除時,小車狀態只有在料位達到設定的狀態解除限時才能解除。

(6)球磨臺效保護。

當球磨臺效為0時,修改附近料倉的控制限,同時解除布料優先級。

(7)15和16號次小車組合協同。

15和16號小車不能同時給一個料倉布料。

通過歷史數據分析并結合實際布料過程的操作經驗,確定料位控制限分別為58,65,80,88;該控制限還需要在生產過程中不斷調試矯正。根據料位控制限,將料倉分為5種狀態,如表1所示。

表1 料倉狀態

每一種狀態設置不同的狀態解除限,只有料倉達到狀態解除限,小車狀態解除鎖定,這樣可以保證小車不出現頻繁移動,電機負擔較大,保證安全生產原則。布料按照料倉狀態優先順序依次從高到低逐個布料,保證料位優先原則。

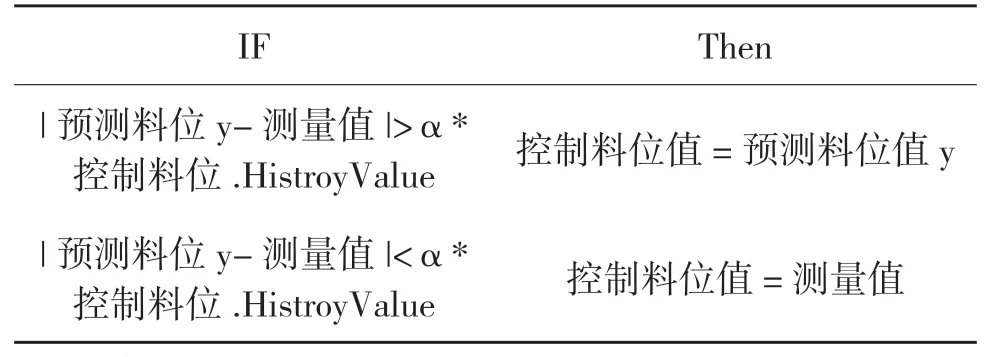

控制料位值作為智能布料控制系統料位判別依據。控制料位值與預測料位y以及料位傳感器測量值之間的關系如表2所示。

表2 控制料位確定邏輯表

其中α為偏差系數。

3.3 系統開發

智能布料優化控制系統依托于現有的礦山企業整體的信息化及自動化平臺,優化數據和生產過程數據通過工業以太網實現交互。基于軟件模塊化設計的思想,為了增加軟件運行的穩定性并保證控制規則擁有更高的運行優先級,軟件整體采用類C/S(客戶端/服務器)架構。開發智能布料系統軟件平臺,并嵌入小車智能布料控制算法,搭建智能布料控制系統軟件平臺。

4 智能布料優化控制系統應用情況

為了驗證智能布料優化控制系統的功能,對優化控制系統進行現場工業試驗,通過試驗對控制規則和具體的控制參數不斷地進行優化,達到控制系統能夠實現現場控制需求。

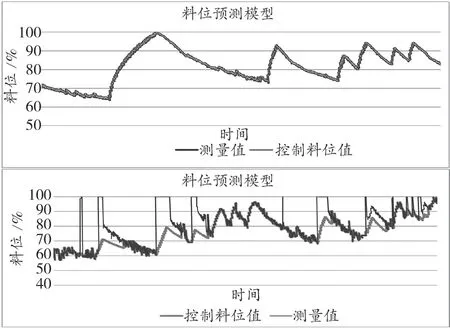

4.1 料位預測模型的應用情況

按照模型算法流程,編寫程序,投用運行,運行效果如圖10所示,綠色曲線為料位傳感器測量值,黃色曲線為料位預測模型給出控制料位值。當小車布料過程中,料位傳感器突然跳變,或者長時間卡頓時,料位預測模型能夠給出當前時刻較為合理的控制料位值,作為優化控制的布料依據。

4.2 布料小車智能優化控制

智能布料優化控制系統正式投用后,小車操作模式為遠程全自動模式,智能布料優化控制系統給出15、16號小車位置推薦,并將該推薦值給到小車的基礎控制系統,實現小車的智能控制。小車位置的智能決策是根據實時跟蹤料倉的控制料位值,計算料倉的狀態,基于智能優化算法計算給出。針對控制料位值確定了4個控制料位限,將各個粉礦倉狀態分為-2,-1,0,1,2五個狀態,狀態值越小表示其布料優先級越高。通過連續投用跟蹤觀察,控制參數適應性較好,系統投用效果穩定,較為成功地實現了破碎流程智能布料生產的智能控制。

圖8 料位預測模型投用效果

5 結論

對破碎流程布料過程生產數據進行分析處理,在原有控制系統的基礎上,針對智能布料優化控制系統功能,開發了相應的控制算法和優化控制系統。系統投入工業運行后,有效投用率平均達到90%,基本取代了原有的人工操作,成功實現布料生產的智能控制,降低了工人勞動強度,提高了生產效率,同時為生產管理提供有效的支持。