側吹爐銅水套冷卻強度的仿真研究

劉 濤,黃文華

(中國瑞林工程技術有限公司,江西 南昌 330031)

1 引言

銅冶煉技術的發展經歷了漫長的過程,但至今仍以火法冶煉為主。而火法冶煉,歸納起來有兩大類:一類是閃速熔煉,另一類是熔池熔煉,如側吹熔池熔煉(即瓦紐科夫法)、白銀爐熔池熔煉等[1-2]。這些方法的一個共同之處是運用高氧技術,強化熔煉過程,充分利用爐料氧化反應熱的能量,在自熱或者接近自熱的條件下進行熔煉。由于使用了高的富氧濃度,在高投料量和高品位冰銅的作業條件下,大幅提升了爐體的熱負荷[3],這對冶金爐窯冷卻系統的設計也提出了越來越高的要求。為了獲得一個穩定的、高強度的爐體冷卻系統,必須要進行合理的銅水套選型和布置。對于側吹爐而言,風口區的銅水套作為核心部件,其熱面直接與熔體接觸。而且風口水套所在區域為反應的核心區和高溫區,該部位銅水套應保證有足夠冷卻強度,在其熱面形成掛渣保護[4]。目前銅水套的設計基本上還是經驗性的,銅水套內部參數的取得主要是對冷卻壁進行解體調查后得出的,缺乏理論依據和預見性。本文以某側吹爐為例,利用FLUENT軟件對銅水套冷卻水水溫、銅水套本體溫度場及銅水套的冷卻強度進行仿真研究。

2 側吹爐結構介紹

隨著熔池熔煉工藝的發展,目前側吹爐已成熟的應用在高鉛渣還原、銅精礦冶煉和一些其它原料的處理領域[5]。由于側吹爐具有工藝成熟、能耗低、環境保護好、投資省、運行成本低等優點,側吹熔煉工藝已逐漸擴展到垃圾焚燒、尾渣綜合利用及含銅危廢多金屬資源綜合回收等領域[6]。

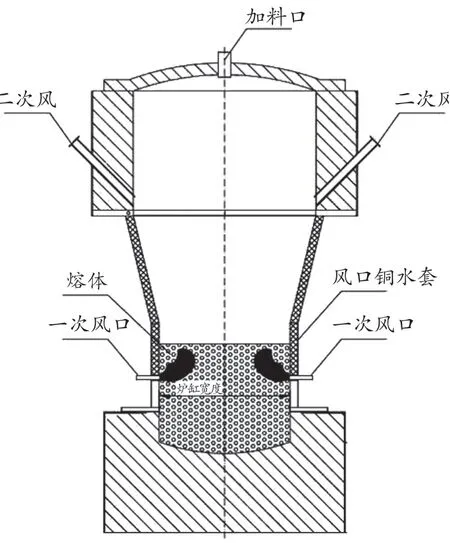

以某側吹爐為例,爐體自下而上分為爐缸、爐身和爐頂。爐缸為耐火材料砌筑而成,爐身為主要反應區,由銅水套合圍而成。爐料從爐頂加料口落入熔池中,在高溫還原氣氛下,完成氧化或還原反應,并在爐缸下部完成金屬熔體和渣的分離。其主要的反應集中在爐身銅水套部位,其正常操作溫度在1300℃以上,最高可達1600℃(圖1中紅色區域),圖1為側吹爐結構示意圖。

圖1 側吹爐結構示意圖

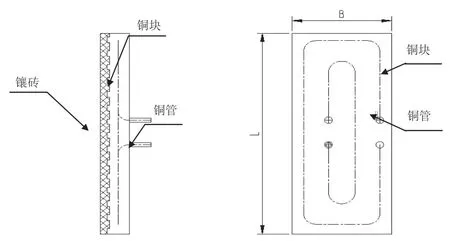

爐身水套采用純銅澆鑄而成,內部預埋銅管,管內通水冷卻,水套靠熔體側開有一定寬度和深度的燕尾槽,用于掛渣保護水套,圖2為側吹爐銅水套簡圖。

圖2 水套結構簡圖

由于爐身水套位于反應區,該水套內側與高溫熔體直接接觸,其正常操作溫度在1300℃以上,最高反應溫度甚至高達1600℃。若該部位水套冷卻強度達不到設計要求,可能導致水套回水溫度過高而汽化,從而銅水套存在被熔體熔穿和熔體泄漏的風險。

3 側吹爐銅水套仿真

利用FLUENT軟件對銅水套內冷卻水流動及銅水套傳熱進行數值模擬,通常包括以下步驟:

(1)建立數學模型,具體地說就是要建立反映問題各個量之間的微分方程及相應的定解條件。

(2)編制程序進行計算。這部分工作包括計算網格劃分、初始條件和邊界條件的輸入、控制參數的設定等。這是整個工作中花時間最多的部分。

(3)計算結果后處理。以側吹爐為例,其爐身水套采用的是鋸齒型鑲磚水套,熱面加工有溝槽,來保證有一定厚度的搗打或是凝固的掛渣,如圖2所示。

本節在理論分析水套傳熱的基礎上,利用CFD軟件對其爐身水套進行仿真分析,主要內容包括3個方面:冷卻水回水溫度、水套內部溫度場和冷卻強度分析。

3.1 銅水套傳熱分析

側吹爐內熱熔體熱量主要通過對流、熱傳導兩種方式,傳遞到銅水套,最后通過水套內冷卻水帶走,從而使銅水套內部達到熱量平衡。

銅水套熱傳遞過程如下:

(1)通過對流傳熱,熱熔體將熱量傳遞到水套表面或掛渣表面;

(2)通過熱傳導,銅水套熱面將熱量傳遞到銅水套靠冷卻水管側;

(3)最后通過對流和導熱,冷卻水將銅水套的熱量帶出。

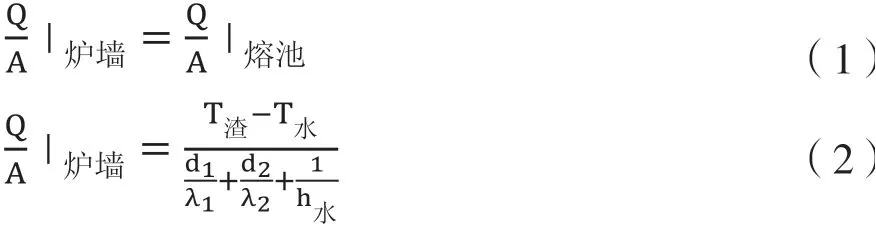

數學表示如下:

λ1、λ2分別為爐渣和銅水套的導熱系數;d1、d2分別為爐渣和銅水套的厚度;

h水為銅水套內冷卻水的換熱系數;為工藝熱通量;h為熱渣的對流換熱系數;

T液為熱熔體的溫度;T固為熱渣凝固時的溫度。

3.2 幾何建模及網格劃分

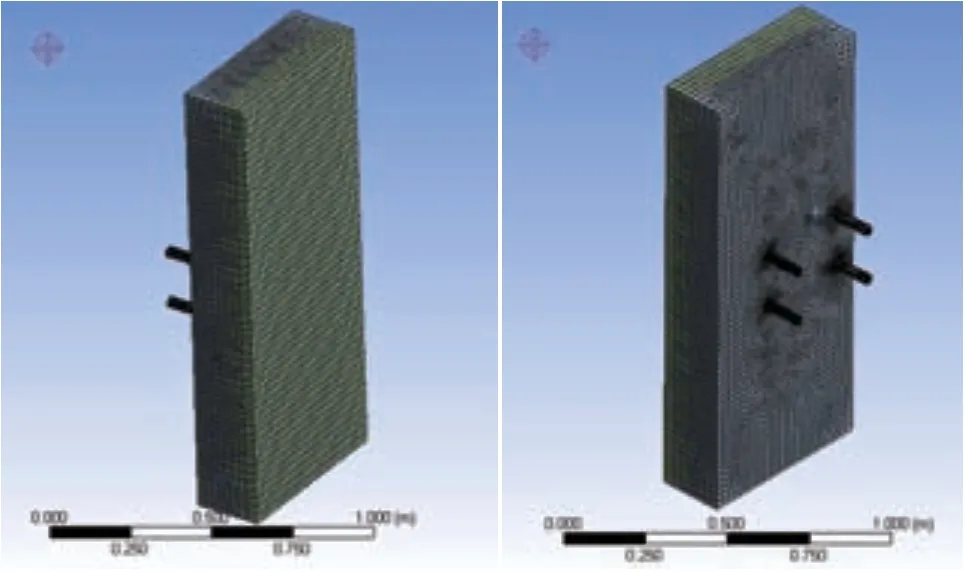

通過Solidworks三維設計軟件,建立水套模型,并導入到Workbench軟件中,利用軟件自帶的Meshing劃分網格工具,進行水套本體、冷卻水、耐火材料等進行網格劃分,如圖3所示。

圖3 水套模型的網格劃分

3.3 仿真結果分析

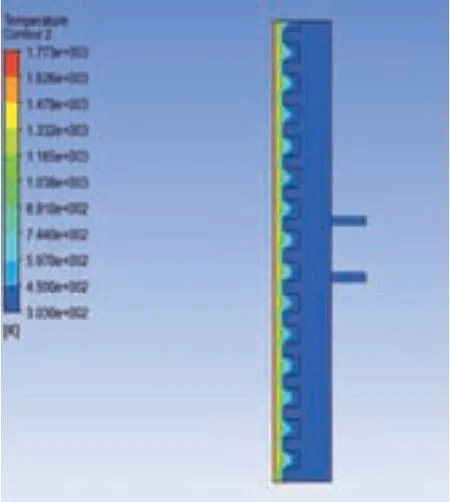

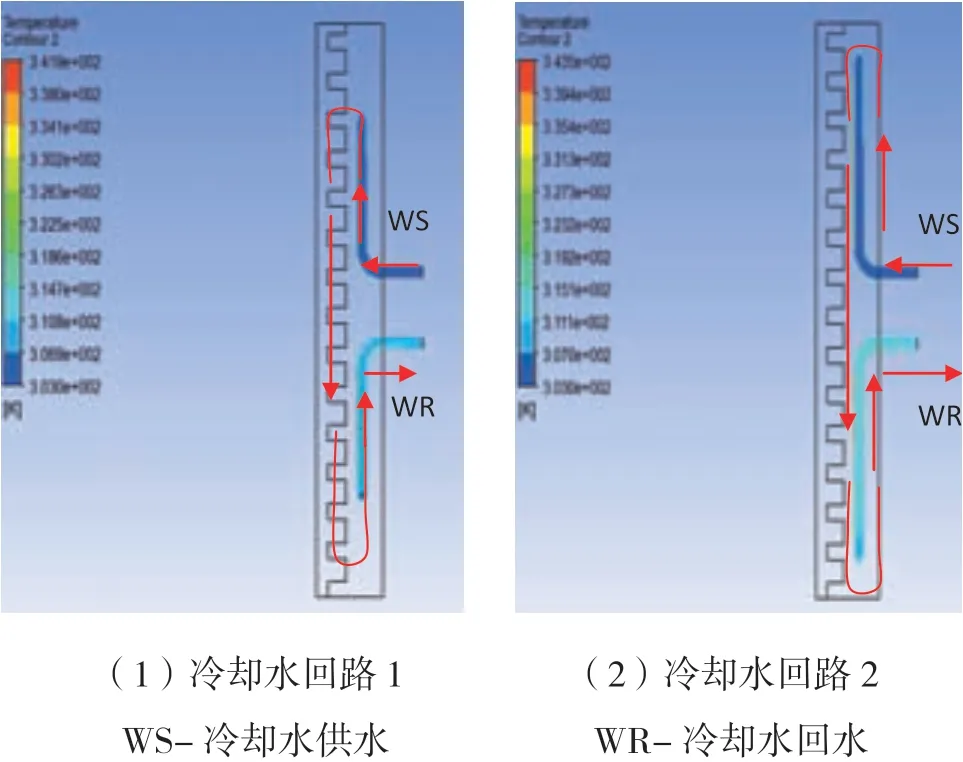

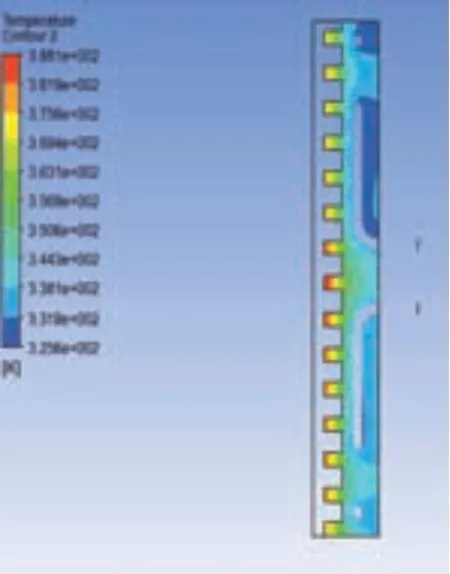

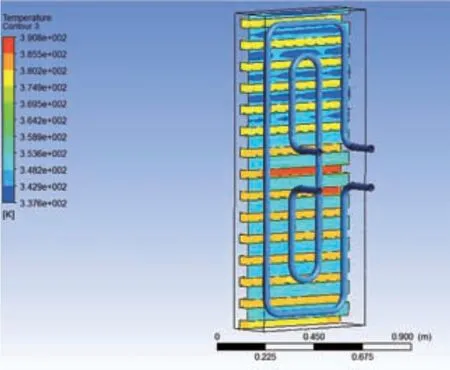

由于銅水套的冷卻主要通過冷卻水的循環來帶走熱量,而冷卻循環水在銅水套內部為湍流流動,因此采用能量守恒模型和湍流模型。銅水套熱面采用對流換熱邊界,熔體溫度1500℃;銅水套與冷卻水接觸面為強制對流換熱面,仿真結果如圖4~圖7所示。

圖4 銅水套及鑲磚溫度場

圖7 銅水套內部冷卻水溫度場

圖4 、圖5、圖6和圖7分別為水套剖面的溫度場、銅水套本體溫度場、銅水套熱面溫度場和冷卻水溫度場。由圖4所示,耐火磚對銅水套的保護較好,高溫區主要在耐火磚,銅水套的溫度處于450K以下。如圖5所示,銅水套本體的高溫區主要在鋸齒型伸出段。進一步的,在圖6中銅水套熱面最高溫度為390K,即117℃(遠低于銅水套本體極限工作溫度300℃),最低溫度為337K,即64℃,熱面溫差53℃,最高溫度區域處于冷卻水管進出水管之間的冷卻薄弱區,即沒有冷卻水通過的部位,這說明該銅水套雖能滿足使用要求,但其冷卻水管路徑的選擇仍有優化的空間。由于冷卻水在銅管中處于湍流狀態,其冷卻水溫升在截面上不盡相同,圖7分別給出了2個冷卻水回路的溫度分布,其中回路1最高水溫為341K(68℃),回路2最高水溫為343K(70℃),均低于冷卻水沸點。由CFD-POST后處理軟件提取2個冷卻水回路出口的平均溫度:冷卻水回路1為309.6K(36.6℃),冷卻水回路2為312.7K(39.7℃),水套冷卻強度為92kW/m2。回路2的冷卻水溫升較回路1的冷卻水溫升高,其值分別為9.7℃和6.6℃,這是因為回路2的冷卻水管較回路1的長,換熱面積更大。

圖5 銅水套內部溫度場

圖6 銅水套熱面溫度分布

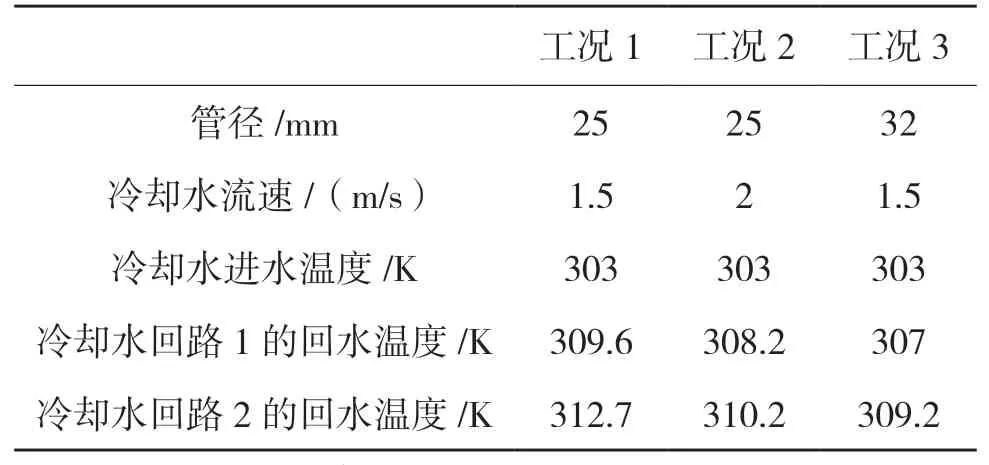

3.4 不同工況下結果對比分析

在以上分析模型的基礎上,改變邊界條件,對不同工況條件下的冷卻水回路溫度進行了分析。工況1為冷卻水管徑為DN25,冷卻水流速1.5m/s;工況2為冷卻水管徑為DN25,冷卻水流速2m/s;工況1為冷卻水管徑為DN32,冷卻水流速1.5m/s。

表1 為銅水套在工況1和工況2、工況1和工況3的分析結果對比表,在冷卻水管徑不變的情況下,冷卻水流速由1.5m/s增加到2m/s,冷卻水回水溫度分別降低了1.4℃和2.5℃,冷卻水供回水溫升分別為5.2℃和7.2℃;在冷卻水流速不變的情況下,冷卻水管徑由25mm增加到32mm,冷卻水回水溫度分別降低了2.6℃和3.5℃,冷卻水供回水溫升分別為4℃和6.2℃。增大冷卻水流速或增大冷卻水管徑,均能提高單位時間的冷卻水通量,從而降低冷卻水回水溫度,有效防止回水溫度局部過高而汽化。通過工況2和工況3對比分析可知,相較于增加冷卻水流速,通過擴大冷卻水管徑對回水溫度的降低效果更顯著。

表1 不同工況條件下分析結果對比表

4 總結

利用傳熱學理論對側吹爐核心部件銅水套的傳熱機理進行了分析,通過FLUENT軟件對側吹爐銅水套冷卻水水溫、銅水套溫度場進行仿真研究,并得到了銅水套在特定條件下的冷卻強度。仿真結果如下:

(1)銅水套熱面最高溫度117℃,熱面最低溫度64℃,熱面溫度遠低于銅水套的使用極限溫度;

(2)當熔體側溫度在1500℃時,銅水套采用雙回路冷卻水設計,冷卻水溫升分別為6.6℃和9.7℃,冷卻水溫升都在設計要求的10℃以下;

(3)采用雙回路設計的銅水套,在熔體溫度達到1500℃時,冷卻強度達到92kW/m2;

(4)通過不同工況的對比分析,通過增大冷卻水管徑,更能顯著降低冷卻水回水溫度。