廢銅模在豎爐中處理的生產實踐

張樹鵬,曾慶曄,薛超立,布茂帥

(陽谷祥光銅業有限公司,山東 聊城 252000)

1 引言

豎爐工藝用于融化電解殘極、不合格陽極板,豎爐設備的特點是燒嘴設置在豎爐底部的周圍,物料在底部融化后料柱不斷下降,同時高溫的煙氣在上升過程中對料柱持續進行預熱,從而降低能耗,節約成本。陽谷祥光銅業的豎爐[1]主要用于融化電解殘極、不合格陽極板,融化的銅液雜質含量少,不需要氧化還原作業,主要用于澆鑄陽極板及圓盤澆鑄使用的銅模;但是圓盤澆鑄使用后的廢銅模,需要轉運至固定式陽極爐進行處理,增加了轉運成本及廢銅模的處理成本。

2 豎爐的基本構造

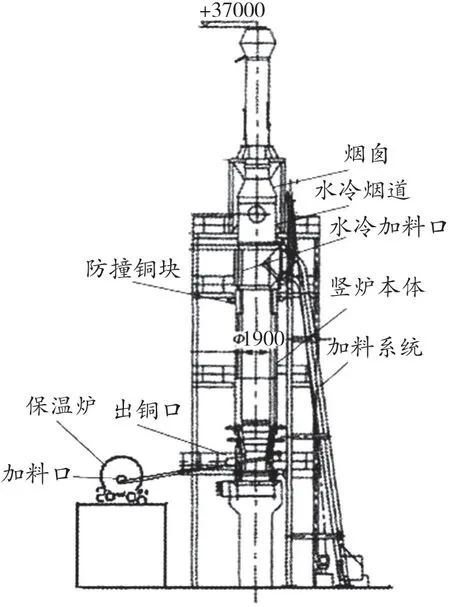

豎爐爐型為立式圓筒形,高度達37m,主要有豎爐本體、上料裝置、水冷煙道等組成,見圖1。祥光銅業正常生產期間在爐體下部設有兩排燒嘴,融化的銅液經溜槽進入保溫爐,融化的物料雜質低,銅液進入保溫爐后不再進行氧化還原作業,直接通過溜槽至圓盤澆鑄機[2],澆鑄成合格陽極板或銅模。

圖1 豎爐結構示意圖

3 廢銅模的處理

生產用銅模最大尺寸1410mm,最小尺寸1360mm,平均重量在3.2t左右;祥光銅業2019年年產礦產陽極銅42萬t,豎爐生產陽極板約7.5萬t,全年消耗銅模約750塊,約2400t廢銅模需進行處理[3]。受限于陽極爐的爐體結構及渣口尺寸,不具備對大塊廢棄銅模的處理條件。廢銅模需轉運至精煉車間固定式陽極爐[4]進行處理。在現有環保形式下,銅模轉運前需人工進行仔細清理,防止轉運過程中造成的沿途路面污染,人工勞動強度較大。由于固定式陽極爐屬于待料間斷啟動,廢銅模不能及時轉化為合格陽極板,資金占有量較大,對公司的整體運營造成影響。銅模隨部分廢雜銅加入固定式陽極爐后,需進行熔化、氧化、還原,再由圓盤澆鑄成陽極板。固定式陽極爐的陽極板加工成本約1640元/t,每個銅模單重約3.2t,處理一個銅模費用大概在5200元左右。熔煉車間全年使用銅模約750個,僅處理廢棄銅模的費用在400萬元左右。

4 豎爐處理廢銅模的生產實踐及效果

目前環保形式日益嚴峻,對高能耗的固定式陽極爐限產、停產要求日益增多;廢銅模產出后不能及時轉化為合格陽極板進行中轉,對公司的資金占壓日益嚴重。

為緩解公司的資金中轉壓力,節能降耗,經過車間工藝人員的不斷探索,發現豎爐-保溫爐理論上具備對廢銅模的處理能力[5]。祥光銅業的豎爐最大筒體直徑1900mm,最小直徑位于A排燒嘴位置直徑1370mm,B排燒嘴位置直徑1624mm,理論上銅模入爐后不會造成卡料情況。試驗前期,由于銅模體積、重量均超出豎爐原有設計能力;豎爐上料小車、爐頂耐火材料均出現不同程度損壞,對豎爐的平穩運行造成嚴重影響。經過不斷實踐、總結,工藝人員結合銅模處理期間豎爐料位、銅模在豎爐上料斗的擺放方式、擺放角度、入爐角度等,配合電解殘極進行銅模添加,解決了過重銅模入爐前對豎爐的沖擊,做到了對爐頂防撞銅塊、耐火材料的零損傷。目前熔煉車間所有銅模全部做到自產自銷,大大減少了廢銅模處理期間的資金占壓,處理費用由1640元/t,降低至220~260元/t,全年可節約處理費用340萬元左右。

廢銅模改由豎爐處理后,減少了固定式陽極爐的開爐頻次,節能降耗的同時大大減輕了開爐期間的環保壓力。

5 結語

祥光銅業豎爐處理廢銅模的生產實踐應用后,大幅提升了廢銅模—合格陽極板的轉換速度,減少了資金的占壓,極大地降低了能耗,節約了生產成本,獲得了良好的經濟效益及社會效益[6]。