某驅動橋主減速器的振動特性分析

黃志超,趙乙光,胡義華,柳 明

(1. 華東交通大學 載運工具與裝備教育部重點實驗室,南昌330013, 中國;2. 江西江鈴底盤股份有限公司,撫州 344000, 中國)

驅動橋是汽車實現動力傳遞的重要部件,其作用是:通過主減速器將傳動軸傳遞來的動力減速增扭,改變傳動方向并將動力合理的分配給車輪。主減速器殼連接傳動軸與驅動橋,是主減速器零部件的裝配基體。在汽車行駛中,主減速器工作環境復雜,承受著來自主減速器齒輪、傳動軸和驅動橋殼等部件的扭矩和動載荷。因此,需要主減速器具備良好的動剛度。XIAO Wangqiang等[1]通過粉末阻尼在齒輪傳動上的應用,探究進一步降低主減速器齒輪傳動過程中的噪聲與振動。G. Koronias博士[2]研究在考慮差速器齒輪副摩擦作用的情況下,不同工況下差速器齒輪副的振動特性。劉杰等[3]對主減速器齒輪嚙合斑點調整優化,并通過對比試驗測試與聯合汽車評價系統(alliance vehicle evaluation standard, AVES)評價相結合的方法,驗證優化對整車噪聲、振動與聲振粗糙度(noise, vibration and harshness, NVH)性能有明顯提升。何渠等[4]分析主減速器齒輪嚙合副剛度、誤差以及嚙合沖擊激勵的動態響應,提出改善主減速器齒輪嚙合傳動的動態特性。宋懷蘭等[5]通過對驅動橋主減速器軸承預緊度進行臺架試驗,得到合適的軸承預緊度參數,改善驅動橋傳動的NVH性能。姚海明等[6]利用ANSYS軟件對主減速器殼體進行應力及模態動力學模擬,得出應力在主減速器殼體上的分布規律以及模態固有頻率。張曉帆等[7]通過ADAMS軟件建立主減速器的雙曲面齒輪的動力學模型,探究齒輪裝配誤差對整車后橋的振動特性影響。

本文對驅動橋橋殼進行了試驗和仿真分析,獲得了橋殼的固有頻率。通過驅動器的振動與噪音測試,發現在某些轉速下,由于輪齒的嚙合頻率高,在橋殼固有頻率范圍內,會導致噪音比較高。

1 驅動橋結構及主減速器殼三維建模

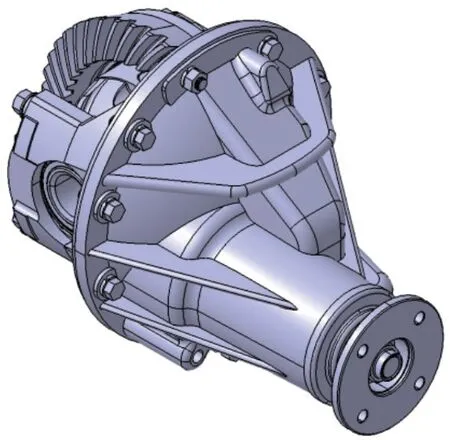

驅動橋的主要結構包括:主減速器、差速器、車輪傳動裝置、橋殼以及主減速器殼等(如圖1所示)。

圖1 驅動橋

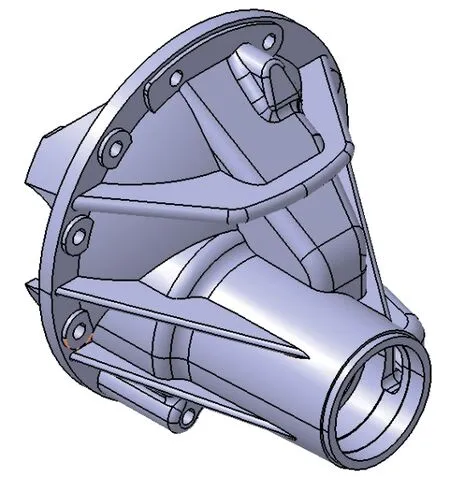

底盤傳動軸連接主減速器主動雙曲面齒輪,從動雙曲面齒輪通過差速器將動力分配給車輪傳動裝置的左右半軸實現汽車的驅動[8]。主減速器殼支撐傳動軸和驅動橋殼,保護內部減速器傳動齒輪零件的正常運行。主減速器殼是球墨鑄鐵鑄造成形的,材料屬性如表1所示。通過CATIA軟件建立主減速器的三維裝配模型如圖2所示。忽略對仿真結果影響較小的結構,對模型進行簡化,得出適合于有限元模態分析的主減速器殼體模型如圖3所示。

表1 主減速器殼材料屬性

圖2 主減速器裝配模型

圖3 主減速器殼模型

2 主減速器殼有限元模態分析

2.1 主減速器殼有限元模型

將在CATIA中建立的主減速器殼三維模型導入HyperMesh中,并對模型進行進一步簡化,對于主減速器殼模型中的倒角圓角進行直角處理,細小螺紋孔徑管路等平面化處理。

由于主減速器殼為鑄造件,結構復雜,各部位厚度不一,劃分網格時需采用Solid四面體單元,其材料為QT450-10,網格劃分好后,建立主減速器殼的有限元模型 (如圖4所示)。有限元模型單元總數405 061個,節點數90 099個。

圖4 主減速器殼有限元模型

2.2 設置邊界條件

由于行駛狀態下,主減速器殼受到的振動激勵來自主減速器齒輪嚙合傳動、發動機、傳動軸以及驅動橋和路面等多個方面,所以主減速器殼的模態分析主要是在自由狀態下進行分析,不需設置任何邊界條件。

2.3 主減速器殼有限元模態分析

主減速器殼的有限元前處理完成后進入HyperWorks中的OptiStruct模塊利用EIGRL求解器進行求解,計算主減速器殼前6階模態,參數如表2所示,各階對應的模態振型如圖5所示。

圖5 主減速器殼6階模態振型

表2 主減速器殼模態分析參數

由模態分析結果得出,能夠激勵主減速器殼產生振動的固有頻率較高,第一階模態就就計算出1.341 kHz,汽車在正常行駛狀態下,所受到的激勵在0~1.200 kHz[9],可見該型號驅動橋主減速器殼的剛度較大。在主減速器殼的前6階模態振型中,振動主要集中在主減速器殼體與驅動橋的連接端(后端),與傳動軸的連接端(前端)則發生在高階模態下,這是由于前端厚度比后端更厚,并且多處存在加強肋結構,剛度更大,因此固有頻率較高。

3 主減速器殼模態實驗

為驗證主減速器殼有限元模型及模態分析結果的準確性,采用振動及動態信號采集分析系統對主減速器殼進行模態實驗,該系統主要由振動激勵裝置、信號采集裝置、信號處理裝置以及計算機分析軟件組成,具有實驗操作簡單、數據處理便捷的優點。

3.1 模態實驗方案

要準確得到主減速器殼體自由狀態下的固有頻率及模態振型,主減速器殼體在實驗過程中不能受到外界因素的干擾。采用彈性支撐材料或彈性繩索懸掛的方式可以使得主減速器殼處于自由狀態。相對于彈性支撐,懸掛方式對場地的要求更低,受到的外界因素更少。本試驗利用專門的試驗臺架,將主減速器殼通過高強度彈性橡膠繩懸掛在臺架上,懸掛方式如圖6所示。

圖6 主減速器殼的懸掛方式

激勵點與響應點是決定模態實驗的關鍵,在選取激勵點與響應點是有下面幾點準則[10]:

1) 為了能夠得到準確的模態振型,反映實驗對象共振產生的位置,激勵點與響應點的選取應該充分體現出實驗對象的結構輪廓,而這些點構成后續模態實驗的實驗模型,在充分體現模型輪廓的同時,也能準確的表達各階模態振型的特征,點選取越好,模態實驗結果越準確。

2) 對于實驗對象結構剛度較差的地方,應該是激勵點與響應點的重點選取對象,并盡可能選取多的點以充分反映模態振型的情況。

3) 對于一些對稱結構,采用奇數布點原則,主要為了避開結構自身的節點位置。當外界進行激勵時,結構的節點位置處不易因外界激勵而引起振動,所以節點為模態實驗過程中響應點應該避開的點。通常,對稱結構的節點位于結構的1/2、1/3、1/4等位置處。

4) 響應點的選取應該能在振動激勵的作用下產生足夠有效的響應信號。

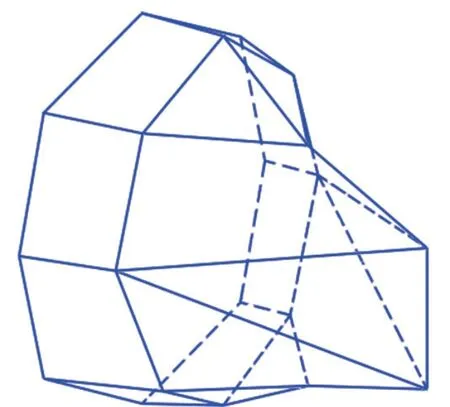

遵循上面幾點選取準則,并考慮實際運行工況下主減速器殼主要受到的激勵情況以及模態實驗時采用的傳感器類型,在主減速器殼的表面選取了20個激勵點,并以此作為模態實驗的模型,如圖7所示。選取的測試點整體體現了主減速器殼體的結構形狀,對于剛度相對較小的減速器后端布置了較多的點,而前端剛度較大則布置較少的測試點。

圖7 主減速器殼實驗模型

3.2 模態實驗結果

本次試驗所采用的信號采集傳感器為單向加速度傳感器,因此進行兩次模態實驗,分別測量主減速器殼的軸向與徑向模態振型及固有頻率。實驗設備的振動激勵裝置為力錘敲擊的方式,對實驗對象的每一個測試點進行兩次敲擊保證實驗結果的準確性。

通過Cras軟件中的機械及結構模態分析(MaCras)模塊對采集的實驗點數據進行整合計算,得出主減速器殼在力錘激勵下不同頻率的振動響應,如圖8所示。

圖8 模態實驗頻率響應幅值

由圖8可知:主減速器殼在前1.2 kHz的激勵下幾乎不產生響應,且存在明顯振動響應主要集中于1.0~8.0 kHz的頻率范圍。

主減速器殼的模態實驗參數如表3所示。

表3 主減速器殼模態實驗參數

從模態實驗參數可以得出,主減速器殼的固有頻率高于1.2 kHz,模態實驗振型則可以看出主減速器殼體的前端幾乎沒有振動響應,模態振型主要集中于后端,且隨著固有頻率的增大模態振型越來越復雜。

模態實驗振型如圖9所示。

圖9 主減速器殼的6階模態振型

3.3 模態仿真與實驗對比

將模態實驗得出的固有頻率與仿真結果進行對比,計算二者的相對誤差,如表4所示。由表4可知:主減速器殼有限元模態分析的各階固有頻率相對于模態實驗基本小于5 %,甚至有些相對誤差接近0,只有在第二階模態時誤差達到7.4 %。結合實際的工程經驗與應用,有限元分析的相對誤差保持在20 %以內,都算準確的分析[11]。在有限元分析中模型的建立與簡化,材料及網格劃分都會影響最后的分析結果從而產生誤差。

表4 主減速器殼模態仿真與實驗對比

通過對比仿真與試驗的模態振型可以得出,各階固有頻率下的模態振型基本吻合,驗證了有限元分析的準確性。對于模態實驗的振型,看上去不太形象的原因在于:1) 建立的實驗模態的模型不能與主減速器殼體的結構完全一致;2) 實驗中對主減速器殼的振動激勵是采用力錘敲擊的方式,人為因素影響很大。

4 驅動橋的振動與噪聲測試

主減速器作為傳動軸與驅動橋連接機構,在運行工況下內部的傳動齒輪嚙合產生的振動與噪聲水平將直接影響整車NVH水平。因此,通過利用江鈴底盤股份有限公司提供美國寶克公司的振動與噪聲測試試驗臺架與AB Dynamics公司的Plato NVH數據分析軟件進行振動與噪聲測試。

4.1 測試方案與測試工況

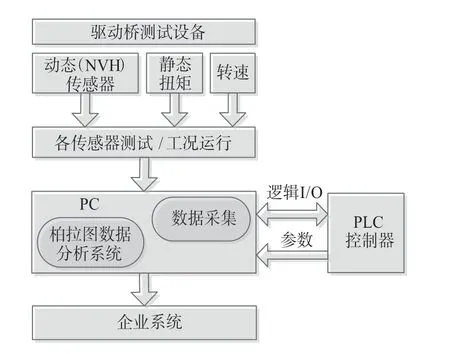

將驅動橋總成固定在測試臺架上,臺架上的傳動軸驅動裝置驅動主減速器,產生轉矩和轉速。主減速器中的齒輪傳動所產生的振動與噪聲通過臺架上的傳感器采集并通過數據采集進計算機中的柏拉圖數據分析系統,測試過程如圖10所示。

圖10 振動與噪聲測試的程序

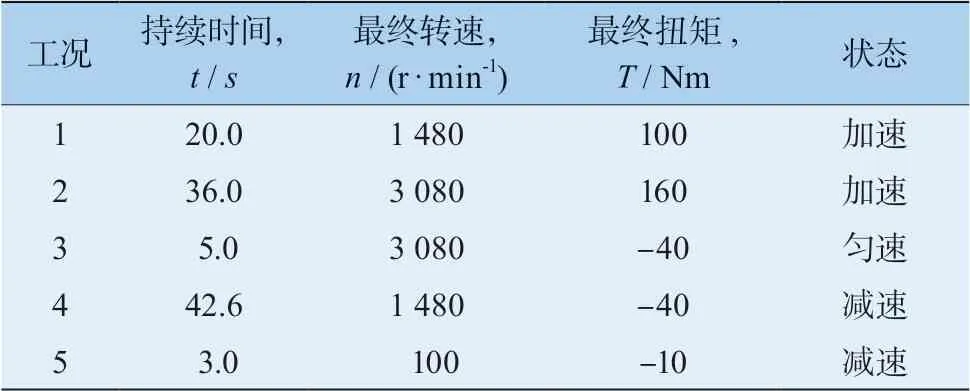

為模擬汽車實際運行工況,臺架對驅動橋輸入的轉矩和轉速包括加速、勻速、減速3種狀態,并分成5種工況進行測試。如表5所示。

表5 驅動橋的測試工況

4.2 測試標準與測試結果

在進行驅動橋的振動與噪聲測試實驗前,需要確定驅動橋的振動與噪聲的標準曲線,以衡量測試對象的振動與噪聲水平是否合格。標準曲線的確定需要考慮大量的因素,首先是該型號驅動橋的質量定位處于高中低端哪一水平,然后根據國家規定振動與噪聲水平的標準以及企業對該產品的生產要求進行制定[12]。本測試采用了江鈴底盤股份有限公司生產該型號驅動橋的振動與噪聲標準進行測試。

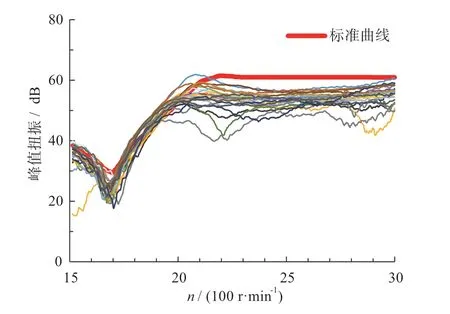

測試完成后,將采集的振動與噪聲數據通過Plato NVH數據分析軟件進行處理,同時與標準曲線進行整合對比,得出速度-轉矩曲線圖,如圖11所示,其中紅色的粗線表示標準曲線,其余的為各驅動橋實際測試曲線。

由圖11可知:驅動橋在0~3 000 r/min情況下,大部分工況的振動與噪聲水平都在標準曲線以下,但在1 800~2 000 r/min時,部分驅動橋出現了振動與噪聲超標現象。

圖11 驅動橋振動與噪聲測試實驗曲線

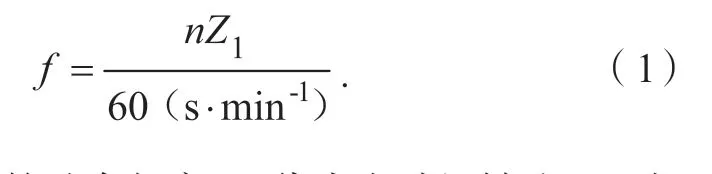

推測驅動橋振動與噪聲超標的原因,通過計算1 800 ~ 2 000 r/min工況下的振動頻率范圍得出在30~33 Hz之間,而在主減速器中的主動齒輪齒數為10,根據倍頻公式:

式中:f為主動齒輪嚙合頻率;n代表發動機轉速;Z1為主動齒輪齒數。

可求得在此工況下主動齒輪嚙合的倍頻為300~330 Hz,該頻率有可能引起驅動橋總成產生共振,使得振動與噪聲水平上升。此外,驅動橋的產品質量問題也有可能造成實驗數據的偏差。

5 結 論

1) 該型號的主減速器殼體的剛度很大,模態第一階固有頻率就大于1.2 kHz,說明該型號殼體對減速器總成具有良好的保護作用,確保了汽車的動力傳動性能。

2) 減速器殼體的模態固有頻率主要集中在1.0~8.0 kHz,模態振型主要集中在減速器殼體與驅動橋的連接端(后端),且隨著頻率的升高,振型越來越復雜,從單純的徑向軸向振動,到整體扭轉以及徑向軸向同時變形。

3) 通過對仿真與實驗結果的對比可以得出,二者固有頻率的相對誤差均控制在10 %以內,同時模態振型基本吻合。驗證了有限元模態分析與實驗具有很高的一致性,也說明減速器殼體CAD模型以及有限元模型的準確性。為后續進一步優化設計、改善驅動橋性能提供基礎。