基于球形電機的磁流變懸架的設計與仿真

楊 陽,鄧 濤,曹 莉,李 強

(1. 重慶交通大學 機電與車輛工程學院,重慶 400074,中國;2. 重慶交通大學 航空學院,重慶 400074,中國;3. 重慶交通大學 綠色航空技術研究院,重慶 401135,中國; 4. 中國人民解放軍 61213部隊,山西 041000,中國)

在城市交通問題日益突出的背景下,未來交通系統對交通狀況的響應將更為快捷,而這要求汽車具有全向運動的功能以實現交通系統的快速響應,但目前絕大多數新能源汽車都是采用單自由度旋轉電機驅動,無法實現汽車的全向運動。

全向運動要求汽車可以實現原地轉向和多自由度驅動等功能,使用多自由度的球形電機或者機械傳動機構將多個電機進行組合都可實現車輛全向運動,但目前多自由度球形電機多應用于機器人關節和多方位攝像頭,而機械傳動機構對電機進行組合的方式則會使結構復雜而沉重并且增加了控制難度。B. B. Bederson[1]等提出使用鐵鎵合金為材料的微型球形電機,通過推拉活桿使轉子產生轉矩,可作為旋轉攝像機的微型執行器。石井[2]等利用球形超聲波電機制造了深海無人機的原型。英國Protean輪轂電機公司提出了電驅動“角模塊”概念[3],角模塊能使車輛能夠在其車身范圍內旋轉360°。南京大學ZHAO Chunxia等設計了多種機械車輪及拓撲結構,以實現具有不同特點的全方位驅動[4]。翟建麗等設計了一種球形輪組結構,結合控制系統可實現無轉彎半徑的靈活運動[5]。M. Komori等提出了一種新型的主動全向輪機構,該機構可實現任意方向的主動移動[6]。固特異公司提出一種球形輪胎[7],包括一個球形外殼和一個內部驅動系統,球形輪胎的運動方向以及懸架的功能都由磁場來實現,球形輪胎與球形外殼之間不存在物理接觸,但該設計使用磁懸浮系統取代懸架功能的方式會使控制系統極為復雜。

本課題組設計了一種用于電動車多自由度球形感應電機[8],整個電機作為汽車車輪使用,但要實現其在車輛上應用還需與其相匹配的懸架系統。目前傳統的懸架的研究多是基于普通圓形輪胎展開的,如彭志召[9]等進行實車試驗的一種自行研制的磁流變懸架, P.Krauze[10]等研究的應用于崎嶇路面行駛的全地形車輛的磁流變懸架,而采用類似固特異公司的磁懸浮系統則不僅會極大增加控制難度還存在磁場相互干擾的問題。

因此為進一步實現該電機在汽車上應用,本文針對此類球形電機設計相匹配的懸架系統,對懸架進行靜強度和阻尼器磁場分析,并建立1/4比例的車輛動力學模型,完成懸架的平順性分析,得到了懸架平順性評價指標特性曲線。

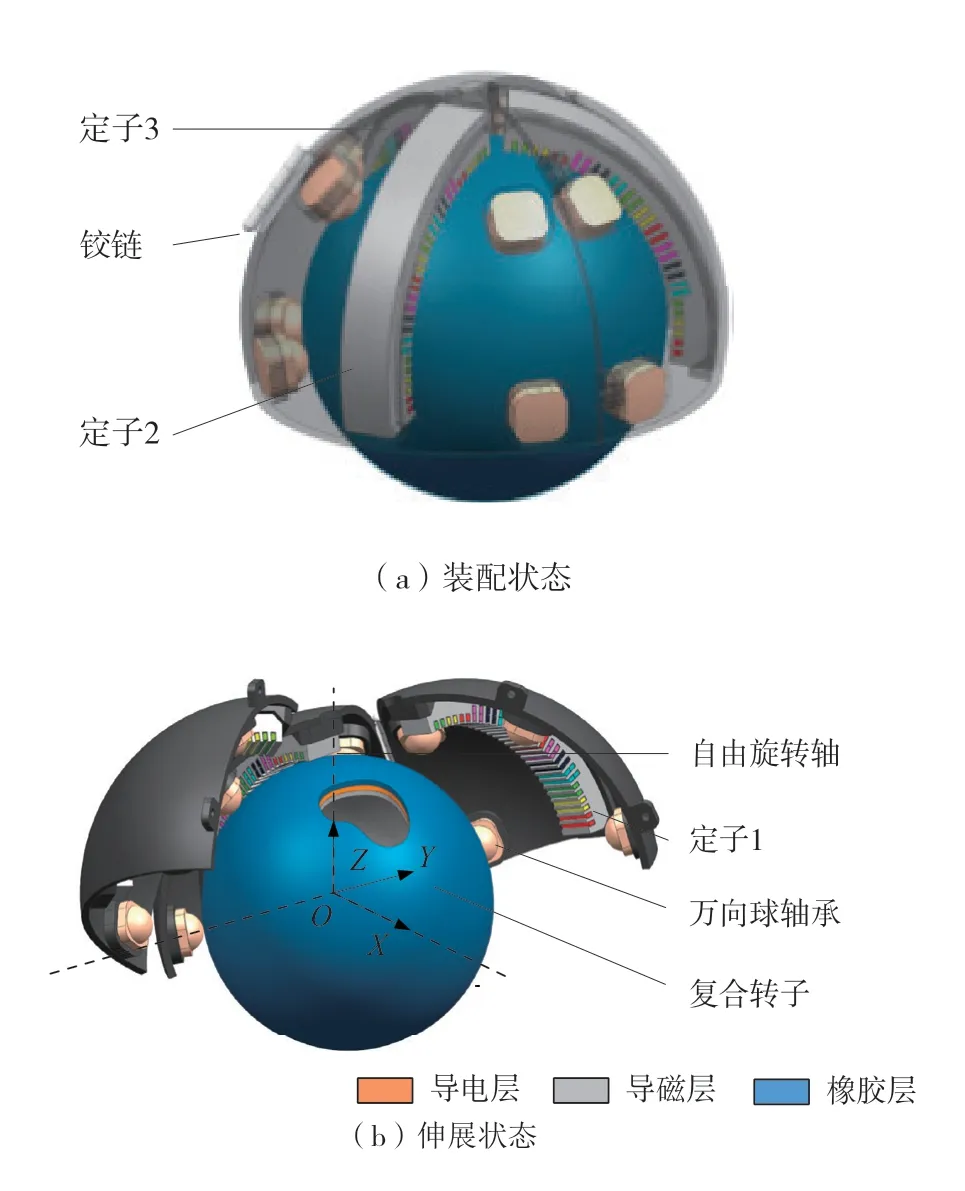

1 多自由度球形電機結構特征

本課題組所設計的多自由度球形感應電機,主要由1個球形轉子、3個弧面定子、定子支架和球軸承構成,如圖1所示。

圖1中球形電機外殼結構可以根據具體的應用進行適當的調整。課題組所設計的球形感應電機是用于車輛驅動的輪轂電機,將球形轉子作為車輪,電機動力通過轉子表面直接輸出,牛眼軸承起支撐作用,保證球形轉子不出現偏心[9]。

圖1 球形感應電機定子支架結構示意圖

2 懸架主要結構參數設計

2.1 螺旋彈簧的主要參數

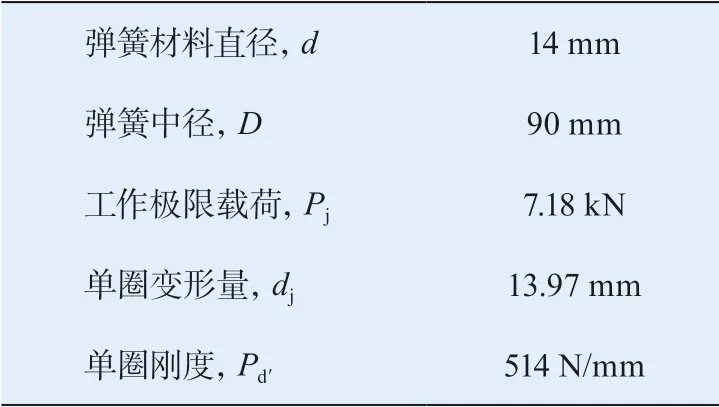

本文以比亞迪E1作為設計參考對象,其整車整備質量為1.07 t, 最大允許總質量為1.445 t。螺旋彈簧選取普通壓縮型螺旋彈簧,用60Si2Mn冷卷制成。彈簧最小工作負荷Pmin一般為懸掛載荷,最大工作負荷為滿載載荷Pmax。由此初算彈簧如下:

懸架工作的極限載荷Pj為最大工作載荷1.5倍,根據極限載荷查閱機械設計手冊[11],初選彈簧參數如表1所示。

表1 彈簧初選參數

令彈簧圈數為

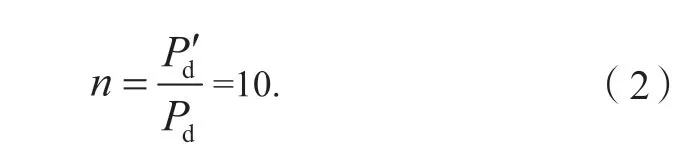

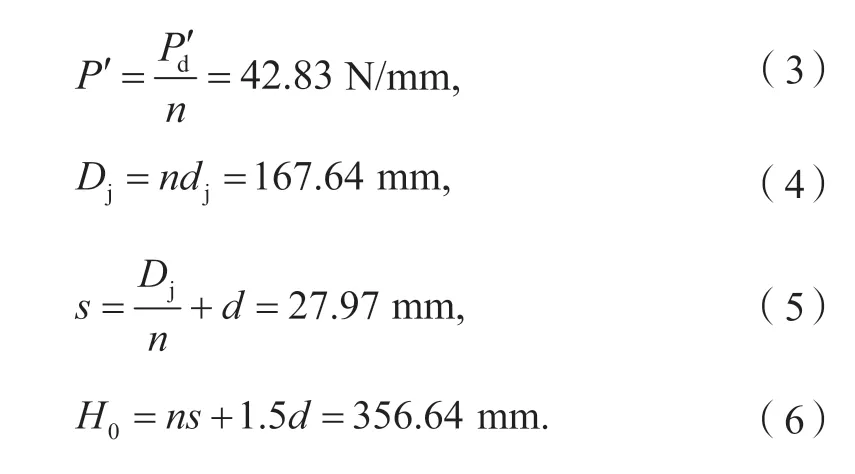

假設彈簧總圈數n1取12圈, 若令dj為工作極限載荷下的單圈變形量,Dj為工作極限載荷下變形量,s為節距,n為彈簧有效圈數,H0為彈簧自由高度,取標準值為360 mm則彈簧其余主要參數為:

2.2 彈簧的校核

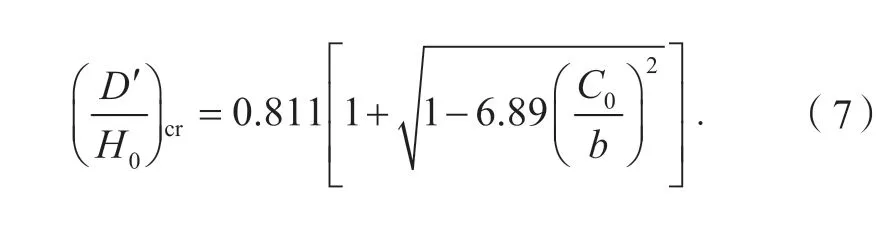

彈簧高徑比b= 4 > 2.4,因此需要進行穩定性校核。

式中:彈簧滿載變形量D′= 8PmaxD3n/ (Gd4) = 68.03 mm,G為材料切變模量,C0與支撐方式有關,取值為1。帶入數據得:(D′/H0)cr= 1.42,D′/H0= 0.19<1.42,滿足穩定性要求。

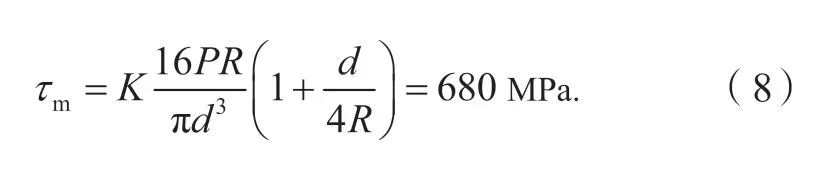

彈簧所受剪切應力為[12]

式中:彈簧曲度因數為K= (4C′- 1) /( 4C′- 4) + 0.615/C′,旋繞比為C′=D/d,R=D/2,彈簧剪切應力小于其許用應力740 MPa。

2.3 磁流變阻尼器主要結構尺寸設計

磁流變阻尼器設計中,其工作原理一般是基于磁流變液的剪切模式或者流動模式。本文采取流動模式,磁流變液流經2個相對靜止的極板之間得阻尼通道,由外界磁場控制阻尼通道產生的壓力差,從而達到控制阻尼器輸出阻尼力的目的。

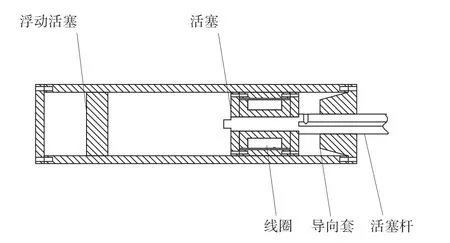

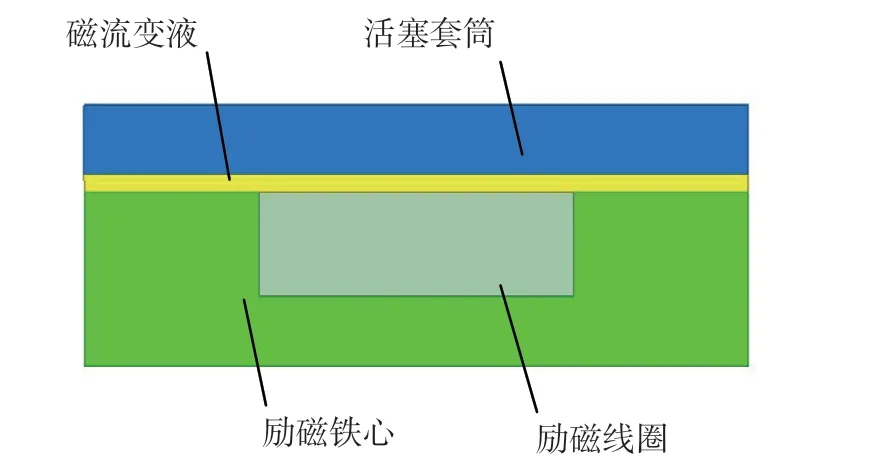

磁流變阻尼器主要有盤形縫隙式和環形縫隙式2種活塞結構,本文采取可增大磁流變液與有效磁場的接觸面積的環形縫隙式結構[13]。使用浮動活塞結構補償阻尼器在拉伸和壓縮過程中存在的阻尼非對稱,設計的磁流變阻尼器結構如圖2所示。

圖2 磁流變阻尼器

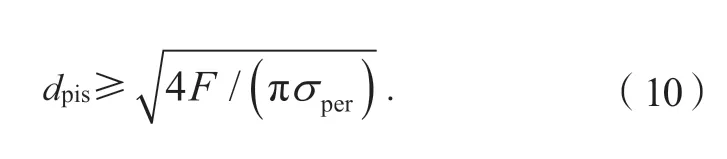

活塞材料采用10#鋼,線圈為0.6 mm銅漆包線,阻尼間隙1 mm,磁流變液材料選用重慶儀表材料研究所制造的MRF-J01T,線圈與磁流變液之間使用環氧樹脂進行絕緣密封,活塞桿采用不銹鋼材料,線圈從活塞以及活塞桿內孔穿出。筒式減振器工作缸徑(d)根據伸張行程最大卸荷力P0確定。

式中:Pper為工作缸最大允許壓力,取3~4 MPa,λ為活塞桿直徑與缸徑之比,取0.3~0.35,取d= 45 mm。活塞桿是保證磁流變阻尼器正常工作的主要結構之一,工作時受拉壓載荷等多種力作用,活塞桿設計原則滿足以下要求:

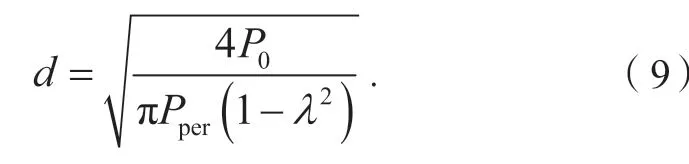

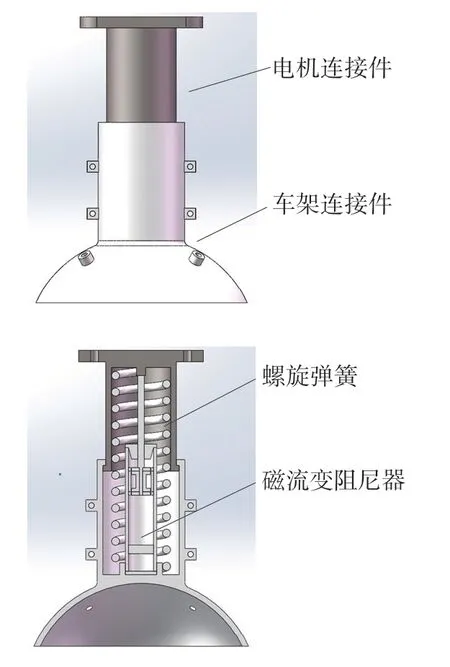

式中:dpis為活塞桿直徑,F為活塞桿所受軸向力大小;σper為材料許用應力,活塞桿使用不銹鋼材料,許用應力為300 MPa;因此取活塞桿直徑為14 mm,缸筒壁厚5 mm。設計懸架三維模型如圖3所示。

圖3 懸架三維模型

車架連接件通過螺栓安裝在車架上,電機連接件由2個完全相同的零件通過螺栓連接后組成,并安裝在多自由度球形電機球形外殼上,在車架連接件和球形電機連接件之間布置有螺旋彈簧和磁流變阻尼器。車輛行駛時,作為車輪使用的球形電機所產生的振動通過電機連接件傳遞到懸架上,這時磁流變阻尼器能夠根據振動情況調節輸出阻尼力,和螺旋彈簧一同起到減振的作用,保證汽車行駛的平順性。

3 懸架有限元分析

3.1 懸架靜強度分析

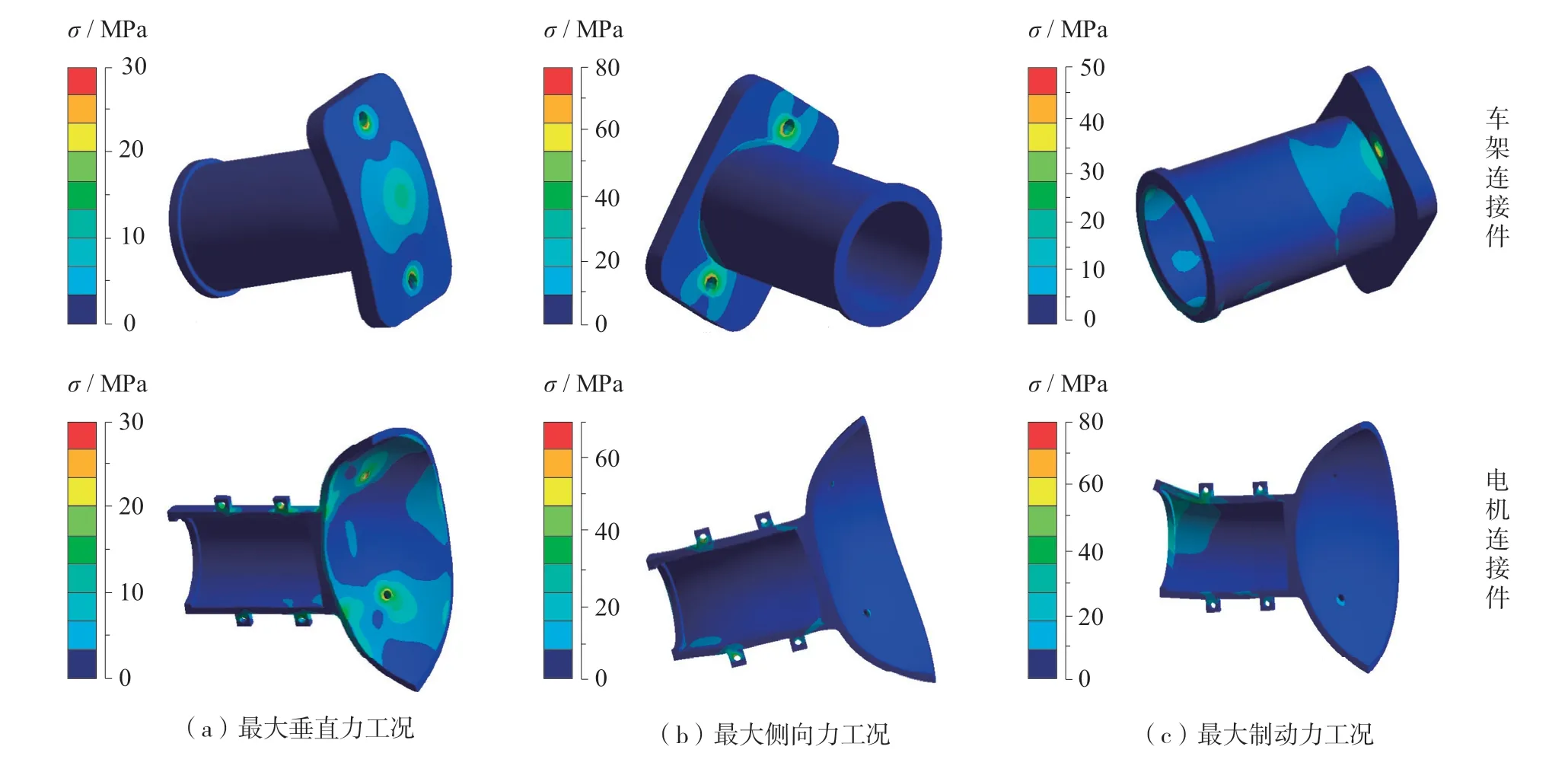

根據中國目前的實際路況和車輛類型,本文針對最大垂直力、最大側向力以及最大制動力3種典型工況[14]進行懸架的有限元分析。

汽車在道路上直線行駛時,路面與車輪接觸點最大垂直力為:

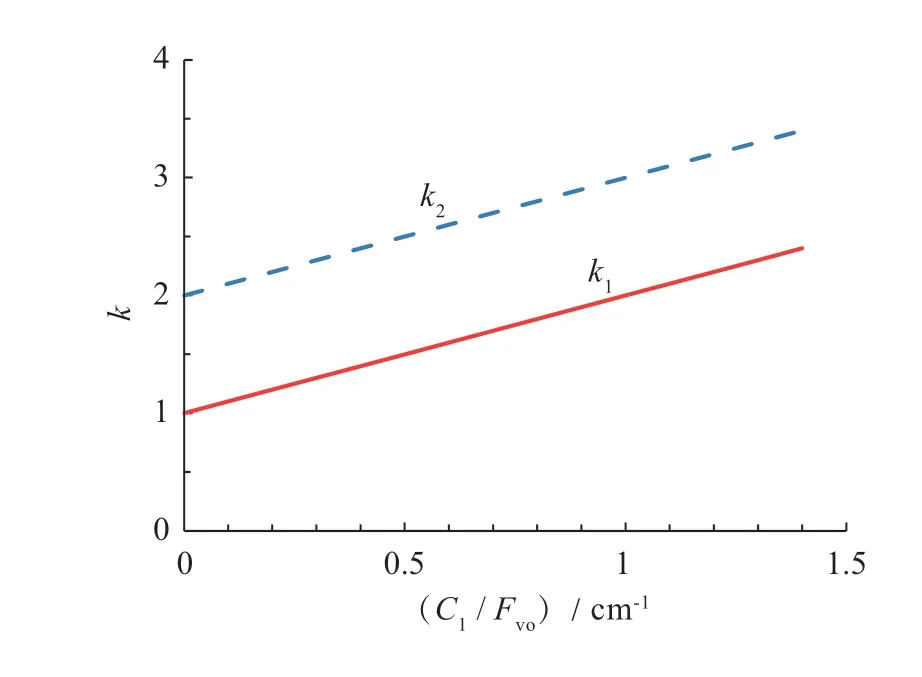

式中:k1、k2分別為耐久性動載因數和靜強度動載因數,FV0為車輪滿載靜載荷。最大垂直力工況只包含垂直力。圖4為垂直動載因數特性曲線。

圖4 垂直動載因數特性曲線

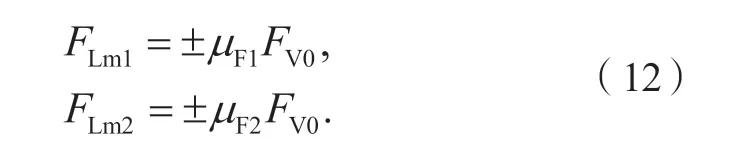

汽車在道路上直線行駛時,路面與車輪接觸點最大側向力可表示為:

式中:μF1、μF1分別為用于耐久性和靜強度計算的側向力因數,其值取決于FV0,如圖5所示。

圖5 側向力因數特性曲線

汽車在道路上行駛時車軸所受地面最大制動力為

式中:FZ0為軸荷,L為軸距,h為質心高度,aB為制動減速度,μ為地面附著因數。

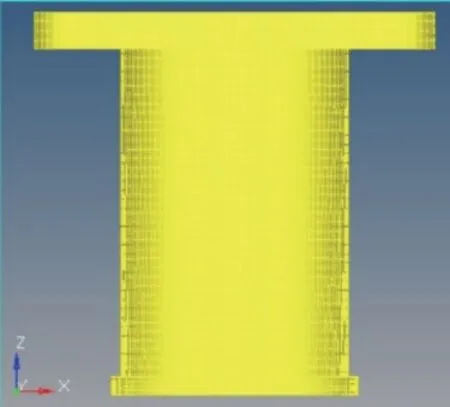

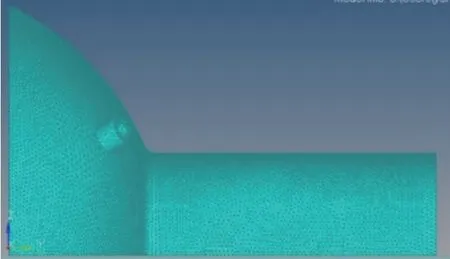

Hypermesh是目前用于模型網格劃分的主流軟件。本文將在Solidworks中建立好的車架連接件和電機連接件的三維模型導入Hypermesh進行網格劃分,劃分后網格模型如圖6和圖7所示;然后根據3種典型工況受力加載后導入Ansys中進行模型的靜強度分析。

圖6 車架連接件網格模型

圖7 電機連接件網格模型

圖8分別為車架連接件和電機連接件在3種典型工況下的應力分布云圖,電機連接件和車架連接件材料均選用B510L1,其屈服強度為355 MPa。可以看出:3種工況下這2個零件的最大應力值均未超過。

圖8 3種典型工況下的應力分布云圖

3.2 磁流變阻尼器電磁場有限元分析

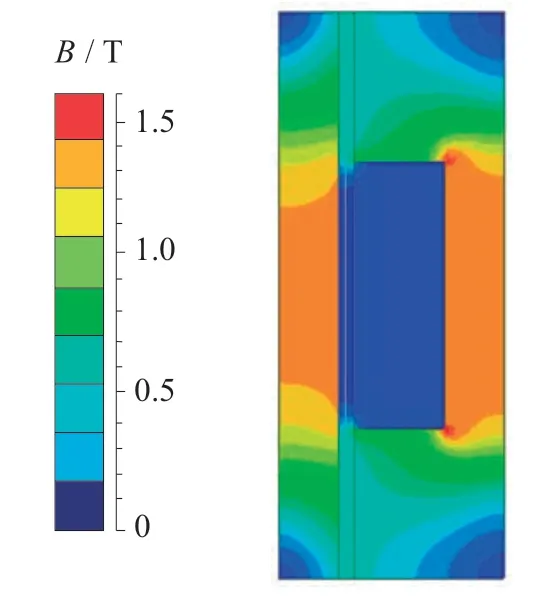

根據磁流變阻尼器的工作原理,在Ansys/Maxwell中按磁流變阻尼器設計參數建立二維模型。根據磁流變阻尼器活塞的軸對稱性,設計得到如圖9所示的磁路結構。

圖9 磁流變阻尼器磁路結構

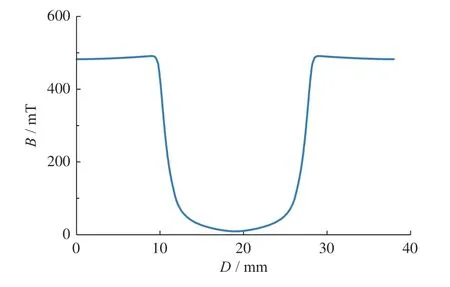

模型中阻尼通道處網格單元長度設為0.2 mm,其余部分設置為1 mm,在添加好材料屬性,劃分邊界條件和電流源激勵,以及分析步設置完成后提交分析得到2 A電流作用下的磁感應強度分布云圖10以及阻尼通道處磁感應強度曲線圖11。

圖11 阻尼通道處磁感應強度

從圖10可以看出:勵磁鐵心顏色最深,將在所有磁路中最快達到磁飽和狀態,阻尼間隙處的磁感應強度最小,最后達到磁飽和狀態,這說明該磁路設計合理。

圖10 磁感應強度應力云圖

從圖11中可以看出整個阻尼間隙處的磁感應強度是對稱分布的,這是因為所設計的結構模型的對稱的,0~10 mm處為阻尼間隙有效長度,其磁感應強度接近0.5 T滿足減振器正常使用需求,10~28 mm處阻尼通道靠近磁極線圈,磁感應強度接近于0,這部分區為非工作區域,不會對磁流變減振器復原阻力和壓縮阻尼產生影響。

4 基于Matlab/Simulink的懸架仿真

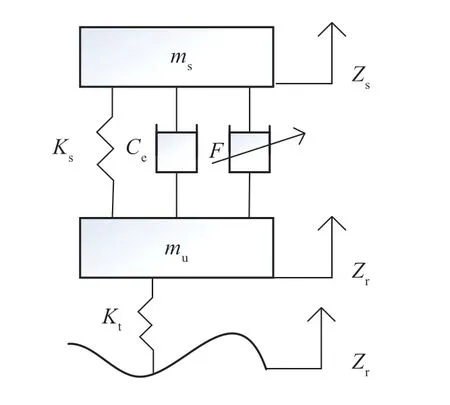

4.1 懸架二自由度模型

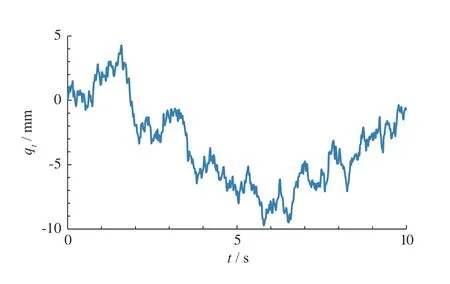

懸架二自由度模型是設計汽車可控懸架最基本的模型,它基本能反映汽車懸架中車身振動加速度、懸架動撓度和輪胎動載荷這些本質特性,磁流變懸架二自由度模型如圖12所示。

圖12 懸架二自由度模型

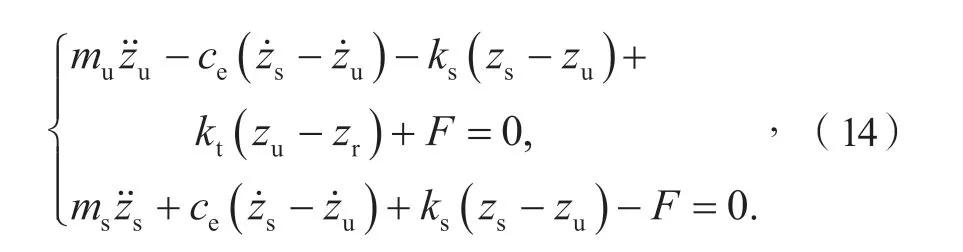

磁流變懸架的阻尼力在模型中由一個控制力F和磁流變液粘滯阻尼力組成,Ce為粘滯阻力系數,因此二自由度磁流變懸架動力學方程可表示為:

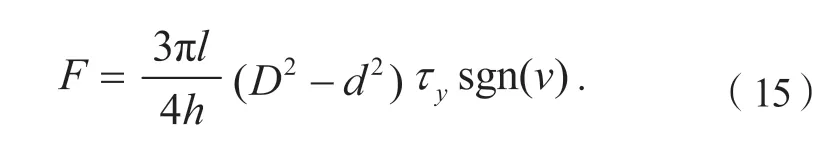

磁流變液剪切屈服應力為

式中:l為磁流變阻尼器活塞有效長度,h為阻尼間隙,mu為非簧載質量,ms為簧載質量,ks為懸架剛度,kt為車輪剛度,v為阻尼器活塞運動速度,zs為簧載質量位移,zu為非簧載質量位移,zr為路面激勵。

4.2 路面模型的建立

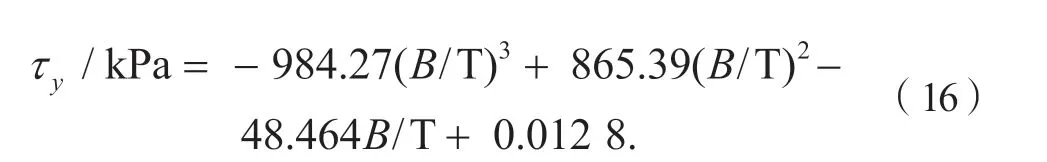

由微分方程可知,當激勵為隨機激勵時,隨機不平路面可以用白噪聲積分器或由一階濾波器產生,基于濾波白噪聲法,其時域模型[15]為:

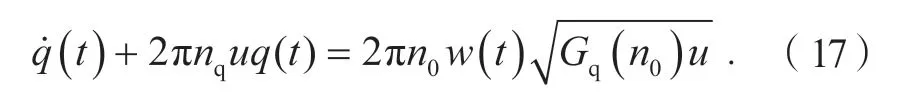

式中:q(t)為路面激勵;w(t)為均值為0和功率譜密度1的理想單位白噪聲,u為車速,設為20 m/s。由此建立B級路面的路面譜仿真模型。仿真曲線如圖13所示。

圖13 B級路面譜幅值仿真圖

4.3 磁流變懸架二自由度simulink模型

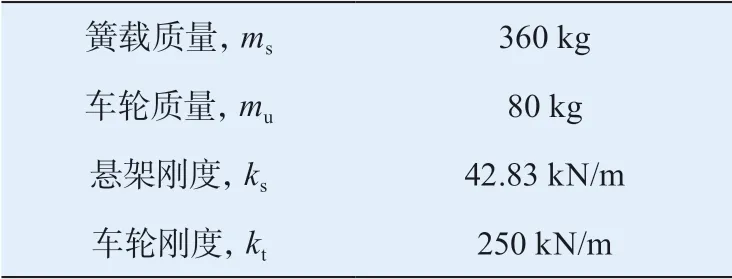

車輛部分結構參數如表2所示。利用式(14),建立1/4比例的車輛磁流變懸架模型,阻尼器的作用電流為1 A。

表2 車輛參數

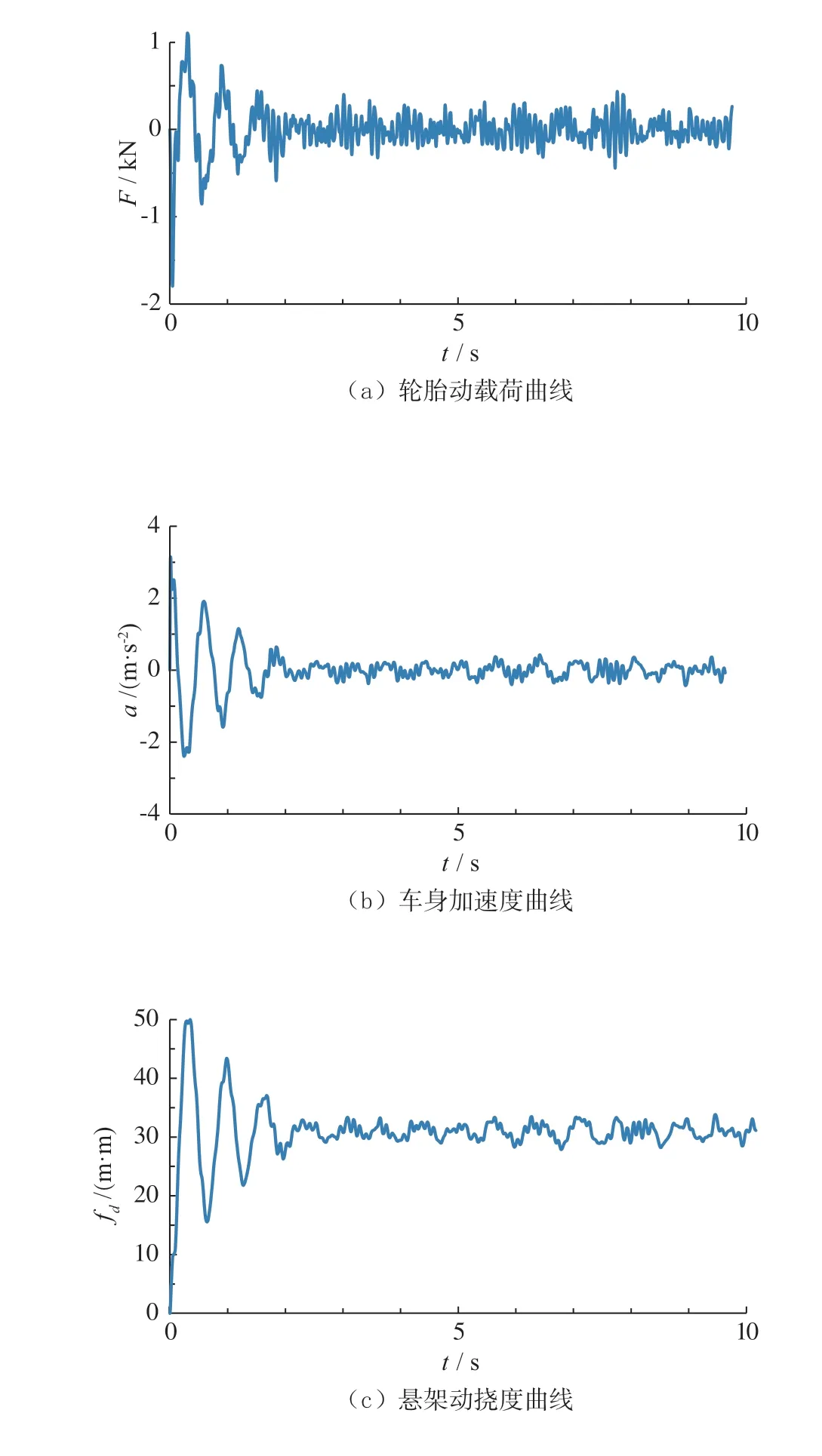

經過仿真計算,得到輪胎動載荷、車身加速度和懸架動撓度曲線,如圖14所示。

圖14 B級路面下仿真輸出結果

從圖14可以看出:圖14b在0~2 s范圍內曲線變化幅度較2 s后大許多,這是因為模型中磁流變阻尼器的可控阻尼力設定為一定值。圖14a看出:輪胎動載荷最大值小于2 kN,并未超過輪胎最大靜載荷,對于乘用輛車身加速度均方根值不能大于4 m/s2,由仿真計算得到的車身加速度均方根值為0.23 m/s2,滿足要求。由圖14c可看出:懸架動撓度最大值不超過50 mm,小于懸架的許用動撓度。以上結果基于阻尼器電流為1 A時所得,當磁流變阻尼器加上控制系統后可進一步進行優化。

5 結 論

對車用多自由度球形電機進行磁流變懸架結構設計,并對懸架主要零部件做參數設計和建模仿真,驗證了設計懸架的靜強度和平順性。

1) 基于車用多自由度球形電機對磁流變懸架進行結構設計和三維建模,并在仿真中驗證其正確性。

2) 對磁流變懸架進行靜強度分析和磁流變阻尼器磁場仿真,結果表明:所設計結構滿足設計預期。

3) 對所設計的懸架進行平順性建模仿真分析,得到1 A電流下工作時,懸架在B級路面上的工作時的車身振動加速度、懸架動撓度以及輪胎動載荷,所得參數表明:所設計懸架滿足汽車平順性要求。

后續研究中,將會加入磁流變懸架的控制系統,使控制減振器實際輸出力盡可能快速準確地跟隨懸架控制器產生的目標阻尼力。

參考文獻 (References)

[1] Bederson B B, Wallace, R S, Schwartz E L, et al. A miniature pan-tilt actuator: The spherical pointing motor[J].Robo Auto, IEEE Trans, 1994, 10(3): 298-308

[2] Toyama S, Nishizawa U. Deep-sea drone with spherical ultrasonic motors [J].Int’l J Modeling Optimization,2019,9: 348-351.

[3] Jonathan B A, Cyril A G, Nicolas J A A. A drive arrangement for a vehicle: United Kingdom, GB2582640[P]. 2020.

[4] Taheri H, ZHAO Chunxia. Omnidirectional mobile robots, mechanisms and navigation approaches [J/OL].Mech Mach Theory, 2020, 153(2): 103958. (2020-06-13),https://www.sciencedirect.com/science/article/abs/pii/S0094114X20301798.

[5] 翟建麗, 莫浩明, 曾德勝, 等. 球形輪組結構及其控制系統設計[J]. 機電工程技術, 2020, 2020, 49(11): 176-179.

ZHAI Jianli, MO Haoming, ZENG Desheng, et al.Spherical wheel structure and control system design[J].Mech Electr Engi Tech, 2020, 49(11): 176-179. (in Chinese)

[6] Komori M , Matsuda K , Terakawa T , et al. Active omni wheel capable of active motion in arbitrary direction and omnidirectional vehicle [J/OL].J Adv Mech Des Syst Manu, 2016, 10(6): 16-00441. (2016-10-24), https://www.jstage.jst.go.jp/article/jamdsm/10/6/10_2016jamdsm0086/_article/-char/en.

[7] Fontaine S W, Ngo F, Leconte A R G, et al. Spherical wheel/tire assembly: The United States, 10308134 [P],2018.

[8] 鄧濤, 蘇振華, 唐鵬, 等. 多自由度球形感應電機創新設計及其參數化仿真分析[J]. 汽車工程, 2019, 41(4): 367-372.

DENG Tao, SU Zhenhua, TANG Peng, et al. Innovative design and parametric simulation analysis of Multi-DOF spherical inductor [J].Automotive Engineering, 2019,41(4): 367-372. (in Chinese)

[9] 彭志召, 危銀濤, 傅曉為, 等. 磁流變半主動懸架研究及實車試驗分析 [J]. 汽車工程, 2021, 43(2): 269-277.

PENG Zhizhao, WEI Yintao, FU Xiaowei, et al. Research on magnetorheological semi-active suspension and its experimental analysis [J].Automotive Engineering, 2021,43(2): 269-277. (in Chinese)

[10] Krauze P, Kasprzyk J. Driving safety improved with control of magnetorheological dampers in vehicle suspension [J/OL].Appl Sci, 2020, 10(24): 8892. (2020-12-12), https://www.mdpi.com/2076-3417/10/24/8892.

[11] 成大先主編, 北京有色冶金設計研究總院編. 機械設計手冊(第3卷) [M]. 北京: 化學工業出版社, 2008: 15-29.

CHENG Daxian Chief Editor, Beijing Nonferrous Metallurgy Design and Research Institute. Mechanical Design Manual (Vol 3) [M]. Beijing: Chemical Industry Press, 2008: 15-29. (in Chinese)

[12] 刁增祥, 余建星, 彭莫. 變絲徑等內徑壓縮螺旋彈簧的計算方法[J]. 汽車工程, 2005, 27(2): 254-256.

DIAO Zengxiang, YU Jianxing, PENG Mo. Variable wire diameter and other inner diameter compression spiral spring calculation method [J].Automotive Engineering,2005, 27(2): 254-256. (in Chinese)

[13] 王洪濤, 張進秋, 畢占東, 等. 盤形縫隙式雙筒MRD阻尼力模型與分析 [J]. 機械工程學報, 2010, 46(18): 139-144.

WANG Hongtao, ZHANG Jinqiu, BI Zhandong, et al.Damping force model and analysis of disk-shaped slit-type dual MRD [J].J Mech Engi, 2010, 46(18): 139-144. (in Chinese)

[14] 王霄鋒. 汽車底盤設計[M]. 北京: 清華大學出版社,2010: 50-53.

WANG Xiaofeng. Vehicle Chassis Design [M]. Beijing:Tsinghua University Press, 2010: 50-53. (in Chinese)

[15] 陳杰平, 陳無畏, 祝輝, 等. 基于Matlab/Simulink的隨機路面建模與不平度仿真 [J]. 農業機械學報, 2010, 41(3):11-15.

CHEN Jieping, CHEN Wuwei, ZHU Hui, et al. Random pavement modeling and roughness simulation based on Matlab/Simulink [J].Trans Chin Soc Agri Mach, 2010,41(3): 11-15. (in Chinese)