貴冶低壓蒸汽管網系統優化

張 巍

(江西銅業集團有限公司 貴溪冶煉廠,江西 貴溪 335424)

1 引言

貴溪冶煉廠低壓蒸汽系統來源現在主要以下幾個部分組成:閃速爐余熱鍋爐、轉爐余熱鍋爐、電廠蒸汽、動力車間低壓鍋爐房、硫酸余熱鍋爐等,其中閃速爐、轉爐余熱鍋爐產生的高壓蒸汽經動力車間透平發電機做功后降壓進入低壓管網系統,低壓鍋爐房鍋爐主要作為備用。因全廠蒸汽管網內的壓力受熔煉主工藝生產影響,波動較大,當熔煉主工藝低負荷生產時,廠蒸汽管網[1]內壓力降低,外購電廠蒸汽滿足生產。

2 蒸汽管網簡介

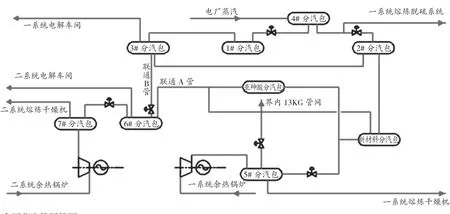

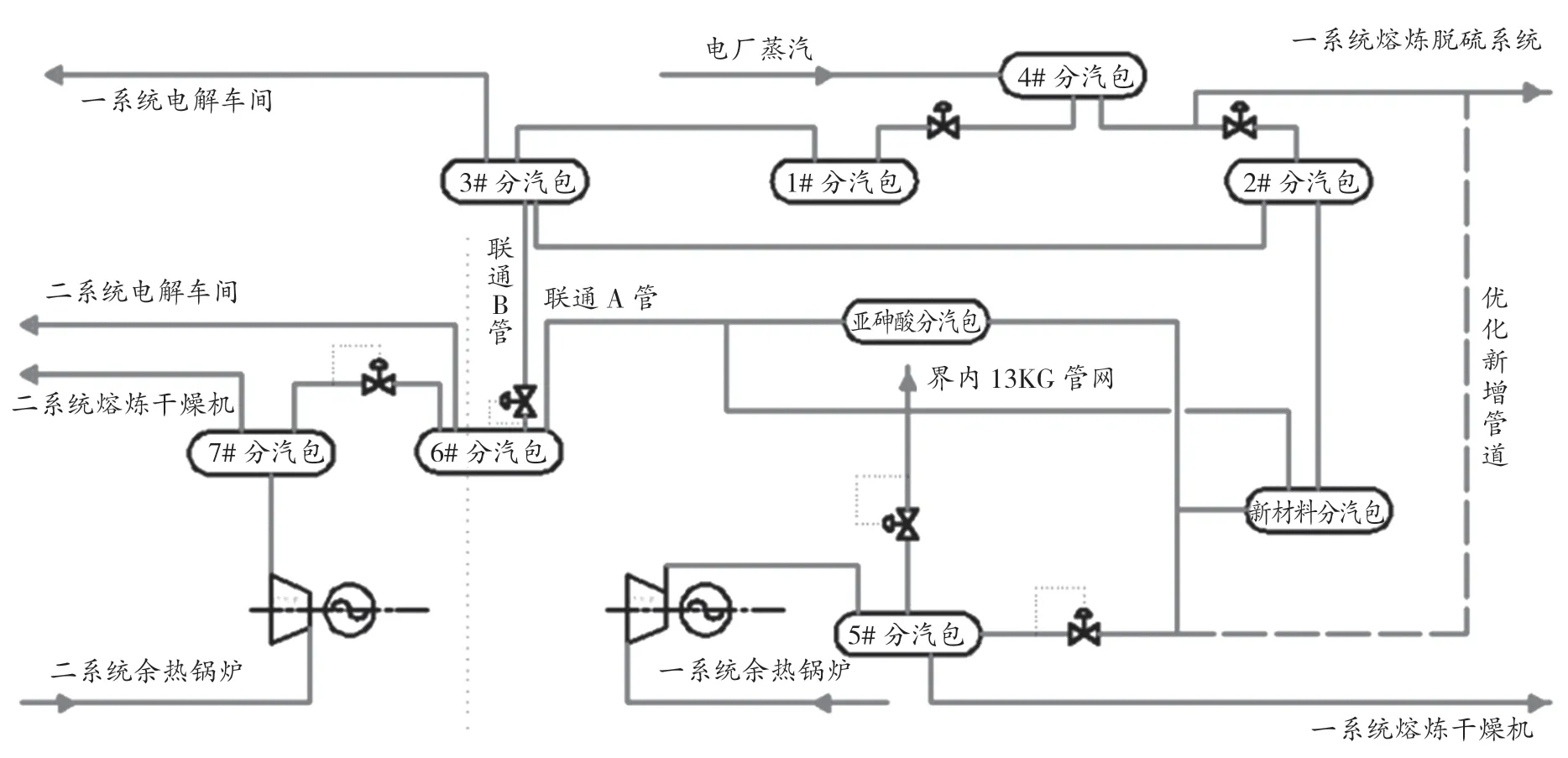

如圖1所示,全廠蒸汽的主要進汽點主要由兩路組成。一路為熔煉車間閃速爐、轉爐余熱鍋爐產生的余熱蒸汽,分為一、二系統。一系統余熱蒸汽首先進入1#動力中心汽輪發電機組[2]進行發電降壓后進入5#分汽包。5#分汽包蒸汽[3]一路供給一系統干燥機用汽,另外兩路通過調節閥分別向新材料、亞砷酸分汽包和界內13KG管網供汽;5#分汽包為保證蒸汽干燥系統正常運行,5#分汽包壓力需維持在1.4MPa以上,由向新材料及亞砷酸分汽包送氣調節閥控制,壓力高于1.4MPa時,調節閥打開,低時關閉。二系統余熱蒸汽首先進入2#動力中心汽輪發電機組進行發電降壓后進入7#分汽包蒸汽(壓力不低于1.45MPa),7#分汽包又通過兩路進入全廠低壓蒸汽管網系統使用,一路供給二系統干燥機使用,剩余蒸汽通過調節閥進入6#分汽包,然后供二系統電解等用汽。

圖1 全廠蒸汽管網簡圖

全廠低壓蒸汽的另一路為電廠蒸汽,通過調節閥進入4#分汽包,通過設定一系統蒸汽管網壓力調節調節閥開度,4#分汽包蒸汽分別進入1#、2#分汽包;滿足一系統電解車間等用戶生產用汽。

為了保證蒸汽的充分利用,一、二系統蒸汽由聯通A、B管兩根聯通管進行聯通,其中A管由6#分汽包與亞砷酸分汽包和界內13KG管網系統連接,B管則直接接至低壓鍋爐房3#分汽包。

熔煉車間有機氨脫硫裝置為全廠重要環保設備,其再生時對蒸汽品質要求很高,蒸汽量不足引起壓力波動,嚴重影響再生效果,造成環保事故。在環保要求日益嚴格的情況下,有機氨脫硫[6]裝置的運行可靠與否,關系到工廠的命運。為滿足其蒸汽使用,特在4#分汽包上單獨引出一支蒸汽管道供其使用,而且為滿足其要求,將電廠引入蒸汽壓力設定為0.8MPa。

3 存在的問題

隨著氣溫的上升,全廠蒸汽用量逐漸減少,6#分汽包開始出現調節閥(設定壓力0.98MPa)動作蒸汽排空的現象。通過這種現象分析,二系統蒸汽壓力上升導致放空閥動作,說明全廠低壓蒸汽產量已超出使用量,不應再出現采購電廠蒸汽以做補充。但實際運行中2018年8月份,在6#分汽包放空閥動作導致蒸汽排空的同時外購電廠蒸汽量達到18333t,無形中生產成本大大提高。如何解決這種一邊蒸汽排空,一邊又支出成本大量采購蒸汽的現象,成為生產用汽優化的主要方向。

4 分析及優化措施

4.1 蒸汽產量及用量分析

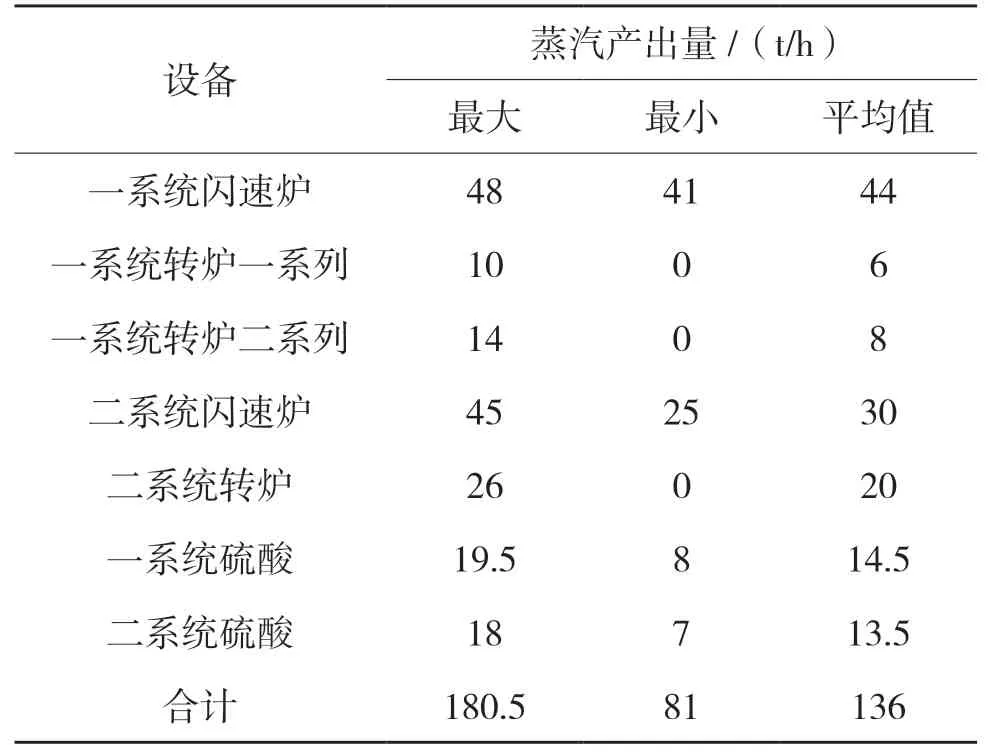

工廠主要蒸汽來源為熔煉車間、硫酸車間、傾動爐車間余熱[4]鍋爐,其中主要由閃速爐、轉爐余熱鍋爐產出受主工藝生產情況影響很大。轉爐為間歇性生產,當雙系統轉爐同時吹煉時,最高產汽量可達50t/h,當其不吹煉時,則沒有蒸汽產生。如表1所示,轉爐蒸汽產量所占全廠蒸汽產量的比重很大,其間歇性生產對全廠蒸汽壓力造成很大波動,蒸汽壓力的波動又對要求蒸汽壓力穩定性高的生產用戶造成重大的影響。

表1 蒸汽產出表

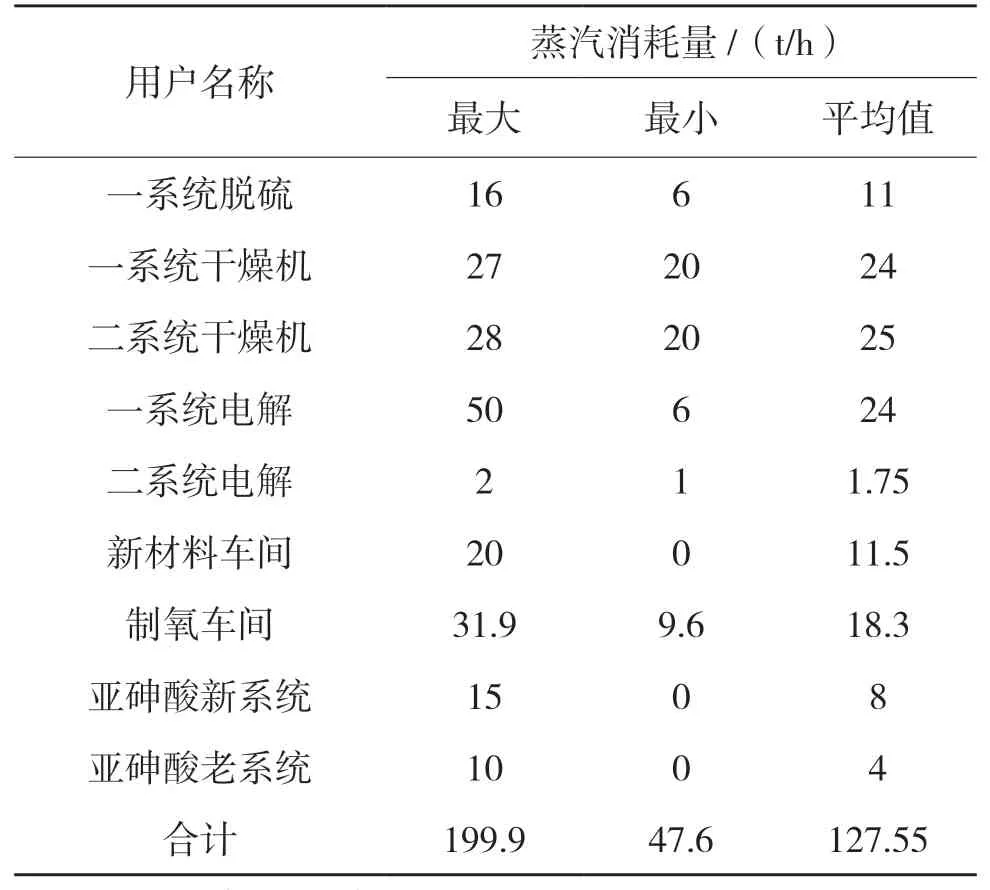

全廠和單位用汽情況如表2所示,用表中可以看成出,最大用汽量與最小用汽量相差很大,達到150t/h。一系統脫硫用汽及一、二系統蒸汽干燥用汽量較為穩定,其它用汽單位用汽量波動較大,如一系統電解最大用汽量達到50t/h,最小時用汽量為0t/h。用汽量的波動客觀上加劇了低壓蒸汽壓力波動。

表2 蒸汽消耗表

4.2 雙系統用汽情況分析

如表1、表2對比可見,一系統平均產汽量為72.5t/h,二系統平均產汽量為63.5t/h,雙系統間蒸汽產量差別并不大,但一系統平均蒸汽消耗量為100.8t/h,二系統平均蒸汽消耗量只有26.75t/h。產汽量與用汽量的巨大差額,勢必造成雙系統蒸汽壓力的不平衡。

如圖1所示,一、二系統間設有兩根聯通管道,下面分別對兩根聯通管的情況進行分析:

聯通A管由6#分汽包與亞砷酸分汽包和新材料分汽包相連接,而一系統5#分汽包也在向亞砷酸和新材料分汽供汽,為滿足一系統蒸汽干燥用汽,5#分汽包壓力保持在1.4MPa左右,而6#分汽包壓力達到0.98MPa放空閥則開始動作,所以在一般情況下,聯通A管因壓力差原因,向一系統亞砷酸分汽包和新材料分汽包供汽受到很大影響。

聯通B管由6#分汽包與鍋爐房3#分汽包連接,3#分汽包與電廠蒸汽通過1#、2#分汽包相連。上文曾提到為熔煉車間有機氨脫硫再生用蒸汽壓力,電廠蒸汽壓力低于0.8MPa則向廠內供汽,所以,3#分汽包正常保持壓力在0.8MPa左右。而聯通B管總長度達到1830m,彎頭很多,壓力損失較大。綜上所述聯通B管向一系統供汽同樣受到很大影響。

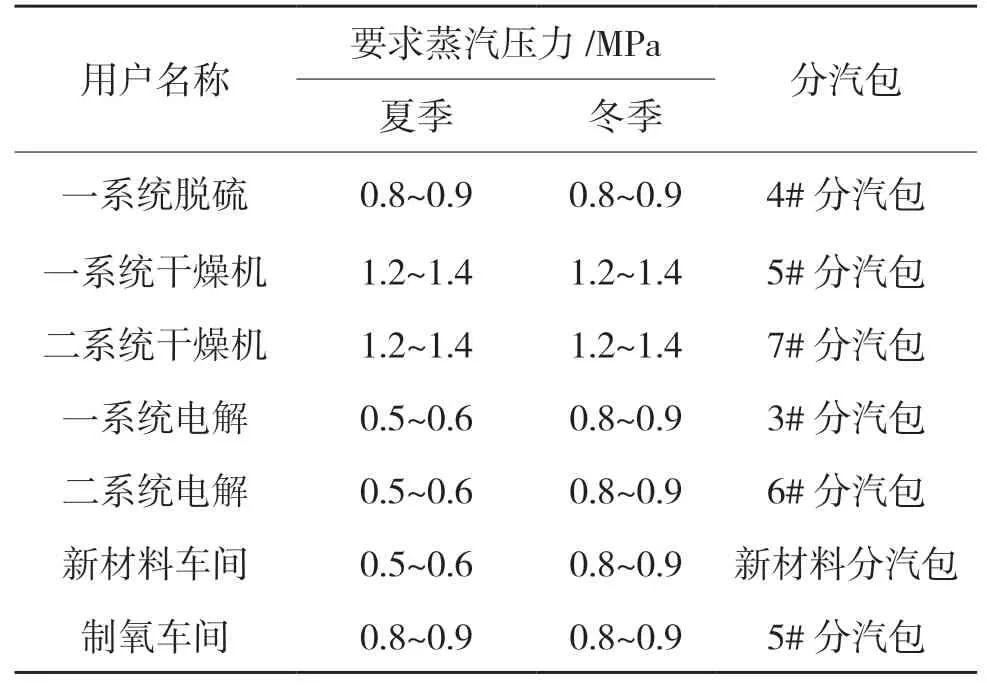

4.3 低壓蒸汽用戶情況分析

廠里主要低壓蒸汽[5]用戶所需要的壓力等級并不相同,其分布及壓力要求如表3所示,主要可分為三個等級,其中一、二系統干燥機所用蒸汽壓力等級最高為1.2~1.4MPa,冬季、夏季沒有影響;熔煉脫硫及制氧車間用汽壓力為0.8~0.9MPa,也不受季節變化影響;電解車間及新材料車間因受生產工藝影響,冬季與夏季用汽變化很大,冬季時要求為0.8~0.9MPa,夏季則降為0.5~0.6MPa。冬季時,除干燥機外各車間用汽要求壓力等級相當,而夏季時,主要用汽單位之一電解車間,所需蒸汽壓力下降較大,但為了滿足高壓力用戶的要求,全廠低壓蒸汽管網仍需保持在0.8MPa以上。這也是造成6#分汽包放空閥動作導致大量蒸汽排空,而仍要大量采購電廠蒸汽在原因之一。

表3 用戶分配表

4.4 優化方案分析

綜合上述分析可以看出,蒸汽產量的間歇性造成壓力產生極大的波動,而雙系統用汽量的不平衡及各用汽單位所需蒸汽壓力等級及季節性偏差,是造成位于二系統的6#分汽包因壓力高放空閥頻繁動作,而位于一系統的電廠蒸汽還在采購的主要原因。

如圖2所示,在5#分汽包出口接一根DN250管道至一系統脫硫系統,脫硫所需要蒸汽直接由5#分汽包提供,壓力較4#分汽包壓力更高且穩定,蒸汽品質能夠得到更好的保證,同時,由于增加一路汽源,用汽安全性得到了保障,避免因蒸汽導致環保事故的發生。

圖2 優化后簡圖

脫硫用汽滿足后,因制氧車間用汽目前主要連接在聯通A管上,不受電廠引入蒸汽影響,夏季可根據電解車間用汽要求,將電廠引入蒸汽壓力下調到0.6MPa,大大減少低壓蒸汽的采購量,降低生產成本。3#分汽包壓力降低后,與6#分汽包壓力差變大,聯通B管能更好的將二系統產生的多余蒸汽向一系統補充。同時,由于5#分汽包蒸汽部分被熔煉車間脫硫使用,客觀上造成亞砷酸和新材料分汽包壓力降低,聯通A管流動性得到改善。雙系統蒸汽壓力更加趨于平衡。避免6#分汽包在夏季時放空閥頻繁動作,杜絕蒸汽的浪費。

5 結語

系統優化后,一系統熔煉車間脫硫用蒸汽多增加一路備用管道,用汽安全性得到了有效保障,沒有再次出現過因蒸汽壓力低問題引起的脫硫效果下降情況。二系統低壓蒸汽排空現象大大減少后,2019年8月份外購蒸汽量只有7347t,較比上一年度的18333t,減少10986t。按采購蒸汽價格175元/t計算,每個月約節約成本192萬元,按三個月高溫季節計算,每年約能節約成本576萬元,其經濟效益十分顯著。