全自動汽車煤采制化系統(tǒng)在延長榆能化的應(yīng)用

張 遼 王 成 陳方園

(陜西延長中煤榆林能源化工有限公司,陜西 靖邊 718500)

延長榆能化公司(全稱為陜西延長中煤榆林能源化工有限公司)[1]是陜西延長石油集團和中煤能源共同組建的大型煤化工企業(yè),是以煤、渣油、天然氣為原料,設(shè)計產(chǎn)能180 Mt/a甲醇、150 Mt/a渣油催化裂解、60 Mt/a甲醇制烯烴及以烯烴為原料的下游產(chǎn)業(yè)。入廠原煤使用量不低于200 Mt/a,主要采用汽車運輸?shù)姆绞焦┙o,快速有效地對來煤進(jìn)行采樣、制樣、化驗是入廠煤接收工作的重要環(huán)節(jié)。在煤質(zhì)檢驗過程中,采樣部分引起的誤差約占整個采制化過程誤差的80%左右[2],人工采樣具有很大的不確定性,且人員勞動強度大,安全無保障[3]。全自動汽車煤采樣制化系統(tǒng)從設(shè)計、使用、維護(hù)方面很好地解決了上述問題,為此延長榆能化公司根據(jù)實際情況,選用了長沙開元的5E-CYQ全自動汽車煤采樣機及附屬制樣化驗系統(tǒng)。

1 全自動采制化系統(tǒng)簡介

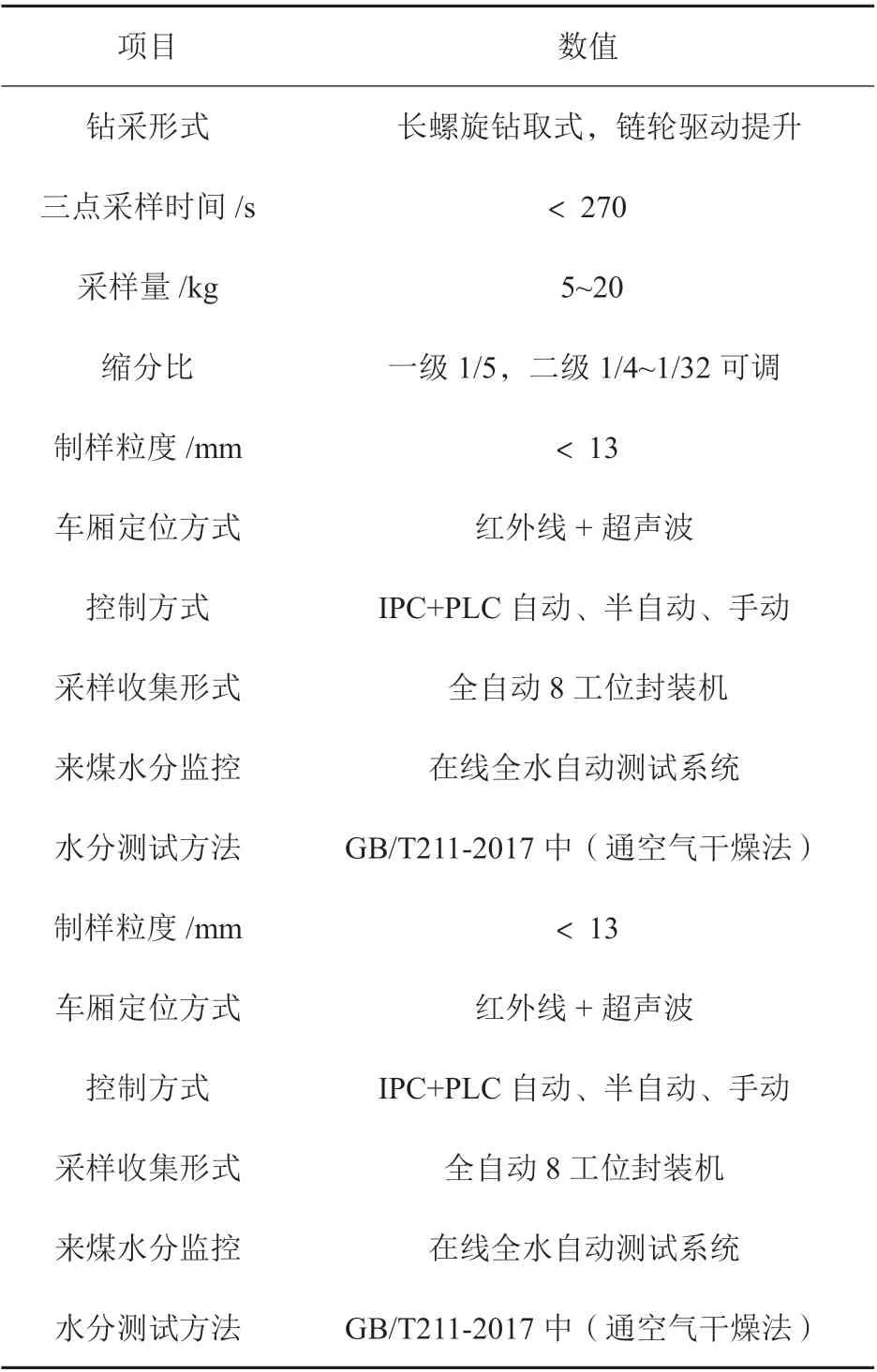

5E-CYQ全自動汽車煤采樣機及附屬制樣化驗系統(tǒng)主要由采樣機、智能封裝機、在線全水分測試系統(tǒng)、鋼結(jié)構(gòu)及土建設(shè)施組成,主要性能參數(shù)見表1。

表1 系統(tǒng)的性能參數(shù)

2 系統(tǒng)運行過程及工作原理

2.1 采制樣系統(tǒng)

5E-CYQ汽車采樣機(5E-產(chǎn)品系列號,CY-為采樣,Q-汽車)主要用于汽車車廂內(nèi)煤樣采制。其標(biāo)準(zhǔn)配置由采樣大小車、長螺旋采樣系統(tǒng)、制樣系統(tǒng)、電氣控制系統(tǒng)四部分組成。采樣時來煤車輛停至采樣區(qū)域后,車廂定位器的紅外線和超聲波分別對車廂的尾部和側(cè)面進(jìn)行定位。煤樣經(jīng)過長螺旋采樣器鉆取后進(jìn)行1級縮,通過采樣大小車將被采煤樣運送到給料皮帶機接料口并轉(zhuǎn)入破碎機內(nèi),破碎至13 mm以下后在制樣皮帶機運送的過程中進(jìn)行2級縮分,多余煤樣通過制樣皮帶機輸送至棄煤處理倉中。

2.2 樣品收集系統(tǒng)

煤樣收集使用8工位全自動智能封裝機,主要由自動進(jìn)桶模塊、分樣分裝系統(tǒng)、自動出桶模塊、電氣控制模塊組成。進(jìn)行封裝煤樣時,空桶自動送入到封裝機內(nèi)并進(jìn)行讀寫碼,系統(tǒng)將根據(jù)采樣機給出的煤樣信息從分樣盤上選擇對應(yīng)的樣桶進(jìn)行裝料,被選擇的桶將旋轉(zhuǎn)至下料工位,并執(zhí)行開啟密碼蓋、稱樣重、落料和壓蓋流程。當(dāng)系統(tǒng)檢測到某一煤樣已滿桶的信息后,封裝機自動執(zhí)行出桶和進(jìn)桶流程。滿桶煤樣送至化驗室后需要專用開蓋掃碼器進(jìn)行開蓋和讀取煤樣信息。

2.3 在線全水分測試系統(tǒng)

該系統(tǒng)主要由自動取棄樣裝置、接樣布料裝置、烘箱組件、智能機械臂、稱量機構(gòu)、電控系統(tǒng)等組成。使用空氣干燥法進(jìn)行煤樣全水分測定,符合國標(biāo)GB/T211方法要求,可用于仲裁試驗[4]。在全水分測試時,接到采樣機控制程序啟動命令,自動進(jìn)行稱樣、放樣、烘干、殘重稱量、廢樣處理、結(jié)果計算等步驟,整個過程耗時約150 min。

3 采樣方案的制定

延長榆能化采用汽車運輸?shù)姆绞焦┙o原煤。經(jīng)供需雙方協(xié)商,對不同礦源來煤進(jìn)行分類并執(zhí)行隨機間斷的采樣方式進(jìn)行采樣,即按同一礦源來車總數(shù)的20%左右作為間斷采樣的抽取車輛,同一礦源來煤第一車必須進(jìn)行取樣,之后來煤每5車進(jìn)行隨機抽取一車,將以上同一礦源的所有被采子樣混合作為一個采樣單元的樣品進(jìn)行化驗。

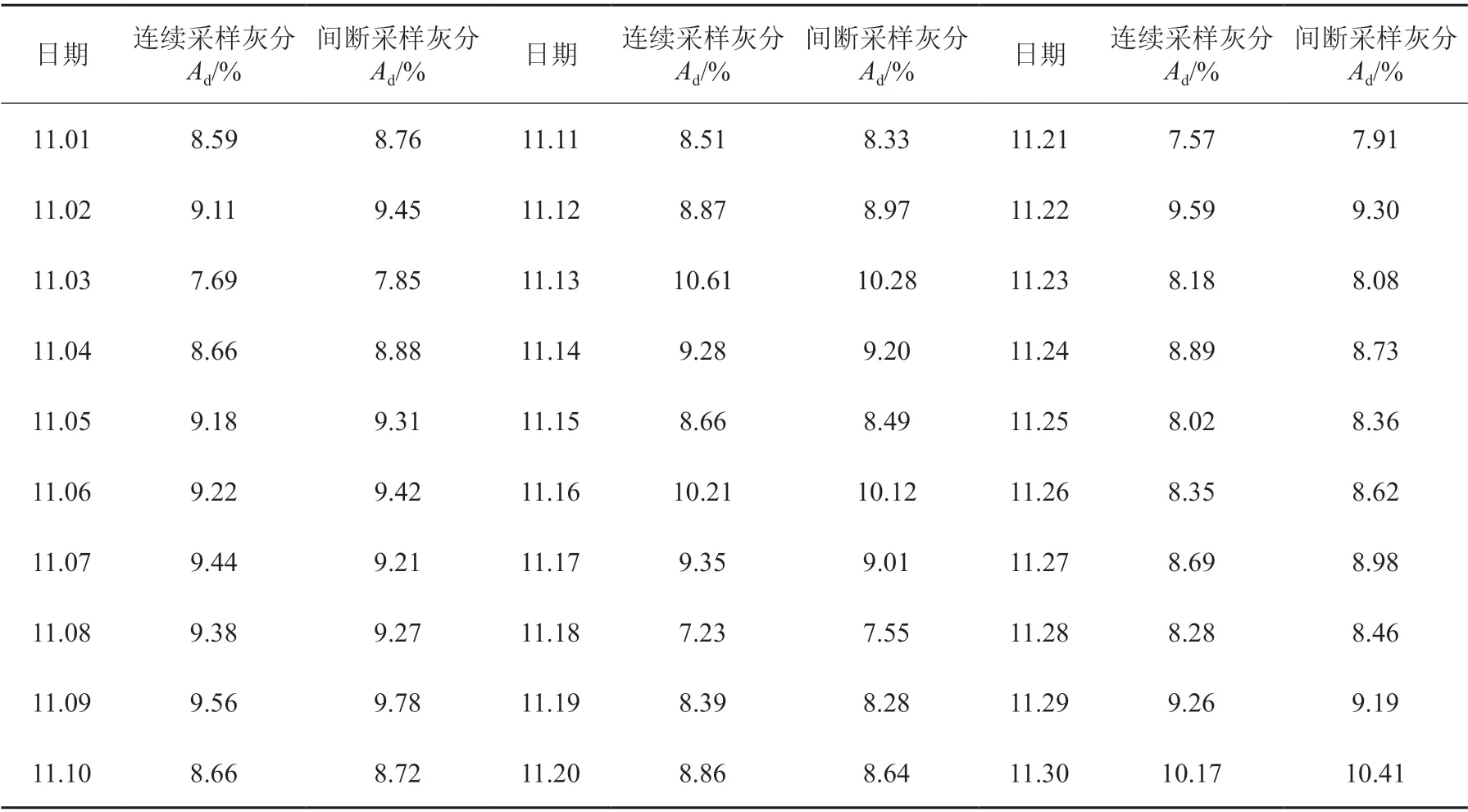

表2是2020年11月01日—11月30日對魏強煤礦進(jìn)行連續(xù)采樣和間斷采樣的灰分化驗結(jié)果的數(shù)據(jù)統(tǒng)計。

表2 采樣機連續(xù)采樣與上述方案的間斷采樣所得灰分的數(shù)據(jù)匯總

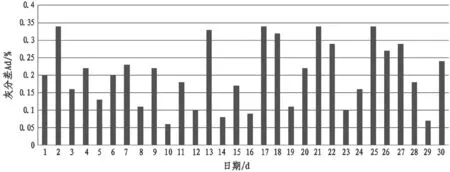

對表2的連續(xù)采樣和間斷采樣化驗灰分結(jié)果差值波動范圍進(jìn)行統(tǒng)計,如柱形圖1所示。

圖1 連續(xù)采樣與間斷采樣所得灰分差值的柱形圖

如圖1所示,間斷采樣和連續(xù)采樣所得干基灰分級差落在0.06%~0.34%的較小區(qū)間內(nèi)。參考申瑞紅的《QMC-Q1橋式汽車自動采樣機在邯鄲洗選廠的應(yīng)用》論文,對人工采樣和采樣機采樣兩者灰分化驗的級差落在0.97%~2.28%區(qū)間進(jìn)行了論述,得到采樣機采樣可以取代人工采樣的結(jié)論。為此,所述的間斷采樣在汽車運輸進(jìn)煤的場景中具有較高的參考價值。

4 存在問題及原因分析

(1)來煤水分>12%時,存料倉處易發(fā)生堵煤現(xiàn)象[5]。原因是由于煤樣水分過高時,粘度變大,容易粘附和積壓成塊;另一方面,長螺旋鉆頭上部的一級縮分比例過高,進(jìn)入存料倉煤樣變多,導(dǎo)致存料倉內(nèi)煤樣壓實成塊,無法落入輸送皮帶機接料口,發(fā)生堵煤現(xiàn)象。

(2)縮分皮帶機和棄煤倉等間隙處有漏煤現(xiàn)象,進(jìn)行密封處理后,仍然有煤粉吹出現(xiàn)象,導(dǎo)致整個制樣室內(nèi)粉塵濃度達(dá)到900 mg/m3,嚴(yán)重超標(biāo)。分析認(rèn)為,主要是由于皮帶機密封良好,破碎機啟動時,整個系統(tǒng)內(nèi)部處于較高正壓狀態(tài),系統(tǒng)內(nèi)部干燥的煤粉從各個細(xì)小孔隙中吹出,導(dǎo)致房間內(nèi)粉塵濃度超標(biāo)。

(3)棄煤倉內(nèi)廢煤處理難度較高。處理廢煤時先將廢煤從棄煤倉底門處排至地面,然后用鏟車將廢煤運至原煤倉,遇刮風(fēng)下雨等天氣,灑落的廢煤對周圍環(huán)境污染嚴(yán)重。

(4)全自動在線測水系統(tǒng)分析一批(10個平行樣)樣品需要150 min左右,當(dāng)在該時間內(nèi)來煤車輛多于10車時,因在線測水系統(tǒng)未準(zhǔn)備就緒,無法進(jìn)行下一車采樣,嚴(yán)重影響了采樣機的工作效率。

(5)采樣機配置的破碎篩板標(biāo)準(zhǔn)孔徑為13 mm,根據(jù)GB474中要求,進(jìn)行一般分析實驗和全水分測定時,最大標(biāo)稱粒度為13 mm的煤樣取樣量≮18 kg,取樣量較大,不易搬運;另一方面,進(jìn)行全水分和一般分析實驗時,還需要對煤樣進(jìn)行破碎縮分至6 mm后進(jìn)行相關(guān)實驗。

5 解決對策

(1)為了解決存料倉堵煤問題,一是在存料倉處加裝震動器,同時將震動器啟停控制寫入采樣控制程序;二是將長螺旋取樣頭頂部一級縮分比例調(diào)小,使進(jìn)入存料倉煤樣適當(dāng)減少。

(2)為了最大限度地降低制樣室內(nèi)煤塵濃度,將縮分皮帶機、棄煤倉等縫隙處打膠處理,同時在棄煤倉頂蓋處開孔并加裝一臺功率為1.5 kW引風(fēng)機,使整個制樣系統(tǒng)內(nèi)處于負(fù)壓狀態(tài)。引風(fēng)機啟停隨破碎機同步進(jìn)行,并在引風(fēng)機入口處加裝粉塵濾網(wǎng),確保煤粉不被吹至外界環(huán)境。加裝引風(fēng)機后,制樣室內(nèi)粉塵濃度降至30 mg/m3。

(3)為了解決廢煤不易處理問題,加裝一臺螺旋輸送機,將廢煤由棄煤倉直接輸送至來煤車輛車廂內(nèi)。

(4)為了解決在線測水和采樣機運行不協(xié)調(diào)的問題,對來煤車輛的水分進(jìn)行按比例抽檢的同時將來煤異常(如滴水、粒度不符合要求)車輛也納入水分抽檢范圍。通過上述改進(jìn),確保第一時間監(jiān)控來煤質(zhì)量,也提高了采樣機運行效率。

(5)為了解決子樣取樣量大和另需破碎縮分的問題,將13 mm篩板更換為6 mm篩板,同時為防止6 mm篩板因出料量小而發(fā)生堵煤故障,調(diào)節(jié)進(jìn)料刮板高度、降低一級縮分比例和進(jìn)料皮帶機運轉(zhuǎn)速度,使進(jìn)入破碎機的煤樣量能夠滿足6 mm篩板的破碎要求。改進(jìn)后最少被采子樣量由18 kg降至5 kg,同時不需要再對被采煤樣進(jìn)行破碎和縮分工序。

6 結(jié)語

全自動汽車煤采制化系統(tǒng)在延長榆能化的應(yīng)用,取代了汽車來煤人工采制化的勞作方式,提高了入廠原煤接收效率。同時,對系統(tǒng)存在的問題進(jìn)行分析和改進(jìn),為其今后類似設(shè)備設(shè)施安裝應(yīng)用積累了豐富的經(jīng)驗。