MS 型斷屑槽擋墻對車削力的影響及參數優化 *

陳舜青 路文斌

(上海應用技術大學機械工程學院,上海 201418)

鈦合金具有高強度、密度小的特點,在航天發動機、人造地球衛星和載人飛船上有廣泛的應用[1]。另外,鈦合金材料還具有較低的彈性模量、容易黏結和耐磨性差的特點,是一種較難加工的材料[2]。由于散熱性差,在切削加工的過程中產生大量的切削熱不能及時的消散,加劇刀具的磨損,使得鈦合金的加工工藝不高,切削形成的已加工表面質量較差。因此提高刀具的使用壽命和鈦合金加工工藝水平尤其重要。

馬浩騫等[3]運用ABAQUS仿真軟件建立了二維切削仿真模型,研究刀具前角及切削參數對切削力和切削熱的影響規律,并進行了參數的優化。楊文等[4]采用有限元仿真和切削實驗相結合的方法,得出了車刀的幾何參數對高溫合金切削力的影響規律,并獲得切削力最小時刀具的幾何參數。楊帆等[5]運用ABAQUS仿真軟件在高速切削的條件下對復合材料進行切削仿真模擬,為復合材料的高速切削提供了參考依據。現階段對鈦合金的切削研究多為改變刀具的切削用量參數進行研究[6-11],而研究刀具的結構參數對鈦合金的切削性能影響相對較少。

選用刀片BO6020的MS型斷屑槽,以斷屑槽擋墻為參數變量建立三維切削仿真模型。先采用單因素實驗法,提取不同斷屑槽擋墻的高度、傾斜角度和最小槽間距在有限元仿真下的切削力,借助Origin軟件對切削力進行處理,定量的研究擋墻的高度、傾斜角度和最小槽間距對切削力的影響。后以擋墻的高度、傾斜角度及最小槽間距作為優化變量,設計正交實驗方案,對切削力進行數值模擬,再運用極差分析法和方差分析法對其結果進行分析,得到最優的刀具幾何參數,從而使切削鈦合金的工藝水平得到提高。

1 切削仿真模型

1.1 刀具及工件模型

刀具的材料為硬質合金YG8,其中刀具斷屑槽截面的示意圖如圖1所示,其中H代表擋墻的高度,a為擋墻的傾斜角度,Ws為最小槽間距,Wn為最大槽間距,H、a、Ws、Wn均與擋墻相關的變量,工件的材料為鈦合金Ti6Al4V。運用ABAQUS軟件建立三維切削仿真模型,車削仿真模型如圖2所示,X、Y、Z方向分別為切削、進給和背吃刀量方向。為了縮短仿真的時間和提高切削仿真的準確性,其中刀具網格單元的最小尺寸為0.1 mm,最大網格單元的尺寸為0.15 mm。工件的最小單元網格尺寸為0.05 mm,最大單元的網格尺寸為0.5 mm。

1.2 材料模型

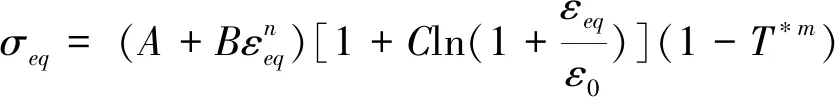

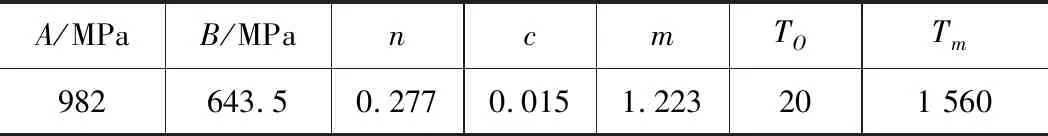

為了準確地描述材料在切削過程中的高應變以及高溫所引起的力學行為,采用Johnson-Cook[12-13]本構模型。其表達式為:

(2)

式中:σeq為流動應力;εeq為等效彈性應變;ε0為參考應變率;T*、Tm、Tr分別為工件的變形溫度、熔點和室溫;A為準靜態條件下的屈服強度;B為硬度模量;n為應變硬化參數;C、m分別為應變強化參數和熱軟化系數。

鈦合金Ti6Al4V的Johnson-Cook(J-C)的本構參數如表1所示[14]。

表1 鈦合金的材料本構參數

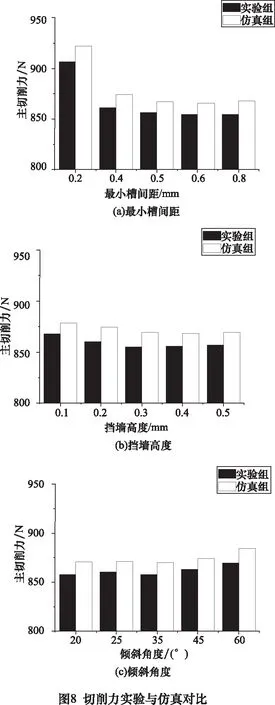

2 仿真模擬結果

為了研究斷屑槽擋墻的高度、傾斜角度及最小槽間距對切削力的影響,在固定其他參數不變的情況下,分別改變擋墻的高度、傾斜角度及最小槽間距等因素進行三維有限元切削仿真。切削速度V=100 m/min,背吃刀量ap=1.5 mm,進給量f=0.3 mm/r,仿真結果的主切削力大于徑向力和軸向力,取主切削力的平均值進行研究分析。

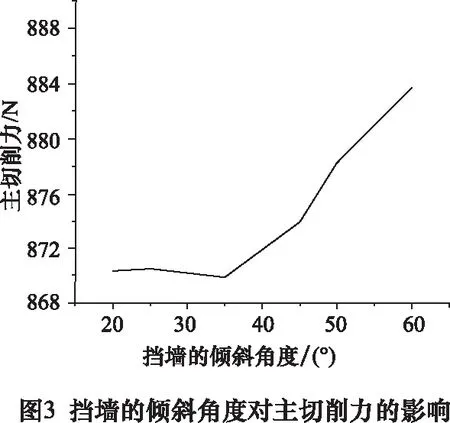

2.1 擋墻的傾斜角度對切削力的影響

圖3為切削鈦合金的主切削力隨擋墻傾斜角度的變化的規律圖。當擋墻的傾斜角度較小時,切屑未在擋墻的作用下發生塑性變形從而卷曲,此時的主切削力未有明顯的變化,主切削力較平穩;當擋墻的角度大于35°時,主切削力的變化較明顯,是因為隨著擋墻的傾斜角度的逐漸增大,切屑受到擋墻的阻礙作用逐漸增強,受力變形從而彎曲,刀具在切削的過程中受到的切削抗力逐漸增大,因此主切削力也隨之增大。擋墻的傾斜角度過大時,切屑不能流出斷屑槽會過度卷曲發生折斷,此時的斷屑槽會因為堵塞而失去作用。隨切削的進行,加劇刀具的磨損,減小刀具的使用壽命。因此,擋墻的傾斜角度要根據切削用量在合理適合的范圍內。

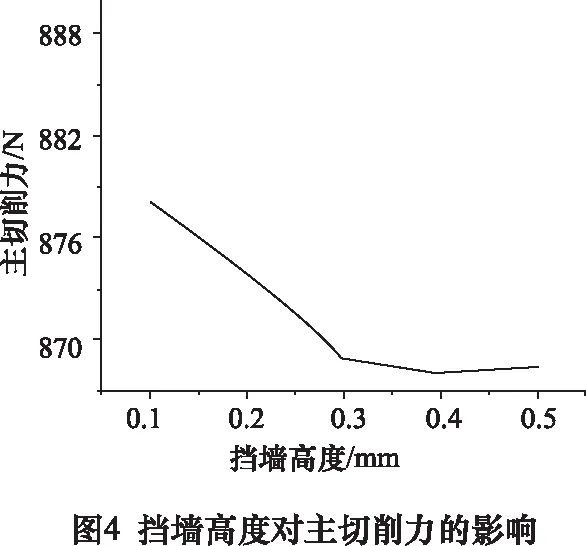

2.2 擋墻高度對切削力的影響

由圖4可知,隨著擋墻高度的增加,主切削力先減小而后趨于穩定,當高度為0.1 mm時,主切削力為878.8 N;高度為0.3 mm時,主切削力為869.4 N。從減小的幅度上來看,擋墻的高度對主切削力的影響較小。這是因為擋墻的高度較小時,斷屑槽擋墻起到阻礙切屑的主要作用,當切屑流出擋墻面后再次受到前刀面的擠壓與摩擦,故而受到的主切削力較大。隨著擋墻高度的增加,切屑受到擋墻面的阻礙作用而不受到前刀面的擠壓與摩擦,此時,切屑受到的阻礙作用未有很大的變化,所以主切削力趨于穩定。考慮擋墻高度對切削的影響作用,較大的擋墻高度將會引起切削過程不穩定,切削的振動較大,綜合考慮,擋墻的高度不宜過大。

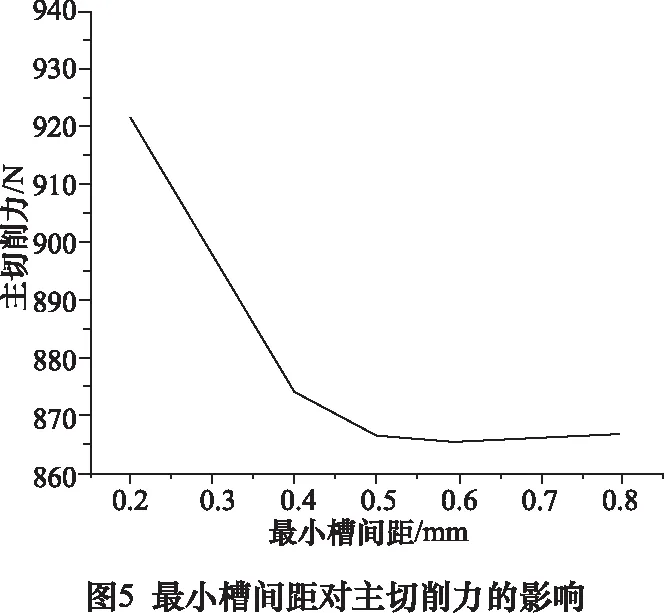

2.3 最小槽間距對切削力的影響

圖5為最小槽間距(Ws)對切削力影響的規律圖,由圖可知,隨著Ws的增大,主切削力先逐漸減小然后趨于穩定。當Ws較小時,切屑受到擋墻面的阻礙作用越大,刀具在切削時受到的切削抗力越大,故而主切削力就越大。隨著Ws的增大,擋墻面對切削的阻礙程度逐漸減弱,主切削力因此也就逐漸減小。當Ws較大時,切屑不受擋墻的阻礙作用發生塑性變形而彎曲,主切削力也隨之趨于穩定狀態。最小槽間距過小會使刀具斷屑槽發生堵塞,此時主切削力也會隨之增大,從而加具刀具的摩擦、磨損,影響刀具的使用壽命和被加工工件的表面質量。因此,在考慮刀具的切削性能和使用壽命,Ws的選取應在合理的范圍內。

3 參數優化

3.1 實驗設計

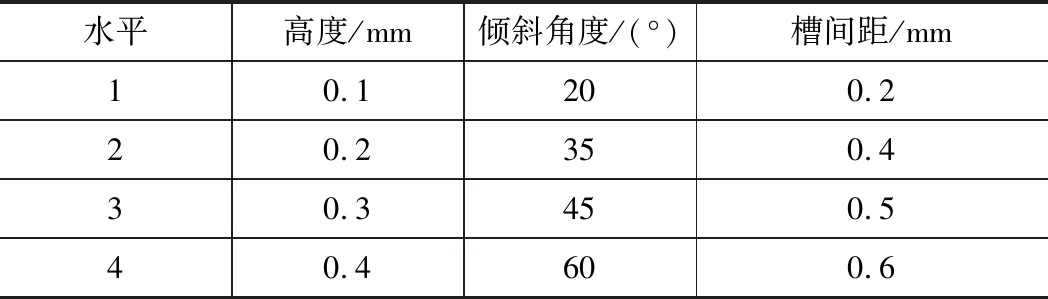

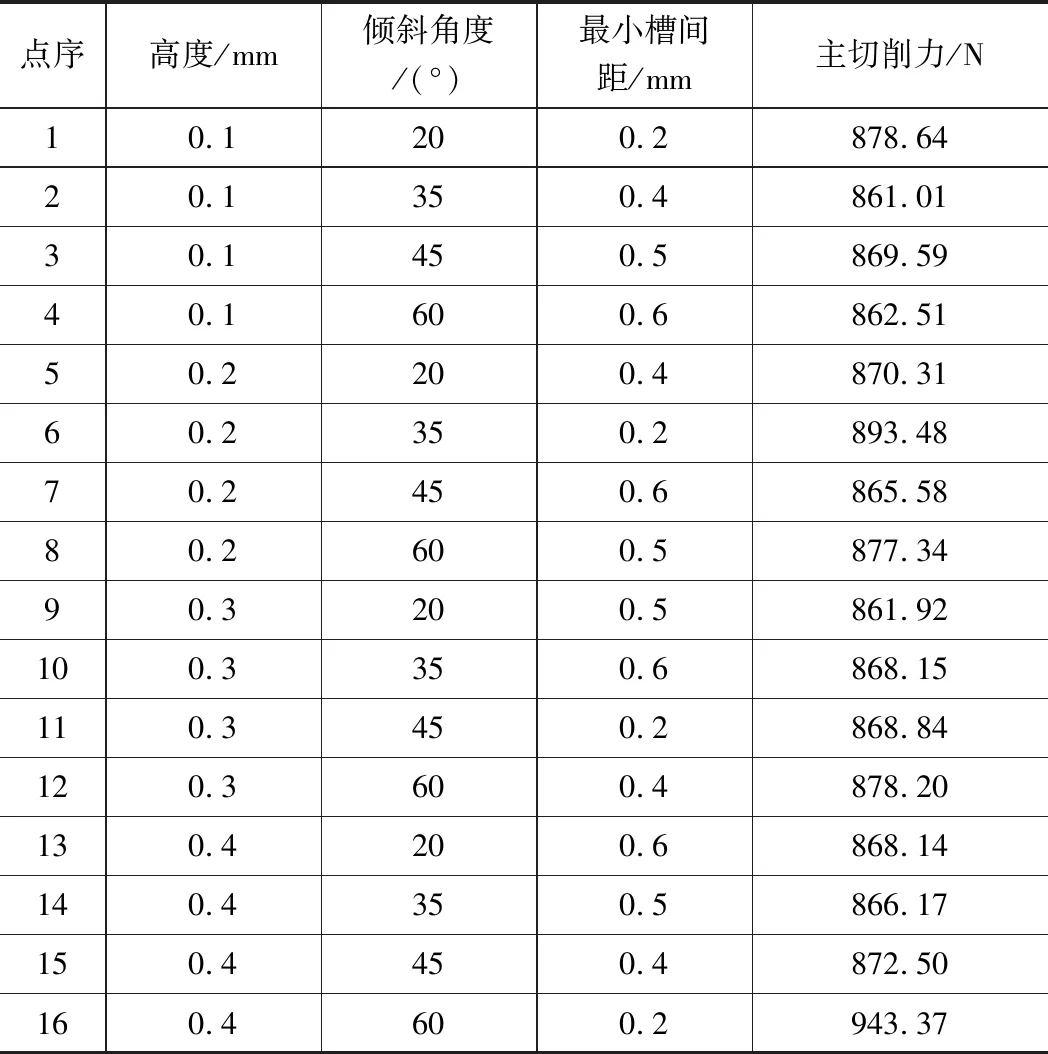

通過上述研究,在硬質合金刀具切削鈦合金的三維仿真實驗中,影響切削力的因素較多,且影響的程度有所差異。為了研究刀具斷屑槽擋墻不同的參數對切削力的影響程度,考慮各因素對主切削力的影響不是獨立的,故采用正交實驗法以斷屑槽擋墻的高度、傾斜角度及最小槽間距為優化參數,其中這3個因素的變化范圍為:H為0.1~0.4 mm;Ws為0.2~0.6 mm;a為20~60°。對于這3個優化參數設置4個水平,具體的參數設置如表2所示,利用有限元ABAQUS軟件進行切削仿真實驗,根據正交實驗的方案可得到16組實驗數據,得到的主切削力取其平均值,故正交實驗的主切削力結果如表3所示。

表2 正交實驗因素水平表

表3 正交實驗主切削力結果

3.2 結果分析

對表3進行極差分析,可得到主切削力的結果如表4所示。用字母A表示擋墻高度,字母B表示擋墻的傾斜角度,字母C表示最小槽間距,K1、K2、K3分別表示3個水平上對應試驗指標之和,k1、k2、k3則表示3個水平上對應試驗指標和的平均值,極差R與k1、k2、k3有關,其數值的大小等于3個數中的最大值減去最小值。通過比較極差R的大小評判各因素影響程度的高低,極差的數值越大,則表示該因素的影響程度越大,數值越小則影響程度越小。由表4可得,主切削力的極差大小的排序為:C、B、A,也即最小槽間距的極差值最大,擋墻高度的極差值最小。因此,最小槽間距對主切削力的影響程度最大,其次是擋墻的傾斜角度,影響最小的是擋墻的高度。綜合考慮切削性能和加工表面質量,從擋墻的主要作用和對主切削力的極差分析結果進行分析,最適合切削的擋墻的參數為:高度H=0.3 mm,傾斜角度a=45°,最小槽間距Ws=0.4 mm。

表4 主切削力極差分析結果

4 實驗驗證

為驗證優化后的刀具參數是否具有實際意義,車削工件材料為Ti6Al4V鈦合金棒料,尺寸為φ30 mm×200 mm,再選取MS型刀片BO6020進行車削試驗與模擬仿真。

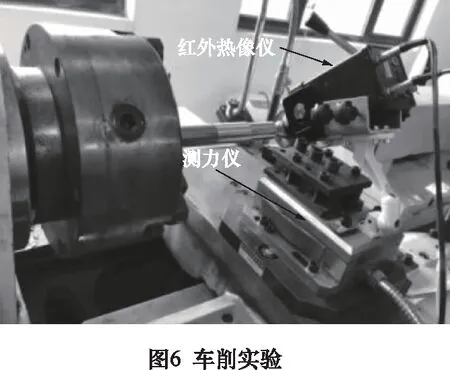

機床采用沈陽機床股份有限公司生產的CM614OA臥式車床。測力儀采用YDCB-Ⅲ25壓電石英測力儀,由切削力傳感器、信號采集卡及驅動、電荷放大器以及計算機組成。切削過程中,通過切削力傳感器產生的切削力電荷信號經過放大之后轉化為電壓信號,在通過信號采集傳輸到計算機,分析過后得到平均切削力,再通過對切削實驗與模擬仿真的主切削力進行分析與研究,驗證模擬仿真實驗的可靠性。

運用單因素實驗法研究擋墻的高度、傾斜角度及最小槽間距對主切削力的影響,模擬仿真所采用的工件、刀具及切削條件與車削試驗完全相同。其中車削實驗和數據采集裝置分別如圖6和圖7所示。

根據圖8中車削試驗與模擬仿真結果對比可知,主切削力的仿真值都比試驗值偏大,由于仿真中Ti6Al4V鈦合金的Johnson-Cook損傷參數中的破壞位移比實驗中的鈦合金棒料參數偏大,導致切削力的仿真值偏大。但誤差控制在15%以內,充分證明了車削仿真的可靠性。

5 結語

通過單因素實驗法和正交實驗法研究了MS 型斷屑槽擋墻對車削鈦合金的影響并進行參數優化,在實驗參數的范圍內可以得到以下結論:

(1)運用單因素實驗法分析斷屑擦擋墻對切削鈦合金主切削力的影響規律。切削力隨著傾斜角度的增大先趨于穩定再逐漸增大,隨最小槽間距和擋墻高度的增大先減小而后趨于穩定。

(2)對于MS型槽型刀片在切削鈦合金的主切削力:槽間距對主切削力的影響程度最大,其次是擋墻的傾斜角度,擋墻的高度對主切削力的影響最小。

(3)在實驗參數的范圍內,綜合考慮擋墻的作用和主切削力的極差分析結果,最優的加工參數為:高度H=0.3 mm,傾斜角度α=45°,最小槽間距Ws=0.4 mm。

(4)研究斷屑槽擋墻的參數可以獲得更好的斷屑機能,為設計和制造新型刀具提供理論依據,對提高加工效率和質量有著重要的意義。