一種大型殼體數控銑削過程自適應刀補調整方法

張 澤 劉 爭 趙洪杰 何萬林 鄧 陽 李 璐

(首都航天機械有限公司,北京 100076)

大型金屬殼體是航天器的主承力結構和儀器設備安裝依托。產品為弱剛性薄壁結構,采用上下端框加中間內網格柱段結構,殼體內外表面加工數十個減重槽、窗口下陷和盲孔等特征。由于應力釋放導致殼體圓度和母線直線度變差,大型金屬殼體在數控龍門機床進行內外形銑削時,如果按照理論軌跡加工會造成加工特征深度尺寸超差[1]。為保證各特征加工深度滿足圖紙要求,需要將加工程序拆碎成多個小程序或打單段頻繁試切調整刀長進行加工。加工過程存在程序數量多、人工頻繁調整刀補值、特征加工周期長的問題,生產過程頻繁出現由于程序調用錯誤和手動修改刀補值造成產品特征深度尺寸加工超差。

為解決產品變形后需人工頻繁調整刀補值的問題,本文提出了一種使用千分表測量各特征變形量并使用數控系統R變量自動調整各特征加工刀補的方法,實現機床對變形零件的自適應刀補調整加工。

1 總體方案

數控龍門銑床自適應刀補調整加工方法包括工藝準備和現場加工兩個階段。工藝準備階段使用NX軟件加工模塊編制待加工特征的加工程序和測量程序[2],之后分別使用Vericut軟件進行測量刀軌和加工刀軌仿真[3]。現場加工階段首先執行測量程序,使用千分表測量各待加工特征位置的變形量,之后將測量數據寫入機床數控系統R變量中,最后執行加工程序并使用數控系統R變量中存儲的各待加工特征位置變形量數據自動調整刀補值實現變形產品自適應補償加工[4-6],總方案見圖1。

2 工藝準備

2.1 編制加工程序

首先確定各工步待加工特征,使用NX軟件CAM模塊編制各待加工特征的加工刀軌,并將同一工步下各加工刀軌放置在同一程序組中,加工程序刀軌見圖2。

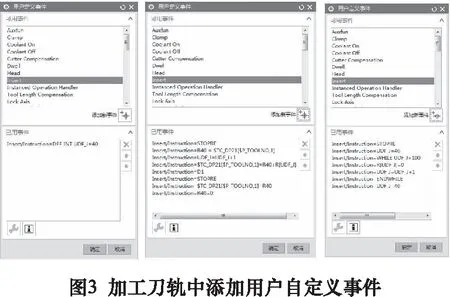

其次在該程序組開始事件中插入用戶自定義局部變量宏程序。再次確定需要進行刀補調整的加工刀軌(刀補調整刀軌),并在刀補調整刀軌開始事件中插入刀補調整宏程序。接著在程序組末尾刀軌結束事件中插入重置刀補調整變量的宏程序。最后通過西門子數控系統后處理器生成加工程序。加工刀軌中添加開始事件和結束事件見圖3。

(1)定義用戶局部變量宏程序

DEF INT UDF_J=40 ;定義用戶局部變量并賦值

(2)刀補調整宏程序

STOPRE ;停止程序預讀

R40 = $TC_DP21[$P_TOOLNO,1] ;暫存初始刀長

UDF_J=UDF_J+1 ;補償點編號

$TC_DP21[$P_TOOLNO,1]=R40+R[UDF_J]

D1; 更新并激活刀長

STOPRE

$TC_DP21[$P_TOOLNO,1]=R40;刀長恢復初始值

R40=0

(3)重置刀補調整變量宏程序

STOPRE

UDF_J=40

WHILE UDF_J<100

R[UDF_J]=0

UDF_J=UDF_J+1

ENDWHILE

UDF_J=40

2.2 編制測量程序

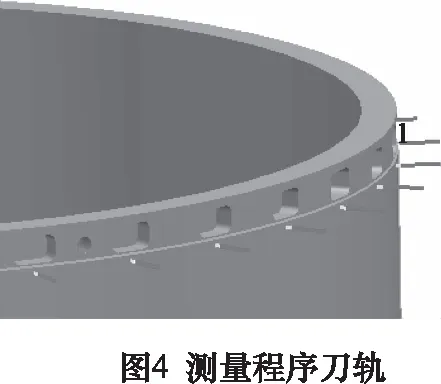

首先確定測量程序中測點位置和測點數量,測點位置和數量應與加工程序中刀補調整刀軌位置和數量保持一致。其次使用NX軟件CAM模塊編制各測點刀軌,并將各測點刀軌放置在同一程序組中,測量程序刀軌見圖4。

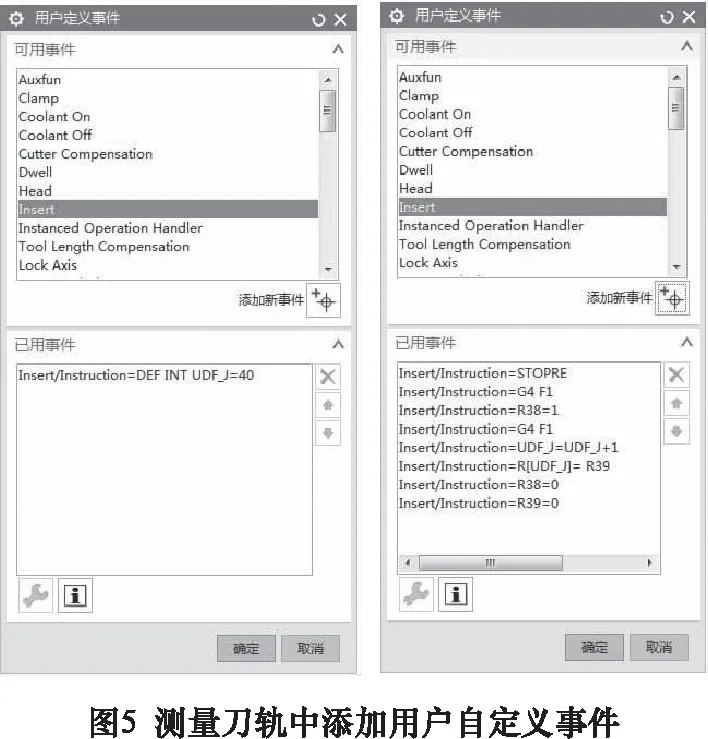

再次在程序組開始事件中插入用戶自定義局部變量宏程序。接著在測點刀軌結束事件中插入待測特征變形量寫入宏程序。最后通過西門子數控系統后處理器生成測量程序。測量刀軌中添加開始事件和結束事件見圖5。

(1)定義用戶局部變量宏程序

DEF INT UDF_J=40

(2)待測特征變形量寫入宏程序

STOPRE

G4 F1; 程序延時1s

R38=1; 測點到位狀態

G4 F1

UDF_J=UDF_J+1; 測點編號

R[UDF_J]= R39; 將測量值賦值給當前測點編號對應的R寄存器中

R38=0; 測點到位狀態置為初始狀態

R39=0; 測量值暫存寄存器置為初始狀態

2.3 程序仿真

使用Vericut軟件對加工程序和測量程序進行仿真驗證如圖6所示,程序驗證通過后下發到數控機床進行產品加工。

3 現場加工

3.1 特征變形量檢測

使用C#語言開發檢測軟件并部署于與數控系統連接的工控機中,機床主軸裝入已知刀長的數顯千分表組成特征變形量檢測裝置如圖7所示。

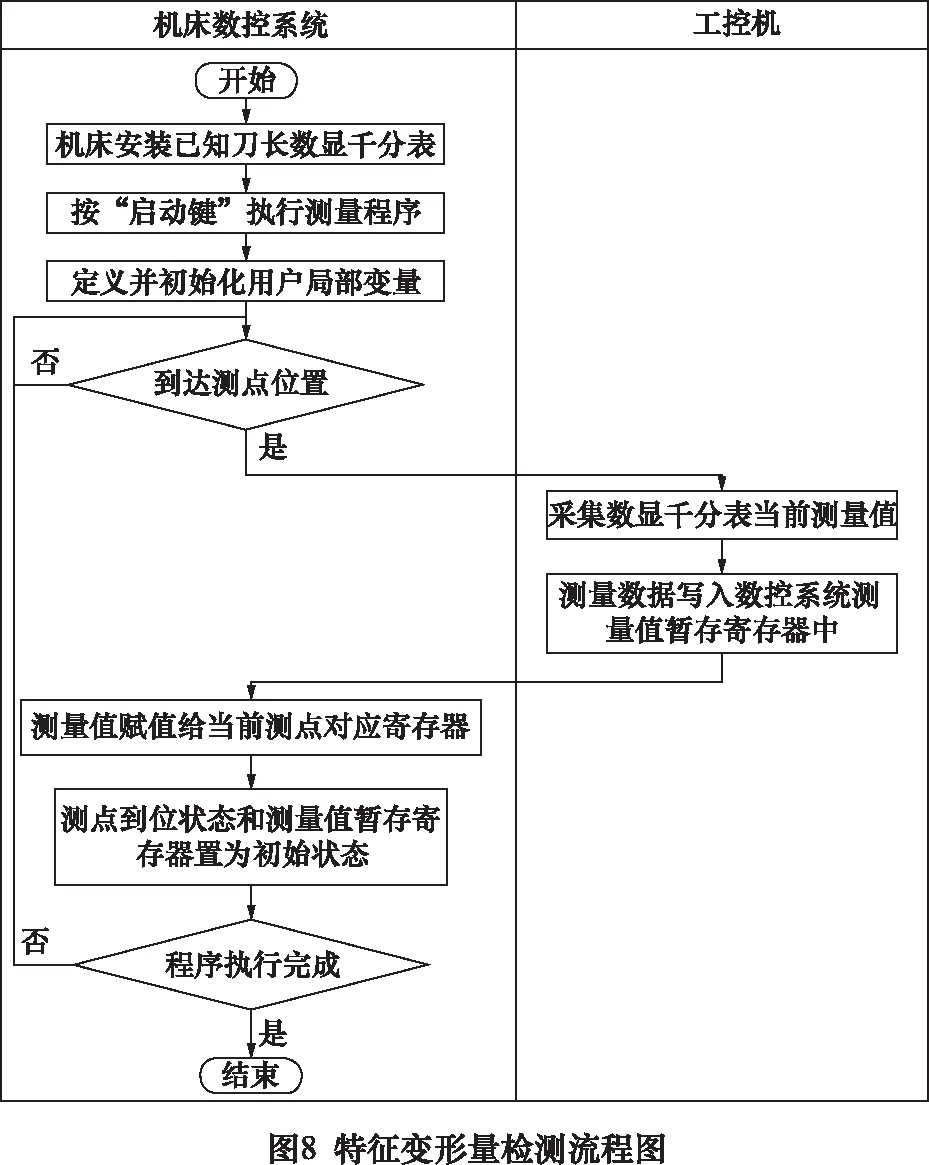

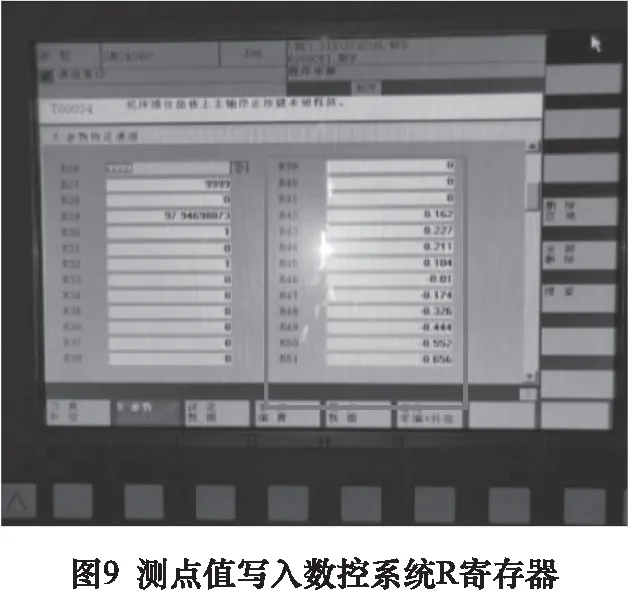

測量程序開始執行后檢測軟件實時監控測點R38寄存器狀態(測點到位狀態)。當R38=1(測點已到位)時,檢測軟件采集數顯千分表當前值T測,并將測量值T測賦值給R39寄存器(測量值暫存寄存器)。之后數控系統將R39寄存器值賦值給當前測點編號對應的R寄存器中[7-8]。最后,數控系統將測點到位狀態和測量值暫存寄存器置為初始狀態R38=0,R39=0。循環執行以上過程直到測量程序執行完成。特征變形量檢測流程和特征變形量寫入機床數控系統分別見圖8和圖9。

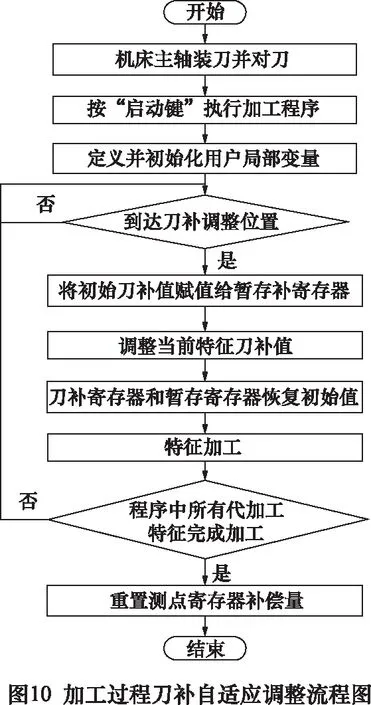

3.2 機床自適應刀補調整

機床主軸裝刀并對刀,執行加工程序。首先當程序執行到待加工特征刀補調整位置時,調用當前特征對應的R寄存器測點值進行待加工特征刀補值調整;其次調整后刀補值生效后,將刀補寄存器和暫存寄存器恢復為初始值;最后使用調整后刀補值進行待加工特征加工。循環執行以上過程直到程序中所有待加工特征完成加工,待加工特征全部完成加工后重置測點寄存器補償量為0。加工過程刀補自適應調整流程和數控系統自動調整刀補分別見圖10和圖11。

4 應用驗證

某型號大型殼體為攪拌摩擦焊焊接殼體,殼體車加工后由于應力釋放沿周向變形較大。使用本文提出的數控銑削過程自適應刀補調整方法進行殼體端框外形盒形特征和窗口下陷特征加工驗證。

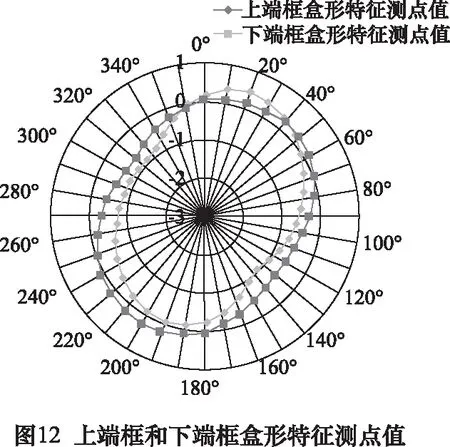

4.1 端框外形盒形特征加工

殼體外形上下端框位置有2組盒形特征,每組36個沿周向均勻分布,盒形特征深度30±0.2 mm。在加工程序每個特征位置設置刀補調整點共36個,測量程序在每個特征位置設置測點共36個,測量程序測點與加工程序刀補調整點一一對應,加工程序刀軌和測量程序如圖2和圖4所示。執行測量程序對上端框和下端框盒形特征進行測量,測量結果如圖12所示。上端框盒形特征測點值極差1.23 mm,下端框盒形特征測點值極差0.89 mm。

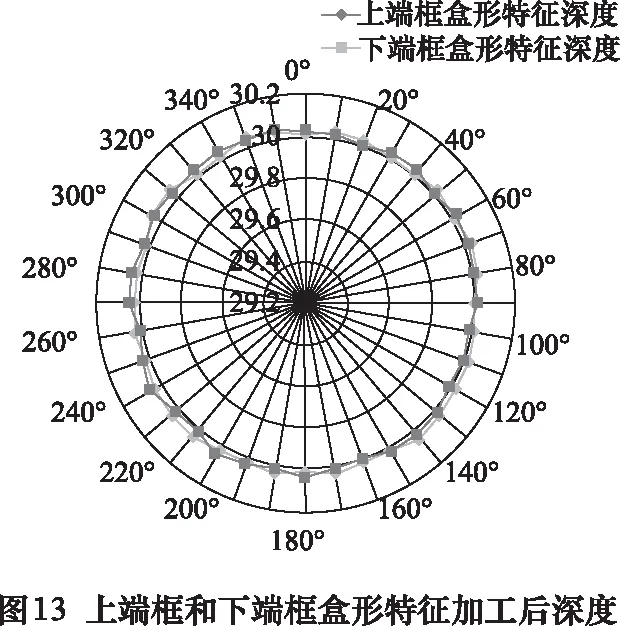

使用自適應刀補調整方法進行上下端框外形盒形特征加工,加工后特征深度如圖13所示。盒形特征深度在30.01~30.05 mm。

4.2 窗口下陷特征加工

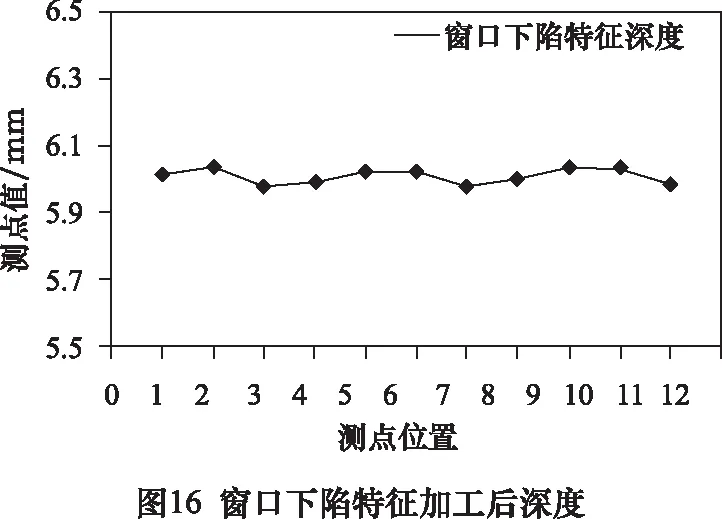

殼體外形共用11處窗口下陷特征,窗口特征深度30±0.2 mm。在加工程序每個窗口特征位置設置刀補調整點共11個,測量程序在每個窗口特征附近設置測點共11個,測量程序測點與加工程序刀補調整點一一對應,加工程序刀軌和測量程序如圖14所示。執行測量程序對窗口下陷特征進行測量,測量結果如圖15所示,窗口下陷特征測點值極差2.3 mm。

使用自適應刀補調整方法進行窗口下陷特征加工,加工后特征深度如圖16所示,窗口下陷特征深度在5.98~6.03 mm。

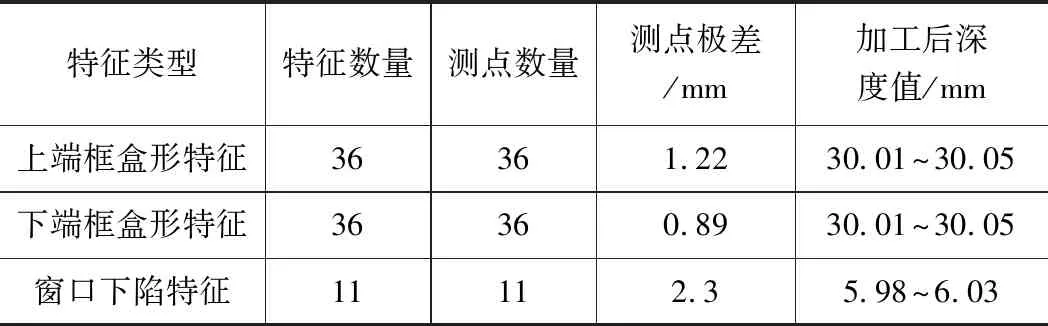

各類型特征加工前變形量和加工后特征深度尺寸范圍如下表所示:

表1 典型特征自適應刀補調整加工結果

5 結語

本文設計開發了一種適應大型金屬殼體數控銑削過程自適應刀補調整加工方法。該方法具有以下特點:

(1)工藝準備階段,通過在 NX 軟件加工模塊編制加工刀軌和測量刀軌,同時在加工刀軌開始事件中添加刀補調整宏程序和在測量刀軌結束事件中添加測點宏程序,實現加工程序和測量程序的快速編制,同時實現加工程序和測量程序在同一CAM模塊下有效管理。

(2)產品變形量檢測階段,設計了一種基于數顯千分表的特征變形量檢測軟件,實現基于測量程序的測點數據采集并將特征變形量數據寫入機床數控系統R寄存器中。

(3)產品加工階段,加工程序自動調用R寄存器測點值進行待加工特征刀補值調整,實現變形產品多特征自適應補償加工,并有效避免了人工頻繁調整刀補值造成產品特征深度尺寸加工超差。