白油加氫裝置原料變化對生產的影響及應對措施

劉學

(南京煉油廠有限責任公司,江蘇南京210033)

南京煉油廠有限責任公司(簡稱南煉)白油加氫裝置采用撫順石油化工研究院(現大連石油化工研究院)開發的WSI 高壓加氫異構脫蠟和補充精制工藝技術,采用一段串聯一次通過工藝流程,設有反應系統和分餾系統,反應系統的異構和精制反應器所裝填催化劑活性組分均為貴金屬(Pt/Pd),反應后的生成油進入分餾系統進行切割。本裝置以中國石化公司某分公司(以下簡稱分公司) 加氫裂化尾油和外購尾油為原料,生產APIⅡ類潤滑油基礎油在內的特種工業白油產品。

1 原料簡介

1.1 原料儲罐

原料罐區設有4 個儲罐為本裝置供應原料,其中3 個用于儲存分公司尾油,1 個儲存外購原料。儲罐參數見表1。

表1 儲罐參數表

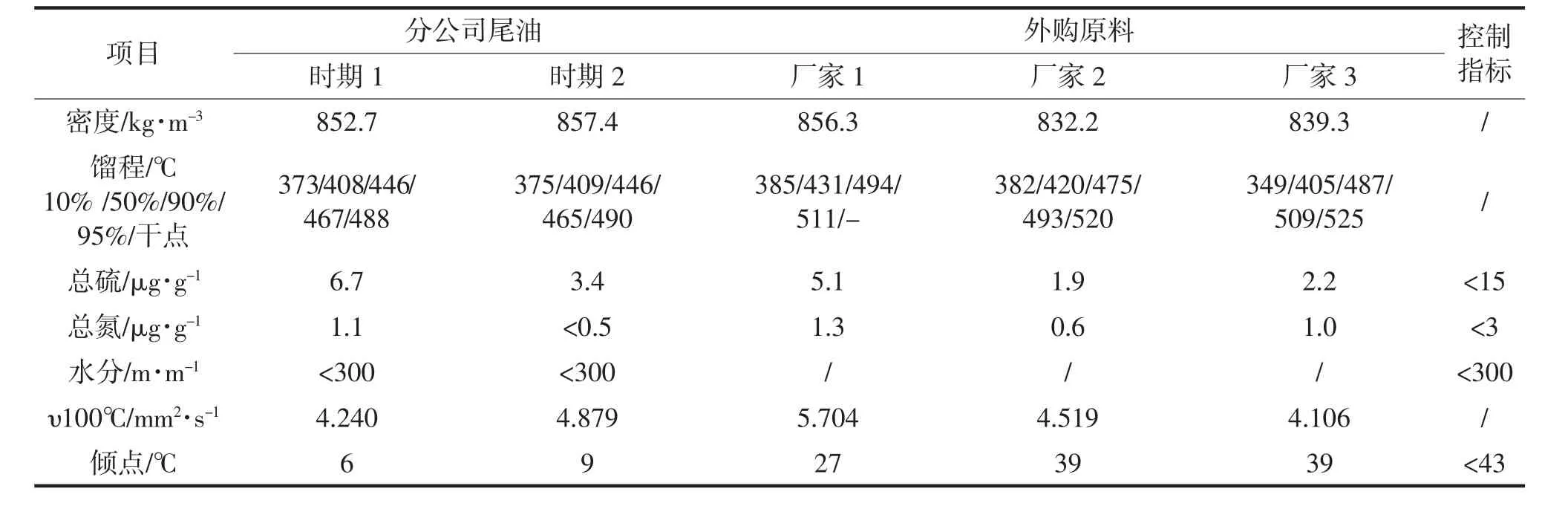

1.2 原料性質

加氫裂化尾油具有硫、氮含量低,芳烴含量低,飽和烴含量高等特點,以此作為原料所獲得的潤滑油基礎油,往往都能達到APIⅡ類標準。分公司尾油餾程穩定,硫、氮含量低,不同時期100℃運動粘度差別較大,傾點相對較低,說明其異構化程度高,含蠟量低。外購原料不同廠家之間的性質差別大,廠家1 各階段餾出溫度高(干點過高未采集到分析數據),說明重組分多,廠家2 前部餾出溫度居中,干點較低,說明中間餾分多,廠家3 前部餾出溫度低,干點較高,說明輕重兩端餾分多,總體上外購原料與分公司尾油相比呈現出傾點高、組分重的特點。不同原料性質見表2。

表2 原料性質指標

2 原料變化對生產的影響及應對措施

2.1 原料供應

2.1.1 供應不足對裝置運行的影響

本裝置原料供應主要取決于分公司加氫裝置能否平穩運行,一般遇到晃停電、設備故障等非計劃停工,7d 左右能重新恢復供料,如果是壓容壓管檢測、催化劑再生換劑等大停工檢修,根據工程量可能需要30~45d。上游裝置停工或外采原料量偏少,會導致裝置降量甚至停工。

2.1.2 應對措施

1)短時間的供應緊缺需要根據原料庫存以及恢復供應時間來計算合適的處理量,分公司尾油1# 罐作為非常用罐,其液位盡量維持在10m 作為儲備,原料供應中斷時,尾油2800t 庫存量能維持裝置以15t/h(摻煉比10∶5)處理量運行11d,同時加大外購原料采購力度,提高外購原料儲罐液位,在尾油庫存消耗完畢后,做好全加工外購原料的準備。由于外購原料傾點高,按以往生產經驗,處理量以12t/h 為宜,能保證裝置穩定運行。

2)長時間停供一般是上游裝置大檢修,提前了解上游裝置檢修時間和周期,制定好本裝置陪停檢修計劃,預留10d 左右的原料庫存,便于時間銜接上的調整。

由圖2 和圖3 可以看出:兩起事故中,隨著異常原料穿透催化劑床層,反應器上、下床層溫升總體上呈現出先上升后下降的趨勢。隨著時間推移,上、下床層溫升曲線形成剪刀張開形態,同時總溫升逐漸下降,說明反應深度下降,催化劑正在逐漸失活,兩起事故相互比較,原料帶水溫升變化時間快,變化幅度更明顯。兩起事故的原因分別是原料流程串油導致被污染,儲罐內伴熱蒸汽泄漏導致帶水。

圖2 硫、氮含量超標反應溫升變化圖

2.2.2 應對措施

1)設置報警

DCS 系統上設置報警:a)原料密度報警,原料進裝置溫度65℃左右,參考日常運行過程中密度

2.2 原料中催化劑毒物含量超標

2.2.1 原料硫、氮、水含量超標對催化劑的影響

由于催化劑采用貴金屬作為活性組分,硫、氮超標極易導致催化劑中毒,硫、氮屬于非永久性毒物,但長期存在過量的硫、氮,也會造成催化劑永久性中毒[1]。水含量超標主要是原料帶水進入反應器后液態水或高濃度水蒸氣與催化劑接觸時,會造成催化劑上的金屬聚結、晶體變形以及催化劑外形改變,從而破壞催化劑的機械強度及活性、穩定性[2]。本裝置曾發生過原料硫、氮含量超標和原料帶水兩起事件,其反應器床層溫升變化情況分別見圖2、圖3。變化范圍和帶水事故中密度變化趨勢,對原料質量流量計密度設置825kg/m3高報;b) 反應溫升異常報警,利用DCS 相應功能塊,將反應溫升數值前后變化進行計算,再與設定值進行比對,最后輸出ON 時觸發溫升報警,設定值是根據兩次中毒事故溫升變化趨勢確定的。

圖3 原料帶水反應溫升變化圖

2)應急處置

出現原料密度報警或反應溫升報警,及時查看分公司尾油是否切換罐,外購原料是否換料,上游加氫裝置是否進行調整,儲罐區流程是否改動,需要硬隔離的流程是否加堵盲板。若上述情況均正常,無法判斷報警原因,可采取以下處置:a)原料及時采樣分析,加強原料罐切液,密切觀察反應床層溫度、溫升、差壓,高分壓力,氫耗,常頂氣量等參數變化;b) 若相關參數變化趨勢明顯,則迅速切斷所有進料,裝置改循環操作,待原因查明恢復正常后再開工引油;c) 開工后若發現催化劑活性受到影響,制定并執行相應合理的催化劑清洗還原方案。

2.3 原料性質

2.3.1 傾點變化的影響

傾點的變化由油品中的石蠟含量和組成分子中環狀結構的多少來共同決定,石蠟含量越高或組成分子中環狀結構越多則傾點越高。原料的傾點高低及目的產品的傾點要求決定了異構脫蠟反應溫度,當原料中的蠟含量較高或蠟較重時,需要的異構脫蠟反應溫度較高,但是提高溫度會導致催化劑選擇性下降,產品液收下降,并會縮短催化劑壽命[3]。

考慮傾點的決定原因,有時摻煉高傾點外購料對產品粘指改善效果不明顯,由表3 可以看出:廠家2 和廠家3 相同傾點和相同摻煉比的工況下,反應溫度相差15℃,摻煉廠家2 與摻煉廠家3的原料方案相比,其減二線油和減底油的粘指分別高出8 和10 個點,摻煉廠家2 起到了較好的改質效果。

表3 加工不同性質原料的操作參數和產品質量

2.3.2 組分輕重變化的影響

通過對原料密度、餾程和100℃運動粘度的分析,可以判斷原料組分輕重,從而能判斷產品結構大體分布。由表2 和表4 中的內容可以看出:廠家1 組分最重,時期1 組分最輕,兩者結合摻煉后,其減底油仍然保持了較高收率,廠家3 初餾低,干點高,其減頂循油和減底油收率明顯較其他工況高,說明原料組分輕重與產品分布具有一致性。

表4 加工不同性質原料的產品收率

當原料組分發生變化時,如果判斷不及時,相應的爐溫、回流、產品排量調整滯后,容易導致產品不合格。當其組分變化偏離正常工況較多時,則不利于裝置平穩運行,輕組分過多和重組分過少,常壓塔系統分離效果變差,減壓爐負荷過大,輕組分過少和重組分過多,常壓爐爐管體積流速過低容易形成氣阻現象,減壓塔上部產品調節余量小。

2.3.3 芳烴含量變化的影響

目前大多傾向認為部分飽和多環芳烴是導致基礎油光安定性差的主要原因,尤其是這類物質含量雖然不高,但性質很不穩定,在紫外光作用下油品顏色會變深甚至產生沉淀[4]。當原料中芳烴含量偏高時,超出本裝置補充精制催化劑加氫飽和能力,容易導致產品芳烴含量不合格。

2.3.4 應對措施

1)操作調整:a)外購原料主要采購自廠家1/2/3,廠家3 含蠟量高,對應反應溫度比廠家1 和廠家2 要高出15℃,外購原料切換時提前做好反應溫度調整,對于首次加工的新外購原料,做好數據收集,總結加工經驗。b)分公司尾油換罐時,及時分析罐樣成績變化,根據變化方向判斷產品結構分布,做好分餾爐出口溫度和各側線產品抽出量的操作調整,再根據產品分析成績,提高目的產品收率。

2)社版優化原料結構:a)分公司尾油品質較好,供應穩定,以加工分公司尾油為主,有利于催化劑壽命延長和產品芳烴含量合格,但分公司尾油傾點低,重組分占比少,產品粘指差,所以要輔以摻煉合適的外購原料和優化摻煉比,提升產品粘指,同時摻煉后反應裂解產生的輕組分增加,能消除常壓爐氣阻現象,所摻煉的外購原料組分重,能降低減壓爐負荷,有利于裝置的正常操作調整。b)以市場需求為導向,生產高粘指產品以摻煉廠家2 為主,追求重組分收率以摻煉廠家1 為主,追求輕組分收率以摻煉廠家3 為主。通過表3 和表4 可以看出:采取廠家2 和廠家3 外購料混合摻煉,既能改善產品粘指,同時兼顧了減底油收率,可以嘗試將更多不同廠家外購料進行混合摻煉,為下一步原料優化做參考。

3 小結

1)從裝置安全運行角度出發,做好原料的監控預警工作,發現任何異常及時切斷進料,防止催化劑中毒。

2)從裝置平穩運行角度出發,首先保持原料一定的庫存來應對短時間的供應緊缺,其次對原料性質變化做好預判,根據原料傾點變化,組分輕重變化,及時做好平衡操作,避免產生較大波動。

3)從裝置經濟效益角度出發,摻煉合適的外購原料,摸索不同外購料混合摻煉,通過對原料結構的優化來提升目的產品質量和收率。