水廠排泥水處理系統工藝優化試驗研究

巴如虎, 陳靜梅, 白雪娟, 姜建偉, 巴 珊, 尹 碩

(1.天津市公用事業設計研究所,天津300100;2.天津中法芥園水務有限公司,天津300121)

水源的變遷必然帶來水質的改變,促使凈水工藝做出對應的變化。天津市某水廠從2015年開始,將引灤水改為南水北調中線引江水作為飲用水水源后,原水水質發生了很大改變,呈現濁度低、懸浮物少、有機質低的特點。水廠因此調整了混凝劑種類和投加量,排泥水的質和量也隨之發生了很大變化,研究排泥水處理系統濃縮、脫水工藝優化十分必要。

筆者以該水廠凈水氣浮工藝排泥水處理系統為對象,進行工藝優化分析與試驗研究,以期獲得可供實際生產借鑒的工藝優化參數,提升出泥含固率,提高排泥水系統的處理效率。

1 排泥水處理系統

1.1 工藝流程

該水廠早年建成的排泥水處理系統,設計依據針對以引灤水為代表的低溫、低濁、高藻且有機質含量較高的水庫水。為了保證污泥濃縮效果,采用兩級濃縮工藝,分別為斜管濃縮池和成套氣浮濃縮池[1]。該水廠排泥水處理系統工藝流程如圖1所示。

圖1 排泥水處理系統工藝流程Fig.1 Process flow of sludge water treatment system

1.2 排泥水的組成

送檢污泥取自污泥調節池,主要成分含量和占比檢測結果見表1。

表1 排泥水的主要成分和占比Tab.1 Main component and proportion of sludge water

由測定結果可知,排泥水中Al2O3、Fe2O3占比較多,與凈水氣浮工藝投加聚合氯化鋁和三氯化鐵混凝劑有直接關系,是產泥的主要來源。

1.3 排泥水污泥量計算

有研究表明,凈水廠的產泥量通常與原水的SS、投加的混凝劑和助凝劑、色度、pH調節劑等有關。與國內大多數水廠相同,該水廠凈水工藝設計產泥量的計算參考《給水排水設計手冊》(第3冊)以及英國水研究中心編制的《污泥處理指南》中提供的污泥干固體含量計算公式[2]。

英國水研究中心推薦:

DS=Q(SS+0.2C+1.53A+1.9F)×10-6

(1)

式中DS為干泥量,t/d;Q為自來水處理水量,m3/d;SS為去除的原水懸浮物濃度,mg/L;C為去除的原水色度;A為鋁鹽混凝劑投加量(以Al2O3計),mg/L;F為鐵鹽混凝劑投加量(以Fe計),mg/L。

Cornwell推薦的原水濁度-SS關系為:

SS=bT

(2)

式中b為SS與濁度的相關系數;T為原水濁度,NTU。可以看出,污泥產量與原水的懸浮物濃度(或原水濁度)、加藥種類及投加量相關性較大。在原水濁度不高的情況下,b取值為0.7~2.2。飲用水源為引江水后,該水廠原水濁度常年在5 NTU以下,故取b值為1.5,原水濁度保守取值3.0 NTU。則計算公式簡化如下:

DS=Q(4.5+1.53A+1.9F)×10-6

依據該水廠2019年引江水水質和凈水工藝投藥量,計算得出最大污泥干固體量約為8.9 t/d,若離心脫水污泥含固率按13.5%計,則污泥量約為65.9 t/d,與污泥車間生產實報產泥量65.4 t/d相近。而依據引灤水水質計算得出的設計最大污泥干固體量為42.82 t/d[2],與引江水水質相比差距很大。以2020年4月3日的生產運行數據計算,最大污泥干固體量為5.53 t/d,若離心脫水污泥含固率按13.5%計,則污泥量為41.0 t/d,與生產實報產泥量43.6 t/d相近。

2 分析項目與方法

2.1 分析項目

開展了混凝實驗、沉降試驗、比阻實驗、斜管濃縮中試等,分析指標包括濁度、污泥濃度、含固率等。

2.2 試驗裝置與儀器

試驗裝置:透明有機玻璃沉降柱和1座斜管濃縮中試裝置。

試驗儀器:HI93703-11便攜式濁度計,BBS-200C便攜式污泥濃度計,MY3000-6D六聯混凝試驗攪拌器。

2.3 方法

采用重量法測定污泥的含固率,采用布氏漏斗真空過濾法測定污泥比阻,真空度為 380 mm Hg或0.05 MPa。

3 排泥水處理系統優化分析

3.1 處理單元污泥含固率

水廠排泥水處理系統各處理單元污泥含固率監測數據見表2。

表2 各處理單元的污泥含固率Tab.2 Solid content of sludge in each treatment unit %

從表2可知,排泥水處理系統斜管沉淀池進泥(調節池出口)、斜管沉淀池出泥(均衡池)、氣浮池出泥和離心機出泥的含固率平均值分別為0.058%、0.25%、1.15%和13.50%,均未達到相應設計值的要求,特別是調節池污泥濃度偏低很多。

從排泥水各處理單元的效能上看,斜管沉淀池的濃縮效率最低,直接影響了后續處理效率。因此,分析現有系統工藝存在的問題,研究新水源條件下排泥水斜管混凝濃縮、PAM絮凝氣浮濃縮、脫水性能,篩選適宜的斜管濃縮混凝劑,調整斜管沉淀池、氣浮池等設施的運行工況,從而提高出泥含固率很有必要。

3.2 混凝濃縮試驗

在整個排泥水處理工藝中,排泥水濃縮是關鍵,直接影響脫水效果,決定脫水工藝運行成本[3]。基于水廠排泥水質輕、不易沉降的特性,試驗研究了斜管加藥混凝沉降性能和濃縮工藝參數。

試驗所用混凝劑取自水廠凈水氣浮處理工藝所用三氯化鐵(以下簡稱鐵鹽)和聚合氯化鋁(以下簡稱鋁鹽),鐵鹽密度為1.46 kg/m3,含量為43%;鋁鹽密度為1.2 kg/m3,含量為10%。

3.2.1單一混凝劑試驗

當采用單一混凝劑進行試驗時,向初始污泥濃度為2.32 g/L的排泥水中分別投加20,30,40,50和60 mg/L的三氯化鐵,上清液濁度為0.93,0.67,0.80和0.75 NTU;向初始污泥濃度為2.32 g/L的排泥水中分別投加20,30,40,50和60 mg/L的聚合氯化鋁,上清液濁度為1.11,1.11,1.07,0.92和0.85 NTU。 鐵鹽混凝劑較鋁鹽的混凝效果更好,且投加量較少。試驗中發現,混凝形成的絮體松散細小,沉速較慢。

3.2.2組合混凝試驗

有研究表明:當混凝劑形成的絮粒細小松散,不易沉淀時,活化硅酸可通過吸附架橋作用將絮粒連接起來,從而增大絮凝體的尺寸和密度,提高沉淀效果[4]。對初始污泥濃度為4.94 g/L的排泥水,選取活化硅酸作為助凝劑(投加量為混凝劑投加量的1/3~1/2),分別與三氯化鐵、聚合氯化鋁組合進行混凝試驗,結果見表3。可以看出:活化硅酸與鐵鹽組合較與鋁鹽組合的混凝效果更好且投加量少,因此后續試驗中采用鐵鹽作為混凝劑。

表3 排泥水組合藥劑混凝試驗Tab.3 Coagulation test of sludge water with combination agent

3.3 排泥水沉降試驗

3.3.1自然沉降

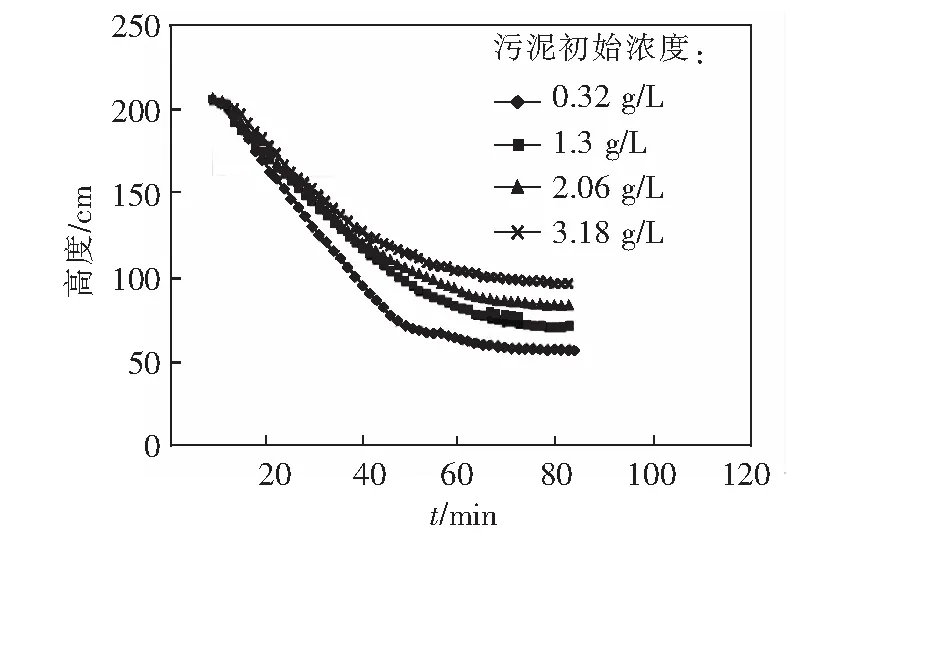

對排泥水開展自然沉降試驗,結果見圖2。可以看出污泥初始濃度越低,沉降速度越快,底泥濃度與初始濃度成正相關。

圖2 排泥水自然沉降曲線程Fig.2 Natural settlement curve of sludge water

3.3.2混凝沉降試驗

對排泥水開展鐵鹽混凝沉降試驗,結果表明初始污泥濃度增大,投藥量也要隨之加大;底泥濃度隨投藥量的增加而升高,但污泥界面沉降速度卻變慢。污泥初始濃度相同時,組合混凝沉降效果優于自然沉降,且有更高的底泥濃度,如圖3所示。

圖3 排泥水混凝沉降曲線Fig.3 Settlement curve of sludge water after coagulation

3.3.3最佳投加量

針對不同濃度的污泥,開展最佳投藥量試驗。采用單一三氯化鐵作為混凝劑時,擬合得到最佳鐵鹽投藥量y與排泥水濃度x之間的線性曲線y=9.788 4x+19.863,R2=0.970 5;采用三氯化鐵與活化硅酸組合藥劑時,擬合得到最佳投藥量曲線y=9.788 4x+9.863 2,R2=0.9705。

3.4 排泥水斜管濃縮

3.4.1自然濃縮與混凝斜管濃縮

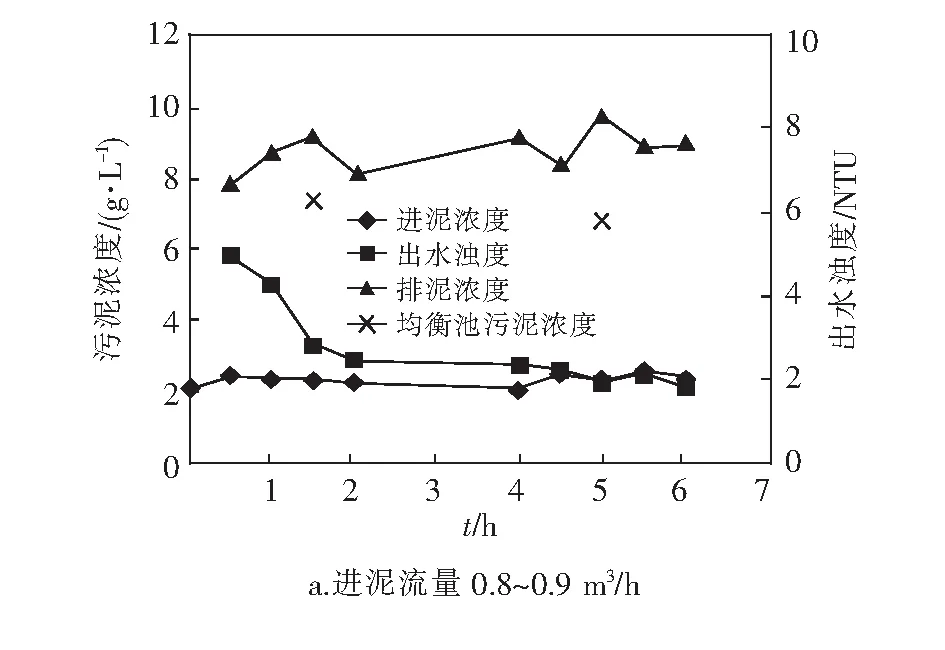

試驗進泥流量為1.0~1.1 m3/h,進泥濃度為0.5~1.8 g/L時,開展自然沉降、三氯化鐵混凝沉降(加藥量30 mg/L)、組合混凝沉降(20 mg/L三氯化鐵+10 mg/L活化硅酸)斜管濃縮試驗。從圖4可以看出,2種混凝沉降斜管濃縮出泥濃度均高于自然沉降濃縮,取得了良好的污泥濃縮效果。

圖4 排泥水斜管濃縮試驗Fig.4 Inclined pipe concentration test of sludge water

3.4.2鐵鹽組合混凝沉降斜管濃縮

① 水力負荷

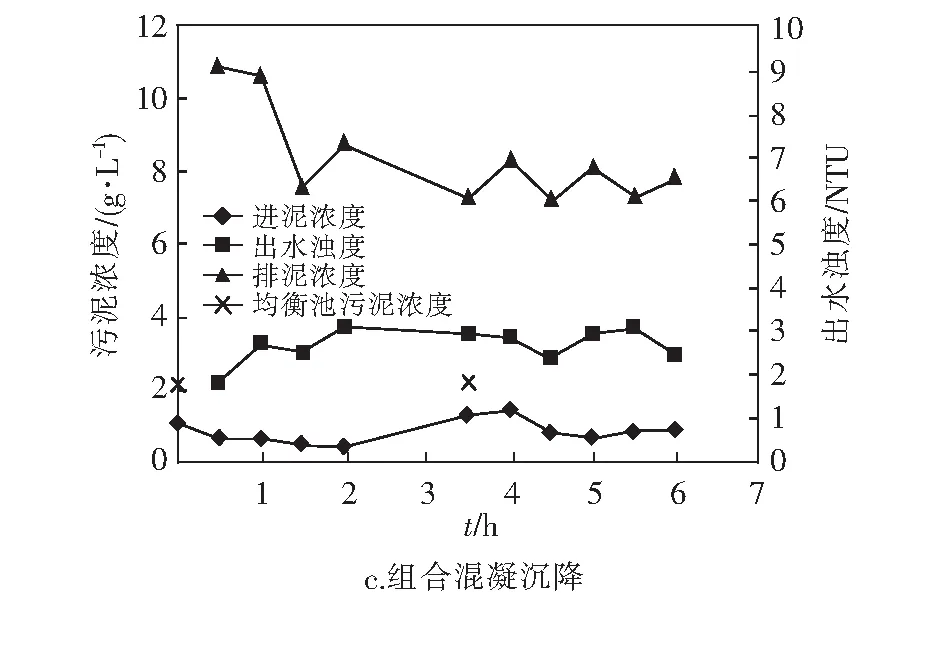

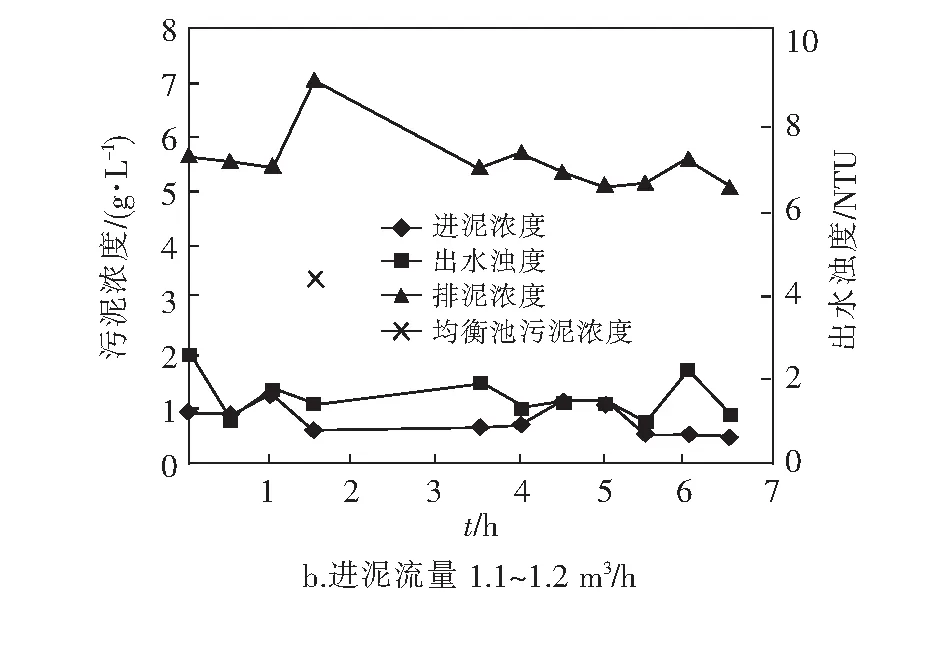

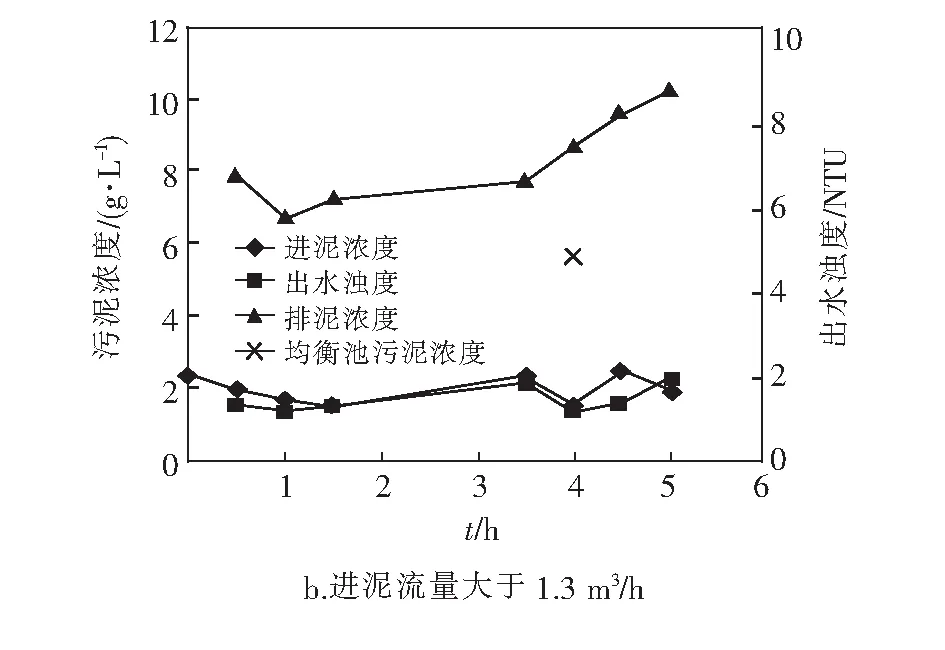

斜管沉淀池試驗裝置設計處理水量為1 m3/h,有效體積為1.1 m3,濃縮區有效表面積為0.36 m2。在不同進泥濃度(0.7~2.5 g/L)下,開展混凝沉降斜管濃縮試驗。進泥流量為0.8~0.9 m3/h,投加40 mg/L三氯化鐵+20 mg/L活化硅酸;進泥流量為1.1~1.2 m3/h,投加20 mg/L三氯化鐵+10 mg/L活化硅酸,結果見圖5。

圖5 進泥流量對組合混凝沉降斜管濃縮效果的影響Fig.5 Influence of sludge inflow on inclined pipe concentration effect of combined coagulation and sedimentation

對比圖4.c和圖5可知,當進泥流量在1.0~1.1 m3/h時,出水濁度小于5 NTU且出泥含固率較高,達8 g/L以上;當進泥流量在1.1~1.2 m3/h時,雖然出水濁度較好,但出泥含固率不高。試驗發現,當進泥流量大于1.3 m3/h時,污泥界面上升較快,運行5 h后出水濁度明顯升高,底泥涌起。由此可知,最大進泥流量為1.1 m3/h,且混凝沉降斜管濃縮最大水力負荷為3.0 m3/(m2·h)。

② 固體負荷

以進泥流量為1.0~1.1 m3/h,進泥濃度為1.5~2.5 g/L的排泥水,進行混凝沉降斜管濃縮試驗。從圖6可以看出,當進泥流量小于1.1 m3/h,進泥含固率在2.0 g/L左右時,每2 h排泥一次,出泥含固率都能達到8 g/L以上,則混凝沉降斜管濃縮最大固體負荷為6.1 kg/(m2·h)。

圖6 固體負荷對組合混凝沉降斜管濃縮效果的影響Fig.6 Influence of solid loading on inclined pipe concentration effect of combined coagulation and sedimentation

③ 排泥量

排泥不及時將造成沉淀池內泥位雍高速度加快,出水濁度變大;而過度排泥將導致排泥量增大,排泥濃度降低,增大氣浮以及離心脫水機的負荷。根據物料平衡的原則,進入沉淀區的干固量與流出沉淀區的干固量應相等[5]。

試驗中發現,當小時排泥量占進泥流量的比例分別為9%、12%和15%時,進泥濃度分別為0.91,0.72和0.64 g/L,出水濁度分別為2.73,2.77和1.58 NTU,總體上逐漸降低;出泥濃度為8.39,5.14和4.34 g/L,隨之降低。控制排泥量可保證出泥濃度維持在較高水平。試驗得出:單位濃度斜管混凝濃縮小時排泥量宜控制在進泥流量的10%以下。

3.5 排泥水PAM絮凝濃縮優化分析

有研究表明,陰離子聚丙烯酰胺(PAM)的處理效果不及陽離子PAM,但其在經濟性和上清液回用安全性方面表現更佳[6]。 試驗開展期間,氣浮、離心脫水絮凝投藥已改用陰離子PAM,因此試驗選用陰離子PAM開展絮凝濃縮脫水性能研究。

3.5.1斜管濃縮排泥水氣浮PAM絮凝濃縮試驗

選取生產斜管濃縮排泥水和中試混凝沉降斜管濃縮排泥水,進行陰離子PAM絮凝濃縮試驗。絮凝劑采用AP-160WG型飲水用PAM:分子量,1 645.69萬;固含量,90.26%;殘余單體,0.006%;溶解時間,45 min;篩余物(1.00 mm),0.15%;篩余物(180 μm),90.41%;不溶物,0.05%。

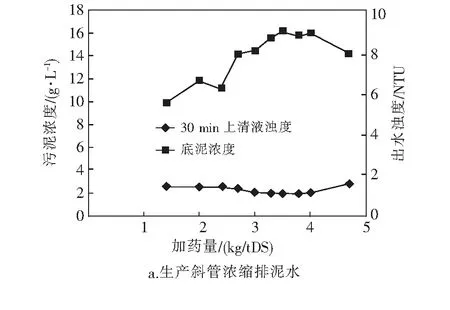

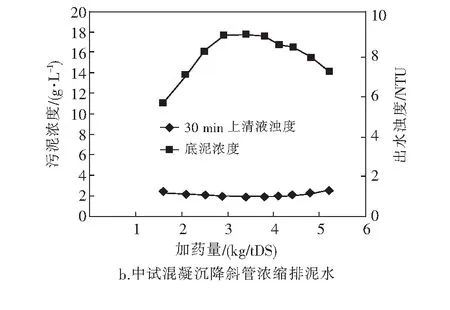

生產斜管濃縮排泥水初始污泥濃度為7.4 g/L,中試混凝沉降斜管濃縮排泥水初始污泥濃度為8.8 g/L,PAM絮凝濃縮試驗結果見圖7。

圖7 PAM絮凝濃縮對底泥濃度的影響Fig.7 Influence of PAM flocculation on sediment concentration

PAM絮凝濃縮試驗表明,隨著投藥量的增大,池底污泥濃度呈增加趨勢,上清液濁度小幅度減少,在加藥量為3.5或3.0 kg/tDS時,底泥濃度達到最高。繼續提高加藥量,底泥濃度開始降低,上清液濁度升高。試驗結果表明:經加藥混凝沉降斜管濃縮后,排泥水陰離子PAM最佳加藥量為3.0 kg/tDS,未經加藥的斜管濃縮排泥水陰離子PAM最佳加藥量為3.5 kg/tDS。

3.5.2排泥水比阻試驗

污泥比阻愈大,污泥脫水性能愈差,污泥比阻對水廠生產廢水污泥脫水性能的評判并無確定的標準。一般認為,比阻r0.05 MPa<10×1011m/kg的為易脫水污泥,大于100×1011m/kg的為難脫水污泥[7]。

選取生產斜管濃縮排泥水(污泥初始濃度7.4 g/L)、中試混凝沉降斜管濃縮排泥水(污泥初始濃度8.5 g/L)和生產氣浮濃縮排泥水(污泥初始濃度12.0 g/L)進行陰離子PAM絮凝比阻測定試驗,結果見表5。

表5 濃縮排泥水經陰離子PAM絮凝后的污泥比阻 Tab.5 Sludge specific resistance of concentrated sludge after anionic PAM flocculation

試驗顯示,未加混混凝劑的生產斜管沉淀排泥水經陰離子PAM絮凝后污泥比阻平均值為9.02×1012m/kg,投加混凝劑的中試斜管沉淀排泥水經陰離子PAM絮凝后污泥比阻最低值為6.4×1012m/kg,經加藥混凝處理后斜管沉淀排泥水的脫水性能得到了很大改善;生產氣浮排泥水經陰離子PAM絮凝后污泥比阻最低值為5.8×1012m/kg。氣浮排泥水絮凝脫水的最佳陰離子PAM投加量為6.0 kg/tDS。

4 結 論

① 投加混凝劑可有效改善排泥水的沉降性能,增投助凝劑能減少混凝劑投加量,進一步降低上清液濁度,增大沉降污泥濃度。

② 排泥水三氯化鐵及其活化硅酸組合混凝劑的最佳投藥量與污泥濃度呈線性關系。

③ 采用三氯化鐵及其活化硅酸組合混凝劑的混凝沉降斜管濃縮池最大水力負荷為3.0 m3/(m2·h),最大固體負荷為6.1 kg/(m2·h)。

④ 經三氯化鐵及其活化硅酸組合混凝處理后,斜管濃縮池排泥水的脫水性能得到了很大改善,經陰離子PAM絮凝濃縮后的比阻值最低為6.4×1012m/kg。氣浮濃縮池排泥水經陰離子PAM絮凝后,比阻最低值為5.8×1012m/kg,均介于中等程度過濾脫水比阻值區間。

⑤ 經過加藥混凝處理的斜管濃縮排泥水,其在氣浮處理階段的陰離子PAM最佳投藥量為3.0 kg/tDS;對于自然沉降的斜管濃縮排泥水,其在氣浮處理階段的陰離子PAM最佳投藥量為3.5 kg/tDS。

⑥ 對于離心脫水機進泥,陰離子PAM絮凝劑最佳投加量為6 kg/tDS。