擠壓膨化對醬油渣蛋白消化率的影響

張海靜,楊哲,張敏,曹燕飛,姜麗君,李宏軍

(山東理工大學 農(nóng)業(yè)工程與食品科學學院,山東 淄博 255049)

醬油渣是醬油釀造過程中產(chǎn)生的主要副產(chǎn)物[1],約含80%水分,微生物易生長繁殖,導致腐敗變質(zhì)產(chǎn)生異味,不利于醬渣貯藏[2]。目前對醬油渣的處理方式很簡單,如簡單處理后作為飼料,但是由于鹽分高,會造成動物適口性差,甚至引起動物食鹽中毒[3];如果作為肥料,會引起土壤鹽堿化;或者直接丟棄,造成嚴重的環(huán)境污染問題[4],同時造成大量的資源浪費。對醬油渣的處理和利用率成為制約醬油行業(yè)發(fā)展的主要原因,這也吸引了更多學者的關注。

醬油在釀造過程中對原料中蛋白質(zhì)的利用率在60%左右[5],部分蛋白質(zhì)依然殘留在醬油渣中。經(jīng)凱氏定氮法測定,醬油渣(干基)中含有約26%的蛋白質(zhì)。近年來,大量的學者對醬油渣中蛋白質(zhì)的性質(zhì)、多肽的提取工藝及抗氧化性[6]進行了一系列的研究,但對醬油渣進行擠壓來探討蛋白質(zhì)的消化率變化研究鮮有報道。蛋白消化率的高低影響到食品中蛋白質(zhì)的營養(yǎng)價值[7],這是因為蛋白酶制劑的存在以及蛋白質(zhì)的固有結構都會影響蛋白質(zhì)的消化率[8]。在擠壓的過程中由于高溫的存在可以使酶制劑活性降低甚至被滅活,同時也會使醬油渣中蛋白質(zhì)變性;剪切力和壓力也會破壞蛋白質(zhì)的結構,有利于蛋白消化率的提高[9]。

因此,本研究以期可以將擠壓技術運用到醬油渣處理上,通過響應面優(yōu)化試驗探究擠壓參數(shù)對醬油渣中蛋白消化率的影響規(guī)律,期望可以充分利用醬油渣中的資源實現(xiàn)“變廢為寶”,同時促進醬油行業(yè)健康發(fā)展和提高社會經(jīng)濟效益。

1 材料與方法

1.1 試驗與試劑

醬油渣(含水量84%):山東玉兔食品有限責任公司;蛋白酶和胰酶:上海源葉生物科技有限公司。

1.2 儀器與設備

單螺桿擠壓機 山東理工大學農(nóng)產(chǎn)品精深加工與貯藏實驗室自制;K9860全自動凱氏定氮儀 濟南海能儀器股份有限公司;DL-5-B離心機 上海安亭科學儀器廠。

1.3 方法

1.3.1 擠壓膨化的工藝流程

曬干的醬油渣(含水量7.2%)→加水調(diào)節(jié)水分含量→擠壓膨化→冷卻→備用。

1.3.2 蛋白消化率的測定

蛋白消化率的測定參考Rathod等[10]的方法。取0.2 g樣品于50 mL離心管中,添加含1.5 mg蛋白酶的0.1 mol/L HCl 15 mL于37 ℃水浴鍋中保溫3 h,然后添加0.5 mol/L NaOH 溶液3.3 mL 和含4 mg 胰酶的0.2 mol/L 磷酸緩沖溶液(pH 8.0)7.5 mL,將混合液放置于37 ℃水浴鍋中振蕩24 h后,添加10 mL 10%的TCA 終止反應,然后在室溫下以5000 r/min 離心20 min。用凱氏定氮法測定上清液和樣品中的氮含量。

1.3.3 擠壓膨化單因素試驗

1.3.3.1 擠壓溫度對擠出物蛋白消化率的影響

稱取曬干的醬油渣,調(diào)整擠壓溫度依次為80,90,100,110,120 ℃,固定模孔直徑為10 mm,在含水量為34%、螺桿轉速為100 r/min的條件下進行擠壓膨化,測定擠出物醬油渣中蛋白消化率的百分含量。

1.3.3.2 含水量對擠出物蛋白消化率的影響

稱取曬干的醬油渣,調(diào)整含水量依次為30%、32%、34%、36%、38%,固定模孔直徑為10 mm,在擠壓溫度為100 ℃、螺桿轉速為100 r/min的條件下進行擠壓膨化,測定擠出物醬油渣中蛋白消化率的百分含量。

1.3.3.3 螺桿轉速對擠出物蛋白消化率的影響

稱取曬干的醬油渣,調(diào)整螺桿轉速依次為80,90,100,110,120 r/min,固定模孔直徑為10 mm,在擠壓溫度為100 ℃、含水量為34%的條件下進行擠壓膨化,測定擠出物醬油渣中蛋白消化率的百分含量。

1.3.4 響應面試驗設計優(yōu)化擠壓參數(shù)

根據(jù)單因素試驗結果,將擠出物蛋白消化率(Y)作為考察指標,選擇擠壓溫度(A)、含水量(B)、螺桿轉速(C)為擠壓參數(shù),利用Design-Expert 8.0.6軟件中的CCD進行響應面試驗設計,確定最佳擠壓參數(shù),響應面試驗因素與水平見表1。

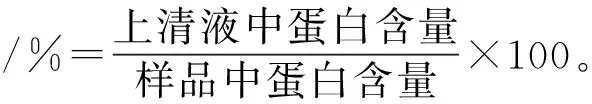

表1 響應面優(yōu)化醬油渣擠壓參數(shù)試驗因素與水平Table 1 The factors and levels of response surface test for the optimization of extrusion parameters in soy sauce residue

1.4 數(shù)據(jù)處理

每個樣品設3個平行,使用Origin Pro 9.1軟件進行繪圖,利用Design-Expert 8.0.6對數(shù)據(jù)進行處理及分析。

2 結果與分析

2.1 擠壓膨化單因素試驗

2.1.1 擠壓溫度對擠出物蛋白消化率的影響

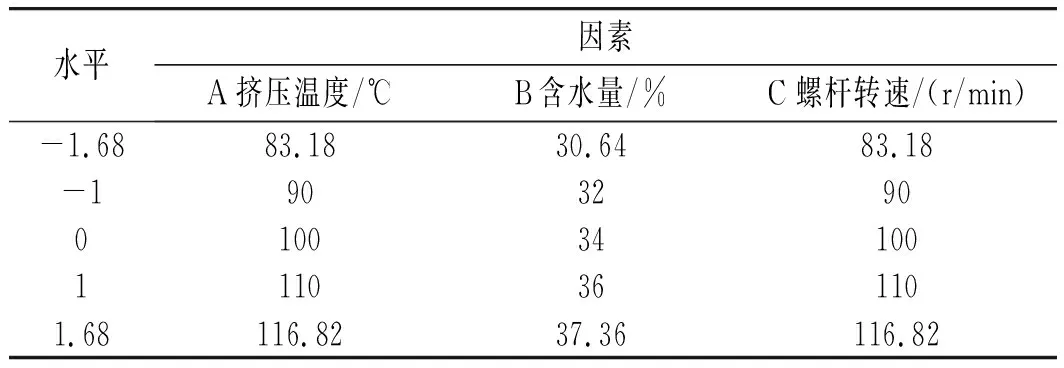

在含水量為34%、螺桿轉速為100 r/min的條件下研究擠壓溫度對醬油渣蛋白消化率的影響。由圖1可知,當擠壓溫度為100 ℃時,醬油渣中蛋白消化率達到最大值,為47.31%;隨著擠壓溫度繼續(xù)升高,醬油渣中蛋白質(zhì)的消化率反而逐漸下降。這是因為隨著溫度的升高,蛋白質(zhì)逐漸發(fā)生變性,并且剪切力逐漸增大,使蛋白質(zhì)結構發(fā)生改變,暴露出更多基團與酶結合,導致蛋白消化率逐漸上升;當擠壓溫度過高時,蛋白質(zhì)的分子結構被破壞,分子之間發(fā)生重新組合和互相交聯(lián)的不可逆變化[11],同時與高聚碳水化合物形成復合物[12],并且與酶的結合位點減少,因而蛋白消化率逐漸降低。因此,選擇擠壓溫度為100 ℃作為響應面中間水平。

圖1 擠壓溫度對擠出物蛋白消化率的影響Fig.1 Effect of extrusion temperature on protein digestibility of extrudate

2.1.2 含水量對擠出物蛋白消化率的影響

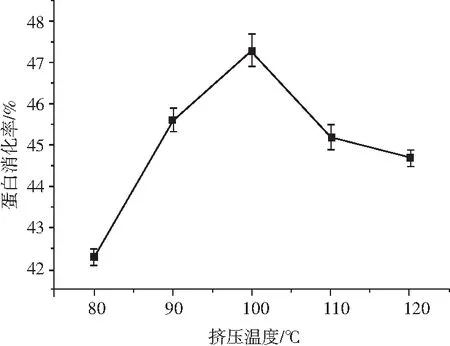

在擠壓溫度為100 ℃、螺桿轉速為100 r/min的條件下研究含水量對蛋白消化率的影響。由圖2可知,隨著水分含量逐漸增加,醬油渣擠出物的蛋白消化率表現(xiàn)為先增加后降低的趨勢,在含水量為34%時,蛋白消化率達到最大值,為47.12%。這是因為在含水量較低時,擠壓過程中機筒內(nèi)水分發(fā)生散失,導致物料含水率降低,潤滑程度隨之下降,阻礙了物料的流動,導致膨化效果不好[13];當含水量過高時,機筒內(nèi)摩擦力降低,并且溫度也會降低,導致物料沒有得到充分的擠壓蒸煮,無法達到最佳的擠壓膨化效果,導致蛋白消化率表現(xiàn)出降低的趨勢。因此,選擇含水量為34%作為響應面中間水平。

圖2 含水量對擠出物蛋白消化率的影響Fig.2 Effect of water content on protein digestibility of extrudate

2.1.3 螺桿轉速對擠出物蛋白消化率的影響

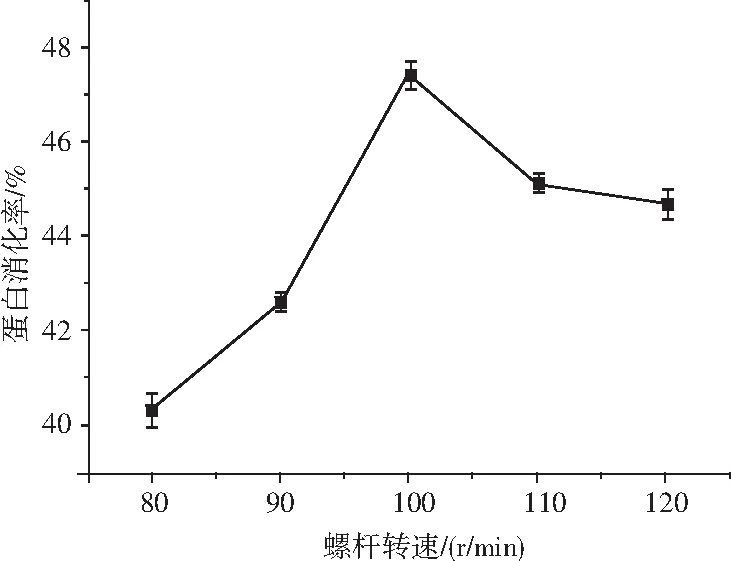

在擠壓溫度為100 ℃、含水量為34%的條件下,螺桿轉速的變化決定物料在機筒內(nèi)受到的剪切力大小以及物料在機筒內(nèi)停留的時間。由圖3可知,蛋白消化率呈現(xiàn)出先增加后降低的趨勢,當螺桿轉速為100 r/min時,蛋白消化率達到最大值,為47.41%。這是因為在較低的螺桿轉速下,物料在機筒內(nèi)的停留時間長,受到充分的剪切力和高溫作用,醬油渣中蛋白質(zhì)變性時間增加并且分子結構受到破壞,提高了蛋白質(zhì)水解敏感位點的可及性,增加了與酶結合的可能性,因此蛋白消化率會表現(xiàn)為增加;當繼續(xù)增大螺桿轉速時,物料在機筒內(nèi)的停留時間短,沒有完全從固態(tài)轉化為流體熔融狀態(tài),物料中的蛋白質(zhì)沒有完全達到變性甚至沒有變性,無法達到最佳擠壓效果,因此蛋白消化率表現(xiàn)為降低的趨勢。故選擇螺桿轉速為100 r/min作為響應面中間水平。

圖3 螺桿轉速對擠出物蛋白消化率的影響Fig.3 Effect of screw rotating speed on protein digestibility of extrudate

2.2 響應面試驗優(yōu)化結果

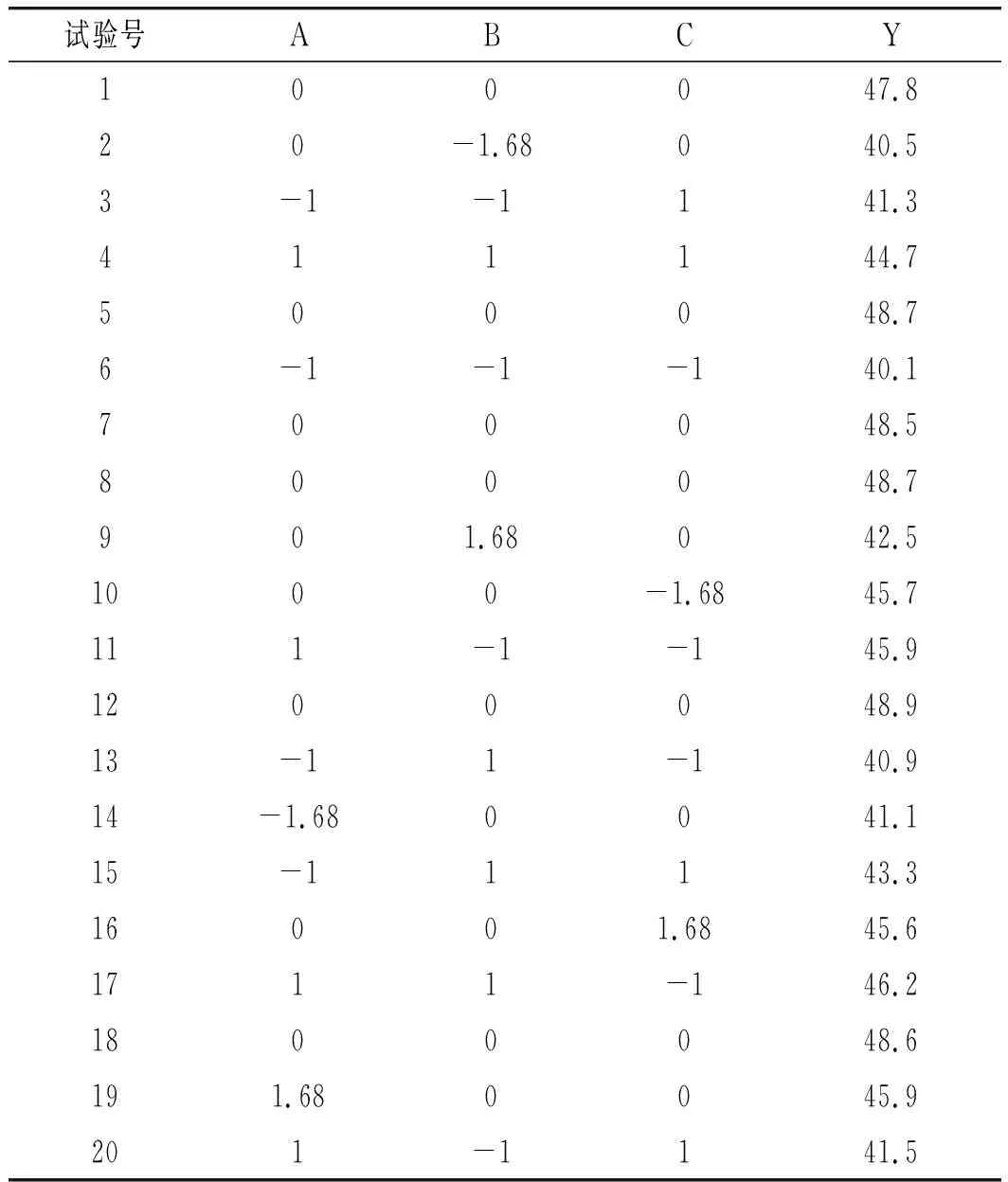

將表2中獲得的擠出物蛋白消化率試驗結果運用Design-Expert 8.0.6軟件進行擬合分析,獲得二次多項式回歸方程:Y=48.54+1.52A+0.71B-0.18C+0.088AB-1.19AC+0.51BC-1.83A2-2.54B2-1.07C2。

表2 響應面優(yōu)化醬油渣擠壓參數(shù)試驗設計與結果Table 2 The design and results of response surface test for the optimization of extrusion parameters in soy sauce residue

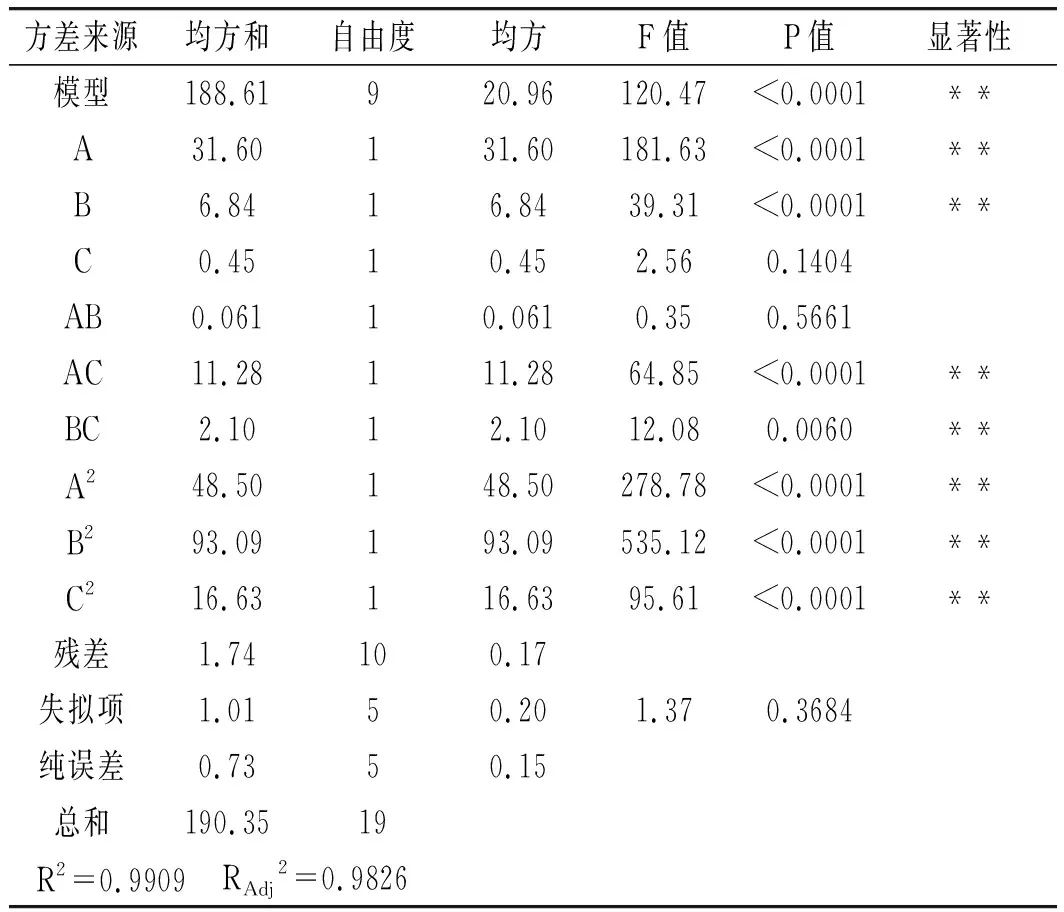

由表3可知,回歸方程模型極顯著(P<0.0001),表明回歸方程的因變量與自變量之間的相關關系顯著。回歸方程模型P<0.0001,表明該回歸模型差異極顯著,失擬項 P=0.3684>0.05,不顯著,說明回歸方程合理且可行;R2=0.9909,RAdj2=0.9826,說明該試驗的結果與預測值接近,因此試驗的可信度和精密度較高。其中因素A、B,交互項AC、BC,二次項A2、B2、C2均對結果有極顯著影響(P<0.01),但是因素C和交互項AB對結果沒有顯著影響(P>0.05)。由F值可知,在試驗范圍內(nèi)各因素對蛋白消化率的影響依次是A(擠壓溫度)>B(含水量)>C(螺桿轉速)。綜上所述,說明所建立的醬油渣擠出物蛋白消化率的數(shù)據(jù)與模型相吻合,可以預測分析各因素對擠出物蛋白消化率的影響。

表3 擠出物蛋白消化率的回歸模型方差分析Table 3 The variance analysis of regression model for protein digestibility of extrudate

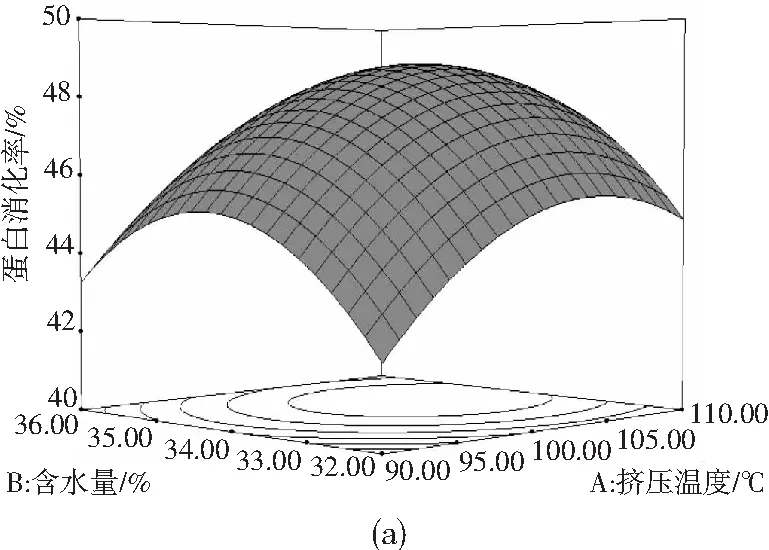

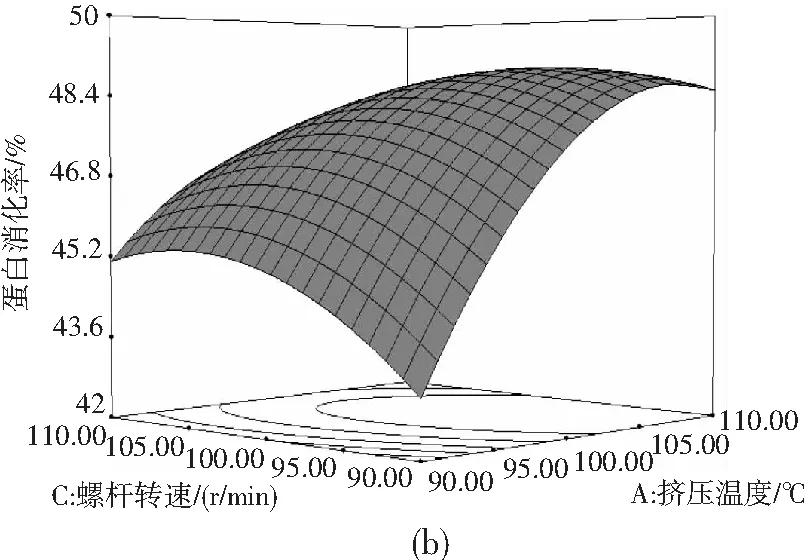

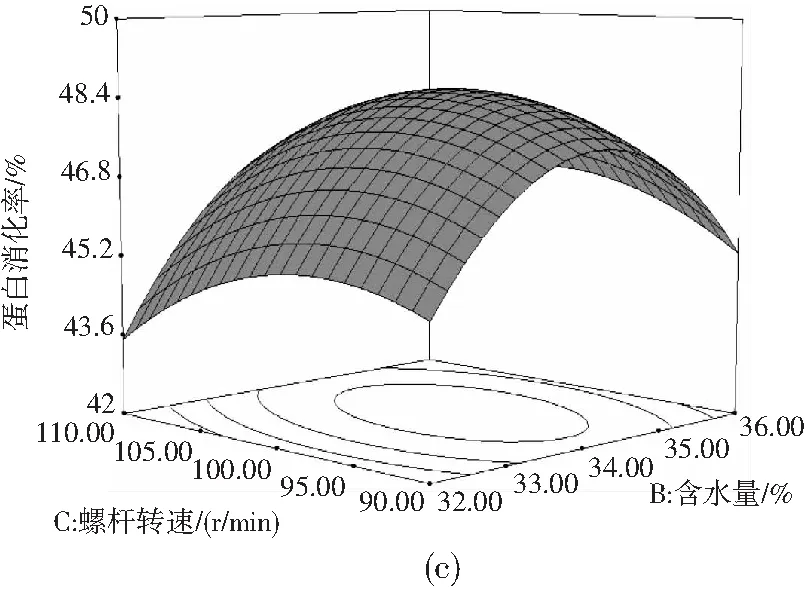

根據(jù)回歸方程繪制響應面分析圖,確定擠壓溫度、含水量和螺桿轉速對擠出物蛋白消化率的影響,響應曲面和等高線見圖4。

圖4 擠壓溫度、含水量、螺桿轉速交互作用對擠出物蛋白消化率影響的響應曲面與等高線Fig.4 Response surface plots and contour lines of the interaction of extrusion temperature, water content and screw speed on the protein digestibility of extrudate

由圖4中a可知,保持擠壓溫度不變,蛋白消化率隨著含水量的增加表現(xiàn)出先增加后減少的趨勢;若含水量維持一定,擠壓溫度對蛋白消化率的影響表現(xiàn)為隨著擠壓溫度增加,蛋白消化率逐漸增大,當擠壓溫度在105 ℃左右時,蛋白消化率達到最大值,隨后蛋白消化率緩慢降低。可能的原因是在較低溫度時,膨化的醬油渣中蛋白質(zhì)發(fā)生變性,蛋白質(zhì)結構被破壞,相態(tài)發(fā)生轉變,更容易與酶結合,并且在高溫的作用下,抗營養(yǎng)因子減少或者消失和蛋白酶抑制劑失活程度更高,引起消化率顯著升高;當溫度超過105 ℃時,膨化醬渣中胰蛋白酶抑制劑與蛋白質(zhì)分子相互交聯(lián)形成復合物,這種相互作用增加了交聯(lián)程度,使蛋白質(zhì)更不容易被酶解,并且其中的氨基酸與其他的羰基化合物發(fā)生反應,造成氨基酸的損失,同時引起蛋白質(zhì)的生物學效價和消化率的降低[14],這與Rathod等[15]的研究結果一致。由圖4中b可知,固定擠壓溫度,隨著螺桿轉速的增加,蛋白消化率先表現(xiàn)出顯著性增加,在螺桿轉速為96 r/min左右時達到最大值,之后隨著螺桿轉速繼續(xù)增大,蛋白消化率緩慢降低。可能的原因是在低螺桿轉速時,雖然剪切力和摩擦力較小,但是物料在機筒內(nèi)停留的時間增加,可以受到充分的蒸煮作用,并且可以達到熔融狀態(tài),蛋白質(zhì)發(fā)生變性,蛋白消化率增加。當螺桿轉速高于96 r/min時,此時剪切力增大,但是物料在機筒內(nèi)停留的時間變短,蛋白質(zhì)變性程度降低,同時物料沒有完全轉化為流體熔融態(tài),導致蛋白消化率表現(xiàn)出逐漸下降的趨勢。由圖4中c可知,當螺桿轉速維持不變時,含水量增加對膨化醬油渣蛋白消化率有明顯改變。隨著含水量逐漸增加,蛋白消化率先是顯著增加,當含水量在34%左右時,蛋白消化率達到峰值,當繼續(xù)增大含水量時,蛋白消化率則表現(xiàn)出明顯下降的趨勢。可能的原因是在較低含水量時,物料之間的潤滑度降低,阻礙了物料的流動,導致物料與機筒之間的摩擦力和剪切力增大,擠壓膨化效果較好,同時蛋白質(zhì)分子間的氫鍵、二硫鍵等共價鍵被破壞,有利于酶結合蛋白質(zhì)內(nèi)切點,提高蛋白消化率[16];當含水量繼續(xù)增大時,物料之間濕度增大,導致摩擦力和剪切力減小,物料也無法達到熔融狀態(tài),擠壓膨化效果不好,并且一些抗營養(yǎng)素與蛋白質(zhì)相互作用形成復合物,降低了蛋白質(zhì)溶解度,同時不易被蛋白水解攻擊[17],導致蛋白消化率增加。

通過二次回歸方程進行換算可知,擠壓膨化對醬油渣中蛋白消化率影響的最優(yōu)試驗因素組合為:擠壓溫度105.30 ℃,含水量34.23%,螺桿轉速96.50 r/min。此時,醬油渣中蛋白消化率的理論最大值為49.02%。

2.3 驗證試驗

根據(jù)實際條件及操作可行性,將擠壓工藝條件調(diào)整為:擠壓溫度105 ℃,含水量34%,螺桿轉速97 r/min,在此條件下進行驗證試驗,通過3次平行試驗,測得實際的擠出物蛋白消化率平均值為48.7%,與預測值49.02%接近,并且誤差<5%,因此,建立的二次回歸模型是合理可行的,能夠準確預測擠壓參數(shù)與蛋白消化率之間的關系,具有實際應用價值。

3 結論

通過響應面優(yōu)化試驗設計可以得出擠壓溫度和含水量對蛋白消化率有顯著影響,以擠壓溫度、含水量和螺桿轉速為擠壓參數(shù),建立了二次多項式模型,對擠壓參數(shù)進行了優(yōu)化,并證實了該模型的可行性和可靠性。通過Design-Expert 8.0.6軟件進行分析,得出最佳擠壓參數(shù)為擠壓溫度105 ℃,含水量34%,螺桿轉速97 r/min,在該試驗條件下,擠出物的蛋白消化率為48.7%,與未擠壓醬油渣相比,蛋白消化率提高了47.1%,說明擠壓技術可以使醬油渣中蛋白質(zhì)的結構發(fā)生改變,引起醬油渣蛋白消化率的提高,同時為醬油渣資源的利用提供了一種新方式。