緊鄰地下管線的地下連續墻施工預處理技術

董 鋒

上海市基礎工程集團有限公司 上海 200002

隨著城市地下空間的大規模開發,特別是在中心城區的地下軌道交通、越江隧道、地下快速道路等基礎設施建設的快速發展,越來越多的基坑工程緊鄰地下管線施工,對周邊環境的影響控制要求越來越高,施工的難度也越來越大。

在鄰近地下管線的基坑工程施工中,對于緊鄰排水管道的地下連續墻圍護施工,由于安全距離的不足導致施工風險尤為突出,一方面管區回填材料因多采用中粗砂,成槽施工時極易發生流砂坍塌,另一方面由于軟土土層的特性,在成槽施工時容易發生槽壁塌方現象,進而危及緊鄰地下管線的安全。

特別是在緊鄰抗變形能力較弱的地下管線進行地下連續墻施工時,由于成槽施工過近,極易發生流砂、塌方等,從而造成管道變形、損壞,危及管線和地下連續墻槽壁的安全。因此,施工前有必要采取預處理技術,改善槽壁土層和管線的抗變形能力,以保障施工安全[1-4]。

本文結合上海周家嘴路越江隧道新建工程的盾構工作井基坑圍護緊鄰地下管線施工的實例進行分析,采取了緊鄰地下管線的地下連續墻施工預處理技術,保障了地下連續墻圍護的施工質量和地下管線的安全,可為今后類似工程的施工提供借鑒。

1 工程概況

工程全長4.45 km,其中隧道段長4.064 km,盾構施工隧道段長2.57 km。過江段隧道結構為φ14.5 m,單管雙層雙向四車道布置。上層為由東至西方向,下層為由西向東方向。盾構段長約2.57 km;西岸明挖段長約628.8 m,設備用房段及工作井段長約92 m;東岸明挖段長約640.6 m,盾構始發機架段及工作井段長約130 m。

場地內分布的土層自上而下可劃分為九大層及若干亞層,其中,①1層為填土、①3層為灰色砂質粉土(俗稱“江灘土”)、③層為灰色淤泥質粉質黏土、③T層為灰色砂質粉土、④層為灰色淤泥質黏土、⑤1層為灰色粉質黏土、⑥層為暗綠-草黃色粉質黏土、⑦1層為黃-灰色砂質粉土、⑦1T層為黃-灰色粉質黏土、⑦2層為灰色粉細砂、⑧1層為灰色黏土。

東岸始發工作井基坑外包尺寸為25.0 m×23.0 m,圍護采用厚1.2 m地下連續墻,墻長48.6 m,基坑深27.1 m,基坑開挖最深處位于第⑥層,圍護結構最深達到⑧1層。

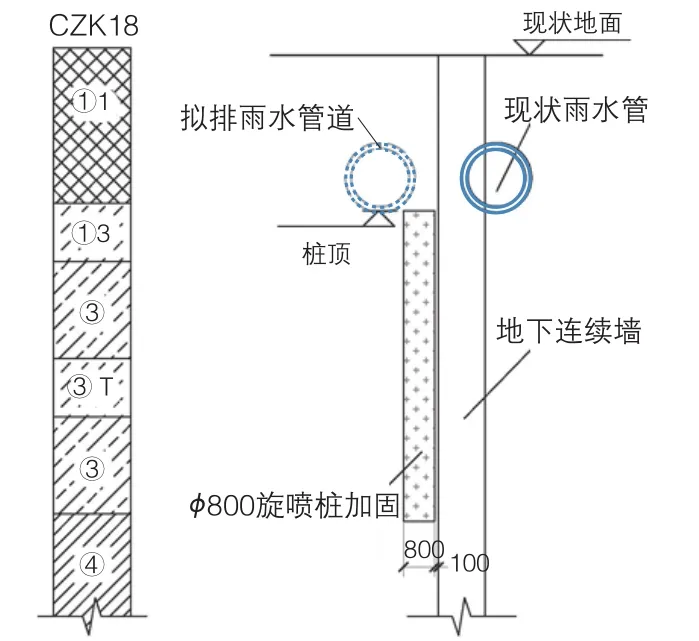

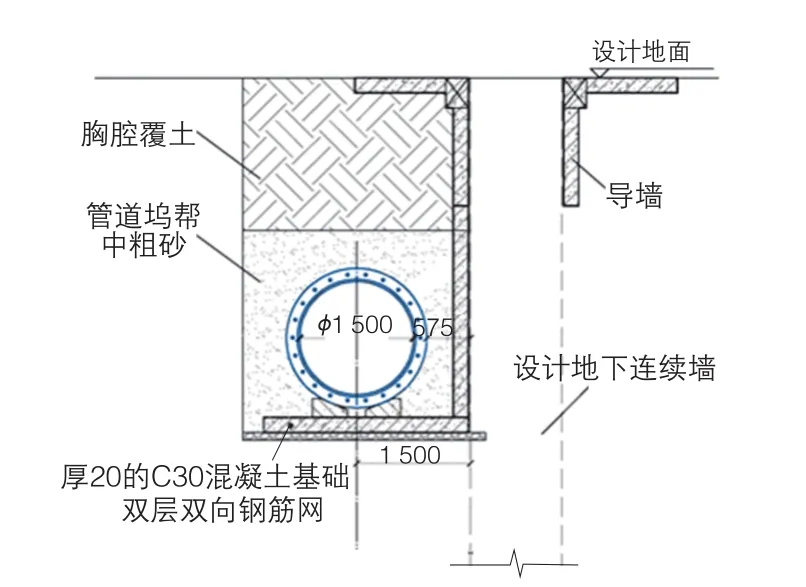

鄰近的地下管線有1根φ1 500 mm雨水管道遷改至基坑北側,由于規劃管位空間緊張,擬排的φ1 500 mm雨水管中心距離基坑圍護外邊線僅有1.5 m,凈距不足60 cm(圖1)。

圖1 基坑圍護與地下管線位置示意

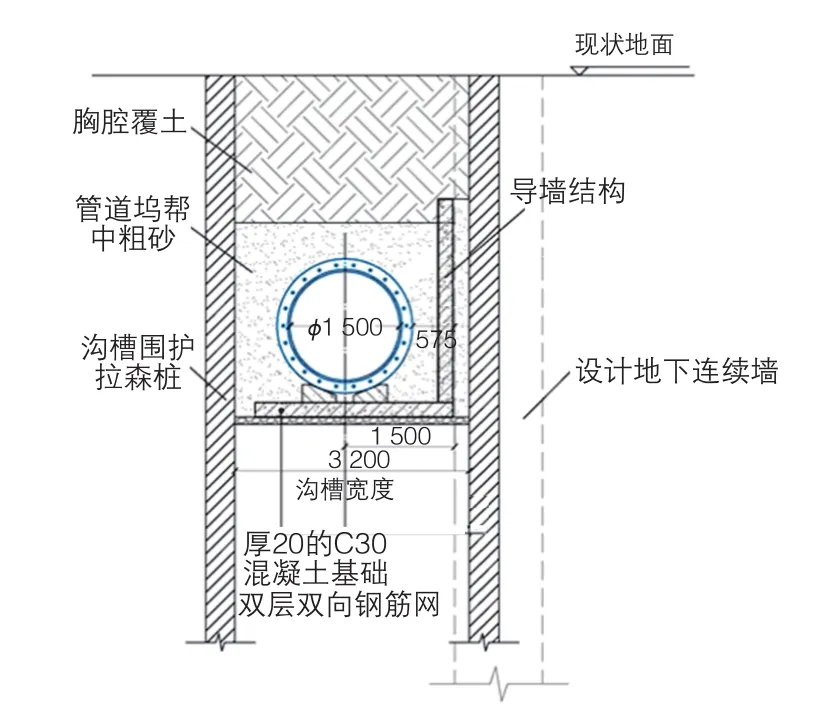

依據設計文件和排水管道通用圖做法,新排φ1 500 mm雨水管設計管內標高約-0.40 m,設計地面標高+3.80 m,開槽埋管溝槽寬度為3 000 mm,溝槽深度約4.8 m。

管材為企口式鋼筋混凝土管,混凝土設計強度C50,每節管子長度為2 000 mm,管道接口為企口式接口(承插式),設“q”形橡膠圈,屬于柔性接口;管道基礎采用礫石砂墊層、C20混凝土和管枕,管道塢幫須用中粗砂塢幫,并回填至管頂以上50 cm處(圖2)。

圖2 管道基座示意

2 工程難點分析

1)地下管線規劃管位較為緊張,φ1 500 mm雨水管道中心距離基坑圍護外邊線僅有1.5 m,凈距不足60 cm,地下連續墻施工過程中會揭露管區回填的中粗砂,施工安全距離不足。

2)根據巖土工程勘察報告,場區有①3砂質粉土層(俗稱“江灘土”)、③T砂質粉土層,在地下連續墻成槽施工時易發生流砂坍塌,進而危及緊鄰的φ1 500 mm雨水管道的安全。

3)管區范圍內一般采用中粗砂回填,在地下連續墻成槽施工時極易發生流砂坍塌,進而造成φ1 500 mm雨水管道位移甚至破壞。

4)管徑大于DN1 200 mm,一般采用企口式鋼筋混凝土管,鋼筋混凝土管接口及基礎的抗變形能力較弱。

綜上所述,在緊鄰地下管線的地下連續墻施工前,有必要采取預處理技術,以保障地下連續墻成槽的順利實施和緊鄰地下管線的安全。

3 施工預處理技術

3.1 槽壁預加固

根據場地地質條件的土層特性,及考慮對鄰近地下管線、房屋的影響,選擇槽壁預加固等措施,以防基坑圍護施工中發生流砂坍塌險情,進而危及緊鄰地下管線的安全。

本工程實例中場地淺層①3砂質粉土層(俗稱“江灘土”)及③T砂質粉土層等滲透性較強,水穩定性差,且基坑圍護距離地下管線較近。在φ1 500 mm雨水管道施工前,先對地下連續墻圍護外側進行預加固處理。

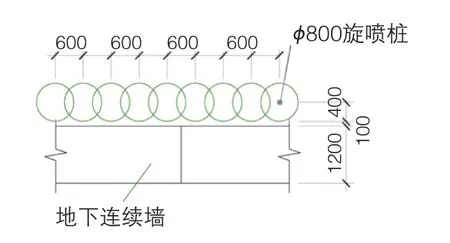

考慮施工場地等因素的制約,槽壁預加固采用φ800 mm@600 mm高壓旋噴樁,加固深度為雨水管道底以下8.0 m,即地面以下4.0~12.0 m;旋噴樁加固水泥采用P·O 42.5水泥,水泥摻量不小于20%(圖3)。

圖3 槽壁預加固示意

同時為保證地下連續墻能順利成槽施工,槽壁加固邊線距離地下連續墻邊線預留10 cm空隙,即φ800 mm@600 mm高壓旋噴樁中心距離地下連續墻邊線500 mm(圖4)。

圖4 旋噴樁槽壁預加固大樣

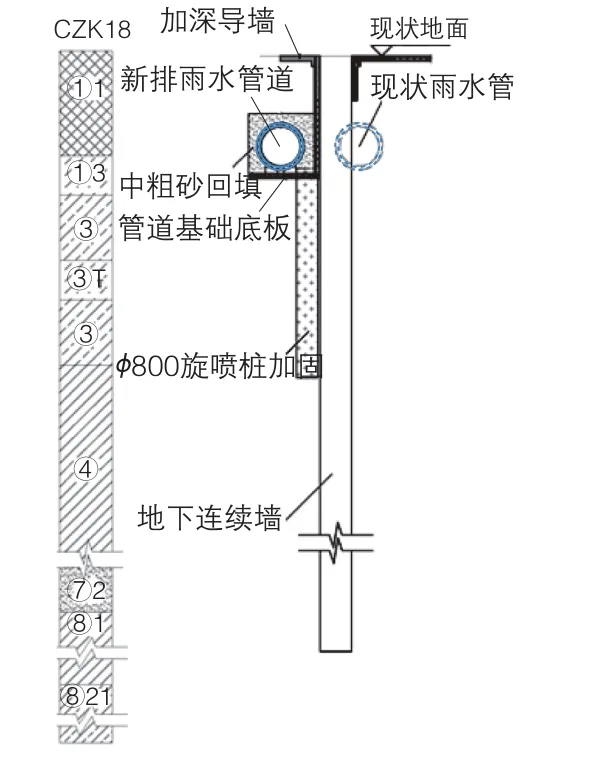

3.2 加深導墻

依據管區范圍內回填的中粗砂滲透性較強,水穩定性差,在地下連續墻成槽施工時極易發生流砂坍塌。同時,管道的素混凝土基礎設計強度低、抗變形能力弱,管道基礎可優化為鋼筋混凝土基礎底板(采用雙層雙向鋼筋網),同時將導墻結構加深與管道基礎底板連成整體,增強導墻和管道基礎的整體抗變形能力。

本工程將緊鄰的φ1 500 mm管道C20素混凝土基礎優化為C30混凝土底板(φ14 mm@250 mm,雙層雙向鋼筋網),導墻加深與管道基礎底板連接形成一個高約4.5 m的槽口形導墻結構(圖5)。

圖5 加深導墻示意

加深導墻應與開槽埋管同步實施,具體步驟為:溝槽開挖至基底→施工管道基礎底板并預留導墻鋼筋→管道鋪設、連接→施工導墻肋板結構至地面以下1.5 m左右→溝槽回填(圖6)。

圖6 開槽埋管與導墻示意

最后廢除原排水管道,施工淺部導墻結構(圖7)。

圖7 淺部導墻示意

3.3 增強管材

考慮承插式、企口式鋼筋混凝土管及其接口的特性,在地下連續墻成槽以及后續基坑開挖施工時,一旦發生較大的不均勻沉降或集中受力,極易發生管節錯口甚至管節變形破裂等問題,危及管道安全以及基坑自身的安全,可采用鋼管或球墨鑄鐵管作為替換,以提高管道抗變形能力。

考慮雨水管道防腐的需要,本工程將緊鄰基坑的φ1 500 mm雨水管管材優化為離心球墨鑄鐵管,采用K9級,接口為法蘭連接。

通常DN1 400 mm以上的球墨鑄鐵管接口形式為機械式接口(K型),其承口為固定法蘭,插口為活動壓蘭。

為提高球墨鑄鐵管接口處的抗變形能力,委托廠家對球墨鑄鐵管進行定制加工,改為固定的法蘭盤接口,用高強螺栓緊固連接(圖8)。

圖8 球墨鑄鐵管法蘭盤接口施工

4 結語

1)采取施工預處理技術后,鄰近管道的地下連續墻槽壁未發現塌方現象,成槽垂直度均小于1/450,滿足設計及規范規定要求,取得了較好的效果。

2)通過本工程實例,采取槽壁預加固、加深導墻結構、增強管材等施工預處理技術,保障了地下連續墻圍護的施工質量和地下管線的安全,為今后類似工程的施工提供了借鑒。