津巴布韋議會大廈屋蓋鋼結構施工技術

朱文俊

上海建工集團股份有限公司海外事業部 上海 200032

1 工程概況

1.1 工程總體概況

津巴布韋議會大廈項目建設內容主要包括議會大廈議事廳、辦公樓主體建筑及室外廣場、道路等附屬設施。建筑整體呈圍合型布局,議事廳部分為圓形布置,議會辦公部分環繞其西側,兩者之間以連廊相接其中(圖1)。

圖1 議會大廈建筑平面布置

1.2 鋼結構工程概況

本工程鋼結構主要為議事廳3層鋼桁架結構,議事廳呈圓形,直徑36 m,采用焊接H型鋼主次桁架體系,共有6榀主桁架、7榀次桁架及一部分連接桿件(圖2)。

圖2 鋼桁架布置

桁架結構上下弦及腹桿均焊接H型鋼,材質為Q345B,桁架高度2.7 m。構件截面規格主要為H400 mm×300 mm×30 mm×30 mm、H300 mm×300 mm× 30 mm×30 mm、H300 mm×300 mm×20 mm ×20 mm、H300 mm×200 mm×16 mm×20 mm等。

桁架安裝頂面標高為10.5 m,兩端分別與混凝土柱牛腿支座連接。最大跨度34.38 m,主桁架最大單件重25.7 t。議事廳桁架鋼結構總質量約為306 t。

1.3 當地氣候情況

項目建設地位于津巴布韋首都哈拉雷市,屬于熱帶草原氣候。四季分別不明顯,全年主要分為雨、旱兩季,4—10月為旱季、11月—次年3月為雨季,全年氣溫最高在12月,中午可達到30 ℃,最低溫度為15 ℃。年平均降雨量1 000 mm,雨季時瞬時降雨量非常大。

2 工程特點、難點

2.1 工程施工地點的特殊性

本工程遠處東非內陸,當地建筑資源匱乏,鋼結構主要材料需全部從國內工廠加工發運。運輸過程復雜,需先由國內港口海運至莫桑比克貝拉港,再陸路運輸550 km至工地現場,全程運距約15 000 km,歷時60 d;鋼構件加工制作尺寸受運輸條件限制,最大直線長度不能大于集裝箱凈長11.8 m。

2.2 場地狹小,施工條件有限

議事廳外圍被辦公樓建筑環繞,外部無足夠的可利用場地空間;加之津巴布韋當地無大型起重設備租賃,現場塔吊起重性能僅能滿足預埋件及散件的吊裝要求,主桁架吊裝時只能采用2臺項目自有的25 t汽車吊,施工條件非常有限。

2.3 拼裝、焊接量大,安裝精度控制難

受運輸及起吊質量限制,桁架分段較多,導致現場拼裝焊接工作量大;主桁架拼接及主次桁架連接焊縫數量多,安裝質量及精度控制難度大。

3 總體制作安裝部署

3.1 總體施工方案選擇

根據上述工程特點、難點,所有鋼構件均在國內工廠分段加工;主桁架分段時,應結合裝箱運輸條件,控制構件最大加工長度≤11.8 m;現場安裝時應合理安排施工進度計劃,盡量避開雨季施工。為避免吊裝及焊接時受風雨天氣影響,需采取有效防護措施[1-4]。

受場地空間及起重設備性能限制,采用2臺汽車吊跨內分段吊裝,每個分段吊裝單元最大限度地進行地面拼裝,確保構件起吊質量與現場起重設備性能相適應,克服現場起重設備缺乏的困難,同時控制合理的施工成本及進度。

3.2 鋼桁架分段工廠加工和運輸

議事廳鋼桁架主要由主次桁架組成,其中東西方向為6榀主桁架,南北方向由7榀次桁架及3根連接桿,與主桁架連接形成整體。

主桁架最小及最大長度分別為24.08、34.38 m,為滿足構件裝箱尺寸要求,所有主桁架應至少分3段進行工廠加工,分段連接點盡量設置在構件受力較小位置(圖3、圖4)。主桁架分段加工尺寸及質量如表1所示。

圖3 主桁架一、主桁架六分段示意

圖4 中間4榀主桁架分段示意

表1 主桁架分段加工尺寸及質量

3.3 吊裝機械部署

議事廳內場地空間有限,桁架拼裝尺寸較大,為避免桁架在空中大范圍轉運,分段拼裝須在構件安裝位置附近的地面進行。因此,將2臺汽車吊停站于桁架同一側,以便拼裝完成后,起重設備無需調整回轉,可直接將構件豎直起吊到安裝位置。

議事廳主桁架高度2.7 m,吊裝高度10.5 m。根據吊點設置,桁架上弦距吊鉤高度為3.5 m,故起重設備吊臂起升高度須大于14 m。為最大限度發揮起重設備性能,起重設備應盡可能靠近桁架拼裝位置,吊裝半徑應小于6 m。

查25 t汽車吊性能參數可知,當主臂長度為15.25 m、吊裝半徑為6 m時,起吊質量為12.5 t;2臺25 t汽車吊同時抬吊,每臺起重荷載不得超過允許荷載的80%,即雙機抬吊最大起重質量為20 t。

3.4 現場桁架拼接和分段吊裝劃分

根據桁架分段,主桁架一、六的整榀總質量為18.9 t,每榀3個分段可在地面完成拼裝后一次性整體吊裝。剩余4榀桁架,最大2個分段拼裝后質量為17.4 t,故將每榀中的2個分段拼裝為一個吊裝單元進行吊裝,剩余一段單獨吊裝。

4 鋼桁架安裝工藝

4.1 構件現場拼裝

為減少對議事廳內部空間的占用,桁架分段臨時堆放于議事廳場外。安裝施工開始后,根據主桁架吊裝順序,每次只將需要安裝的下一榀桁架構件分段,由議事廳東側主入口倒運至議事廳內拼裝位置。

主桁架分段采用地面胎架立拼法拼裝,拼裝胎架使用20a#槽鋼搭設,并利用地錨和支撐進行固定。吊車將鋼桁架分段吊到胎架上就位后,再進行校正、調整及拼裝。桁架的弦桿及腹桿采用現場拼接節點,即采用單面設置連接板并用臨時安裝螺栓固定的連接措施,現場拼接調整后再進行焊接(圖5、圖6)。

圖5 胎架拼裝示意

圖6 桁架現場拼接節點示意

4.2 桁架吊裝

4.2.1 支座標高位置的調整

鋼桁架安裝前應先復測支座標高及中心線,確保支座位置偏差滿足設計及規范要求,為提高桁架安裝質量提供基礎保障。

4.2.2 吊點位置設置

通過Tekla軟件模型確定構件重心位置及吊點位置,吊點主要設置在正對腹桿立柱加勁板位置或正對斜腹桿翼緣加勁板位置,以盡量減小起吊引起的桁架變形。

4.2.3 索具選擇

以最大構件質量18.9 t為依據,采用2臺汽車吊、4根鋼絲繩吊裝,鋼絲繩與鉛垂線夾角為30°,根據鋼絲繩安全拉力估算公式推導計算,選用φ32 mm(6×37+1)鋼絲繩,并經安全驗算滿足要求。

4.2.4 臨時支撐

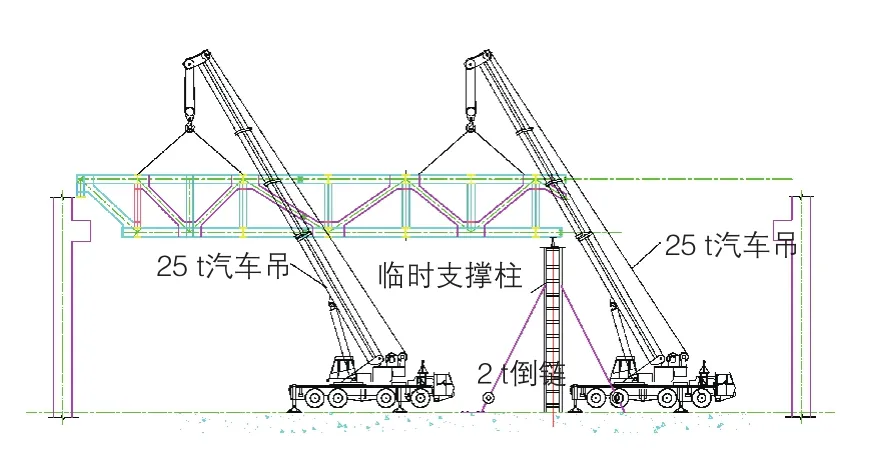

本工程主桁架最大單榀自重不超過270 kN,臨時支撐柱設置在跨度1/3位置,按三點支撐受力計算,所受豎向軸力為135 kN,考慮現場施工過程的活荷載為3 kN,支撐柱高度為7 600 mm。選用100 mm×10 mm角鋼焊接格構柱,格構柱斷面500 mm×500 mm,材質Q235B。經鋼柱受力和長細比分析計算,能滿足要求。格構柱下端通過埋件與混凝土地面連接,柱體4個方向采用纜風繩配合2 t倒鏈保證格構柱的側向穩定性。

4.2.5 主桁架安裝

主桁架從南北兩側起吊,逐步向中間收攏,即吊裝順序為:主桁架一→主桁架二→主桁架三→主桁架六→主桁架五→主桁架四。

兩側的主桁架一和主桁架六在吊裝前,先在地面將3段拼裝、焊接成一榀整體,再利用2臺25 t汽車吊進行抬吊;桁架兩端直接落在混凝土柱牛腿埋件上,調整桁架平面位置及標高,待滿足設計及規范要求后固定。

中間4榀主桁架吊裝前,先在地面將一端的2段拼裝焊接成1個吊裝單元,再利用2臺25 t汽車吊進行抬吊;桁架一端落在混凝土柱牛腿埋件上,另一端落在臨時設置的支撐柱上;隨后由1臺汽車吊完成剩余一段的吊裝,2段在空中拼接、調整、焊接(圖7)。

圖7 中間4榀主桁架分段吊裝示意

4.2.6 次桁架安裝

次桁架及連接桿安裝隨主桁架安裝穿插進行,每榀主桁架安裝完成后,及時將與相鄰主桁架連接的次桁架及連接桿件吊裝完成,直至形成完整桁架體系,并拆除臨時支撐。

4.2.7 桁架焊接

主桁架拼接及主次桁架連接處均為設置焊接襯板的單面坡口全熔透焊縫。焊接采用手工電弧焊,焊條選用E5016堿性焊條。焊接工藝參數按照工藝評定文件選定。

4.3 安裝安全措施

在主桁架兩端設置2根1.2 m高度的立柱,用φ10 mm鋼絲繩綁扎在立柱上,用M16的花籃螺栓將鋼絲繩拉緊,形成主桁架方向上的生命線通道。鋼爬梯作為主桁架上主要的垂直通道,用φ16 mm的圓鋼制作,寬度0.5 m,梯凳間距0.3 m,長度4 m,做成標準段,根據現場的實際情況進行組合使用,并用鋼絞線綁扎在主桁架上。設置吊籠進行高空中的焊接節點施工,確保作業人員安全。

在鋼桁架分段起吊過程中,需在兩端牽拉纜風繩,防止構件大幅搖晃,維持鋼桁架自身以及起重設備受力穩定;同時,避免鋼桁架分段在高空中碰撞混凝土結構和臨時支撐。

4.4 安裝質量控制措施

4.4.1 加工、運輸控制

鋼構件使用Xsteel軟件建模出圖,提高圖紙精確度,制作時應精確放樣;出廠前須對重要節點進行抽樣預拼裝,并加強質量驗收,盡量將問題在加工廠內消化。主桁架高度2.7 m,采用開頂高箱垂直立放運輸,集裝箱內設置可靠支承及固定,確保構件水平、穩定,減少運輸造成的變形。

4.4.2 拼裝質量控制

桁架分段拼裝前,必須先對關鍵幾何尺寸進行檢查,校正加工制作時可能產生的誤差及運輸中可能產生的變形。調整使構件分段縱向中心線、特征點標高及垂直度等滿足要求后,進行定位焊,然后按合理順序對稱焊接焊縫,確保桁架拼裝精度。

4.4.3 吊裝質量控制

桁架吊裝前,以議事廳中心為測量控制點,用經緯儀和激光投線儀在二樓樓面上畫出各條桁架控制中心線;同時在混凝土結構柱上畫出標高控制線。每榀桁架安裝到位、拼接接頭焊接之前,需對桁架中心線及中部標高進行二次測量,確保主次桁架中心線偏差不超過3 mm,跨中施工起拱滿足設計要求15 mm,再對現場拼接節點進行焊接。臨時支撐拆除后,還應對桁架中間標高再次復測。

4.4.4 焊接質量控制

為確保焊接質量,提高安裝精度,采用合理的安裝、焊接順序,減少空中焊接數量,降低焊接難度;主桁架對接焊縫焊接完成后,再進行側向次桁架及連接桿件的焊接;拼裝焊接時構件預留收縮余量,分段矯正構件,實施多人對稱反向焊接,最大限度減少焊接變形。規范焊條烘焙、領用制度,嚴格控制焊接工藝參數。鋼結構焊接后及時進行外觀檢查,24 h后進行超聲波無損檢測,確認焊縫達到一級焊縫要求。

5 結語

通過本項目議事廳屋蓋鋼結構工程的實踐,從構件加工、裝箱發運、現場拼接、分段吊裝及焊接工藝等方面著手進行統籌策劃,運用合理的施工方法和工序安排,成功解決了無大型吊裝設備、狹小施工環境下,有較高安裝精度要求的鋼桁架安裝難題。

本項目的成功實施,為非洲地區類似工況下的鋼結構工程施工提供了參考。