BIM技術在弧形超限梁施工中的綜合應用

丁傳奇 杜 毅 尹中國 高 寒

北京建工集團有限責任公司 北京 100055

隨著BIM技術在建筑工程全過程中的積極推廣,BIM技術的深度應用得到進一步延伸。弧形梁結構與斜梁相交情況復雜,導致在實際施工中鋼筋排布、模板定位和混凝土澆筑均存在難點,是施工單位深化設計、現場安裝控制的重點。BIM技術具備資源信息共享、協同高效作業、數據可視化管理等特點[1]。通過引入BIM技術,實現BIM技術在弧形超限梁混凝土結構中的綜合應用。

1 工程概況

中國人民大學教學科研樓及集體宿舍樓工程位于北京市海淀區中關村南大街中國人民大學校園內,總建筑面積為102 590 m2,其中教學科研樓的總建筑面積為65 856 m2,高度為80.7 m,結構形式為框架-核心筒剪力墻,其中地上建筑面積為47 757 m2,地上18層、地下3層。集體宿舍樓總建筑面積為36 734 m2,總高度為64.50 m,結構形式為框架-剪力墻,地上19層、地下3層。結構內部梁體系平面形狀多由“三角形”或非平行“四邊形”構成,呈現極具不規則的空間排布,特別是在弧形梁和多道斜梁交會處,梁與柱非正交且梁截面幾何尺寸不一致。

2 弧形梁施工重難點分析

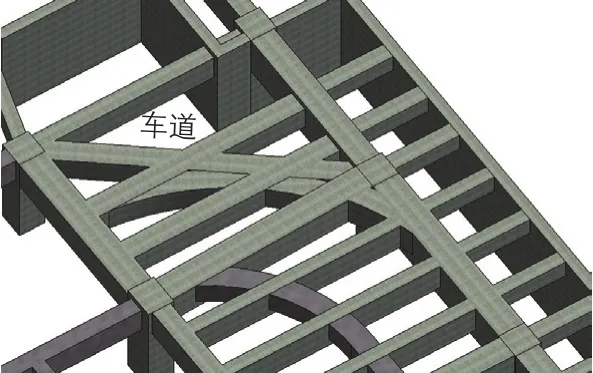

弧形梁整體區域面積為165 m2,主要分布在地下2層,弧形梁為800 mm×890 mm(寬×高),弧線長度為15.6 m,弧形梁共與6道超限梁構件相交,其中一段平行弧形梁部分吃進1道斜梁內,如圖1所示。

圖1 弧形梁區域三維效果圖

1)弧形梁與方柱交接位置,模板為圓弧形,不易加工[2]。弧形梁的上下2排主筋及側面筋均為曲線形筋且受力主筋規格為直徑32 mm三級鋼筋,導致鋼筋加工工藝復雜,安裝難度較大。

2)弧形梁與6道超限梁構件相交的輪廓整體呈曲線異形,模板定位精度高,弧形梁和超限梁相交位置的側模預先留開口,導致弧形梁內外側模板拼裝不連續,側模板固定困難大。

3)與弧形梁相交的位置為超限梁集中區域,超限模板支撐體系的面積比較大,整體混凝土澆筑時間變長,施工工藝控制更嚴格。

4)弧形梁與其他梁相交位置,鋼筋交錯分布密集且節點空間布局復雜,操作空間狹小,安裝定位難度大,對深化設計提出了更高的要求。

3 主要施工工藝

超限梁主要施工工藝流程,如圖2所示。

圖2 超限梁主要施工工藝流程

4 弧形超限梁BIM技術綜合應用

4.1 BIM三維深化

4.1.1 基于BIM技術的弧形鋼筋三維排布深化

依據二維CAD設計圖紙,基于Revit軟件建立結構模型,然后進行鋼筋模型的構建,重點控制弧形鋼筋的弧度、弧形鋼筋與斜梁鋼筋交叉的碰撞、弧形鋼筋深入支座的復雜節點位置,使鋼筋的空間位置、錨固和連接方式等滿足設計規范和施工圖集要求。弧形梁與框架柱和斜梁相交鋼筋三維深化排布情況如圖3所示。

圖3 弧形梁與框架柱和斜梁相交鋼筋三維深化排布示意

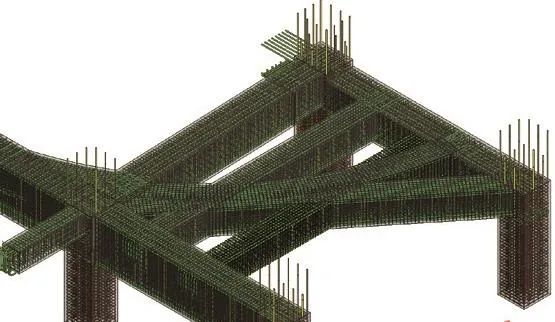

通過BIM三維可視化的特點,分析鋼筋整體空間排布和節點鋼筋交叉分層錯開布置的情況,對鋼筋三維模型進行虛擬化碰撞檢查,并通過BIM三維模型對交叉碰撞的鋼筋進行調整和優化,逐層分析,科學合理地確定鋼筋安裝的順序、鋼筋尺寸和定位,可以直接指導現場施工,實現鋼筋深化設計和安裝一體化。弧形超限梁區域鋼筋整體三維空間如圖4所示。

圖4 弧形超限梁區域鋼筋 整體三維空間示意

4.1.2 基于BIM技術的弧形模板預制深化

弧形梁為超限梁,體重大。為了保證整體弧形混凝土質量不因模板漲模、拼接不嚴密而產生質量問題,特采用工廠預制加工和現場整體拼接安裝的方式,此種方法操作方便,具有精度高、質量好、速度快的優點。

為了保證弧形梁最終的混凝土外觀質量滿足設計要求,通過BIM技術對弧形模板的拼接進行深化和優化設計,利用圓弧定點切線定位法,計算弧形梁模板節點的標高和弧半徑,并以三維可視化虛擬建造模擬弧形梁模板整體外觀效果[3],從而能夠提前發現弧形模板與斜梁和柱節點的碰撞沖突問題,同時為超限梁模板支設提供信息化支撐。

4.2 生產和加工

4.2.1 鋼筋加工下料

基于BIM技術的弧形鋼筋三維深化和優化模型,能夠自動分析和導出弧形梁每段的弧度、長度,導出鋼筋下料清單明細,操作人員可以進行場外精細化加工。基于BIM技術,可以實現鋼筋深化設計和加工一體化的精細化管理模式。

4.2.2 模板預制加工

基于BIM技術的弧形模板深化模型,通過建立預制件模型的虛擬化分割,形成預制模板加工圖,能夠自動分析和導出弧形模板的施工工程量清單明細,明確模板的尺寸和數量以及其他輔助材料清單。操作人員基于BIM模型導出的清單,可以直接進行工廠化模板切割制作工作,實現模板高精度加工,有效保證模板的制作質量,最后對預制的模板依次編號。基于BIM技術,可以實現模板深化設計和高精度加工一體化。

4.3 放線定位

4.3.1 底模板定位

基于BIM技術,計算出模板弧度并導出弧形梁底模大樣和剖面圖。依據BIM軟件導出的大樣和剖面圖,三維可視化精確定位弧形模板角點坐標,采用全站儀使弧形梁底模完成現場就位,實現弧形梁底模高精確定位。依據超危大專項施工方案,待底模板定位后,應及時鋪設弧形梁底模板,完成底模板支撐體系和加固體系。

4.3.2 鋼筋定位

底模板完成定位后,基于BIM技術的梁柱結構模型,導出二維CAD分段區域平面圖,通過BIM模型精確得出分段弧形測量點空間坐標。依據二維CAD區域平面圖測放內外控制線,得出控制線的控制極坐標,通過全站儀將控制線實測至弧形梁底,再利用激光鉛垂儀將控制線引測至模板支撐體系,利用控制線與弧形梁截面間的相對關系,實現鋼筋空間排布的精準測量定位[4]。

按照控制線,將基于BIM鋼筋深化模型加工好的鋼筋進行空間定位,豎向鋼筋固定在已定位好的支撐系統。豎向鋼筋定位后,再定位其余弧形梁鋼筋。

4.4 現場施工作業

4.4.1 鋼筋安裝

基于BIM三維可視化技術交底,可以輔助和支持鋼筋安裝過程。采用BIM技術將復雜的鋼筋交叉作業轉化為虛擬化空間模型,并通過模型分析鋼筋施工工序。同時,運用BIM軟件對鋼筋安裝,特別是對復雜梁柱相交鋼筋的施工工序進行虛擬化模擬施工。通過模擬施工,能實現管理和作業人員施工三維可視化,明確設計意圖和施工作業程序,有效降低施工難度,提升鋼筋安裝的合格率,避免鋼筋返工,節約鋼筋材料。

4.4.2 內外側模板安裝

鋼筋安裝且驗收合格后,依據事先導出來的BIM弧形模板加工圖及其分段弧形梁內外側模板的編號,將預制加工好的弧形內外側模板進行空間放線定位,并與底模對應位置拼接,保證固定牢靠。

4.4.3 混凝土澆筑過程

弧形梁所在區域為超限梁區域,必須事先編制專項施工方案并審批后實施。運用BIM可視化的三維模型,對混凝土澆筑順序和施工注意要點進行模擬動態演示,特別是對弧形梁和斜梁相交部位的澆筑順序進行詳細的模擬研究分析,保證從弧形梁中心向兩側依次對稱澆筑,實現對澆筑方案的調整優化,同時保證超限梁支撐體系受力相對均衡。另外,基于BIM的快速計算功能,能夠準確、快速地對混凝土材料的供應量進行計算,以供管理人員對施工進度計劃進行精細化管理[5]。管理人員借助BIM三維模型,進行三維可視化技術交底,能夠清晰了解作業人員進行三維方式的溝通交流,提高施工人員的工作效率和溝通交流的能力,有利于掌握混凝土澆筑細節,并及時進行核查。

5 BIM技術應用效果

BIM技術不僅可以解決現場鋼筋工程深化設計、鋼筋下料、模板預制加工和現場定位中實際遇到的難題,而且在模型建立方面具有可視化、精確度高、信息全面和直觀清晰等優勢[6],能夠實現對鋼筋、模板和混凝土的全過程三維可視化技術交底,輔助指導現場施工。基于BIM技術的綜合應用,顯著提高了鋼筋和模板安裝一次合格率和混凝土成形質量,提升了鋼筋施工質量與原材料利用率、模板周轉率,減少了混凝土返工,最終獲得了良好的實施效果。

6 結語

BIM技術的發展逐漸改變了施工行業的管理流程,是工程建設行業一次深刻而重大的變革[7]。基于BIM技術的弧形超限梁施工,實現了弧形鋼筋和預制模板的深化設計、加工和安裝一體化,同時利用三維可視化輔助完成了混凝土施工,為復雜異形混凝土結構施工提供一種全新的項目設計施工一體化協同管理模式,同時為工程項目精細化管理提供一種技術手段[8]。BIM技術的獨特優勢將會在復雜異形混凝土結構施工中具有廣泛的應用價值。