U型拖車擺動梁連接部的結構改進*

劉志更

(1. 中國煤炭科工集團 太原研究院有限公司, 山西 太原 030006;2. 山西天地煤機裝備有限公司, 山西 太原 030006)

0 引言

近年來,無軌膠輪車在我國煤礦的廣泛應用,使礦井物料運輸效率得到了明顯提升,將原來90 d的搬家周期縮短到現在最快的7 d,顯著提高了礦井生產準備效率,輔助運輸安全事故的概率也得到了明顯改觀。其中支架搬運車功不可沒,其在一次搬家作業中承擔了千萬噸級礦井綜采工作面約120~150臺液壓支架的整體搬運工作,既安全又高效[1-3]。

支架搬運車承載液壓支架采用U型拖車,具有離地間隙小、運輸高度低、裝卸支架方便等優點,市場上幾乎所有的支架搬運車均采用的是U型拖車結構。隨著更多大采高工作面的出現,綜采液壓支架的重量由最初的25 t發展到現在的100 t,對U型拖車自身結構提出了更高強度的運輸要求[4-5]。使用過程中擺動梁和拖車框架的連接部出現了銅套壓潰和銷軸磨損現象,本文從擺動梁整體受力出發,分析鉸接部結構存在的問題,并進行結構改進。

1 U型拖車結構

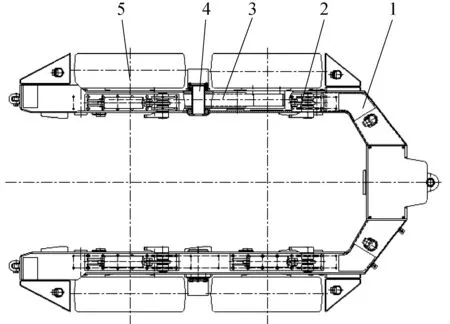

礦用支架搬運車一般為前、后機架兩段鉸接式結構。前機架主要放置動力單元,包括防爆柴油機機體、防爆進/排氣系統、液壓泵、散熱器、柴油箱、液壓油箱、補水箱、駕駛室等。為了方便支架裝卸,后機架全部采用U型拖車結構,驅動形式為靜液壓驅動,如圖1所示,主要包括U型框架、擺動梁、驅動部(液壓馬達、減速器、制動器和輪胎)、提升機構等[6]。搬運支架時,支架保持在地面固定不動,U型拖車倒行,使支架位于U型框內,操作4個提升臂動作手柄使提升鏈下降,由人工將提升鉤掛入支架底座起吊孔,繼而操作4個提升臂動作手柄使提升鏈上升,提起支架。起吊過程中可以單獨操作提升臂,最終保持支架基本水平,運輸狀態時支架底座下表面離地200~300 mm即可。

1-U型框架; 2-提升機構; 3-擺動梁; 4-主銷軸; 5-驅動部。

拖車整體呈U字型,兩側各有一個擺動梁,目的是在起伏路面行走時可以使4個輪胎同時著地,確保能夠提供足夠大的驅動力。擺動梁兩端分別設置一個驅動部,驅動部主要由液壓馬達、減速器、制動器和輪胎組成。擺動梁與框架通過主銷軸連接。

2 故障及原因分析

支架搬運車屬于礦井大型設備運輸類車輛,其承載荷很大,長距離運輸對車輛機械結構的強度提出了很高的要求。現場使用過程中發現,擺動梁和U型拖車框架的連接處出現異響,拆開后發現有銅套壓潰和銷軸磨損的現象。經分析該故障主要由結構受力不好和材料選擇不合理兩方面的因素造成。

2.1 結構受力分析

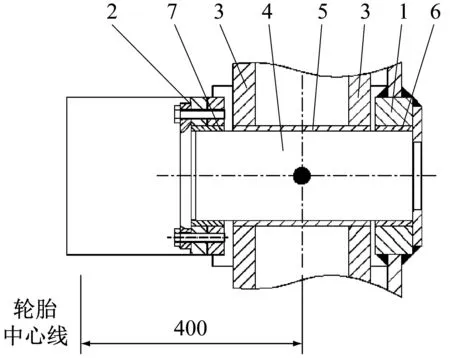

U型拖車框架和擺動梁連接部的改進前結構如圖2所示。從圖中可看出,U型拖車框架和樞軸支架共同支撐擺動梁組件;主銷軸作為連接件將擺動梁固定到框架結構上;擺動梁和擺動梁銅套過盈配合連接,通過緊定螺釘相對固定不轉動;框架鋼套位于U型框架內,樞軸支架銅套位于樞軸支架內,均為過盈配合連接;主銷軸相對于框架鋼套和樞軸支架銅套是可以轉動的,主銷軸和擺動梁銅套也是可以相對轉動的;輪胎中心線距離主銷軸中心的距離為400 mm。

1-U型拖車框架; 2-樞軸支架; 3-擺動梁; 4-主銷軸;5-擺動梁銅套; 6-框架鋼套; 7-樞軸支架銅套。

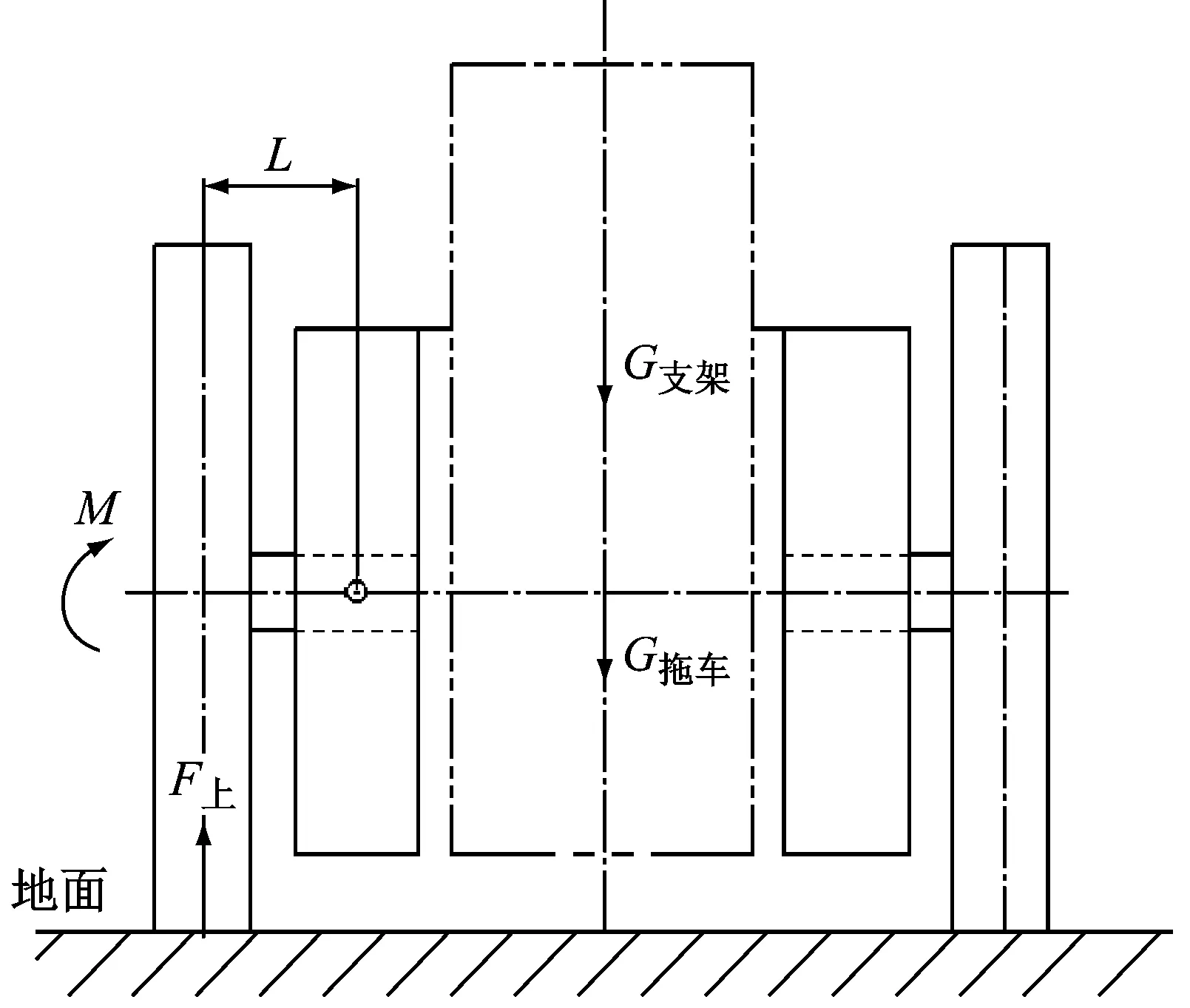

將U型拖車單側的擺動梁和兩個驅動部合成一個整體,簡稱擺動梁組件,將其作為研究對象,受力簡圖如圖3所示。

圖3 受力簡圖

在輪胎中心處,地面施加給了擺動梁組件一個垂直地面向上的力為F上,導致地面施加給主銷軸一個轉動的力矩為M,則:

F上=(G拖車+G支架)/2

(1)

M上=F上×L

(2)

式中:G拖車為U型拖車自重;G支架為液壓支架重量;L為輪胎中心線和擺動梁主銷軸中心點的垂直距離。

假設G拖車為25 t,G支架為55 t,L為400 mm,計算得出M為160 000 Nm。

正是因為如此大力矩的存在,使得主銷軸對框架鋼套和樞軸支架銅套產生了較大的擠壓作用,因為銅套較軟,首先導致銅套擠壓變形,主銷軸與樞軸支架銅套間的相對轉動而引起銷軸磨損并產生異響。減小力矩M的措施,只有從縮小力臂L入手。

2.2 材料分析

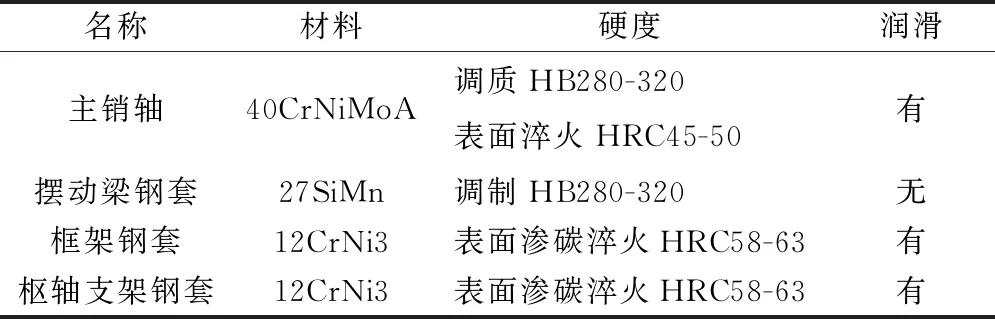

U型拖車框架和擺動梁連接部關鍵件的材料及性能說明見表1。

表1 原結構關鍵件材料說明

對關鍵件的材料及潤滑狀況進行分析,存在如下問題:

1) 樞軸支架處用的是銅套,厚度為10 mm,材質較軟。

2) 樞軸支架銅套沒有潤滑措施,導致銅套發生擠壓變形后與主銷軸干磨,造成主銷軸表面磨損。

3) 擺動梁銅套與主銷軸之間沒有相對轉動的需求。

4) 擺動梁處用的是銅套,厚度為10 mm,雖然有潤滑,但時間稍長也會出現銅套壓潰和銷軸磨損問題。

5) 框架鋼套與主銷軸存在相對轉動,缺少潤滑措施。

3 設計改進

3.1 結構改進

根據故障原因分析,對U型拖車框架和擺動梁連接部的結構進行了改進設計,改進后的連接部結構如圖4所示,相比原結構主要改動如下:

1-U型拖車框架; 2-樞軸支架; 3-擺動梁; 4-主銷軸; 5-擺動梁鋼套; 6-框架鋼套; 7-樞軸支架鋼套; 8-主軸鍵; 9-樞軸鋼套鍵; 10-框架鋼套鍵; 11-油杯。

1) 輪胎中心線距離主銷軸中心點的距離L由400 mm改為270 mm,地面施加給主銷軸的力矩降低了32.5%。

2) 鋼套和擺動梁焊接為一體,消除了相對轉動產生的隱患。

3) 主銷軸與擺動梁鋼套之間增加鍵連接,使得擺動梁、擺動梁鋼套和主銷軸之間成為一個整體,主銷軸僅與框架鋼套和樞軸支架鋼套之間存在相對轉動。

4) U型拖車框架與框架鋼套之間增加鍵連接。

5) 樞軸支架與樞軸支架鋼套之間增加鍵連接。

結構改進設計后,主銷軸、擺動梁鋼套、框架鋼套、樞軸支架鋼套等關鍵件受力情況得到了明顯改善。若再次出現問題,至多是損壞框架鋼套或者樞軸支架鋼套,主銷軸不會損壞,也能降低維修成本。

3.2 材料改進及潤滑措施

根據原結構出現的問題及原因分析,對U型拖車框架和擺動梁連接部關鍵件的材料進行了調整,詳見表2,說明如下:

表2 改進后結構關鍵件材料說明

1) 擺動梁銅套更換為鋼套,厚度由10 mm改為30 mm。

2) 樞軸支架銅套更換為鋼套,厚度由10 mm改為15 mm,增加了螺旋潤滑槽。

3) 框架鋼套更換了材料,厚度由10 mm改為15 mm,增加了螺旋潤滑槽。

4 應用效果

結構進行了設計改進后的實物如圖5所示。經現場跟蹤試驗,結構改造后的某臺車陸續完成了60余臺載重51.2 t液壓支架的搬運,共行駛里程約1 040 mm,U型拖車框架與擺動梁連接部的異響未再出現,車輛運行的可靠性和安全性得到了保障。

圖5 改進后的實物

5 結論

通過對原有U型拖車框架與擺動梁連接部結構進行分析,梳理產生樞軸支架銅套壓潰和主銷軸磨損的主要原因是地面施加給主銷軸的力矩較大、連接部相關關鍵件材料選擇不合理以及局部潤滑不到位所致。

采取了連接部結構設計改進、關鍵件材料更換、改善潤滑等措施,解決了故障,改進后的結構也為后續系列化車型同類結構的復制奠定了試驗和應用基礎。