瀝青混合料路面施工質量影響因素

張秋峰,鐘 晶

(山東中咨公路咨詢設計有限公司,山東 東營 257091)

1 工程概述

S228 黃臨線東營東八路至西六路段改建工程起止點為K5+305.237—K28+562,施工路線長度為23.257 km。隨著交通量的不斷增加,現有混凝土路面無法滿足實際需求,車輛擁堵問題突出。基于此,改擴建為雙向六車道工程,路基寬度為33.5 m。

2 瀝青混合料路面施工技術要點

2.1 瀝青混合料施工常見問題

(1)拌和時間長短直接影響混合料的均勻性,拌和時間過短,瀝青裹附不均勻,粗細骨料離析;拌和時間過長,易造成瀝青的老化。(2)粗細骨料離析、溫度離析以及碾壓均勻性均會對路面壓實度的均勻性造成影響,壓實度不均勻間接影響路面的平整度、滲水,進一步影響路面的高低溫性能、耐久性等。(3)攤鋪平整度直接影響后期通行的舒適度,嚴重的甚至會引發交通事故。

2.2 瀝青混合料路面施工技術要點

2.2.1 瀝青混合料拌和

瀝青混合料的拌和主要應注意拌和溫度、拌和時間。拌和溫度由骨料溫度、填料溫度及瀝青溫度共同作用,其中瀝青溫度應根據黏溫曲線確定最佳拌和溫度。最佳拌和溫度影響最大的是骨料加熱溫度,瀝青混合料拌和過程中填料溫度一般較低,相當于環境溫度。而骨料加熱溫度需根據不同瀝青種類確定不同的拌和溫度進行調節。

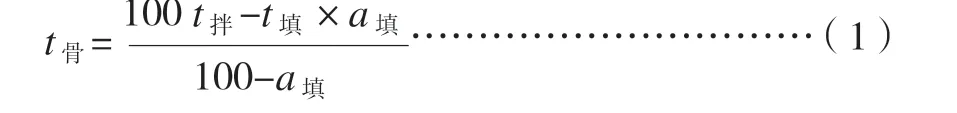

假定填充料與骨料的導熱系數λ相同,初步估計骨料加熱溫度:

式中:t骨—骨料加熱溫度,℃;t拌—混合料要求拌和溫度,℃;t填—填料溫度,℃;a填—填料占礦料的質量百分比,%。

瀝青混合料的拌和時間需根據不同瀝青混合料種類及不同瀝青種類進行試拌確定,普通瀝青AC 類瀝青混合料,一般干拌5 ~10 s,濕拌25 ~30 s;改性瀝青AC 類瀝青混合料濕拌需適當延長5 ~10 s;SMA 瀝青瑪蹄脂類瀝青混合料干拌一般需要15 ~20 s,濕拌35 ~40 s。

除拌和溫度與拌和時間外,還應滿足拌和充盈率的要求,一般達到拌和能力的60%~80%的充盈率情況下,拌和效果最佳。另外,為保證瀝青混合料配合比的精確度,必須對冷熱料的計量系統進行標定。其中冷料供料系統需在固定料門高度情況下,對皮帶轉速與冷料供料速度的關系曲線進行標定,以此獲得一定配比下各檔冷料的皮帶轉速參數。熱料計量系統在經有資質的計量單位標定合格后,根據各熱料倉比例情況,適當設置各個熱倉計量粗稱量精確度與精稱量精確度,使熱倉計量偏差在±10 kg范圍內。

2.2.2 混合料運輸

混合料運輸過程中,對混合料質量影響較大的是運輸車裝料,在拌合站裝料過程中首先應遵循“山”字型裝料法;其次應盡可能降低卸料口與運輸車底板的距離;再次拌合站卸料時不宜連續卸料,應每卸料3 ~5 t 時關閉一次卸料口,再重新打開繼續卸料,以此減小運輸車裝料過程中粗細骨料的離析。

瀝青混合料屬于溫度敏感性材料,必須保證混合料的碾壓溫度,才能獲得較佳的質量。盡可能減小溫度的離析,增加混合料溫度的均勻性,需要在運輸過程中采取相應的保溫措施。混合料運輸車的側擋板和后擋板均需采用固定棉被或防火棉方式對混合料進行保溫;車輛頂部在裝料后需要采用棉被進行保溫;同時棉被還有防止混合料被環境污染的作用。因為混合料溫度同外界環境溫度相差較大,即使在夏季炎熱天氣,二者溫差也在100 ℃以上,要求無論外界溫度高低,混合料車輛均必須嚴格做好保溫措施。

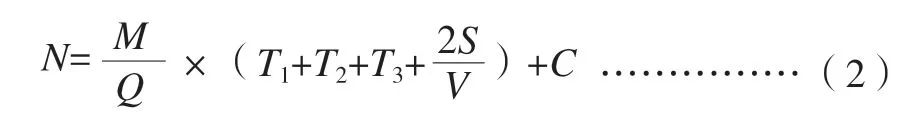

足夠的運輸車數量是保證現場攤鋪機連續攤鋪不停機的基本保障,運輸車數量應根據運輸距離、攤鋪速度、拌合站生產能力等綜合確定:

式中:N—運輸車數量,輛;M—一定攤鋪速度下混合料需求量,也可用拌和能力控制用量,t/h;Q—運輸車額定核載,t/輛;T1、T2、T3—車輛裝料時間、倒車卸料時間、等待時間,h;S—運輸距離,km;V—平均行車速度,km/h;C—車輛富余量,一般1 ~3 輛。

2.2.3 混合料攤鋪

瀝青混合料攤鋪應選擇具有防離析功能的攤鋪機,盡可能采用全斷面攤鋪,減少接縫,且在攤鋪前應在攤鋪機前擋板下部安裝防離析的橡膠擋板或鐵鏈,螺旋布料器吊桿外側安裝反向螺旋,防止吊桿位置的離析。根據混合料類型的不同,調整夯錘和熨平板的振幅及振頻,提高混合料初始壓實度,提高路面平整度;根據混合料攤鋪厚度的不同調整螺旋布料器的高度。

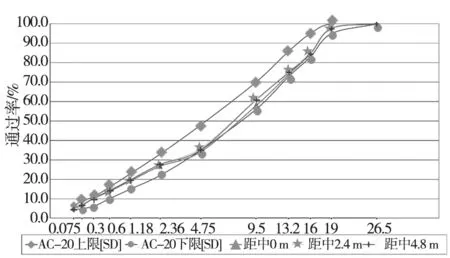

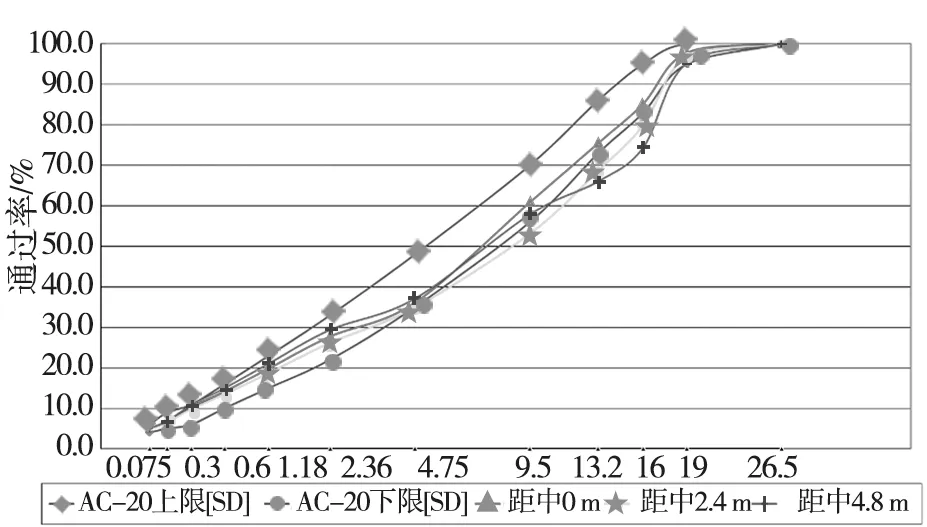

為選用攤鋪效果較好的攤鋪機,依托本項目,對兩臺品牌不同的攤鋪機分別進行攤鋪離析情況和攤鋪平整度進行跟蹤。針對攤鋪離析情況,在攤鋪機后方同一橫斷面上,攤鋪1/2 寬度范圍內,由攤鋪機中心向邊部,分別距中0 m、2.4 m、4.8 m 位置取混合料進行混合料級配檢測,繪制級配曲線見圖1、圖2。

圖1 1#攤鋪機混合料級配曲線

圖2 2#攤鋪機混合料級配曲線

由圖1、圖2 可以看出:(1)兩種品牌攤鋪機攤鋪效果區別較大,1#攤鋪機抗離析效果明顯優于2#攤鋪機。(2)1#攤鋪機在不同部位處的混合料級配偏差較小;2#攤鋪機不同部位混合料離析較大,尤其是距中4.8 m 位置混合料13.2 mm 和16 mm 篩孔通過率明顯偏離目標級配,攤鋪面可明顯看到縱向離析帶。

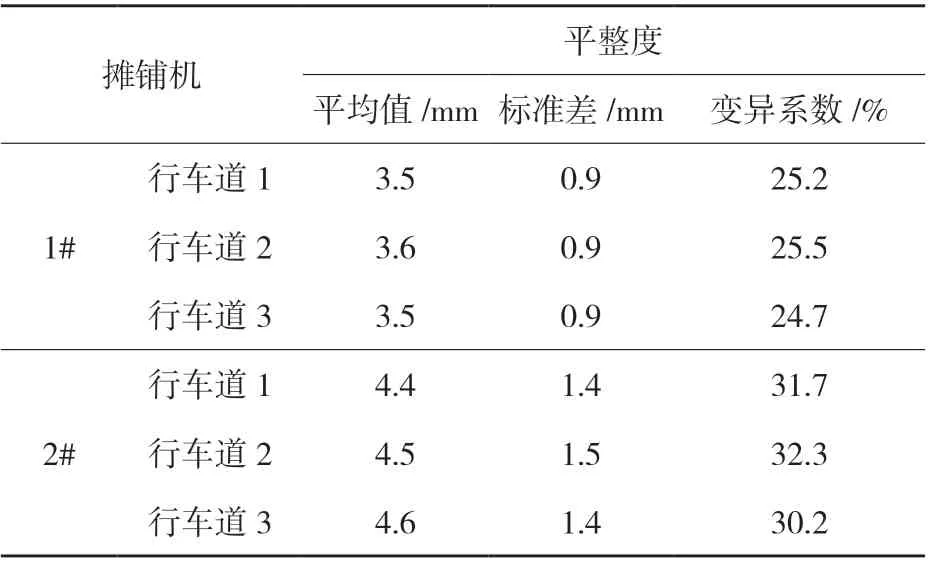

對攤鋪完成的200 m 試驗段采用3 m 直尺進行分車道平整度連續檢測,每車道檢測60 尺,檢測結果見表1。

表1 平整度檢測對比

由表1 數據可以看出,1#和2#攤鋪機攤鋪平整度均能滿足規范要求,但是1#攤鋪機平整度明顯優于2#。經攤鋪離析和攤鋪平整度對比,最終選擇1#攤鋪機在本項目進行大規模施工使用。

2.2.3 混合料壓實

在保證混合料攤鋪溫度的前提下,混合料碾壓應持續緊跟慢壓,保證混合料碾壓溫度,碾壓工藝由試驗段確定,依據試驗段確定的碾壓工藝進行混合料壓實。振動壓路機在碾壓時應先起步再開振,先關振再停機,禁止在碾壓未完成的路面上急剎和急打方向,且應在保證不黏輪的情況下盡可能減少噴水量,以降低碾壓過程中噴水對混合料溫度的影響。

3 路面施工中瀝青混合料攤鋪質量控制

3.1 強化試驗檢測分析

為確定瀝青混合料攤鋪作業的參數,工程施工前組織開展試驗。優選試驗段,保證其代表性,按照設計的攤鋪方案作業,組織拌合站和攤鋪機以及各類型壓路機等進場;在試驗段上按照技術參數與工藝要求操作,檢驗檢測攤鋪的效果。為有序推進攤鋪作業,項目管理小組必須提前做好謀劃,精心組織開展此項工作,做好資源設施的調配和前期各項準備。根據事前制定的技術操作方案,細化人員職責與任務,強化對工序的管控,實施標準化管理措施,保障管理作業到位。對參與作業的人員,要求做好安全以及質量技術交底,增強人員的責任意識。實際操作環節,圍繞材料拌和運輸以及攤鋪等,采取嚴格有力的把控措施,保障工程質量和安全等控制目標實現。綜合發揮資源優勢,有序開展各項攤鋪作業。通過試驗段分析與總結,確定準確度較高的技術參數,指導路面施工的高質量開展與落實,切實保障路面工程質量得以實現。

強化試驗檢測的重要性,試驗檢測結果不應受任何人員的影響,一經發現不合格數據,試驗室應及時進行復核性檢驗,復核檢驗依舊不合格時,試驗室應及時反饋檢測結果,查找原因,將不合格材料清除出場。結合本項目情況,注重對集料含泥量、軟弱顆粒含量、針片狀含量、瀝青老化指標、改性劑摻量、混合料級配、瀝青含量等指標的檢測。對成品路面應著重檢測路面壓實度、厚度、滲水等指標檢測。

3.2 引入現代化控制技術

借鑒以往的路面作業管理經驗,在瀝青混合料攤鋪操作環節,引入智能攤鋪、智能壓實技術,降低人為因素的影響。搭建信息化管理平臺,增強施工人員和項目管理人員等的溝通,提高對瀝青混合料攤鋪數據信息的共享程度,挖掘數據信息在攤鋪質量管理的應用價值,促使攤鋪作業效益目標的實現。除此之外,積極借鑒“智慧工地”管理模式,利用視頻監控裝置,實現對瀝青路面攤鋪現場情況的動態化掌握,全面排查存在的技術隱患與問題,消除對瀝青混合料路面質量的影響,實現攤鋪技術的應用價值,促進公路高品質建設[3]。

3.3 做好攤鋪技術應用現場管理

根據攤鋪作業的管理要求,制定完善的技術管理方案,落實到現場管理。組建專門的現場管理小組,負責瀝青混合料攤鋪操作的監督檢查,全面排查質量問題,防止公路病害的出現。從管理的角度來說,管理人員要學習瀝青混合料攤鋪質量檢驗檢測知識與技術,圍繞工程全過程做好把關,把關攤鋪的效果[4]。對參與攤鋪作業的人員,要求做好技術培訓和管理,提高業務素質水平。當組織開展攤鋪和碾壓等操作時,要求質量管理人員現場旁站監督。定期組織回頭看活動,分析瀝青混合料攤鋪施工技術管理存在的問題,提出改進和優化措施。面向當前瀝青混合料攤鋪新形勢和新情況,積極探索新方法,促使管理水平得到提高,實現技術的應用價值,實現項目的效益目標。綜合運用各類措施,把關現場施工的每個流程和環節[5]。

4 結語

路面施工中瀝青混合料攤鋪質控,要圍繞技術應用全過程,做好精細化管理,把關攤鋪作業的效果和質量。實際施工中,注重前期試驗分析,引入現代化控制技術,做好攤鋪技術應用現場的管理。根據路面工程實際,繼續積極探索管理新手段和新方法,提高質量管理水平。