某300 MW汽輪發電機軸系中心調整簡析

(大唐國際托克托發電有限責任公司,托克托 010206)

0 引 言

汽輪發電機是火力發電廠中最重要的轉動設備,機組的安全、健康運行是設計、安裝、檢修的綜合反應;軸系對中情況直接關系著機組安全運行,軸系不對中對軸瓦負荷分配、汽封塊間隙調整有直接影響,甚至導致動靜摩擦、汽流激振、油膜振蕩等軸系穩失穩缺陷;本文以軸系中心不正危害為基礎,依托某電廠300 MW汽輪發電機運行情況,結合軸系中心數據、油擋洼窩中心、軸系揚度、軸瓦墊鐵配置原則,闡述軸系中心調整思路及最優方案的選擇,為機組檢修提供依據。

1 軸系不對中的危害

軸系不對中通常是指相鄰兩轉子兩相鄰的轉子的軸心線與軸承中心線的傾斜或偏斜程度;轉子不對中包括聯軸器不對中和軸承不對中,其中聯軸器不對中包括平行不對中、偏角不對中以及平行偏角三種形式;軸系不對中主要的危害如下[1-3]:

1.1 軸系振動異常

軸系不對中使兩聯軸器連接后產生附加彎矩、剪切力,轉子在轉動過程中產生附加的交變應力,使轉子發生異常振動;在運行過程中,振動以1X、2X為主,且軸系不對中越嚴重2X所占比例就越大;且軸系軌跡一般為月牙形、香蕉形、“8”字形,渦動方向為正向。

1.2 軸系失穩

軸系不對中使轉子中心位置發生偏斜,造成圍帶間隙、隔板汽封間隙不均勻,機組變工況運行時產生不均勻的激振力,使轉子發生汽流激振造成軸系失穩,該現象一般發生在高中壓轉子振動以0.5X或接近轉子一階臨界轉速頻率;另外,軸系不對中造成聯軸器兩側軸承負荷發生變化、嚴重時使軸頸與軸承間形成錐形油楔,使油膜穩定性發生變化,使轉子發生半速渦動或油膜振蕩,振動頻率與汽流激振類似。

1.3 動靜摩擦

軸系不對中造成的動靜碰磨主要由于自由狀態下圓周、端面預留數值偏差較大所產生,如某機組高-中聯軸器中圓周方向中心偏差:高壓轉子高0.15±0.02 mm、端面方向偏差:0±0.02 mm;但回裝測量高-中聯軸器中心數據為:高壓轉子高0.58 mm,上張口0.03 mm,從中心數據可得對輪連接后高壓側端部軸封下半間隙趨勢減小、中壓側端部軸封上半間隙趨勢減小;因此,轉子原始不平衡力與軸系不對中導致的激振力疊加導致轉子振動位移的幅值增大、高中壓側端部汽封間隙的減小,最終導致發生動靜碰磨;其振動頻率一般以1X為主,摩擦較為劇烈時可激發出多倍頻振動,振動波形圖為削波形狀。

2 軸系中心調整原則

軸系中心調整的目的是盡量恢復機組安裝、上次檢修時轉子與汽缸的位置,恢復軸系揚度、合理分配各軸瓦負荷使各轉子連接后為一條光滑、連續的曲線,使轉子與汽缸、隔板保持同心,減小汽封間隙的調整量;針對軸系中心調整過程中可能出現的誤差,總結經驗如下:

2.1 數據測量

2.1.1 軸系軸系揚度測量

分別在全缸、半缸、對輪連接、對輪解體狀態,測量軸系揚度,掌握軸系揚度規律。

2.1.2 汽缸、油擋洼窩中心測量

分別在全缸、半缸,聯軸器連接、解體狀態,測量汽缸、油擋洼窩中心,掌握不同工作狀態下軸系中心的變化規律。

2.1.3 軸系中心測量

全缸、半缸狀態下,測量對輪中心,掌握全缸、半缸狀態下軸系中心的偏差中。

2.2 軸系中心調整原則

計算各軸瓦動量與中心、張口變化比例關系,軸系中心調整總體為以修前各軸瓦運行狀態為參考,結合軸系揚度、汽缸、油擋洼窩中心及軸系中心,以“遠調面、近調圓”為基礎,按照軸瓦動量最少、合理分配各軸瓦載荷、盡量將軸系揚度趨勢恢復到設計值為原則進行調整。

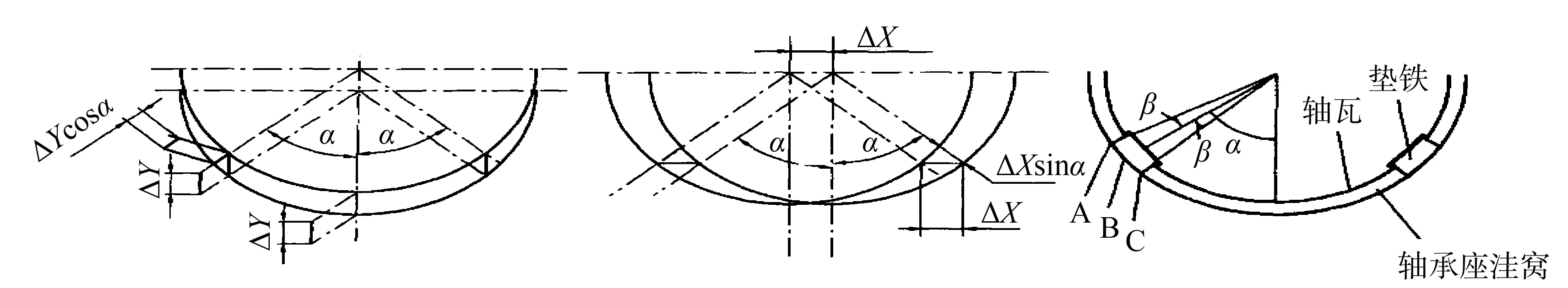

2.3 軸瓦墊鐵配置原則

在檢修過程中,改變軸系中心主要通過改變軸頸標高來實現的,軸頸標高調整主要通過在下軸瓦墊鐵內加減墊片或改變軸承箱位置;由于墊鐵具有一定的寬度,在配置墊鐵墊片時,若只按左右墊鐵與垂直墊鐵中心線夾角a進行配置,容易導致墊鐵與軸承箱洼窩處出現虛腳、虛接觸現象(如圖1所示),軸瓦墊鐵配置原則如下所示:

2.3.1 軸瓦垂直方向移動

假設軸瓦向上移動Y,則兩側、下部墊鐵內需加墊片,如果僅按照夾角a進行計算,則墊鐵A出容易出現虛腳,因此左右墊鐵配置墊片時應考慮墊鐵弧度,最底部墊鐵由于最底部接觸不需考慮墊鐵弧度,左右側兩側墊鐵加墊應為+Ycos(a-p),底部加墊+Y(如圖1所示)。

2.3.2 軸瓦水平方向移動

假設軸瓦水平向左移動X,如果僅按照夾角a進行計算,右側墊鐵上部A側容易出現虛腳,左側墊鐵下部C容易出現虛腳,則墊片配置:左側-Xsin(a-p),右側+Xsin(a+p)(如圖1所示)。

圖1 軸瓦墊鐵配置示意圖

3 方案簡析

某電廠300 MW汽輪機為東方汽輪機廠制造,型式為亞臨界、一次中間再熱、兩缸兩排汽凝汽式濕冷汽輪機,汽輪發電機軸系由高中壓轉子、低壓轉子、發電機轉子及勵磁機組成;另外,1、2號軸瓦軸承箱為落地軸承,3、4號軸瓦軸承箱坐落于低壓缸為落缸式軸承。在某次A修時發現中-低、低-發聯軸器中心偏差較大,結合修前機組運行情況、軸系中心解體數據、軸系中心調整原則,制定軸系中心調整方案,簡析如下:

3.1 修前機組運行情況

以機組100%THA工況進行參考,在機組運行過程中除1瓦軸振偏大(最大140 um),2號軸瓦相對于其他瓦溫度偏高(88 ℃),其余各瓦軸振、瓦溫、回油溫度均處于優良狀態,相關運行參數如下:

3.1.1 機組振動情況

1X/Y:140/92 um,2X/Y:42/31 um,3X/Y:22/19 um,4X/Y:34/27 um,5X/Y:24/27 um,6X/Y:28/25 um。

3.1.2 各軸瓦瓦溫/回油情況

1瓦:67/53 ℃,2瓦:88/49 ℃,3瓦:67/59 ℃,4瓦:71/50 ℃,5瓦:74/52 ℃,5瓦:76/54 ℃,6瓦:74/54 ℃。

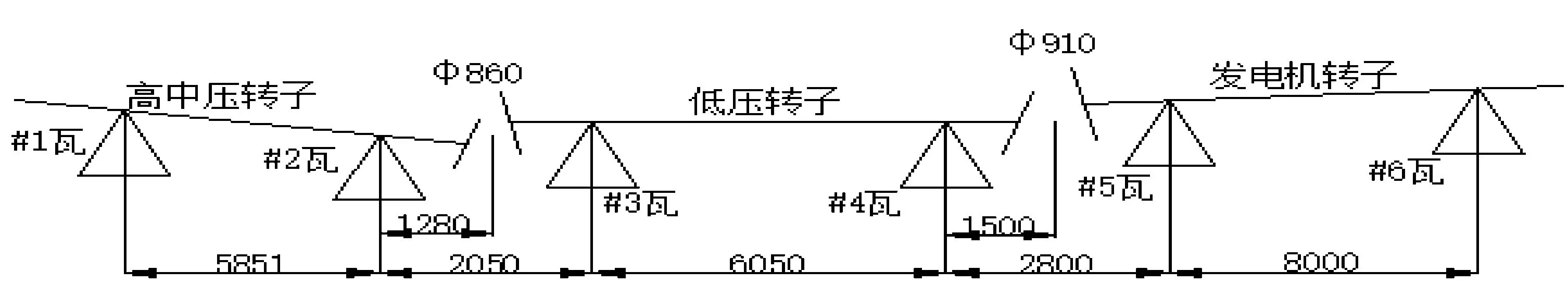

3.2 軸系中心數據測量

根據軸系中心調整原則,軸系中心調整需測量全缸、半缸狀態下聯軸器中心、軸頸揚度、油擋洼窩中心偏差,并繪制軸系中心示意圖(如圖二所示),相關內容如下:

(1)中-低聯軸器:全缸狀態:高中壓轉子偏低0.295 mm,高中壓轉子偏右0.015 mm下張口0.0875 mm,右張口0.0025 mm;半缸狀態:高中壓轉子偏低0.525 mm,高中壓轉子偏左0.025 mm,下張口0.1525 mm,左張口0.0175 mm(設計值:高中壓轉子偏低0.36-0.40 mm,左右偏差 0±0.02 mm,下張口0.04-0.06 mm,左右張 ≤0.03 mm);

(2)低-發聯軸器:全缸狀態:低壓轉子偏低0.305 mm,低壓轉子偏左0.095 mm,下張口0.075 mm,左張口:0.015 mm;半缸狀態:低壓轉子偏低0.175 mm,低壓轉子偏左0.025 mm,下張口0.1175 mm,左張口0.0175 mm(設計值:低壓轉子偏低 0.10-0.14 mm,左右偏差0±0.02 mm,下張口0.01-0.02 mm,左右張口≤0.03 mm);

圖2 軸系中心示意圖

3.3 軸系中心方案確定

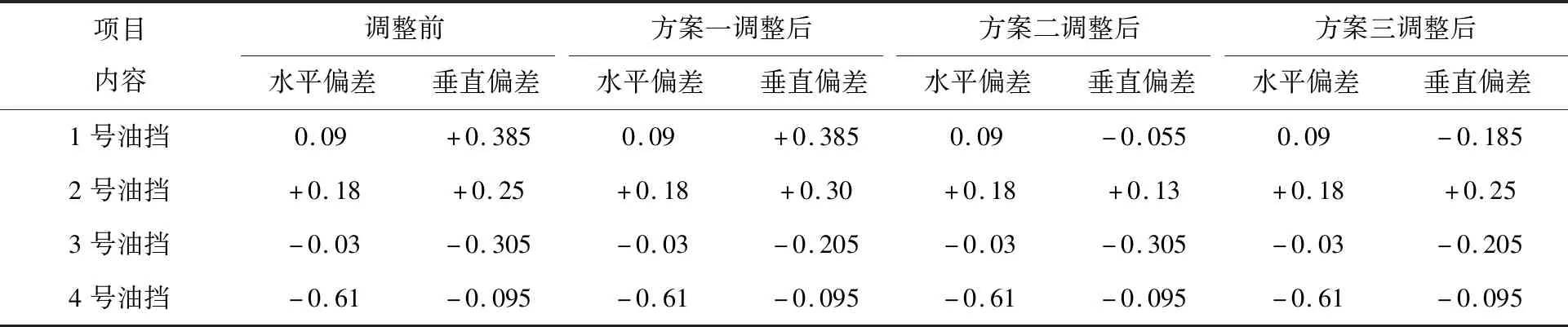

3.3.1 軸系中心方案制定

該電廠300 MW汽輪發電機軸系中心方案制定總體思路主要依據:降低對主油泵洼窩中心的影響、盡量減少各軸瓦的的調整量、恢復各軸頸揚度的趨勢,分別制定3種方案,并計算各個方案對軸頸揚度、油擋洼窩中心的影響,見表1。

表1 軸系方案的制定 (單位:mm)

表2 調整后各軸頸揚度的變化 (單位:mm/m)

表3 調整后各油擋洼窩中心偏差變化 (單位:mm)

備注:水平偏差“+”代表中心偏右,反之偏左;垂直偏差“+”代表中心偏上,反之偏下。

3.3.2 最優方案選擇

按照以上方案調整,軸系中心均能滿足設計值要求,調整后軸系揚度與設計中趨勢保持一致,但方案3最接近設計值揚度;另外,考慮到2號軸瓦瓦溫相對于其他軸瓦溫度高,該方案可以降低2號軸瓦負荷,有利于機組后續安全、穩定運行;因此,確定方案3為最終調整方案;各方案優缺點如下:

(1)方案1優點:1號軸瓦保持不動,對主油泵洼窩中心影響較小,2、3號軸瓦調整量較小,有利于后續檢修工作的開展,但對降低2瓦載荷、恢復軸系揚度影響不大;

(2)方案2優點:3、4號軸瓦不做調整,有利于后續低壓缸工作的進行,但1號軸瓦調整量較大,對主油泵洼窩中心影響較大,不利于后續高中壓缸檢修工作的開展;

(3)方案3優點:4號軸瓦不動、3號軸瓦動量較小,有利于低壓缸后續檢修工作;且該方案可以降低1號軸瓦揚度,使揚度更接近設計值;同時,可兼顧降低2瓦載荷。

4 結束語

本文圍繞軸系不對中的危害、軸系找中心原則、墊鐵配置原則并結合某電廠軸系中心調整方案對軸系找中方案進行簡析;在機組運行中,軸系不對中是機組冷態檢修、熱態運行的綜合體現;因此,根據機組運行情況合理制定軸系調整方案是至關重要的環節;除此之外,對軸系調整過程中誤差管控也是不可或缺的環節。