基于WAGO 750- 881 PLC 與轉爐除塵改造中的應用

汪利峰 賈 非

(1、重慶市勘測院,重慶 401121 2、中冶賽迪重慶信息技術有限公司,重慶 400013)

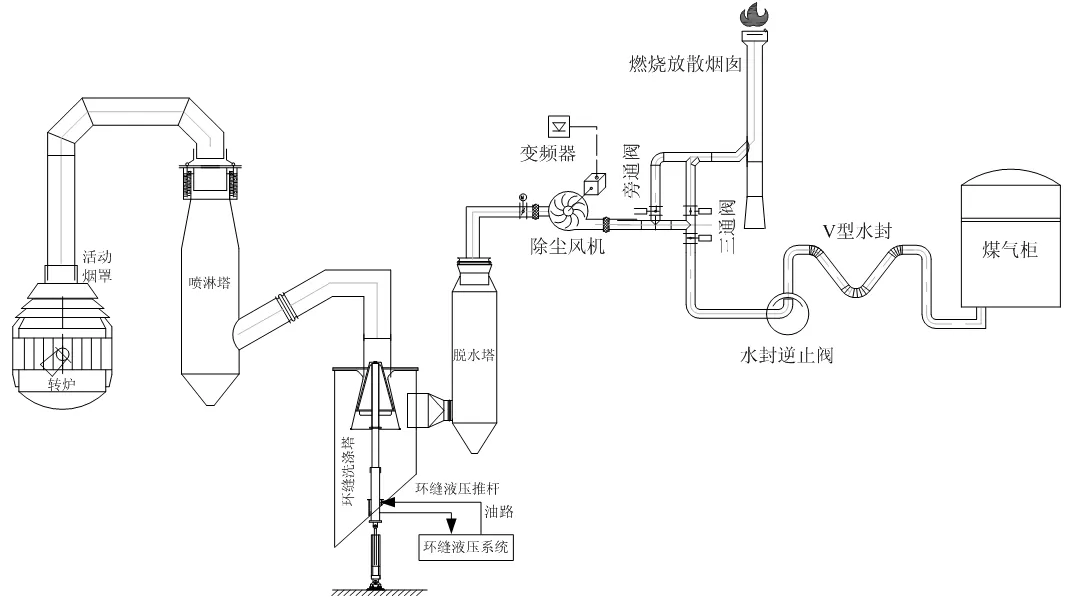

某煉鋼廠現在有兩座40t 的轉爐在生產,并且這兩座轉爐各自配備了一套獨立的煤氣凈化系統,煤氣凈化系統采用老OG 濕法除塵方式,改造前的煙氣凈化流程如下:轉爐煙氣--->活動煙罩---> 汽化冷卻煙道---> 溢流文氏管---> 重力脫水器--->RD 可調文氏管--->90°彎頭脫水器--->脫水塔--->煤氣鼓風機--->煤氣放散塔--->點火裝置--->燃燒放散[1]。在當前國內鋼鐵業形勢嚴峻下,對煉鋼煙氣凈化系統的改造能有效降低煉鋼的生產成本,提高二次能源的利用率,而且能極大改善鋼鐵生產的污染物排放總量[2]。為了降本增效,并且有效的改善環境,結合鋼廠的實際情況將該轉爐煙氣凈化系統改為新OG 除塵系統,并對轉爐煤氣進行回收。

1 轉爐新OG 工藝特性和設備特點

環縫裝置在轉爐煉鋼除塵系統中承擔著精除塵和改善爐口狀態的作用。轉爐吹氧時產生的1400~1600℃的轉爐煤氣,在風機的抽引下,經活動罩裙和汽水煙道冷卻至900℃以下,然后進入噴淋塔,進行粗除塵和進一步冷卻并兼滅火;接著煤氣進入環縫洗滌塔,環縫洗滌塔內外錐體的間隙,依靠爐口微差壓及冶煉工況調整,煤氣經此進行精除塵,然后再經脫水塔脫去大顆粒水滴,進入風機;風機機后的正壓,根據煤氣質量和其它條件,煤氣通過三通切換閥的切換作用,或者由放散煙囪向大氣排放,或者經過水封逆止閥和U 型水封通過管道送入煤氣柜[3]。

在轉爐煉鋼過程中,當一次除塵操作室收到吹煉開始信號以后,除塵風機通過自動或者操作人員手動提高轉速到額定轉速,根據爐口的冶煉狀態,通過環縫液壓升降裝置來調節環縫開度,來改變抽風量,從而改變爐口壓差。環縫裝置采用液壓系統進行驅動,該環縫液壓系統主要由液壓泵站、控制閥臺組成。液壓泵站包括油箱裝置、2 臺主泵、1 臺循環泵、循環過濾冷卻裝置、蓄能器組和站內配管等。

2 轉爐新OG 電氣設計和控制方案

2.1 轉爐新OG 控制器選型

圖1 轉爐新OG 系統工藝流程圖

本項目采用WAGO 750-881 可編程現場總線控制器,它為德國WAGO 公司開發最新系列現場總線控制器,并為現場總線適配器與PLC 完美的結合在一起的可編程現場總線控制器[4],可以使用的可編程總線控制器的形式有PROFIBUS-DP/FMS,CANopen,DeviceNet,LonWorks,MODBUS/TCP,Ethernet TCP/IP[5]。并且所使用的編程軟件WAGO-I/O-PRO 符合IEC61131-3國際標準,涵蓋了5 種編程語言,而且還提供了和高級語言一樣的基于編程開發環境的編輯、調試等功能[6]。對于小型控制系統來講,特別是I/O 點數在256 點及以下的控制系統中,可以單獨使用該現場總線通訊接口作為小型的PLC 系統,可完成對系統的開環或者閉環控制、PID 調節,通訊,故障診斷等功能[6]。

2.2 轉爐新OG 的系統配置圖

新OG 控制柜設置在現場的環縫液壓站的平臺小屋內。由于現場環境比較惡劣,防止遠程控制器與主系統的通信發生干擾,采用了光電轉換形式,提高了系統的可靠性(圖2)。

圖2 系統硬件配置圖

2.3 轉爐新OG 的軟件編程

WAGO 750-881 采用CoDeSys 編程軟件,其編程語言豐富,使得開發者能夠使用簡便快捷編程方式,提高了編程效率;同時它還集成了功能強大的庫函數,能夠隨時導入各種現成的庫函數,從庫函數中調用標準的模塊化程序塊,只需修改外部接口,即能實現控制功能,從而避免了重復勞動,大大縮短了開發周期。另外,它還自動集成測試和診斷功能,支持在線測試和離線仿真等功能[7](圖3、4)。

圖3 WAGO 中使用PID 控制圖

2.4 WAGO PLC 與羅克韋爾1756-L61 PLC 通信

由于原轉爐控制系統PLC采用羅克韋爾的1756-L61,涉及到WAGO PLC 與其通信。通過在1756-L61 PLC 的以太網中配置ETHERNET-MODULE (Generic Ethernet Module),通過定義好傳輸字節數,和地址,下載1756-L61 的硬件配置即可。在WAGO Ethernet Settings 設置與1756-L61 通訊參數,其字節數與1756-L61 中的設置一致。

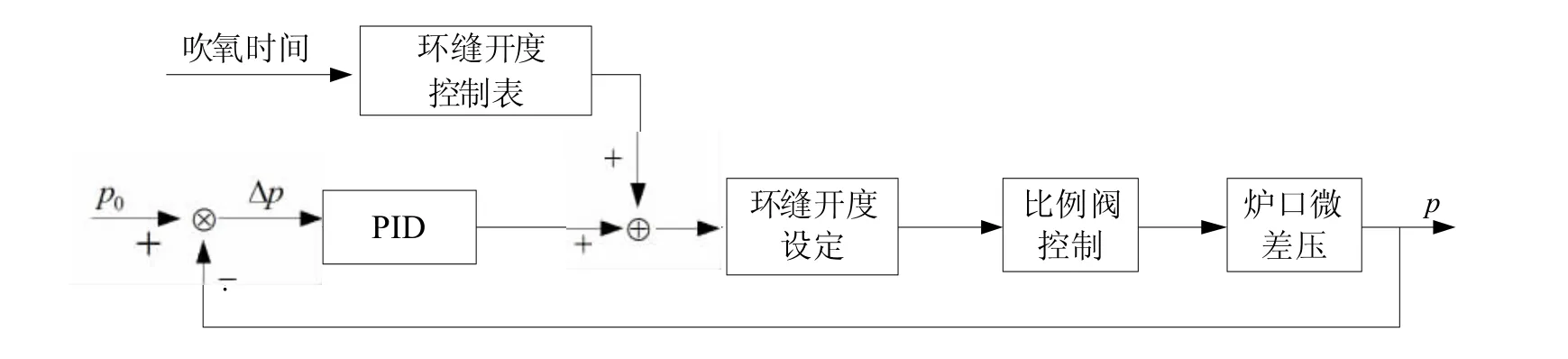

2.5 環縫的控制策略

傳統的環縫開度控制采用的是PID 控制,通過PLC 實時采集爐口微差壓與設定爐口微差壓做閉環控制[8],來調節環縫的開度,其弊端為爐微差壓在波動大的情況下,環縫的開度調節幅度大,而且環縫液壓升降系統屬于滯后系統,不能及時調整開度來調節改變爐口微差壓。因此采用基于環縫開度控制表和爐口微差壓做補償的控制方式。根據轉爐生產的特點,將冶煉分為等待冶煉、吹煉前期、吹煉中期、吹煉后期和吹煉結束,并根據生產的這幾個周期分別將環縫的開度設計成一張環縫開度控制表。通過設定的爐口微差壓和檢測到實際爐口微差壓值來進行PID 運算。

圖4 WAGO 中采用SFC 編程圖

圖5 環縫開度控制系統框圖

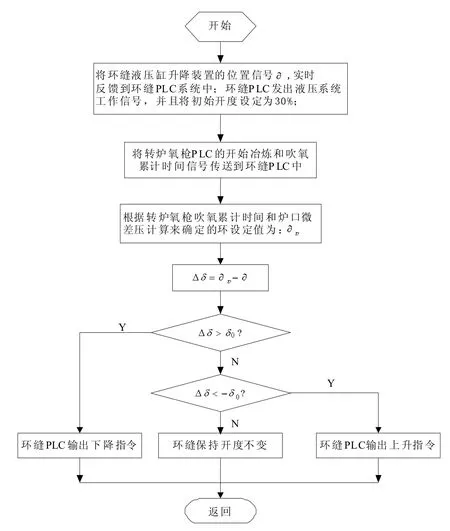

根據WAGO 750-881 PLC 采集到的環縫實際開度和設定開度的比較,采用CFC 流程圖編程的方式來實現對環縫裝置升降的控制,其程序流程圖如圖6 所示。

圖6 PLC 程序控制流程圖

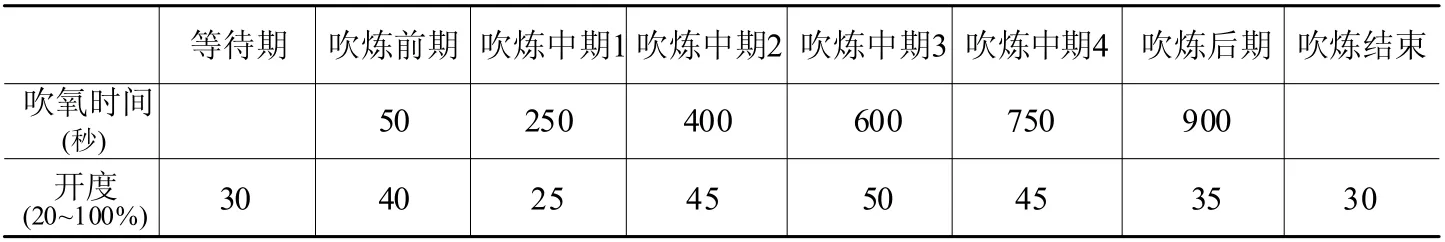

根據轉爐冶煉周期的將環縫控制的開度設定如表1 所示。

表1 環縫裝置開度表

3 實際運行結果及分析

通過采用氧槍吹煉時間進行分段來控制環縫開度和爐口微差壓來補償控制方式來調節環縫開度的方法,在吹煉中期爐口微差壓變化比較劇烈時,能通過控制環縫的開度,調整爐口微差壓。具有較高的穩定性和抗干擾性(圖7)。

圖7 實際生產的爐口微差壓和環縫開度圖

4 結論

本項目采用WAGO 750-881 可編程現場總線控制器作為轉爐新OG 除塵系統的主控制器,通過采用吹煉時間分段和爐口微差壓來補償控制方式來控制環縫開度,以WAGO 750-881 PLC 靈活的編程方式實現了該控制方法達到了工藝控制要求,并且通過實際的運行檢驗,控制效果良好,滿足生產的要求和改造的技術指標。