轉爐煤氣回收電除塵的三相脈沖電源節能方案

柯嵐

(廈門綠洋環境技術股份有限公司,福建 廈門 361101)

干法轉爐煤氣回收電除塵技術是廣泛應用于鋼鐵行業轉爐煉鋼煤氣回收的除塵技術,對于回收煤氣質量起到至關重要的作用。轉爐出口的粉塵濃度很高,在吹煉階段的粉塵濃度最高可達200g/Nm3,因此高壓電源的規格要比其他工藝的除塵電源大得多,一些大的轉爐的除塵電源的規格甚至要超過2.5A/90kV,輸入功率高達250kVA,一臺除塵器需要有3—4 臺電源,能耗相當高。

過去,轉爐除塵器在做技改時,大都是從減排的角度優先考慮,但隨著碳達峰、碳中和概念的提出,如何在確保達標排放的前提下進行節能減排,成了業主的迫切需求。文章詳細介紹了傳統轉爐煤氣除塵高壓電源的技術現狀、三相脈沖電源特有的脈沖功能、針對轉爐煤氣干式電除塵設計的深度節能方案以及實際節能案例。

1 傳統轉爐煤氣除塵高壓電源的技術現狀

轉爐煙氣中含有大量的金屬成分,在除塵器的第一電場一般會因為低比電阻的粉塵導致陰陽極間的煙氣介質被擊穿而發生閃絡放電,阻礙了電場電壓的提升,于是荷電電壓低于第一電場閃絡放電電壓的粉塵都會被第一電場捕獲,更高荷電電壓的粉塵進入第二電場。在第二電場中,由于低比電阻的粉塵已經被捕獲,煙氣的擊穿電壓提升,第二電場的電壓、電流、能耗都要高于第一電場,因此荷電電壓低于第二電場閃絡電壓的粉塵在第二電場被捕獲,后續電場的狀況以此類推。從第一電場到末電場,粉塵越來越少,越來越難以荷電,對峰值電壓的要求越來越高,擊穿電壓越來越高,實際運行的平均電壓電流越來越高,因此能耗也就越來越高。但其實后級電場粉塵含量很低,絕大部分的電能都被用于空氣荷電,能源的利用率很低。

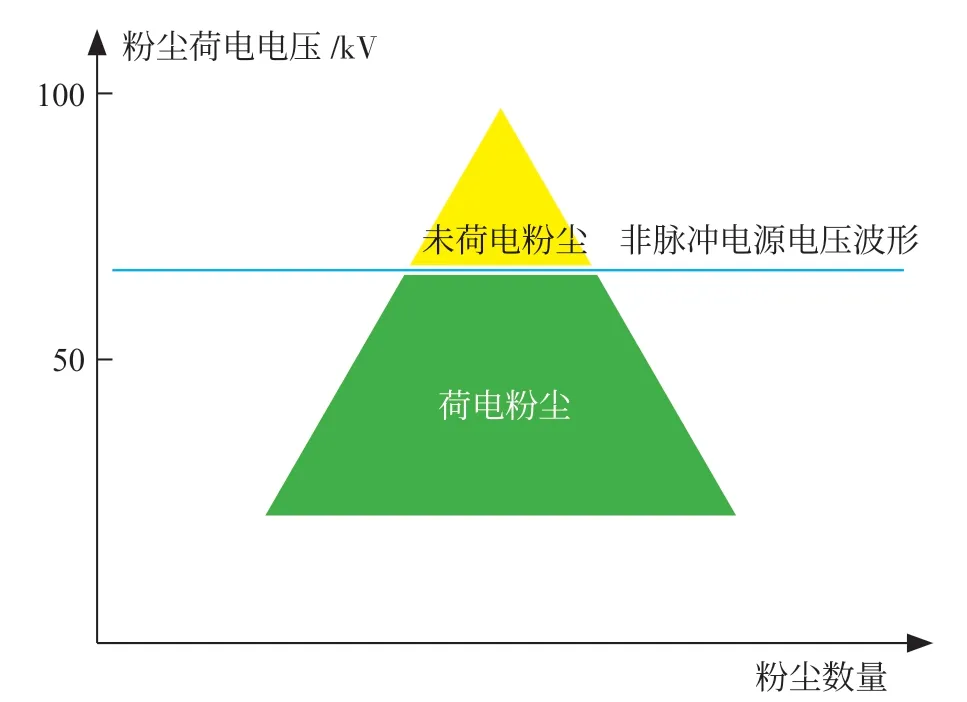

目前,轉爐行業使用的除塵電源有三相脈沖電源和非脈沖電源兩種。非脈沖電源的輸出電壓是平直連續的,峰值電壓基本等于平均電壓。節能的時候,在降低平均電壓和平均電流的同時,峰值電壓也在下降,能夠荷電的粉塵數量也在減少,這與能耗最高的、節能潛力最大的后級電場對于高峰值電壓的需求是矛盾的,即在節能的同時犧牲了粉塵的荷電能力。由于煙氣中不同粒徑、成分的粉塵荷電電壓是不一樣的,它們在數量上呈現出金字塔形的分布(見圖1)。電場力對未荷電的粉塵沒有任何的吸附力,從圖1 可以看出,每下降一點電壓都會導致大量的粉塵進入非荷電區,無法荷電,因此非脈沖電源在低濃度的煙氣工況下不能把平均電壓、平均電流降得太低,否則會影響前一級收不下來的粉塵的荷電。而且傳統節能模式沒有與轉爐吹煉的控制設備建立通訊,無法感知目前的轉爐正在進行的工藝流程,對于高濃度粉塵和低濃度粉塵都采用一樣的電源輸出設置,為了保證高粉塵濃度工藝流程階段的出口排放濃度,犧牲了低粉塵濃度工藝流程階段的能耗。

圖1 非脈沖電源電壓波形與荷電粉塵數量的關系

2 三相脈沖電源的節能技術

三相脈沖電源具有可靠性高、除塵效率高、節能效果明顯、復雜煙氣工況適應性好等優點,在鋼鐵、電力、有色、水泥等行業廣泛應用,并已取得十幾個干式除塵器出口粉塵排放濃度低于10mg/Nm3的工程業績。

針對傳統非脈沖電源的技術弊端,筆者為轉爐回收電除塵設計了2 套節能方案,可根據業主設備的實際情況進行選擇,從而實現不同程度的節能效果。

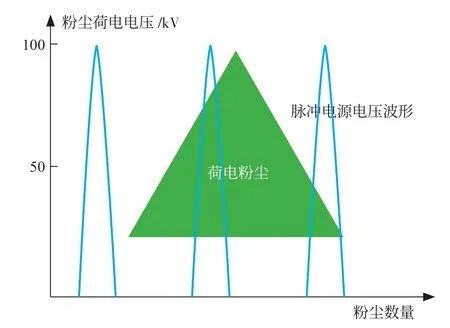

方案一:非現場感知模式。目前業內轉爐煤氣電除塵均采用該模式,在該模式下,三相脈沖電源既能與傳統電源一樣連續輸出平直的高壓,又具有脈沖輸出方式,而傳統電源只能工作在連續輸出模式下。電除塵高壓電源有兩個重要的技術參數,峰值電壓和平均電壓,峰值電壓決定了粉塵能不能荷電,電場力對未荷電的粉塵沒有任何的吸附力;平均電壓決定了荷電粉塵向極板運動的驅進速度,除塵器的長度有限,如果平均電壓太低,荷電粉塵有可能還未運動到極板就被煙氣帶出除塵器。三相脈沖電源的每個脈沖送出的都是額定峰值電壓,可通過調節脈沖輸出頻率來控制輸出的平均電壓、平均電流,以保證粉塵具有一定的驅進速度。這樣就可以在實現節能的情況下不降低對高比電阻粉塵的荷電能力,也就不會在大幅節能的情況下,大幅降低除塵效率(見圖2)。通過脈沖方式,可以在無法與吹煉控制系統通訊的情況下,在高能耗、低粉塵濃度的后級電場送出峰值電壓高達100kV 的高能量脈沖,同時還降低了脈沖的輸出頻率,相比傳統電源,三相脈沖電源既保證了除塵效率,又節約了大量能源。

圖2 脈沖電源電壓波形與荷電粉塵數量的關系

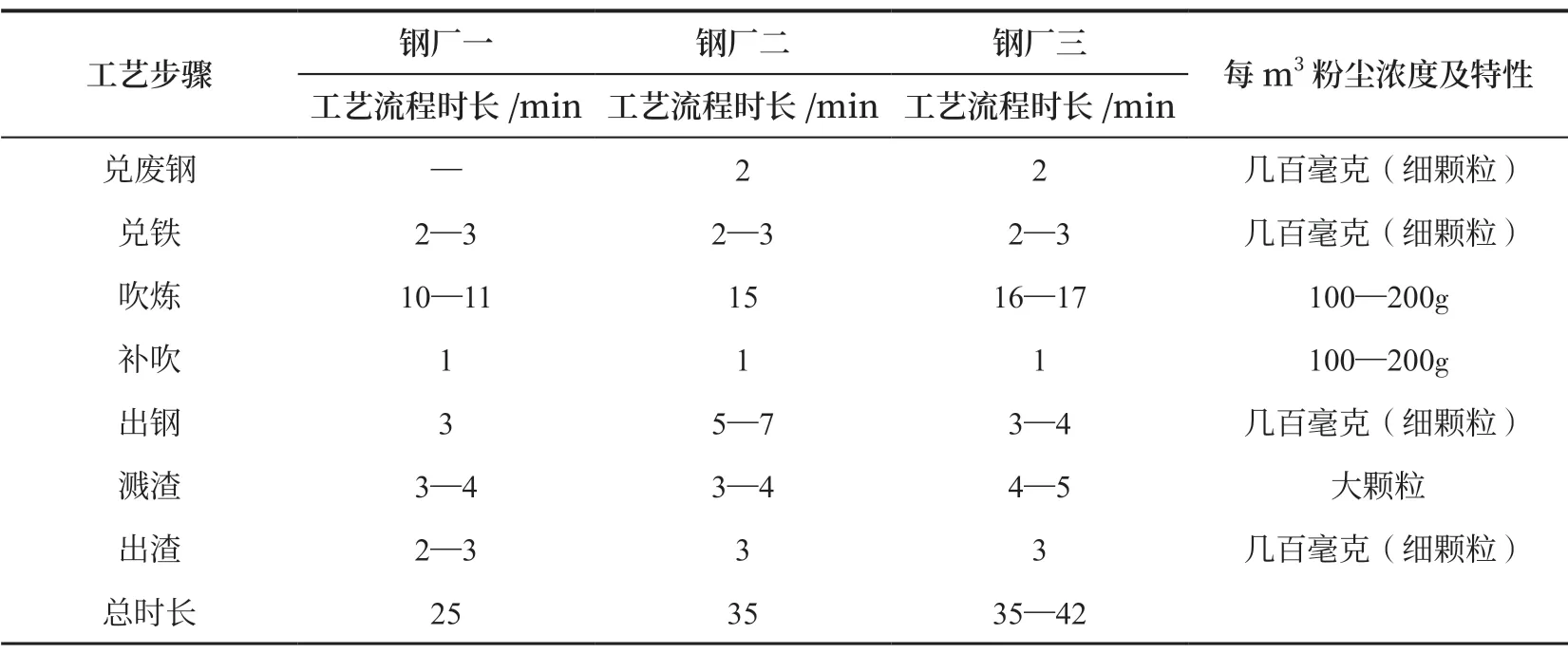

方案二:現場感知模式。轉爐煉鋼時,一爐鋼水的冶煉時間在30min 左右,需經過兌廢鋼、兌鐵、吹煉、補吹、出鋼、濺渣、出渣七道工藝,一爐鋼水才算冶煉完成。在這七道工藝中,以吹煉和補吹兩道工藝的粉塵濃度最高,最高可達到100—200g/m3,其他幾道工藝的粉塵排放濃度則低得多。很顯然,當粉塵濃度不同時,需要除塵電源提供的能量也不同。

3 家不同鋼廠的生產工藝數據如表1 所示。通過與轉爐吹煉控制設備建立通訊,除塵電源能夠實時感知轉爐目前正在進行的工藝,獲取目前粉塵濃度情況。高壓電源可以通過調試階段獲得基礎運行參數,根據正在進行的工藝流程自動選擇最佳脈沖輸出頻率,從而保證在排放達標的情況下,取得最佳的節能效果。吹煉和補吹這兩個高粉塵濃度工藝階段的持續時間約為一個轉爐冶煉周期的一半,低粉塵濃度工藝階段的持續時間也為一個轉爐冶煉周期的一半,大幅減少了低粉塵濃度工藝階段的能耗,對于除塵系統的節能有著非常重大的意義。現場感知模式是非現場感知模式的延伸和擴展,能夠更精細化地控制電源的能耗,與非現場感知模式相比,可使能耗大幅減少。

表1 轉爐各工藝流程的時長及粉塵濃度

3 三相脈沖電源的轉爐節能案例

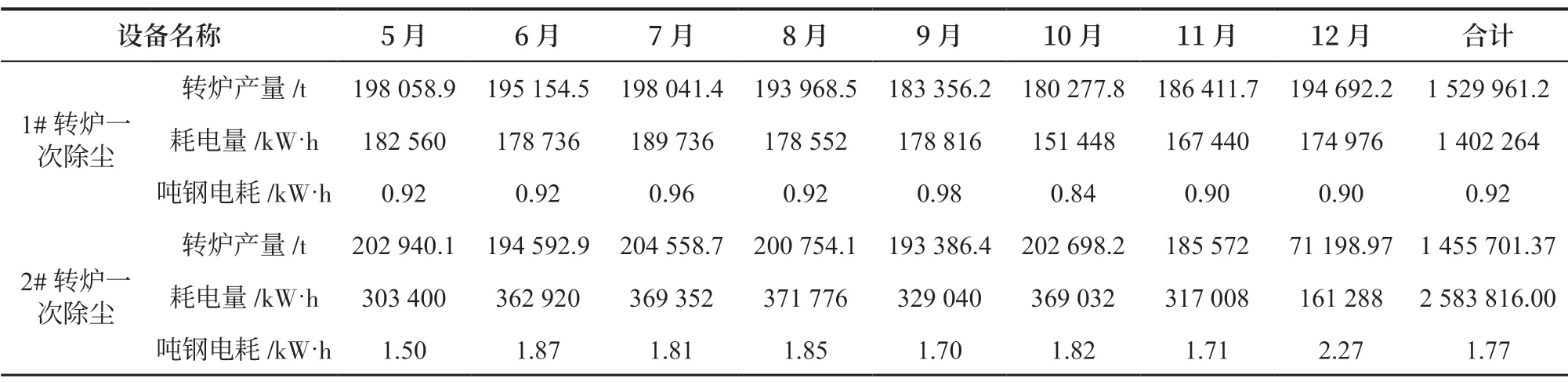

2020 年3 月,利用三相脈沖電源對河北某鋼廠的轉爐電除塵器電源進行了節能改造。該廠1#轉爐除塵器配置4 臺單相高壓電源,2#轉爐除塵器配置1 臺三相非脈沖電源和3 臺單相電源。1#、2#轉爐的大小、生產工藝完全一致,兩臺除塵器的收塵面積、煙氣流速等主要參數也基本一致。由于2#轉爐的除塵器能耗一直比1#轉爐高,于是該鋼廠選擇了三相脈沖電源對2#轉爐的除塵器進行了一次節能改造。改造前后每吹煉1t 鋼水的除塵器電耗如表2、表3 所示。

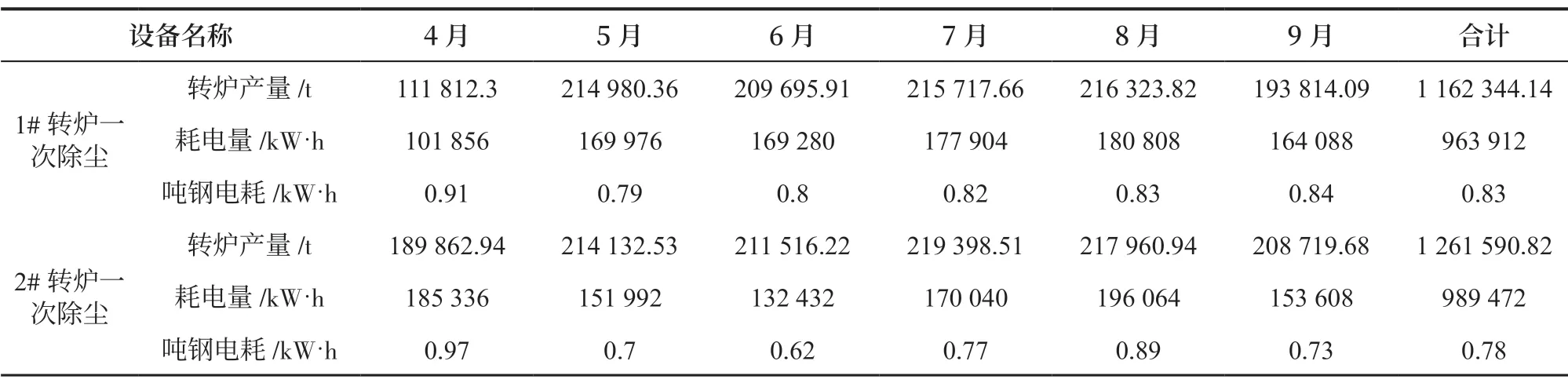

從表2、表3 可以看出,2#轉爐在電源改造前,每吹煉1t 鋼的除塵器電耗為1.7—1.8kW·h。更換成三相脈沖節能電源后,噸鋼電耗降到了0.7—0.8kW·h,節能達到50%。在確保排放達標的情況下,節能效果非常顯著。

由于鋼廠無法提供硬接點或通訊方式讓高壓電源與吹煉控制系統進行通訊,所以無法使用現場感知模式,因此無法進行深度節能,否則2#轉爐的能耗還能進一步降低。

4 結語

本文提供的2 個節能方案可以很好地降低轉爐電除塵噸鋼的電耗,具有很強的推廣價值。目前國家正在大力倡導碳達峰、碳中和,許多行業勢必會加大節能減排力度,三相脈沖電源特有的節能模式,必將在節能減排中發揮作用。

表2 改造前1#、2#除塵器電耗情況

表3 改造后1#、2#除塵器電耗情況