電化學高級氧化在噴漆廢水處理中的應用

劉逸凡

(廈門科林爾環保有限公司,福建 廈門 361009)

1 樹脂工藝品噴漆工藝流程及廢水組分

樹脂工藝品的噴漆流程主要分為堿洗及表面噴漆兩部分,過程中產生的廢水主要有堿泡清洗廢水、堿泡換槽廢水、水簾柜廢水、噴淋塔廢水,雖然產生的廢水量較少,但其含有酮類(丙酮)、酯類(丁酯)、醇類(丁醇)、醇醚(單丁醚)、芳烴類(如二甲苯、甲苯)等有機難降解化學物質,需要處理達標后才可排放。

2 企業排放標準及處理現狀

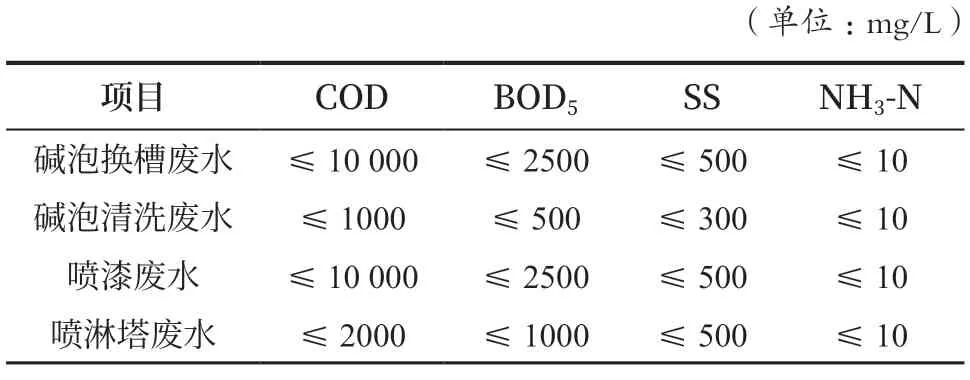

某工藝品噴漆加工企業廢水產量較小,日產生廢水約3m3,其中,堿泡換槽廢水產量每月約2m3、堿泡清洗廢水產量每日約為2m3、水簾柜廢水產量每周約為2m3、噴淋塔廢水產量每周約為2m3。上述各類廢水主要水質指標見表1。該企業改造前采用的是pH調節+混凝沉淀+AO 活性污泥法處理廢水,未對廢水進行高、低濃度的分離收集,直接將廢水排入生化系統,而且運行人員為兼職人員,難以用專業的方法對生化池進行工藝調整,造成系統內活性污泥池運行狀況不佳,處理出水經常出現超標情況,因此需要對廢水處理工藝進行改造。改造后廢水排放執行《污水綜合排放標準》(GB 8978—1996)三級標準及《污水排入城鎮下水道水質標準》(GB/T 31962—2015)中B級標準,廢水污染物排放標準見下表2。

表1 廢水主要水質指標

表2 廢水排放指標

3 電化學高級氧化技術

電化學高級氧化技術是指根據水中需要去除污染物的種類和性質,在兩個主電極之間填充高效催化劑(或催化手段)及一些輔助劑,組成去除某種或某一類有機或無機污染物的最佳復合填充材料作為粒子電極,并將其置于結構為方形或圓形的復合床內。當需要處理的廢水流經電化學高級氧化復合床裝置時,在一定的操作條件下,裝置內便會產生一定數量的羥基自由基和新生態的混凝劑[1]。羥基自由基(·OH)是標準電極電位(氧化電位2.8V),氧化電位僅次于F2(氧化電位2.87V),比H2O2(氧化電位1.77V)及O3(氧化電位2.07V)的氧化電位還要高,因此是極強的氧化劑,有機物在強氧化性作用下會被分解。通過混凝、吸附、絡合、置換等共同作用,廢水中的污染物會被迅速去除[2]。電化學高級氧化設備的運行只需要設置好電壓,以電能作激發能(脈沖電源)、以無機物作引發,利用空氣中O2發生化學反應生成H2O2,再進一步將其分解生成·OH。與濕式氧化、超臨界水氧化、超聲波、芬頓等高級氧化設備相比,電化學高級氧化技術在運行過程中不需要使用額外的藥劑,只需要利用電能運行,運行成本低、穩定性強、適用運行工況廣、操作簡單。

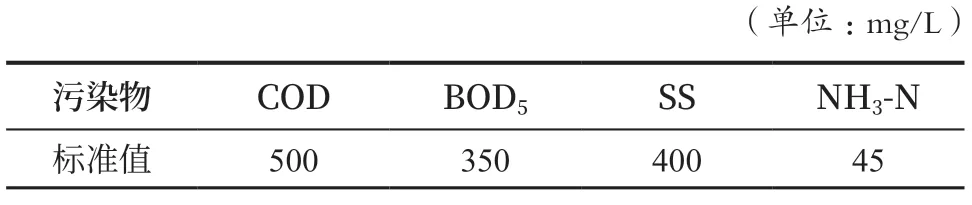

4 工藝方案設計

在本次噴漆廢水改造工程中,考慮到該企業運行操作人員為兼職人員,工作時間安排較少,工藝設計需要考慮操作簡便及操作時間較少的要求,因此設計采用pH 調節+混凝沉淀+電化學高級氧化+水解酸化+接觸氧化的方式。在混凝劑實現自動加藥的同時,主體處理設施的電化學高級氧化、生物膜處理工藝模式運行穩定、操作簡單,減少了人工操作的時間及對運行水平的要求,噴漆廢水工藝流程見圖1。在本次改造中,電化學高級氧化技術作為生化前置的預處理核心,采用小型電化學高級氧化裝置,并在電源間填充專利電催化復合填料(見圖2)。

圖1 噴漆廢水工藝流程

圖2 電化學高級氧化設備實物

5 高級氧化調試方法運行影響因素分析

本項目采用集中收集高濃度廢水后再分批少量處理的方式進行負荷分配,以保證后端生化系統的正常運行,在調試過程中可以按需求適量調整系統負荷。因進水中含有的氮磷成分較少,高級氧化調試過程中進出設備水樣的污染物檢測以COD、BOD5為主。COD檢測采用國標重鉻酸鉀法,BOD5檢測采用國標標準稀釋法。

高級氧化調試需要先對濾料進行浸泡及氣水反洗,以去除材料中含有的無機顆粒,然后持續對填料進行通電,通電電壓控制在低壓24V,持續一周后進入正式的污水調試階段。在污水調試階段先配合生化處理低濃度進水一周,通過回用水稀釋將COD控制在200mg/L 左右,再將COD 逐步提升至正常負荷(1000mg/L 左右)。通過調整電壓并持續檢測去除率找出設備運行的最佳電壓范圍。運行過程中需保證氣水反洗的固定周期及效果,反洗周期控制在1—2d。

在項目調試穩定后,取現場水樣對高級氧化設備繼續進行調試試驗,模擬現場設備的停留時間和水力負荷,并對不同工況下的處理情況進行模擬,為后續的運行方式優化及設備的技術改進提供理論依據。

6 調整不同工況對電化學高級氧化設備運行的影響

6.1 進水SS 對設備運行的影響

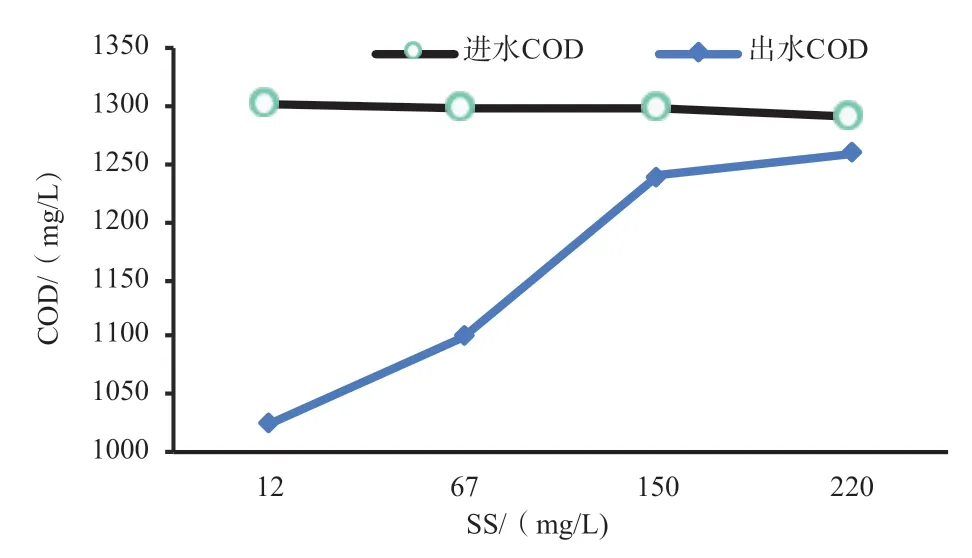

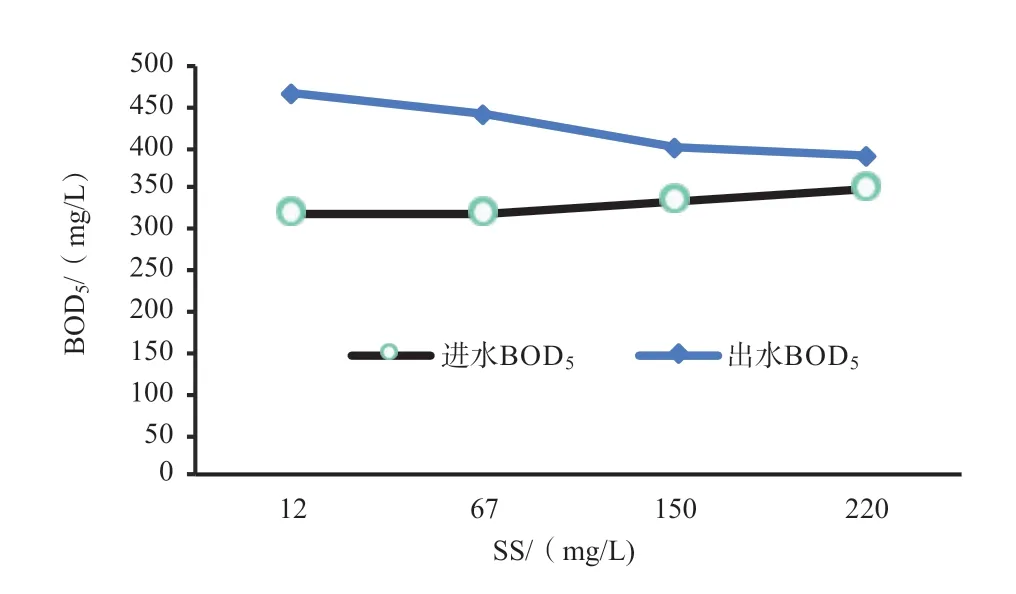

運行過程中,通過控制混凝沉淀池的加藥量,測試在不同進水SS 濃度下出水COD 及BOD5的變化情況。

在進水COD 濃度為1300mg/L 左右、BOD5濃度為330mg/L 左右、pH 值為7.5、運行電壓為50V 的條件下進行測試,采樣周期控制為8h,每次測試前保證填料已進行充分反洗。在不同進水SS 濃度下,出水COD及BOD5濃度的變化情況見圖3、圖4。

圖3 出水COD 濃度隨進水SS 濃度的變化情況

圖4 出水BOD5 濃度隨進水SS 濃度的變化情況

從圖3、圖4 可以看出,在相同水質條件下,隨進水SS 濃度的增加,出水COD 的去除率有所下降。進水BOD5濃度隨進水SS 濃度增加時,出水BOD5濃度有下降趨勢。SS 濃度為12mg/L 時因加入絮凝劑的量較多,大顆粒的部分有機物被沉降,進水COD 濃度較低,經高級氧化處理后出水BOD5濃度上升說明提升了可生化性。隨著COD 去除率的上升,出水BOD5濃度出現下降趨勢,這是因為高級氧化填料上的有效位置被無機物占據,對有機物的吸附降解能力產生一定影響。觀察BOD5濃度的變化趨勢發現出水可生化性下降,說明在高SS 濃度影響下氧化反應的去除效果會受到影響。通過上述的實驗過程分析,發現進水SS 濃度是影響電化學高級氧化設備穩定運行的重要因素,運行時需要注意混凝沉淀池的沉淀效果并及時對設備進行清洗。

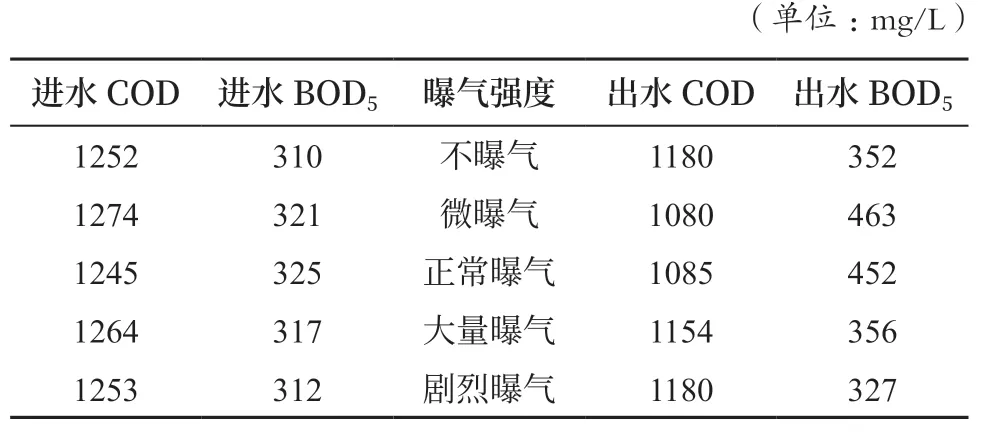

6.2 曝氣強度對設備運行的影響

在進水COD 濃度為1250mg/L 左右、BOD5濃度為320mg/L 左右、pH 值為7.5、運行電壓為50V 的條件下進行測試,采樣周期控制為3h,每次測試運行前保證填料已進行充分反洗。不同曝氣強度下出水的COD及BOD5濃度的變化情況見表3。

表3 出水COD、BOD5 濃度隨曝氣強度的變化情況

運行中曝氣主要是為了提供生成·OH 所需的氧氣。通過測試結果分析,在不曝氣情況下因沒有充分的氧氣進行反應,限制了·OH 的生成,對于COD 的去除及污水整體可生化性的提升效果較差。在微曝氣條件下,催化氧化效率最高。隨著曝氣強度的增加,填料受到擾動,已吸附的有機物在機械碰撞下被釋放,造成COD 去除率及出水可生化性的下降。

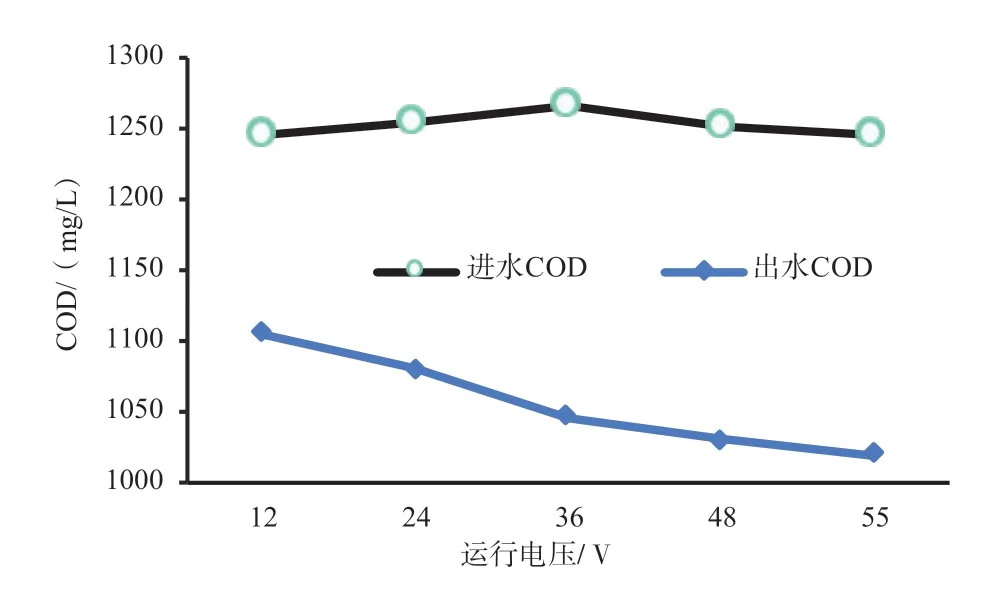

6.3 運行電壓對設備運行的影響

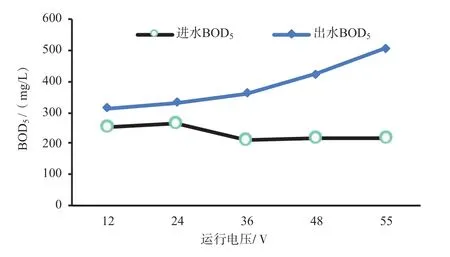

在進水SS 濃度≤20mg/L、COD 濃度為1240mg/L左右、BOD5濃度為260mg/L 左右、pH 值為7.5、運行電壓為0—50V 的條件下進行測試,采樣周期為3h,每次測試運行前保證填料已進行充分反洗。不同運行電壓下出水COD 及BOD5濃度的變化情況見圖5、圖6。

從圖5、圖6 可以看出,隨著運行電壓的升高,COD 去除率顯著上升,出水可生化性也得到明顯提升,這是因為隨著電壓的升高,在電極板間距不變的情況下,極板間電場強度增加,催化劑的激發程度增加,促進了·OH 的生成,設備的有機物處理能力獲得提升,但過高的運行電壓會造成電能的浪費,因此需要合理設定電壓。

圖5 不同運行電壓下COD 濃度變化情況

圖6 不同運行電壓條件BOD5 濃度變化情況

6.4 極板間距對設備運行的影響

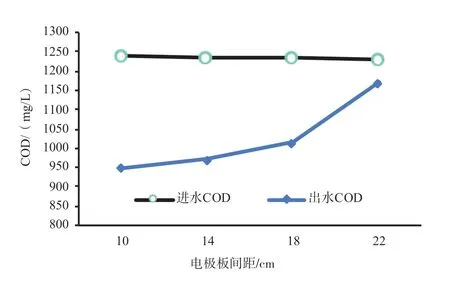

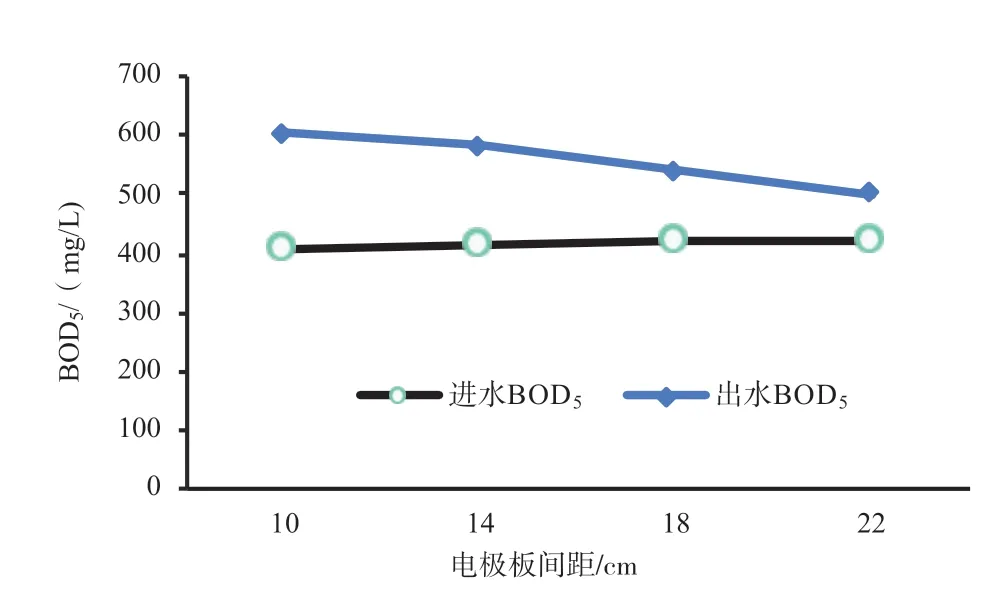

取混凝池出水,在實驗室等比例縮放設備中進行測試,控制相同的停留時間、表面負荷。準備4 組不同長寬比的設備進行實驗,在進水SS 濃度≤20mg/L、進水pH 值為7.5、運行電壓為50V 的條件下進行測試,運行周期為8h,每次測試運行前保證填料已進行充分反洗。不同的電極板間距下出水COD 及BOD5濃度的變化情況見圖7、圖8。

圖7 出水COD 濃度隨極板間距變化情況

圖8 出水BOD5 濃度隨極板間距變化情況

從圖7、圖8 可以看出,隨著極板間距的增加,COD 去除率顯著下降,出水可生化性降低,這是因為在電壓不變的情況下,隨著極板間距的增大,極板間電場強度減小,催化劑的激發程度降低,減弱了·OH的生成,設備的有機物綜合處理能力下降。

適當地減小極板間距有利于處理效果的提升,但實際工程中需考慮水力影響及檢修方面的問題,而且在表面負荷不變的情況下增加長寬比會增加電極板表面積,增加成本。

7 結語

(1)通過長達30d 的運行調試,在噴漆廢水進水COD 濃度為1000—1500mg/L、BOD5濃度為200—300mg/L 的工況下,COD 去除率可以穩定在20%以上,其中去除的有機污染物以易降解污染物為主。出水BOD5濃度較進水BOD5濃度有所提升,這是因為易降解有機物在·OH 及電解作用下被降解,部分BOD5被直接礦化;難降解有機物在破環斷鏈后部分COD轉化為BOD5,提升了處理后污水的可生化性。在實際的運行測試中,經過電化學高級氧化設備處理后,出水COD 濃度下降、可生化性提升,實現了穩定達標排放。

(2)電化學高級氧化設備在處理噴漆廢水時需要注意調控好進水SS 濃度并控制曝氣強度處于微曝狀態,在運行中要做到電壓的靈活控制保證前段混凝反應池穩定運行、填料得到充分反洗。在工藝設計方面,適當地減小電極間距有利于電化學高級氧化設備處理效果的提升,但需要根據工程實際運行情況進行調整。