帶有安裝邊螺栓連接結構的機匣包容能力研究

曹振忠,張帆,章定國,*,余毅

1.南京理工大學 理學院,南京 210094

2.中國航發沈陽發動機研究所,沈陽 110015

航空發動機在高速運轉時,由于外物撞擊、材料缺陷、疲勞和過熱等原因導致的葉片斷裂容易引起非包容事故,若機匣不能包容葉片斷裂的碎片,則碎片穿透機匣后會擊中飛機的重要部件,造成嚴重后果[1]。為了減少非包容事故的發生,提高航空發動機的可靠性和安全性,各航空大國都對航空發動機的包容能力有嚴格的規范和要求[2-3]。同時,國內外學者也對機匣的包容能力進行了大量研究,這些研究主要集中在機匣非包容故障的數據收集與統計分析[4-5]、試驗研究[6-11]和數值仿真研究[12-14]等方面。

航空發動機各機匣之間通常采用安裝邊結構通過螺栓進行連接[15],當葉片斷裂的碎片飛出時,極有可能撞擊到機匣安裝邊螺栓連接部位。美國聯邦航空條例(Federal Aviation Regulations)第33.94條規定:航空發動機結構必須包容轉子葉片斷裂產生的碎片,并保證發動機至少再運行15 s,并要求撞擊載荷不能造成機匣的屈曲、機匣安裝邊的分離、轉子堆擠等損壞[16]。碎片撞擊到機匣安裝邊螺栓連接部位時,可能發生螺栓斷裂和安裝邊斷裂等情況,最終造成前后機匣的分離,此時即使機匣碎片被機匣包容,也將產生嚴重的事故。近年來,機匣連接部位的非包容事故經常發生。2013年一架MD-11客機由于機匣的安裝邊連接部位的強度不足,導致其無法包容渦輪故障產生的碎片,造成了左側PW4462發動機的損壞,如圖1(a)所示,事后檢查發現撞擊部位的安裝邊發生分離,回收的碎片中,有71件屬于36個螺栓[17]。此外,2013年一架A319-100客機的V2524發動機和2018年一架MD-82客機的JT8D發動機也發生了非包容事故[18-19],碎片打穿了機匣,并在機匣安裝邊螺栓連接部位造成了嚴重損壞,導致安裝邊破損、螺栓斷裂和丟失等情況,如圖1(b)和圖1(c)所示。

圖1 機匣安裝邊螺栓連接部位的非包容事故Fig.1 Uncontained failures of casing bolted flange area

關于機匣安裝邊螺栓連接結構的研究,主要集中在靜力學分析[20-21]和結構動力學分析[22-24],而機匣安裝邊螺栓連接結構受到沖擊載荷的研究較少。Czachor[25]研究了螺栓和安裝邊結構的設計,以滿足機匣在各種操作環境下的強度,同時對安裝邊螺栓連接結構在葉片撞擊下的包容能力進行了初步研究,分析了使用LS-DYNA研究機匣連接結構包容能力的可行性。Bai等[26]研究了發動機中離心壓氣機的包容能力,研究結果表明,結構的各部件和連接螺栓都需要有足夠的強度才能保證離心壓氣機的包容能力,碎片的撞擊會使螺栓發生斷裂,從而導致整體結構的分離。目前,國內外針對機匣連接部位受到高速撞擊的研究仍然較少,缺乏對撞擊影響因素的研究和提高結構抗沖擊能力的研究。

本文基于LS-DYNA數值仿真,研究撞擊位置和撞擊角度對機匣安裝邊螺栓連接結構抗沖擊能力的影響,以及定距套和止口設計對提高結構抗沖擊能力的作用。通過打靶試驗進行驗證,為數值仿真的準確性提供依據,并分析螺栓斷裂的原因。

1 研究模型

1.1 幾何模型

為了便于研究,本文采用平板的機匣安裝邊螺栓連接結構模型,此模型是從整體環形機匣連接結構中截取得到的,如圖2所示。

圖2 模型的簡化Fig.2 Simplification of model

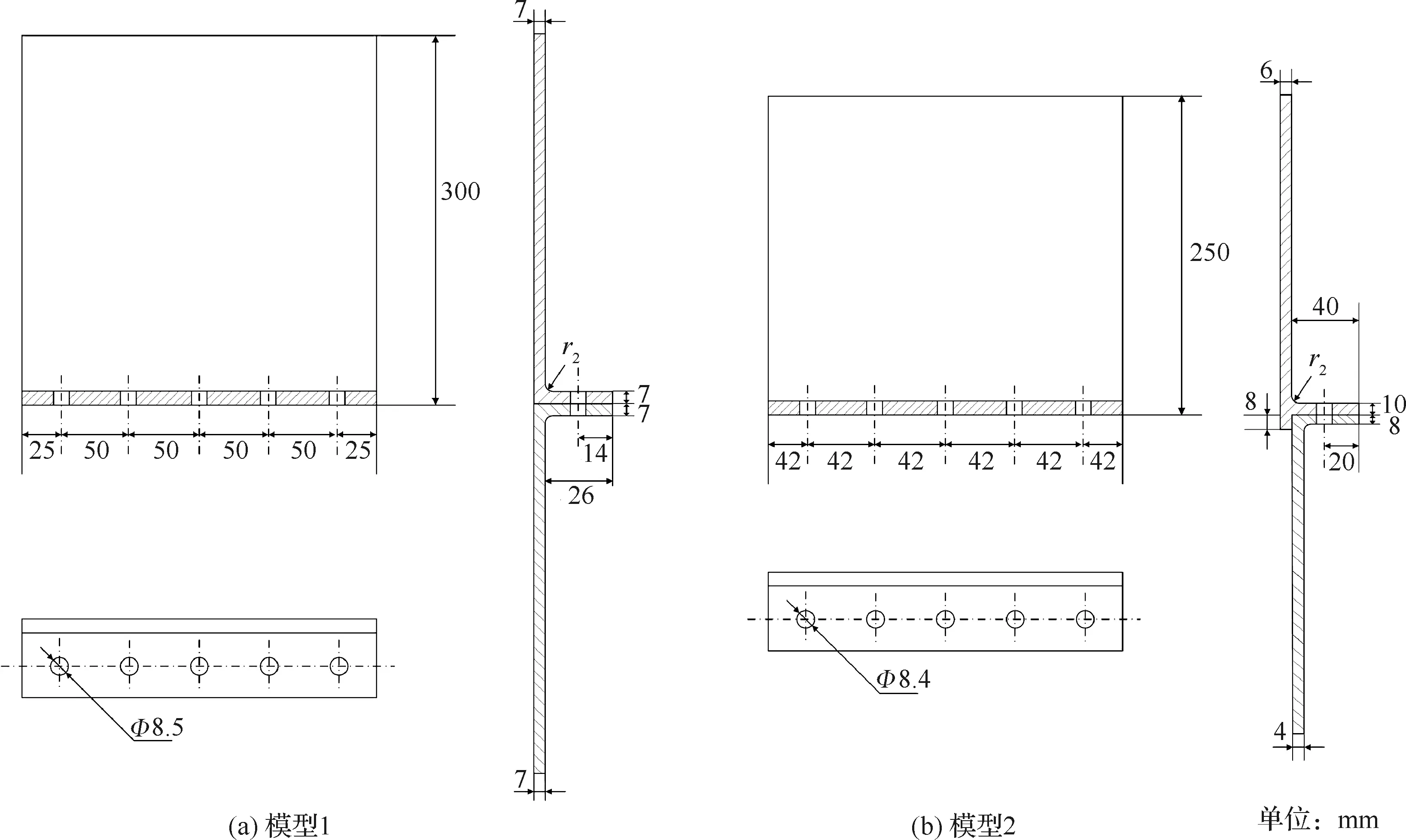

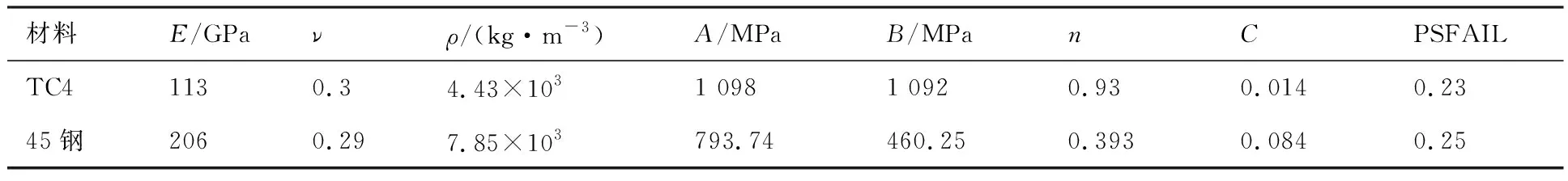

本文研究中采用兩種機匣安裝邊螺栓連接結構模型。首先通過模型1對葉片撞擊位置和撞擊角度的影響進行研究,其結構和尺寸如圖3(a)所示,其中螺栓和螺母的材料分別為GH4169和GH738,螺栓長度為24 mm,螺栓直徑為8 mm,螺栓的預緊扭矩為16.5 N·m。然后通過模型2研究定距套和止口設計對結構抗沖擊能力的影響,其結構和尺寸如圖3(b)所示,其中螺栓和螺母的材料分別為GH4169和GH2132,螺栓長度為52 mm,螺栓直徑為8 mm,螺栓的預緊扭矩為16.5 N·m。在模型2中,螺母與安裝邊之間裝夾了定距套,其長度為11.5 mm,內外徑分別為8.062 5 mm和13 mm,定距套的材料為GH4033;螺栓頭與安裝邊之間裝夾了墊圈,其厚度為2 mm,內外徑分別為8.5 mm和16 mm,墊圈的材料為0Cr18 Ni9。在模型1和模型2的研究中,葉片材料均為TC4鈦合金,尺寸為200 mm×90 mm×5 mm;機匣安裝邊結構材料均為45號鋼。

圖3 2種模型的幾何結構圖Fig.3 Geometric structure diagram of two models

1.2 有限元模型

所有模型都采用Solid164實體單元進行建模,在模型中將螺栓和螺母建為一體的模型,不考慮螺母和螺栓之間的螺紋連接。為了提高計算效率,在模型的網格劃分中,對不同區域劃分不同的網格尺寸。安裝邊、靠近安裝邊部分的機匣、螺栓、螺母、定距套、墊圈以及葉片的網格劃分較為精細,遠離安裝邊部分的機匣網格劃分較為粗糙。這樣的網格劃分既可以對撞擊和接觸的目標區域進行高精度仿真,又能縮短計算時間。圖4是模型的網格劃分示意圖。

圖4 有限元模型Fig.4 Finite models

對可能出現穿透的兩個物體之間定義面-面侵蝕接觸(Eroding Surface to Surface Contact),這些接觸包括葉片與機匣安裝邊、螺栓、螺母、定距套和墊圈之間的接觸。對需要預緊的兩個物體之間定義面-面干涉接觸(Surface to Surface Interference Contact),這些接觸包括螺母與安裝邊之間以及螺母與定距套之間的接觸。兩個安裝邊之間的接觸定義為自動面-面接觸(Automatic Surface to Surface)。所有接觸中的動、靜摩擦因數都設為0.15。對機匣上下端面的所有方向施加約束,將初始速度定義在葉片上,初始速度為100 m/s。

1.3 材料模型

撞擊過程中存在大變形和高應變率問題,而撞擊過程中產生的熱效應對結構性破壞影響很小,因此在建立機匣安裝邊結構和葉片模型時采用Simplified-Johnson-Cook材料模型。由于這種簡化的Johnson-cook模型不考慮熱效應,使得計算時間減少50%。Simplified-Johnson-Cook材料模型由以下本構方程描述:

(1)

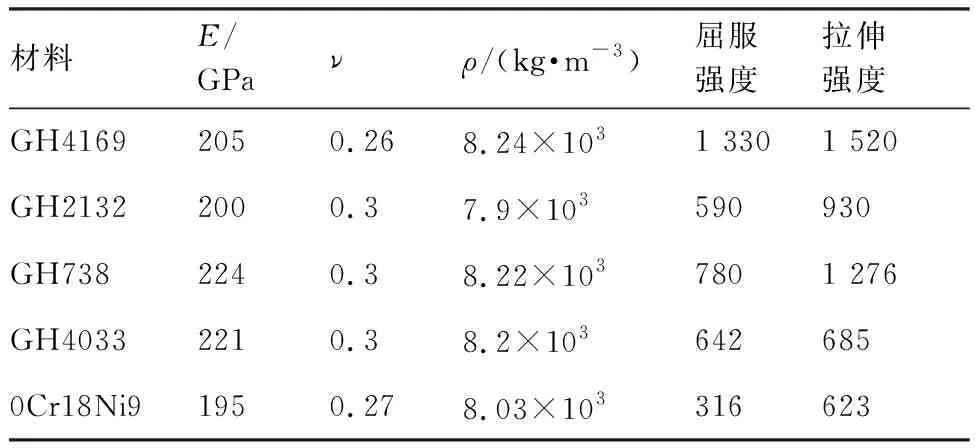

表1 TC4和45鋼的材料參數Table 1 Material properties of TC4 and 45 steel

在建立螺栓和螺母等緊固件的模型時采用Plastic-Kinematic材料模型,這種材料模型也考慮了應變率對材料力學性能的影響。Plastic-Kinematic材料模型由以下本構方程描述:

(2)

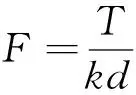

表2 螺栓、定距套和墊圈的材料參數Table 2 Material properties of bolts, sleeves and spacers

1.4 預緊力

螺栓的預緊力F可通過螺栓的預緊扭矩T計算得到[32]:

(3)

式中:d為螺栓直徑;k為無量綱常數,本文k取值0.2。通過計算,本文數值仿真中的預緊力取值均為10 313 N。

在數值仿真中,螺栓的預緊力需要以合適的方式施加,才能得到準確的仿真結果。目前對于在數值仿真中施加螺栓預緊力的研究主要集中在靜態分析,對于動態加載過程中的螺栓預緊力施加方法的研究較少。O’Toole等[33]在研究中評估了幾種顯式動力學分析中施加預緊力的方法,這些方法分別是在螺栓和螺母上施加等效力法、在螺桿上施加等效力法、過盈配合法、熱梯度法以及初始應力法。考慮到需要模擬緊固件對安裝邊的夾緊效果,以及螺栓破壞后預緊力逐漸消失的過程,本文仿真中采用過盈配合法施加預緊力。

過盈配合法施加預緊力是通過在螺母模型與安裝邊模型之間預留初始滲透量來實現,兩者之間的接觸設置為面-面干涉接觸。當LS-DYNA開始計算時,安裝邊模型將螺母模型的滲透量推出,此時螺栓-螺母的整體模型將受到預拉伸作用,同時安裝邊受到螺栓-螺母模型的預壓緊作用,從而實現了預緊力的施加。若撞擊過程中螺栓-螺母模型發生斷裂,預緊力的消失過程也將符合實際物理規律。本文在建立模型時通過多次嘗試,選擇了能夠對螺栓產生10 313 N左右拉伸力的模型初始滲透量,以達到符合條件的預緊力大小。

2 撞擊位置和撞擊角度的影響

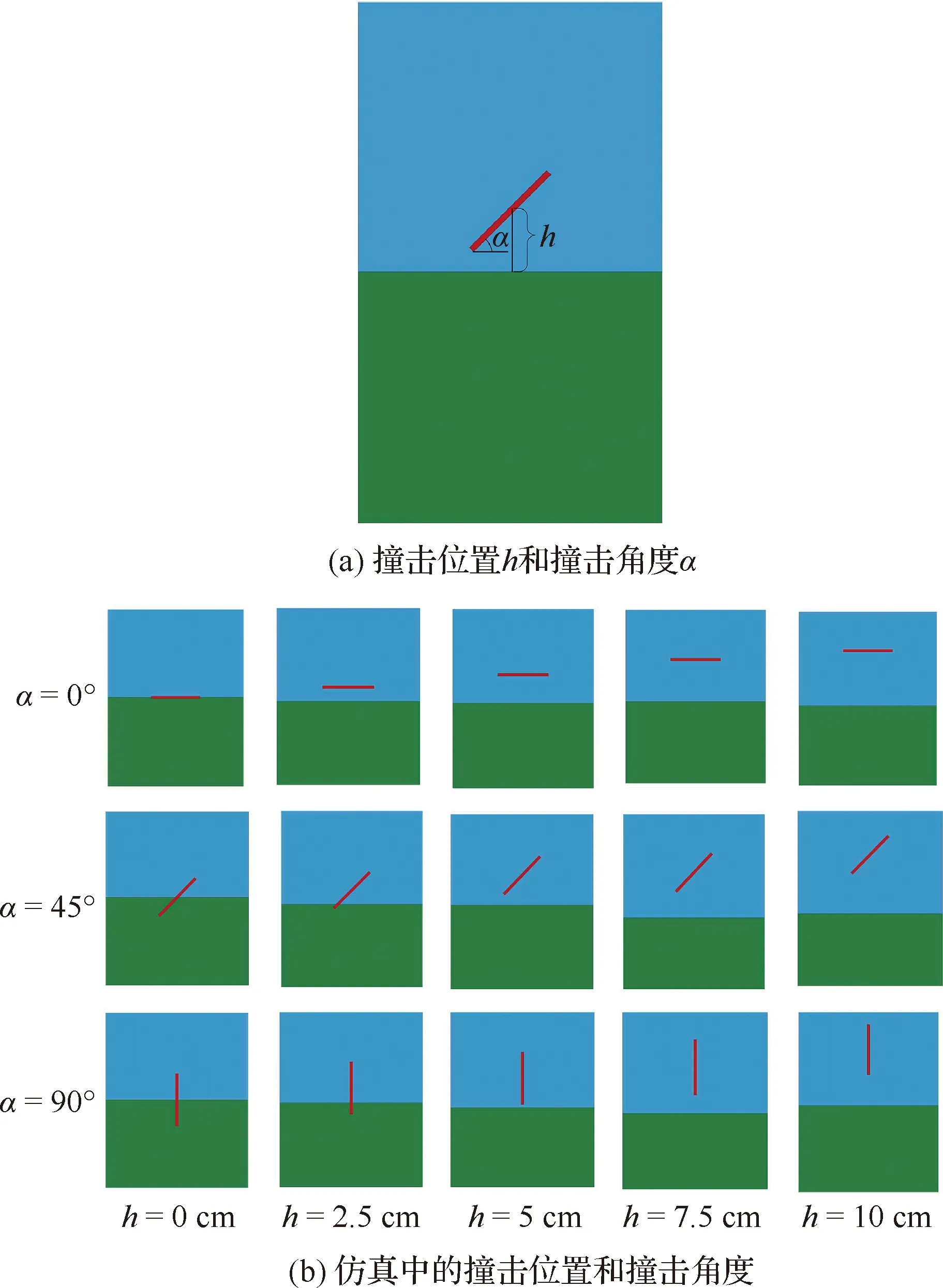

圖5(a)中的h和α分別為葉片的撞擊位置和撞擊角度,為了研究葉片的撞擊位置h和撞擊角度α對結構的影響,考慮α分別為0°、45°和90°的情況。分別在每種撞擊角度下仿真h為0 cm、2.5 cm、5 cm、7.5 cm和10 cm的情況,各撞擊情況的葉片位置和角度如圖5(b)所示。為了直觀顯示各撞擊情況對結構的影響,選取撞擊穩定后(2 000 μs)的螺栓總內能(即總應變能)占結構總能量的比例進行比較,螺栓內能占比表達式為

圖5 撞擊位置和撞擊角度示意圖Fig.5 Diagram of impact positions and impact angles

螺栓內能占比=

(4)

其中螺栓內能包含螺栓預緊力產生的應變能,但這部分的應變能遠小于撞擊產生的螺栓內能,因此在以下分析中,螺栓預緊力應變能的影響可以忽略。

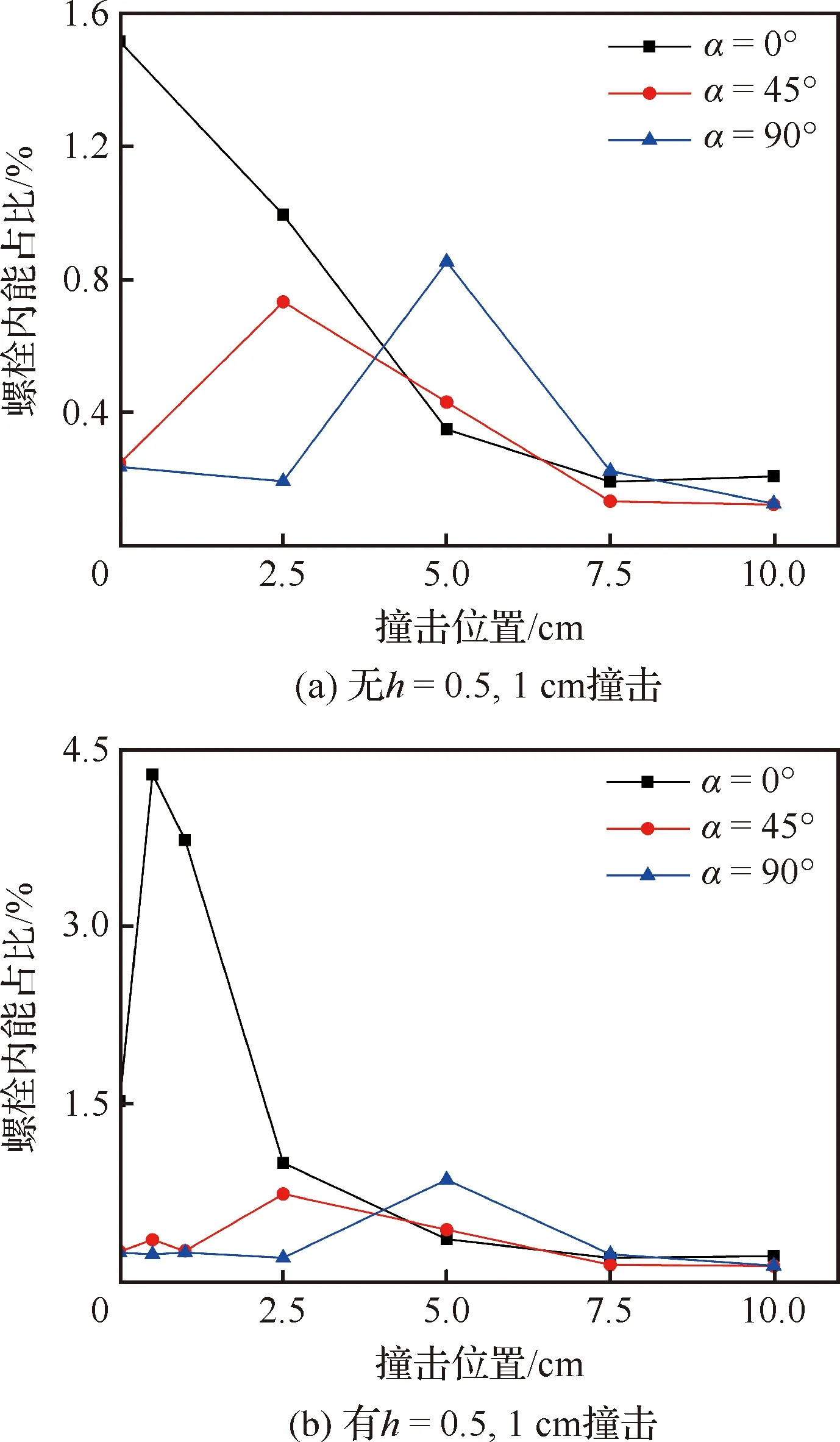

2.1 撞擊位置的影響

從圖6(a)可以看出,α=0°時,螺栓的內能占比隨著h增大而逐漸降低;α=45°,90°時,螺栓內能占比隨著h的增大而逐漸上升,分別在h=2.5, 5 cm時達到最高值,隨后螺栓內能占比隨著h繼續增大而逐漸降低。從圖5(b)可知,當α=45°且h=2.5 cm以及α=90°且h=5 cm時,葉片都是撞擊在上側機匣,并且葉片下緣撞擊在上側機匣的安裝邊位置。由此推測,當葉片只撞擊到一側機匣并且撞擊到機匣的安裝邊位置時,撞擊對螺栓的影響最大,從而導致螺栓內能占比最高。由于α=0°時,葉片撞擊在上側機匣安裝邊的h值在0~2.5 cm之間,圖6(b)的仿真結果中h未取到這個區間的值,因此圖中α=0°時這個區間的螺栓內能占比沒有升高趨勢。

圖6 α=0°,45°,90°時不同撞擊位置的螺栓內能占比對比Fig.6 Comparison of bolt internal energy ratios at different impact positions with α=0°, 45°, 90°

為了驗證以上推測,對以上3種撞擊角度在h=0.5, 1 cm的情況進行仿真。從圖6(b) 可以看出,在增加了0.5 cm和1 cm的撞擊位置后,α=0°時螺栓內能占比在h=0.5 cm時達到最高值,此時葉片剛好撞擊在上機匣的安裝邊位置,隨后螺栓內能占比隨著h進一步增大而逐漸降低。而α=45°,90°時,螺栓內能占比隨著撞擊位置變化的趨勢與原來相同,分別在h=2.5, 5 cm處達到最高值,隨后逐漸降低。由此可知,在這3種撞擊角度下,當葉片撞擊在單側機匣的安裝邊位置時,螺栓受到的影響最大,因而螺栓內能的占比最大。

為了分析以上現象的原因,對比中間螺栓橫截面的中間單元在撞擊后2 000 μs時的應力,圖7 是α=0°時各撞擊位置的應力對比情況,當葉片撞擊在上側機匣安裝邊位置(h=0.5 cm附近)時,由于上側安裝邊在撞擊方向受到的沖擊力遠大于其他撞擊位置,因此安裝邊錯位對螺栓的剪切力遠高于其他撞擊位置,從而導致螺栓在y軸方向(撞擊方向)的應力最高。從文獻[34]的研究可知,螺栓受到的剪切作用越強則螺栓越容易發生屈服,因此螺栓的變形能(內能)就越大。

圖7 α=0°時各撞擊位置的中間螺栓中間單元的應力Fig.7 Stresses of middle bolts at different impact positions with α=0°

2.2 撞擊角度的影響

從圖5(b)可以看出,葉片的撞擊角度α越大,則使得葉片剛好撞擊到單側機匣安裝邊的h也越大。當撞擊位置相同時,不同的撞擊角度對結構的影響也不同。撞擊位置和撞擊角度對結構的影響是互相耦合的。

從圖6(b)可知,α=0°時螺栓內能占比的最高值遠大于其他撞擊角度,這是因為當撞擊角度α較小時,葉片寬度方向更接近平行于安裝邊,從而導致葉片撞擊在單側安裝邊處時幾乎完全作用在安裝邊上,因此較小的撞擊角度會使螺栓內能占比的最高值遠大于較大的撞擊角度。

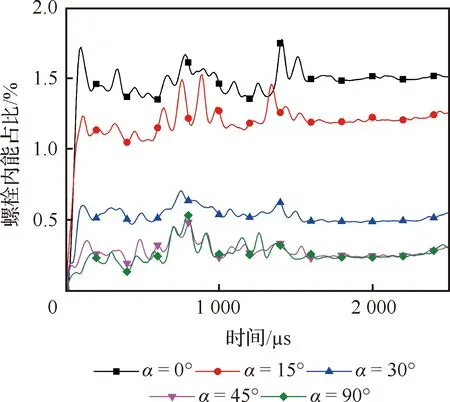

從圖6(b)中還可以看出,隨著撞擊位置h增大,撞擊角度α對螺栓的影響逐漸減小,因此為了研究撞擊角度α的影響,選取h=0 cm的情況進行研究。圖8是h=0 cm時,α=0°,15°,30°,45°,90°的螺栓內能占比隨著撞擊時間的變化對比,從圖中可以看出,螺栓內能占比隨著α的增大而減小,并且當α達到45°時不再減小。因此,在h=0 cm的連接中心位置,較小的撞擊角度(<45°)對螺栓造成的影響遠大于較大的撞擊角度(>45°)。

圖8 h=0 cm時各撞擊角度的螺栓內能占比對比Fig.8 Comparison of bolt internal energy ratios at different impact angles for h=0 cm

3 定距套和止口的影響

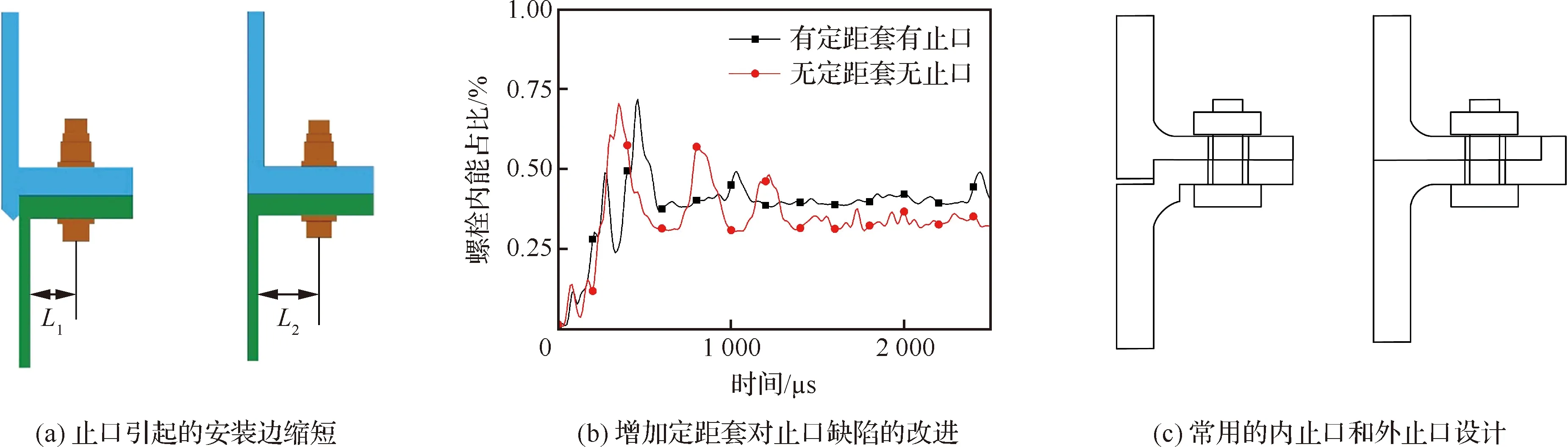

定距套的使用能夠使結構在不增加安裝邊厚度的情況下采用更長的螺栓,從而在擰緊力矩不變的情況下使整體結構的疲勞強度增大[35]。同時,螺栓長度的增加提高了整體結構的彈性,這使得安裝邊螺栓連接結構在航空發動機的高溫操作環境下不易發生松弛,從而增強航空發動機的緊密性[36]。帶有止口的螺栓法蘭連接結構也是航空發動機中經常使用的重要連接結構之一,止口的設計能夠保證整體結構具有良好的定心性,從而使法蘭盤之間減少切向滑移[37]。

關于安裝邊螺栓連接結構中定距套和止口的研究主要集中在靜態分析,當葉片撞擊機匣安裝邊螺栓連接結構時,定距套和止口的影響和作用尚不清楚。為了探究它們對整體結構的抗沖擊能力的影響,本文對含有定距套和止口設計的機匣安裝邊螺栓連接結構進行抗沖擊研究。

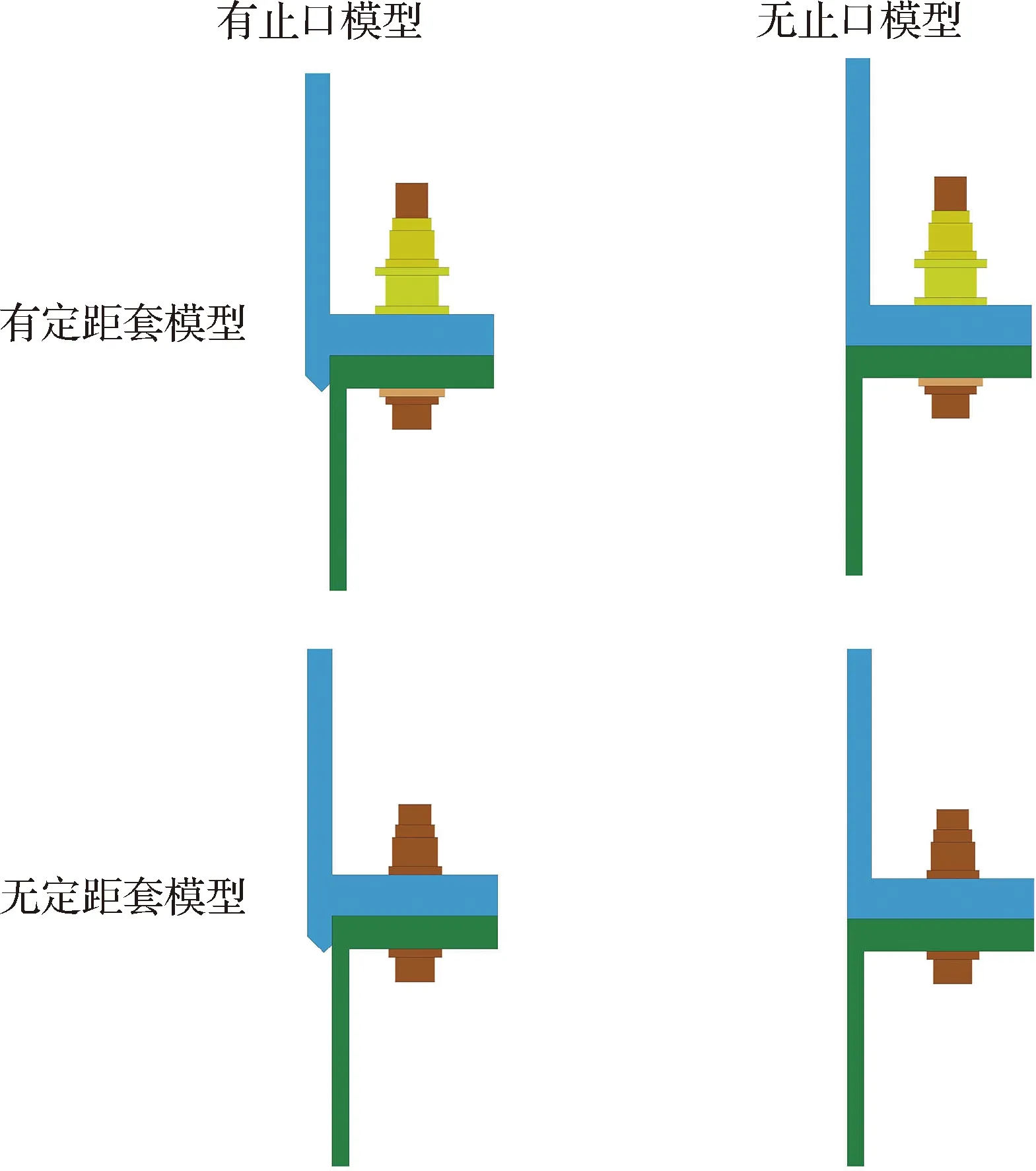

3.1 定距套的影響

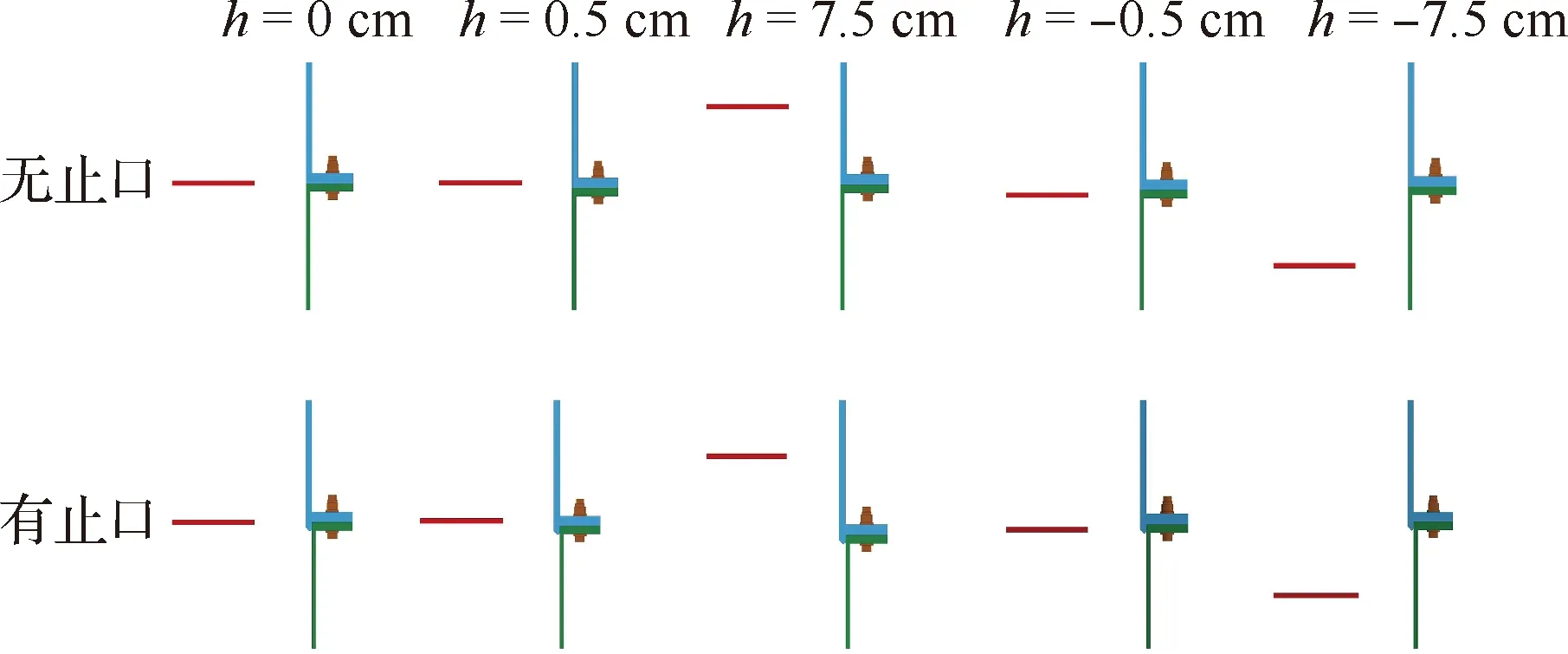

為了研究定距套對結構抗沖擊能力的影響,分別在有止口和無止口的情況下,對有定距套和無定距套的模型進行仿真,這4種情況的有限元模型如圖9所示。對無止口模型的下側機匣螺孔內側安裝邊部分進行延長,使得上下機匣的內側面對齊;對無定距套的模型取消定距套和墊圈,并且相應地縮短螺栓長度。對這4種模型分別仿真h=0, 7.5, -7.5 cm的情況,α均為90°。

圖9 帶有定距套和止口的有限元模型Fig.9 Finite element models with sleeves and rabbets

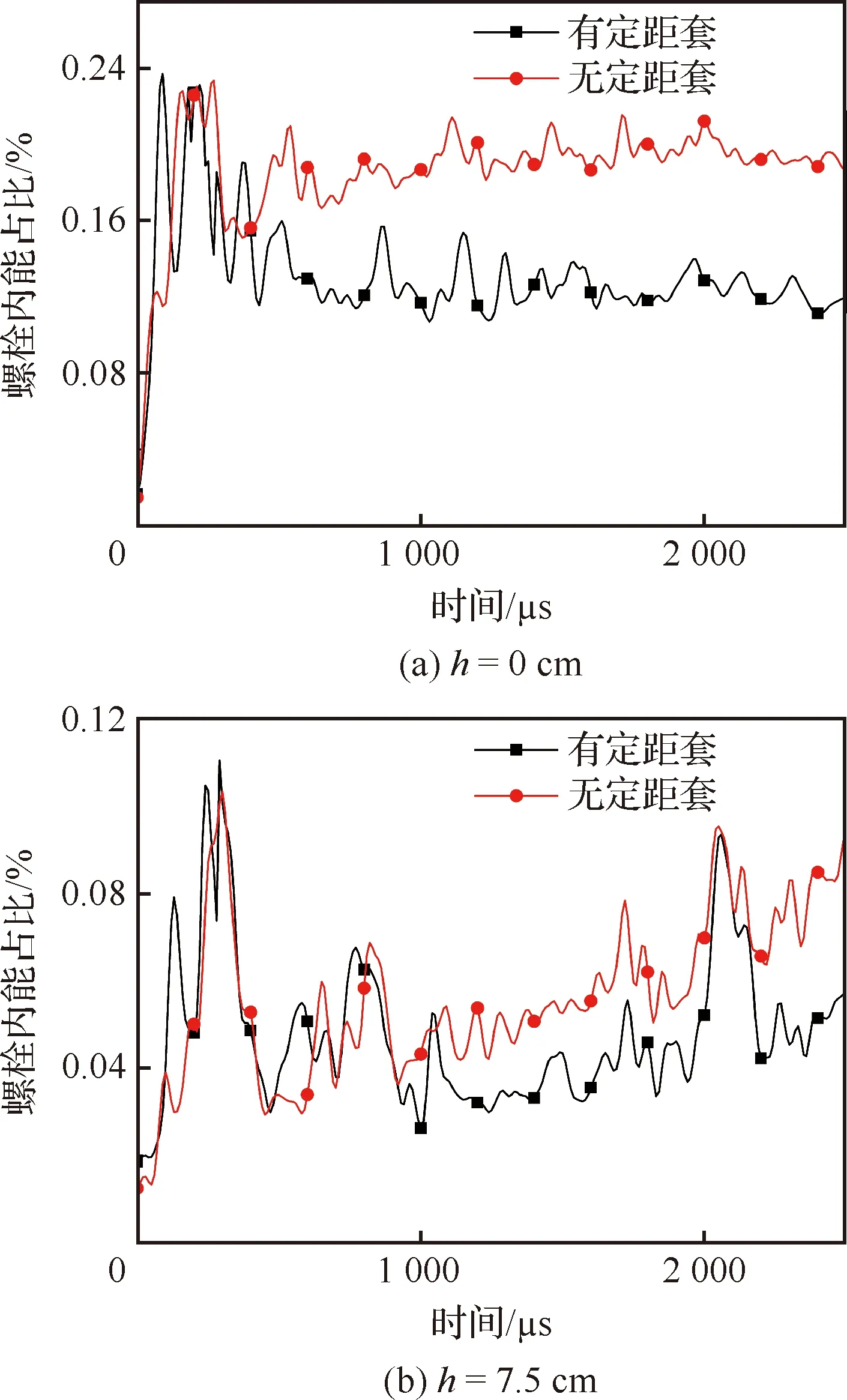

圖10是無止口模型在有定距套和無定距套情況下的螺栓內能占比隨著撞擊時間變化的對比。3種撞擊位置中,有定距套模型的螺栓內能占比整體低于無定距套模型,最高值相近。由此可知,在無止口的情況下,定距套能在一定程度上降低撞擊對螺栓的影響。

圖10 無止口模型的螺栓內能占比對比Fig.10 Comparison of bolt internal energy ratios of models without sleeves

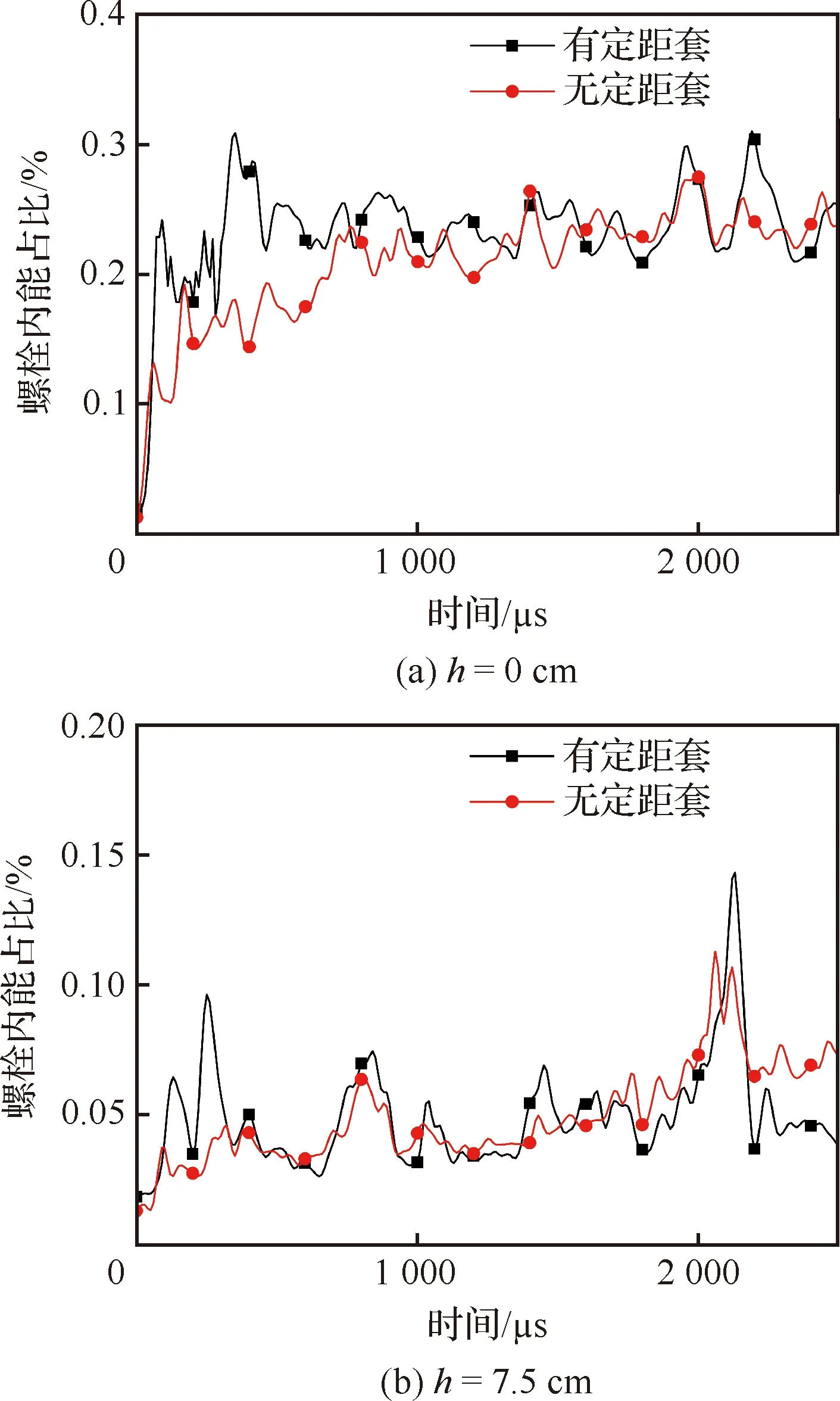

圖11是有止口模型在有定距套和無定距套情況下的螺栓內能占比隨著撞擊時間變化的對比。h=0, 7.5 cm時,有定距套和無定距套模型的仿真結果相近,這是因為當撞擊位置偏向帶有止口的機匣時,止口提前對結構起到保護作用,因此定距套對撞擊的緩沖效果不明顯。h=-7.5 cm 時,有定距套模型的螺栓內能占比在最高值和撞擊過程的整體水平都明顯低于無定距套模型。這說明在有止口的情況下,定距套能夠有效起到緩沖作用,從而降低葉片撞擊對螺栓的影響。

圖11 有止口模型的螺栓內能占比對比Fig.11 Comparison of bolt internal energy ratios of models with sleeves

3.2 止口的影響

從定距套對結構抗沖擊影響的研究中可以看出,止口設計對于增強結構的抗沖擊能力有重要作用。為了對止口設計的抗沖擊效果進行更深入的研究,選擇無定距套的模型,撞擊角度α=0°,分別仿真h=0, 0.5, 7.5, -0.5, -7.5 cm的情況。這些撞擊位置的模型如圖12所示。

圖12 止口影響研究的撞擊位置示意圖Fig.12 Figures of different impact positions for sleeve effect studies

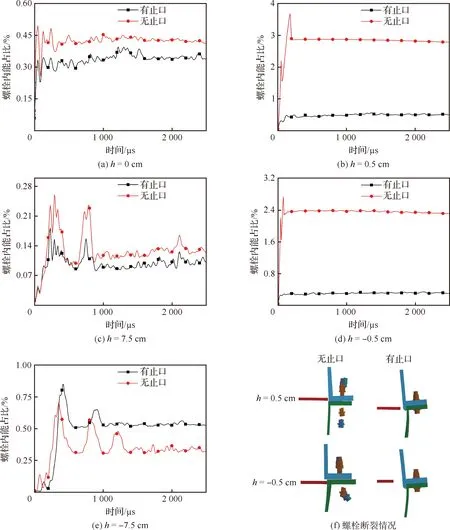

有止口和無止口模型的螺栓內能占比隨著撞擊時間變化的對比如圖13所示。當h=0, 7.5 cm 時,有止口模型的螺栓內能占比稍低于無止口模型。而當h=0.5, -0.5 cm時,有止口模型的螺栓內能占比遠低于無止口模型,這2種撞擊位置下的無止口模型的螺栓發生了斷裂,而有止口模型的螺栓未發生斷裂,撞擊后螺栓斷裂情況如圖13(f)所示。出現這種現象的原因是h=0.5, -0.5 cm時,葉片分別撞擊在上側和下側的安裝邊位置,撞擊幾乎完全作用在安裝邊上,安裝邊在撞擊方向錯位產生的剪切作用使螺栓應變能急劇增加,導致螺栓容易發生斷裂,而機匣上的止口設計避免了安裝邊在撞擊方向的錯位,從而有效減少安裝邊對螺栓的剪切力,對螺栓起到了保護作用。

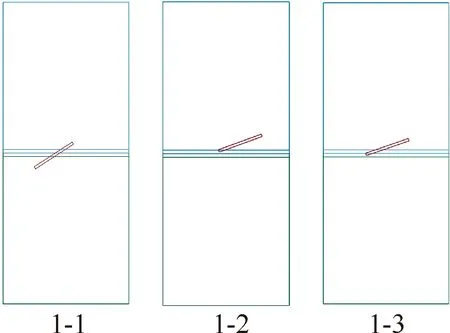

從圖13(e)可以看出,當h=-7.5 cm時,有止口模型的螺栓內能占比高于無止口模型。這是由于有止口模型中,上側機匣的止口部分突出使得下側機匣在安裝邊部分需要相應地縮短,即圖14(a) 中的L1 圖13 有止口和無止口模型的螺栓內能占比和螺栓斷裂情況對比Fig.13 Comparison of bolt internal energy ratios and bolt fractures of models with rabbets and model without rabbets 從圖14(b)可以看出,當h=-7.5 cm時,增加定距套后的有止口模型螺栓內能占比與無止口無定距套模型非常接近。由此可知,雖然在h=-7.5 cm時,有止口模型的螺栓內能占比高于無止口模型,但有止口模型增加定距套后,能夠有效降低有止口模型的螺栓內能占比,使其接近于無止口模型的結果。但是增加定距套只能緩解止口結構造成的下側安裝邊減弱問題,沒有從根本上解決這種結構引起的不利影響。為了避免出現有止口模型下側安裝邊部分縮短造成的抗沖擊減弱的問題,航空發動機機匣連接部位通常采用圖14(c) 中的內止口和外止口設計[15],這樣的設計從根本上消除了上述止口設計中的缺陷,從而使止口的抗沖擊作用最大化。 圖14 止口設計的抗沖擊缺陷及其改進Fig.14 Weakness and improvement of rabbet design for impact resistance 從整體上來看,定距套和止口的設計除了增強結構的緊密性、彈性、疲勞強度和定心性等基本功能外,也對機匣連接部位的抗沖擊能力有影響。定距套和合理的止口設計都能夠提高結構的抗沖擊能力,尤其是當葉片撞擊在有止口模型的機匣連接中心位置時,止口能夠有效降低安裝邊在撞擊方向錯位對螺栓產生的剪切力,從而明顯提升結構的抗沖擊性能。 為了驗證本文數值仿真的準確性,并且進一步分析結構在撞擊過程中的破壞情況,采用100 mm 口徑的火炮對機匣安裝邊螺栓連接結構進行抗沖擊試驗。使用彈托將葉片裝夾在炮管中,并且通過點火室的裝藥量來控制葉片的初始速度。受撞擊的機匣安裝邊螺栓連接結構裝夾在靶架上,通過高速攝像機拍攝葉片的撞擊姿態,并計算葉片的實際撞擊速度。圖15是試驗布置示意圖和靶架裝夾圖。對模型1和模型2分別進行3次試驗,試驗的撞擊速度、撞擊姿態如表3所示。 圖15 試驗布置示意圖和靶架裝夾圖Fig.15 Schematic diagram of test setup and mounting of target 表3 試驗的撞擊速度和撞擊姿態Table 3 Impact velocities and impact angles of tests 試驗和仿真中結構的變形和破壞對比如圖16 所示。從圖16(a)可以看出,模型1中試驗1的結構發生輕微變形且螺栓未發生斷裂,試驗2的結構發生較大變形且全部螺栓斷裂,試驗3的結構發生輕微變形且有2根螺栓發生斷裂。通過對比可以看出,這3次試驗的數值仿真結果在整體結構的變形、螺栓的斷裂情況等方面都與對應的試驗結果相符合。從圖16(b)可以看出,模型2的3次試驗均發生葉片穿透機匣的情況,部分螺栓受到穿透機匣后的葉片撞擊而發生斷裂。通過對比可以看出,數值仿真中的機匣被穿透情況和螺栓斷裂情況都與試驗結果相符合,并且數值仿真較好地還原了機匣被穿透后的撕裂效果。另外,從圖16(c)可以看出,數值仿真結果在局部的變形也與試驗結果相吻合,例如安裝邊彎曲導致的螺孔裂開、定距套受壓變形和螺栓的彎曲變形等。此外,圖16(d)中顯示,數值仿真結果的機匣側面變形與試驗結果吻合較好,機匣側面變形程度的數值對比也證明數值仿真結果有較高的準確性。 圖16 試驗與仿真的結構變形和破壞對比Fig.16 Comparison of structure deformations and damages of test results and simulation results 由此可知,本文采用的數值仿真方法能夠較為準確地模擬葉片撞擊機匣安裝邊螺栓連接結構的過程,不僅能夠模擬葉片撞擊機匣產生的結構變形與侵徹破壞,還能準確模擬出安裝邊與螺栓和定距套之間的相互作用,這為本文數值仿真研究的結論提供了依據。 圖17是模型1的3次試驗中葉片的撞擊位置,試驗1的葉片撞擊到兩側的機匣,而試驗2和試驗3的葉片都是撞擊到上側機匣的安裝邊位置。從表3的撞擊結果可知,試驗1的撞擊速度大于試驗3,而試驗1沒有出現螺栓斷裂,試驗3卻有2根螺栓斷裂。這表明葉片撞擊在一側機匣的安裝邊位置時對螺栓產生的影響遠大于葉片撞擊在兩側機匣的情況,從而試驗3能以低于試驗1的撞擊速度使螺栓斷裂。由此從試驗上驗證了葉片撞擊在單側機匣的安裝邊位置時螺栓受到影響最大的結論。 圖17 模型1的試驗葉片撞擊位置Fig.17 Impact position in tests of Model 1 試驗2撞擊位置也是單側機匣的安裝邊位置,葉片以較高的撞擊速度使所有螺栓發生斷裂,從前面分析可以推斷螺栓應為剪切斷裂。圖18是斷裂后的螺栓截面(丟失一根螺栓),從圖中可以看出,其中3根螺栓的截面較為光亮整齊,有明顯的摩擦痕跡,這3根螺栓是受到安裝邊剪切作用發生斷裂的;剩下1根螺栓的截面較為暗淡粗糙且不整齊,斷面處有明顯的縮頸現象,這根螺栓是受到安裝邊在螺栓軸向的拉伸而發生斷裂。為了深入探究試驗2的螺栓出現拉伸斷裂的原因,通過數值仿真對葉片撞擊機匣時螺栓發生斷裂的過程進行分析。 圖18 試驗2的螺栓斷裂截面Fig.18 Fracture sections of bolts in Test 2 從圖19(a)可以看出,在t=0.78 ms時,上下安裝邊在撞擊方向發生錯位,導致中間3根螺栓受到剪切作用而發生斷裂;到0.96 ms時,右邊的螺栓在安裝邊的進一步剪切下發生斷裂,此時安裝邊在撞擊方向的錯位逐漸停止,左邊的螺栓仍然保持緊固狀態;在1.14 ms時,機匣的變形導致安裝邊對左邊螺栓在軸向產生拉伸作用,螺栓最終發生斷裂。分別對中間和左邊螺栓截取縱向剖面,對它們的斷裂過程進行分析,如圖19(b)和圖19(c) 所示。從圖19(b)可知,葉片撞擊到上側機匣導致上側安裝邊往撞擊方向運動,在0.34 ms 時,上下安裝邊的錯位使螺栓受到剪切,螺栓剖面呈現明顯的剪切應力分布,隨后螺栓內部最高應力達到其極限強度,導致螺栓斷裂。從圖19(c)可知,在0.63 ms時,兩個安裝邊在螺栓軸向分開,從而對螺栓產生拉伸力作用,由于拉伸作用是從靠近機匣一側開始產生,螺栓在靠近機匣一側的應力較大;0.93 ms時,上下安裝邊進一步分離,導致螺栓受到的拉伸力增大,螺栓中部發生頸縮現象,頸縮部位的應力集中導致螺栓在0.96 ms 時應力達到其極限強度,最終螺栓發生斷裂。 圖19 螺栓斷裂過程Fig.19 Fracture processes of bolts 1) 機匣安裝邊螺栓連接結構受到葉片撞擊在單側機匣的安裝邊位置時,結構的抗沖擊能力最弱,此時靠近撞擊部位的螺栓受到安裝邊錯位產生的剪切力最大,容易發生剪切斷裂,止口的設計能夠有效減少安裝邊錯位對螺栓的剪切作用。 2) 隨著撞擊位置遠離機匣連接中心,撞擊對螺栓的影響逐漸減小,到達一定距離后不再減小。當葉片撞擊在機匣安裝邊螺栓連接結構中間部位時,隨著葉片撞擊角度α從0°增大至45°,撞擊對螺栓產生的影響迅速減小,當撞擊角度α在45°~90°之間時,撞擊對螺栓產生的影響幾乎不變。 3) 定距套和合理的止口設計能夠增強機匣安裝邊螺栓連接結構的抗沖擊能力,尤其是當定距套和止口同時存在時,能夠進一步提升結構的抗沖擊性能。 4) 通過機匣安裝邊螺栓連接結構抗沖擊試驗對本文數值仿真方法的準確性進行了驗證。并且通過試驗之間的對比,進一步驗證了葉片撞擊在單側機匣的安裝邊位置時螺栓容易發生剪切斷裂的結論。 5) 機匣安裝邊螺栓連接結構受到葉片撞擊后,存在兩種螺栓斷裂形式,分別是安裝邊錯位導致的剪切斷裂和安裝邊分離導致的拉伸斷裂,并且這兩種斷裂形式能夠在一次撞擊中同時出現。

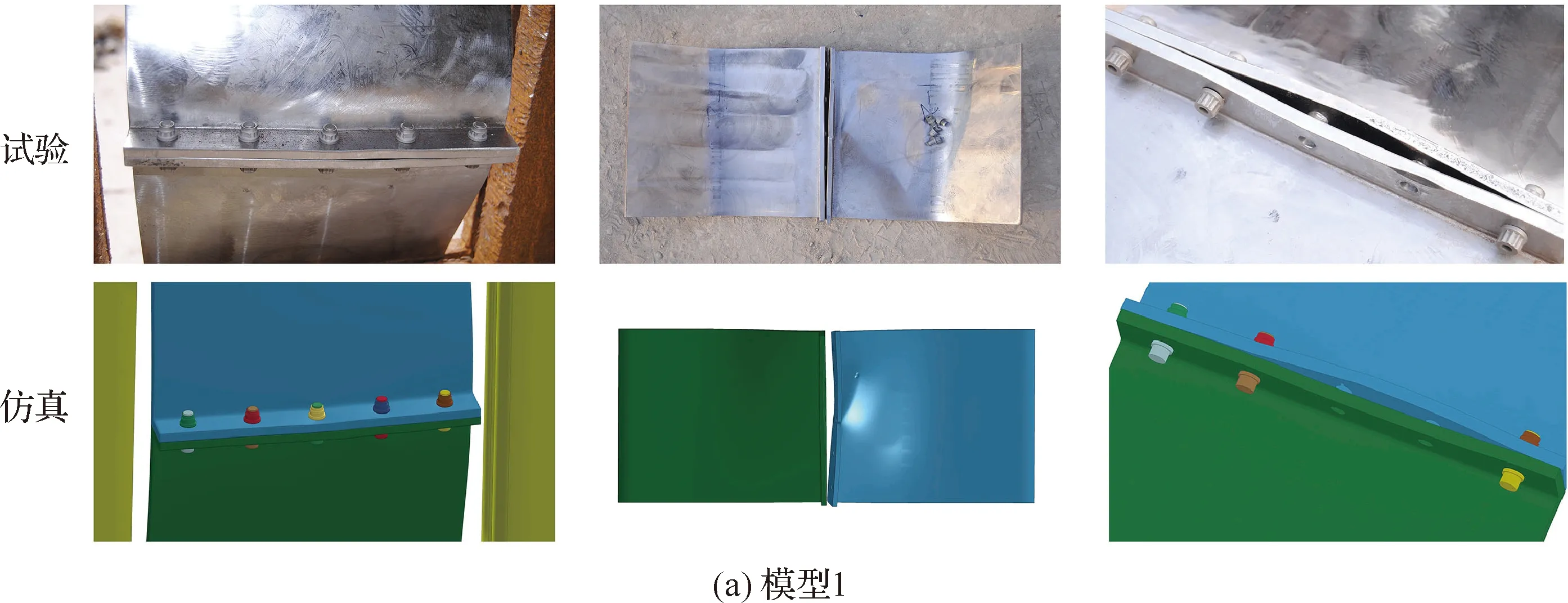

4 機匣安裝邊螺栓連接結構抗沖擊試驗

4.1 試驗結果與數值仿真對比

4.2 螺栓斷裂分析

5 結 論