某場面監視雷達天線座結構設計*

李德舉,宋文虎

(中國電子科技集團公司第二十九研究所,四川成都610036)

引 言

隨著航空運輸業的不斷發展,各大機場的吞吐量猛增,地面環境日益復雜,加之氣候、環境因素的影響,僅依靠地面可視化指揮和管理是非常困難的。場面監視雷達系統具有全天時全天候工作的特點,成為解決這一問題的有效工具[1],已在國內外大型機場的運營中得到廣泛應用。

按照要求,某X波段場面監視雷達的數據刷新頻率≥1 Hz,故天線轉速需≥60 r/min,而且要能適應多種環境,尤其是能在高風速下連續工作。另外,所需工作壽命長,每年僅允許停機1~3天用于維護。這給天線座的結構設計提出了很高的要求。

文獻[2]對場面監視雷達天線座結構設計過程中的關鍵技術,如載荷計算、動平衡、潤滑等進行了論述,并將其成功應用于某型產品中;文獻[3]對某場面監視雷達結構總體設計要點進行了闡述,分析并解決了天線座存在一定噪聲的問題,滿足了系統需求;文獻[4]對場面監視雷達轉臺設計的關鍵技術進行了介紹,并擬將其應用于樣機。與傳統天線座不同,實際使用要求該雷達天線座各零部件連續工作且可靠性高,因此,對器材選型、結構件疲勞強度以及維護都應給予充分的考慮。

綜上所述,場面監視雷達天線座的結構設計集成了傳統天線座設計的要點以及對復雜工況下長時間連續工作的要求。本文根據某X波段場面監視雷達系統的要求,通過天線外流場仿真分析得到所需電機的功率(用于電機、減速器選型和傳動鏈配置),介紹了關鍵零部件的設計、潤滑、密封和維護,可供天線風載荷和零部件疲勞壽命仿真計算以及高可靠性天線座的結構設計參考。

1 天線座結構總體設計

1.1 設計要求

場面監視雷達系統對天線座的具體結構設計要求如下:

1)天線座方位轉速≥60 r/min;

2)天線長6 614 mm,最大寬度為420.4 mm,高428 mm,考慮風載荷影響,迎風面為弧形,質量約為180 kg;

3)工作時最大風速為37 m/s;

4)工作壽命不低于10年;

5)能夠提供天線座運行角度等信息;

6)天線射頻信號通過天線座傳遞給室內機柜。

1.2 載荷計算

天線座驅動天線方位按恒定的速度連續旋轉,整個設備外無天線罩包攏,由于無加速要求,故天線座需要克服的主要負載為風載荷。

天線風載荷的計算可采用傳統的經驗公式[4]、仿真分析求解或采用風洞試驗進行測定。文獻[4]給出的經驗公式適用于規則截面物體的風載荷計算,由于文中天線的截面形狀不規則,故采用仿真分析的方式進行求解。

基于ANSYS Workbench中的Fluent平臺,采用滑移界面法進行天線的外流場仿真。如圖1所示,模型由天線三維實體、初始旋轉域和初始計算域組成。以天線主尺寸即天線長度D與天線高度H為基準,初始旋轉域為圓柱體,其直徑為天線轉動時影響區域的直徑,通常為1.3D~1.5D,高度為2.5H~3H;初始計算域為長方體,其長度通常為6D~8D,寬度為3D~4D,高度為5H~6H,靠近風速入口部分的長度通常為2D~ 3D。

圖1 仿真模型組成示意圖

對初始計算域與初始旋轉域進行布爾減預算,初始計算域去除初始旋轉域部分(與計算域重疊的部分),初始旋轉域邊界仍保留;對初始旋轉域與天線實體模型進行布爾減預算,去除天線實體與旋轉域重疊的部分,并刪除天線邊界。最終形成新的計算域與旋轉域。將兩者的界面設定為交界面,將天線外輪廓設為壁面,根據實際風向,將圖1所示計算域的面設為風速入口,并將其對立面設為壓力出口。設定不同風速及天線轉速進行瞬態計算。天線轉動時,天線與風向的夾角不同,所受風力矩呈正弦態勢變化。設定不同風速,得到的風力矩及對應的功率見表1。

表1 風力矩及功率

由于要求天線長時間單方向連續運轉,且對系統的動態特性無特殊要求,故選用交流異步電機(具有過熱、過流保護功能)作為驅動源。

安裝在室內的變頻器提供電機所需的電源電壓,控制電機軟啟動和軟制動,使電機在8~10 s內達到所需轉速或停止。同時可通過變頻器的顯控裝置得到運行過程中的電流等參數,轉換后所得的扭矩可與實際載荷進行對比。

1.3 器材選型

如果依據峰值轉矩對電機進行選型,那么電機及后續傳動部件的體積、質量會較大。綜合考慮電機的短時過載能力(一般為3倍額定力矩)及使用工況,選定電機的額定功率為5.5 kW。根據末級轉速要求,選定配套成品的減速器速比為16.7。

由于天線在旋轉過程中要傳遞射頻信號,故選用的減速器為中空軸輸出,中間穿過一段波導,其上端與天線陣波導口對接,下端與旋轉關節對接。軟波導長將近1 m,在60 r/min轉速下,由于離心力的作用,其中部難免會發生較大變形。在軟波導中部粘接2個半圓形擋塊(材料選用聚四氟乙烯),擋塊外緣與主軸內壁存在1 mm的間隙,以抵抗波導的橫向變形。考慮到加工和裝配誤差以及波導在旋轉過程中電性能的損耗范圍,最終選用法蘭盤為BJ100型的軟波導。旋轉關節固定端的法蘭盤與波導同軸轉換器對接后,同軸電纜將射頻信號傳遞至室內設備。

1.4 結構布局

天線座結構總體布局如圖2所示。電機與減速器構成了動力鏈。減速器由一級行星齒輪副及一級錐齒輪副組成,其輸出軸為中空。主軸套在減速器的中空軸內。主軸上端承載天線,下端通過聯軸器帶動帶有外齒的數傳軸轉動。考慮到天線座高可靠性要求,采用冗余設計[5–6],即數傳軸與2對雙片齒輪同時嚙合,雙片齒輪分別帶動2個編碼器轉動,互為備份,將角度信息上報給上位機。減速器機殼下方與基座連接,基座可與基建支撐結構對接。

圖2 結構布局示意圖

2 關鍵零部件設計及仿真分析

2.1 主軸設計

主軸承受的載荷為脈動交變載荷,最有可能發生的失效為旋轉彎曲疲勞失效,因而選擇沉淀硬化不銹鋼0Cr17Ni4Cu4Nb作為主軸材料。收集沿海地區的風力統計數據,對表1中的載荷進行歸一化處理,先對主軸進行靜力學仿真,再結合樣件疲勞試驗數據,使用ANSYS Workbench nCode對主軸疲勞壽命進行仿真,仿真結果如圖3所示[7]。

圖3 主軸疲勞壽命仿真結果

主軸上最低疲勞壽命處出現在軸肩約束處,為1.345 × 107h(循環),對照連續10年(87 600 h)工作要求,疲勞壽命約為要求壽命的150倍,故主軸的疲勞壽命能夠滿足使用要求。

2.2 聯軸器設計

減速器立軸軸系為上下各一圓錐滾子軸承配置,其游隙等級為普通0級,由于天線無法滿足理論上的動平衡,所以在轉動過程中主軸存在一定的偏擺。相應地,主軸帶動數傳軸轉動,兩者之間需要一聯軸器連接。

根據減速器軸系特點及主軸、數傳軸尺寸,選用三段式膜片聯軸器。聯軸器需要適應主軸偏擺產生的變形、應力以及兩軸不同軸的情況。

如圖4所示,膜片聯軸器由上中下3段軸套、2組膜片及緊固件組成。上軸套與主軸連接,下軸套與數傳軸連接。通過膜片的波浪狀變形來補償主軸與數傳軸之間的偏差,而膜片聯軸器的失效在通常情況下均為膜片損壞所致[8],所以有必要對其進行強度分析。

圖4 膜片聯軸器組成示意圖

通過ANSYS Workbench進行靜力仿真。軸套及膜片材料均選為不銹鋼0Cr18Ni9Ti。由于軸套與膜片的剛度差別較大,且軸套變形較小,故將軸套設定為剛體,對膜片采用殼單元進行網格劃分,將相應連接面設為接觸狀態。經試驗測試,主軸的偏擺角度約為0.04°,位移約為0.3 mm。故將下軸套內表面固定,在上軸套內表面施加相應的角位移及徑向位移,得到的仿真結果如圖5所示。

圖5 膜片聯軸器應力云圖

0Cr18Ni9Ti 的抗拉強度為520 MPa,彎曲變形的疲勞極限約為208 MPa[9]。膜片的最大應力為62.8 MPa,低于材料的疲勞極限,可認為膜片為無限壽命,可滿足長時間工作的要求。

2.3 基座設計

為便于對數傳軸系及編碼器進行維護,基座兩側及前后均為敞開式結構,如圖6所示。作為整個天線座的基礎,基座承載了天線、減速器、電機等負載,還需抵抗風載荷,同時其疲勞強度也十分關鍵。

圖6 基座外形圖

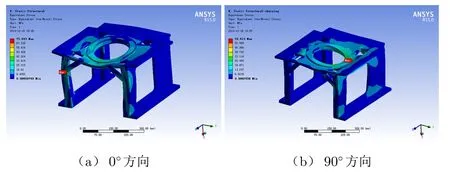

基座材料選為0Cr18Ni9Ti,其上方負載共465 kg。風載荷見表1,以最大風力對其進行強度校核。考慮到風載的方向及結構的對稱性,以圖6所示的方位分別對0°、90°兩個方向進行加載,負載平面為減速器的安裝面,風載荷作用點為天線高度方向的中點。仿真結果如圖7所示。

圖7 基座強度仿真結果

0°方向的最大應力為75.6 MPa,低于材料的彎曲疲勞極限,故可判斷基座的疲勞強度足夠,可滿足10年使用要求。

3 潤滑、密封與維護

3.1 潤滑

場面監視雷達天線座需連續運轉,因此必須對其進行潤滑。減速器箱體內采用油潤滑,減速器內齒輪在運轉過程中可攪動潤滑油,起到飛濺潤滑的作用。相較于脂潤滑,油潤滑的散熱效果更好。數傳軸與雙片齒輪采用脂潤滑。數傳軸齒輪與一個多孔聚氨酯材料的齒輪嚙合,可以使潤滑效果更持久。

3.2 密封

減速器的輸出軸為立軸軸系支撐,下方軸承下端原為單油封密封形式。在約5 000 h的運行試驗中,樣機的輸出軸出現了漏油現象。隨后采用雙油封密封形式,即采用2個油封,并在兩者之間注滿黃油。這樣,當第1個油封滲油時,由于黃油在下方形成了密封環形空間,潤滑油就不會再泄露了。下方油封起到防止灰塵及固定黃油的作用[10],如圖8所示。改進后,樣機又經過約10 000 h的運行試驗,未再出現漏油的現象。

圖8 雙油封結構(單邊)示意圖

3.3 維護

在減速器工作約10 000 h后,需更換潤滑油。減速器下方設有放油管路及放油閥。為便于加注潤滑油,除了減速器頂面自帶的注油口外,通過改裝減速器箱體的側蓋板,增設了一處注油孔。同時,側蓋板上還增加了油位、油溫傳感器以及油位觀察窗,用于監控潤滑油的狀態。

與減速器更換油脂周期同步,在減速器工作10 000 h后,需在數傳軸及雙片齒輪處涂抹適量潤滑脂,以補充其消耗。

天線座周圍由6塊罩體包裹,在進行以上維護操作過程中,需將罩體取下。罩體為薄壁折彎件,通過托板螺母、螺釘等緊固件連接到基座等結構上,易于拆裝。

4 結束語

本文根據場面監視雷達天線座結構設計的要求,進行了負載計算、器材選型以及整體布局設計,對關鍵零部件的強度、壽命進行了仿真評估,并充分考慮了設備的潤滑、密封以及后期的維護,滿足系統提出的各項功能、性能要求。

在已有場面監視雷達天線座研究成果的基礎上,對天線風載荷及主軸疲勞壽命評估進行了進一步研究。在沒有足夠條件進行風洞及疲勞試驗的情況下,對各部分進行仿真分析,可在一定程度上減少經費及縮短研發周期;采用自制的三段式膜片聯軸器,解決了主軸與數傳軸不同軸的問題;采用聚四氟乙烯擋塊適應軟波導的偏擺;改進減速器,加裝傳感器、放油閥等零部件,便于系統狀態監控及后期維護。整個天線座組成簡單,可靠性高,對場面監視及空管二次雷達等類似產品的設計具有一定的借鑒意義。

目前,該場面監視雷達天線座已隨系統完成了可靠性試驗,在國內若干機場進行了部署。關于該產品今后的優化,結合當下傳動類產品健康管理的理念,可在天線座基座或減速器機殼等部位加裝振動傳感器,采集減速器的振動信號,通過分析信號的頻域、時域特性,來評估其可靠性。這對天線座故障的預判及診斷是十分有效的。