某機載雷達螺栓斷裂原因分析*

王 朋

(中國電子科技集團公司第三十八研究所,安徽合肥230088)

引 言

機載雷達可靠性試驗是對雷達的可靠性進行調查、分析和評價的一種手段,其目的是發現雷達在設計、材料選擇和工藝流程上的各種缺陷,改善雷達的戰備完好性,提高雷達的工作效率,降低雷達維修和保障費用。對于軍用裝備,可靠性鑒定試驗是其必須進行的試驗[1]。機載雷達在工作過程中會受到飛機起飛、滑行及降落等產生的振動和沖擊作用。在隨機載荷作用下結構會產生隨機振動,寬帶、中高頻隨機載荷可以激發結構多數模態參與振動,在某些頻率上產生足夠大的應力,從而導致結構的疲勞失效[2]。因此,機載雷達的安全性和可靠性引起了人們的廣泛關注[3–4]。

由于機載雷達工作環境復雜,影響因素較多,對雷達在長期服役中產生的結構振動疲勞的理論研究還處于起步階段,對振動疲勞的破壞機理還不夠清楚,因此,對振動疲勞的研究主要以試驗為主[5]。振動試驗技術的不斷進步以及大型振動臺日益廣泛的應用,為雷達在各種環境下的振動試驗提供了條件。傳統的振動試驗不關注振動正交耦合對被試設備的影響,而較大的正交耦合效應會造成被試設備過試驗,甚至損壞被試設備[6]。

在某機載雷達的可靠性試驗中,連接振動工裝與被試設備的螺栓發生了斷裂。為了分析螺栓斷裂的原因,本文通過對螺栓斷面的宏觀觀察、化學成分分析、金相分析等驗證了螺栓自身的質量,通過有限元仿真模擬了機載雷達在可靠性試驗中的應力分布,找出了螺栓斷裂的原因并提出了改進措施。有限元仿真表明改進措施可行有效,改進后的設備順利通過了可靠性試驗。

1 故障描述

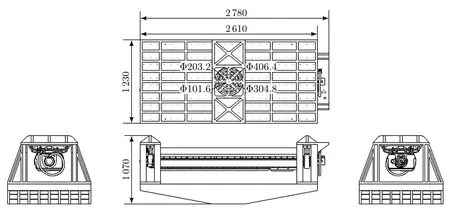

某機載雷達為細長形結構,在可靠性試驗中,它通過前后安裝架共6個單支耳與試驗工裝的雙支耳連接。其中中間支耳上安裝1個螺栓,兩側支耳上各安裝2個螺栓,前后安裝架通過10個螺栓吊掛在可靠性試驗工裝上,可靠性試驗工裝通過29個M12螺栓固定在振動臺的動圈上。可靠性試驗工裝的外形尺寸如圖1所示。

圖1 可靠性試驗工裝

由于可靠性試驗振動臺的尺寸較小,試驗工裝兩側懸出振動臺擴展臺面約1/3,使可靠性試驗中被試設備存在明顯的正交耦合效應。

該雷達可靠性試驗的總計試驗時間為465.3 h,整個試驗剖面在冷天和熱天階段各有4個振動量級,具體振動譜型、振動量級和施加時序如圖2所示。

圖2 可靠性試驗條件

可靠性試驗進行18 h后,螺栓發生斷裂,斷裂發生在螺栓頭部與螺桿交界處,斷裂處無明顯塑性變形。斷裂起源于A處,裂紋擴展一段時間后,最終在B區域斷裂。在斷裂起源處及裂紋擴展區,斷面與螺栓軸線垂直,最終斷裂區斷面與螺栓軸線約呈45°角,如圖3所示。

2 螺栓斷裂原因分析

斷裂螺栓為航標緊固螺栓(型號為HB1–103–8×48),其制造材料為30CrMnSiA。螺栓經淬火和回火后,對其表面進行電鍍鋅處理,之后再進行除氫處理。螺栓的破壞強度見表1。

表1 螺栓破壞強度值 kN

為了確定螺栓質量,對斷裂后的螺栓進行理化分析,分析螺栓的化學元素成分、金相、斷口形貌及材料力學性能。

螺栓的化學元素成分分析結果見表2。從表2可以看出,該螺栓的主要合金元素符合《合金結構鋼》GB/T3077—2015標準對30CrMnSiA鋼的成分要求。

表2 螺栓化學成分分析(質量分數) %

螺栓的金相分析結果如圖4所示。組織為回火索氏體,晶粒均勻,未見晶界熔融和晶粒過大現象。

圖4 螺栓金相分析

通過掃描電子顯微鏡觀察斷裂緊固件的斷口。在斷口起始區,未見緊固件表面缺陷,斷裂機制為解理斷裂。在斷口終斷區,斷裂機制為韌窩,如圖5所示。

圖5 螺栓斷口

分別對用過的螺栓和未用過的螺栓進行硬度和拉伸試驗。未使用過的螺栓平均硬度(洛氏硬度HRC)為36.2,抗拉強度為1 203 MPa;已使用過的螺栓平均硬度(洛氏硬度HRC)為36.3,抗拉強度為1 193 MPa。兩者的抗拉強度基本相同,硬度和拉伸強度與30CrMnSiA淬火經高溫回火狀態下的力學性能一致[7]。

通過螺栓理化分析發現:斷裂螺栓的化學成分符合30CrMnSiA鋼材的成分要求,其金相組織正常,硬度和抗拉強度與30CrMnSi淬火經高溫回火狀態下的力學性能一致。在螺栓斷裂開始區域未發現其表面有原始缺陷。

在可靠性鑒定試驗中,工裝的正交耦合導致C1—C6控制點的差異性較大,其中C3和C6的響應較大。現場工作人員對C3和C6處螺栓施加了額外的預緊力,其中C3處為3 200 N·cm。

工裝正交耦合導致產品在垂直方向(Y向)試驗時,控制點的航向(X向)響應明顯,這相當于同時在垂直向和航向進行試驗。在50~100 Hz頻率范圍,航向的隨機功率譜曲線明顯高于垂直向曲線,4個定頻正弦的峰值加速度與垂直向相當。經計算,航向與垂直向的總均方根加速度也相當,如圖6所示。

圖6 可靠性鑒定試驗中正交耦合情況

正交耦合導致航向振動時螺栓變形,如圖7(a)所示。在航向加速度作用下,該雷達對安裝支架施加了一定的航向力。安裝支架的單支耳對試驗工裝的雙支耳施加一個明顯的力矩。在該力矩作用下,工裝上的雙支耳彎曲,彎曲的雙支耳發生交變相對位移,進而使螺栓產生交變拉壓應力。該交變拉壓應力又進一步惡化螺栓的受力環境。

當航向耦合振動4.41g(3σ),同時對螺栓施加過大的預緊力時,即在螺栓預緊力和航向耦合振動共同作用下,螺栓的應力分布如圖7(b)所示。最大應力為818.2 MPa,應力水平接近材料的屈服應力(835 MPa)。在該載荷下螺栓產生疲勞破壞,裂紋從螺栓根部應力集中處萌生、擴展,最后發生斷裂。

圖7 螺栓變形云圖和應力云圖

3 改進方案與試驗驗證

根據理化分析和有限元模擬結果,螺栓的化學成分和晶體結構符合規范要求。安裝螺栓時施加的預緊力過大,加之振動正交耦合效應的影響,導致螺栓根部圓角刀槽處形成較大的應力集中,是螺栓斷裂的主要原因。

針對問題產生的原因,釋放螺栓預緊力。當僅有航向耦合振動4.41g(3σ)、螺栓與工裝雙支耳接觸不緊密時,螺栓僅受剪力作用。螺栓的應力分布如圖8所示,最大應力為430 MPa,此時螺栓的抗剪強度滿足可靠性試驗需求。

圖8 僅航向耦合振動4.41g(3σ)時螺栓的應力云圖

依據以上分析結果,在可靠性試驗中不對螺栓施加預緊力,并采用自鎖螺母安裝固定以防止螺栓脫落。改進后,該機載雷達順利完成了465.3 h的可靠性試驗,且試驗結束后,雷達設備正常。

4 結束語

本文對某機載雷達可靠性試驗中螺栓斷裂的原因進行了分析,并結合相關仿真與試驗,得出以下主要結論:

1)斷裂螺栓的化學成分符合30CrMnSiA鋼材的成分要求,其金相組織正常,硬度和抗拉強度與30CrMnSiA淬火經高溫回火狀態下的力學性能一致。

2)螺栓斷裂的主要原因是安裝螺栓時施加的預緊力過大,在振動工況下螺栓承受交變載荷,加之振動正交耦合效應的影響,導致螺栓根部圓角刀槽處形成了較大的應力集中。

3)文中首次考慮了振動正交耦合和螺栓預緊載荷的共同作用,對振動試驗中正交耦合不能避免時螺栓預緊力的施加具有一定的指導意義。